АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРТИРОВАНИЯ В ЦВЕТНОЙ МЕТАЛЛУРГИИ. Диплом_Фокина. Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой

Скачать 467.5 Kb. Скачать 467.5 Kb.

|

1.2 Управление процессом конвертирования медных штейнов 1.2.1 Процесс конвертирования, как объект автоматического контроля | |||||||||||||||

| ||||

|  |  |  | |

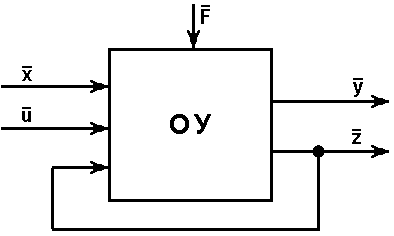

| Рисунок 1.3 – Процесс конвертирования как объект управления | ||||

Состав (содержание меди СCuшт и цинка СZnшт в штейне) и масса подаваемого в конвертер штейна Gшт являются входными контролируемыми параметрами процесса конвертирования штейнов. Их величины являются координатами вектора

Управляющими воздействиями – координатами вектора

Сама же температура ведения процесса Т является режимным параметром, влияет на выходные показатели и образует координаты вектора

К входным неконтролируемым параметрам (координаты вектора

Выходными показателями процесса конвертирования являются извлечение меди в черновую медь СизвCu , процентное содержание SO2 в отходящих газах CSO2, производительность П, величины которых и образуют координаты вектора

1.2.2 Автоматический контроль процесса

Система автоматического контроля конвертера должна обеспечивать получение информации о параметрах процесса, агрегата и о величинах управляющих воздействий. Она необходима для управления процессом и соблюдения условий надежной и безопасной работы всех узлов агрегата. В действующих системах контроля измерения осуществляются автоматическими средствами и путем ручного замера.

Особую сложность представляет контроль текущих значений параметров ванны в связи с высокой температурой и агрессивностью жидкого штейна, а также с тем, что доступ к ванне в рабочем положении агрегата чрезвычайно затруднен.

Химический состав исходных материалов и расплавленного штейна определяется центральной заводской лабораторией и осуществляется периодически со значительной дискретностью и большим запаздыванием.

Все операции по взвешиванию подаваемых к конвертеру материалов механизированы и автоматизированы.

Последовательность движения исходных материалов следующая: отделение исходных материалов – расходные бункеры – весодозирующее устройство – промежуточный бункер – конвертер. В расходных бункерах имеются указатели верхнего и нижнего положения уровня материала. Автоматические весы-дозаторы представляют собой весовой бункер, подвешенный к рычажному весовому механизму, усилие от которого передается на тензодатчик, соединенный с устройством отображения. Пульт управления весами имеет также задатчики доз, дистанционные регистраторы масс и сигнальную аппаратуру.

Взвешивание штейна, подаваемого к конвертеру, осуществляется на платформенных весах. Весы обеспечивают взвешивание тары и дозирование штейна, регистрацию результатов взвешивания и их передачу на ЭВМ [8].

Контроль температуры расплавленного штейна, подаваемого к конвертеру, осуществляется в ковше автоматизированной термопарой погружения. При измерении температуры автоматически замыкается командный контакт и логическая схема на электромагнитных реле, обеспечивает последовательность операций по погружению термопары в ковш, измерению температуры и подъему термопары из ковша. Данные контроля регистрируются и передаются на ЭВМ.

Измерение температуры жидкого штейна при повалке конвертера с целью контроля конечной температуры металла производится термопарой погружения со сменным кварцевым наконечником и сменной измерительной головкой. Чтобы защитить оператора, производящего измерение, от мощного теплового излучения из полости конвертера, термопару вводят в горловину конвертера через отверстие в теплозащитном экране.

Повалка конвертера для измерения температуры металла является операцией, требующей существенных затрат времени и снижающей тем самым производительность агрегата. Для избежания повалки, принято вводить термопару в водоохлаждаемой фурме через горловину конвертера, т.е. в рабочем положении агрегата. Фурму опускают через камин и горловину в полость конвертера и останавливают над уровнем шлака. Затем из фурмы выдвигается и погружается в ванну термопара со сменной измерительной головкой, которая после отсчета температуры убирается в охлаждаемую фурму и вся конструкция поднимается вверх.

В литературе также приводятся разработки бесконтактного непрерывного измерения температуры с помощью пирометров излучения [14].

Определение состава жидкого штейна и шлака по ходу процесса и на выпуске осуществляется отбором пробы с последующим ее анализом в экспресс-лаборатории. Вся операция контроля подразделяется на следующие этапы:

отбор пробы;

транспортировка пробы в экспресс-лабораторию;

подготовка пробы к анализу;

анализ;

передача результатов анализа оператору конвертера.

В связи с более высокими скоростями процесса конвертирования особое значение приобретает вопрос о сокращении запаздываний на всех этапах, связанных с общей операцией контроля.

С целью сокращения времени, требующегося для контроля, используют карбометры т.э.д.с. и карбометры “ликвидус”, позволяющие проводить анализ проб в цехе и непосредственно в ванне конвертера.

Датчик вводится в конвертер в водоохлаждаемой фурме, которая останавливается над уровнем ванны. Затем датчик выдвигается из фурмы в ванну и происходит заливка металла в измерительную головку. После заливки датчик втягивается в водоохлаждаемую фурму, где происходит остывание пробы и измерение температуры кристаллизации.

Для одновременного измерения температуры и состава жидкого штейна делают комбинированные датчики, измерительные головки которых сочетают в себе датчики “ликвидус” и термопары [8].

Измерение мгновенного расхода воздуха осуществляется комплектом аппаратуры, состоящим из диафрагмы, датчика-дифманометра и вторичного регистрирующего прибора. В связи с необходимостью получения точных данных о расходе кислорода предусматривается измерение с автоматической коррекцией на отклонения температуры и давления воздуха от значений, принятых для расчета диафрагмы. Автоматическая коррекция осуществляется с применением специальных дифманометров, которые измеряют перепад давлений на диафрагме, а также давление и температуру газа. Применяют схемы, в которых коррекция вводится от отдельного манометра, контролирующего давление, и термометра сопротивления, контролирующего температуру газа.

Для контроля суммарного количества воздуха, введенного в конвертер, сигнал с датчика-дифманометра мгновенного расхода поступает на счетчик-интегратор с сигнальным контактом, замыкающимся при протекании по трубопроводу заданного на конвертирование количества кислорода.

Положение воздушной фурмы контролируется при помощи комплекта сельсинов для грубых и точных отсчетов. Сельсин-датчик грубого отсчета устанавливается на валу командоаппарата привода фурмы и при полном ее ходе совершает поворот на 320. Сельсин-датчик точного отсчета устанавливается на приводе таким образом, что при полном ходе фурмы совершает несколько оборотов. Положение фурмы регистрируется на шкале вторичного прибора.

Для контроля состояния воздушной фурмы предусматривается измерение расхода, давления и температуры охлаждающей ее воды. Дифманометры-расходомеры, работающие в комплекте с измерительными диафрагмами, манометры с электрическими датчиками и термометры сопротивления предусматриваются для каждой из двух фурм: работающей и резервной. Каждая пара соответствующих первичных датчиков при помощи переключающего реле подключаются к одному вторичному прибору регистрации расхода, давления и температуры. Расходомер имеет сигнальные контакты, отмечающие минимальный и максимальный расходы воды, которые используются в схеме аварийной сигнализации. Вторичный прибор манометра имеет сигнализацию падения давления воды, а вторичный прибор температуры (или разности температур) – сигнализацию нагрева воды выше допустимого предела.

Для контроля положения конвертера предусматривается комплект сельсинов. На шкале вторичного прибора наносятся также отметки, соответствующие углам наклона конвертера для повалки, заливки штейна, продувки и слива меди и шлака.

Контроль продувки осуществляется, помимо прочих параметров, по времени продувки. В момент подачи воздуха в конвертер автоматически включается электрический секундомер, который по истечению времени продувки замыкает контакт для световой и звуковой сигнализации.

Балансовый способ контроля процесса выделения окислов серы (SO2) состоит в автоматическом непрерывном расчете на основе данных анализа отходящих из конвертера газов, количеств выгорающей серы и серы, остающейся в расплаве. Способ позволяет определять два важных показателя процесса конвертирования: скорость выделения сернистого ангидрида SO2 и содержание серы в расплаве.

Помимо удовлетворительной статической точности газоанализаторов и других приборов, вся система получения исходной информации должна обладать удовлетворительными динамическими характеристиками. Различное время запаздывания в измерительных каналах состава и количества, исходящих из конвертера газов и их температуры может сопровождаться значительными динамическими погрешностями в определении скорости выделения SO2. Для устранения временных рассогласований поступления информации в вычислительное устройство применяют дополнительные блоки запаздывания, выравнивающие запаздывания по различным каналам, или выбирают точки измерений по газовому тракту таким образом, чтобы запаздывания измерительных комплектов были примерно одинаковыми. Наилучшее расположение мест измерений зависит от планировки цеха, длины газозаборных линий и типа применяемой аппаратуры [8].

Таким образом, проведенный анализ показал, что существующих систем контроля температуры расплавленного штейна, состава жидкого штейна и шлака по ходу процесса и на выпуске, положения воздушной фурмы и конвертера, времени продувки, мгновенного расхода воздуха обладают рядом недостатков и не позволяют оперативно получить информацию о процессе.

1.2.3 Автоматическое регулирование процесса

К существующим на данный момент системам автоматического регулирования процесса конвертирования можно отнести:

систему подачи исходных материалов в конвертер;

систему автоматического регулирования режима продувки расплава воздухом;

аварийные блокировки.

Управление подачей исходных материалов. Вся последовательная цепь механизмов, обеспечивающих подачу, дозировку и загрузку исходных материалов в конвертер, получив команду на начало загрузки, работает автоматически, выполняя необходимые операции. Из расходных бункеров питателями материалы подаются в весы-дозаторы, откуда после взвешивания при помощи конвейеров передаются в промежуточный бункер. Последовательность загрузки штейна, руды, корок, кварцевого флюса определяется оператором. Поступление материала из промежуточного бункера в конвертер начинается после того, как оператор замыкает ключ управления механизмами. При этом открывается заслонка камина, в окно камина вводится телескопический наклонный питатель, открывается затвор бункера, и материалы ссыпаются в конвертер. Прекращение работы механизмов происходит в обратной последовательности по импульсу от нижнего указателя уровня промежуточного конвейера.

Автоматическое регулирование режима продувки жидкого штейна воздухом состоит в автоматической стабилизации заданного оператором мгновенного расхода кислорода, и в автоматическом отсчете его суммарного количества за время продувки с сигнализацией о достижении заданного на процесс конвертирования количества воздуха.

После заливки расплавленного штейна подается команда на опускание фурмы. Когда фурма опустится в рабочее пространство агрегата на определенную глубину, по сигналу от командоаппарата, установленного на приводе фурмы, срабатывает отсечной клапан на воздухопроводе и воздух поступает в конвертер. При подъеме фурмы аналогичным образом происходит отсечка воздуха. Помимо отсечных клапанов, в системе подвода воздуха установлены электрифицированные задвижки с дистанционным управлением, открывание которых приводит систему в рабочее состояние.

Аварийные блокировки. Для обеспечения надежной безаварийной работы агрегата предусматривается автоматический подъем фурмы с отсечкой воздуха в следующих случаях:

при падении давления воздуха;

при минимальном расходе воды на газоочистку;

при минимальном расходе дутья для дожигания окислов серы в отходящих газах.

Недостатками средств контроля и управления являются:

низкая точность измерений в связи с их сложностью из-за высокой температуры и агрессивности жидкого штейна, а также затрудненного доступа к ванне в рабочем положении агрегата;

большое запаздывание (до нескольких часов) при анализе отобранных проб в связи с необходимостью лабораторного анализа;

большая зависимость управления процессом от состава штейна;

зависимость результатов управления от квалификации оператора.

Таким образом, проведенный анализ состояния контроля и управления процессом конвертирования показывает, что конвертер оборудован только локальными средствами контроля и регулирования, а существующие автоматизированные системы управления (АСУ) не позволяют вести процесс на должном уровне.