АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕРТИРОВАНИЯ В ЦВЕТНОЙ МЕТАЛЛУРГИИ. Диплом_Фокина. Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой

Скачать 467.5 Kb. Скачать 467.5 Kb.

|

1 Анализ систем управления процессом | ||||||||||

|

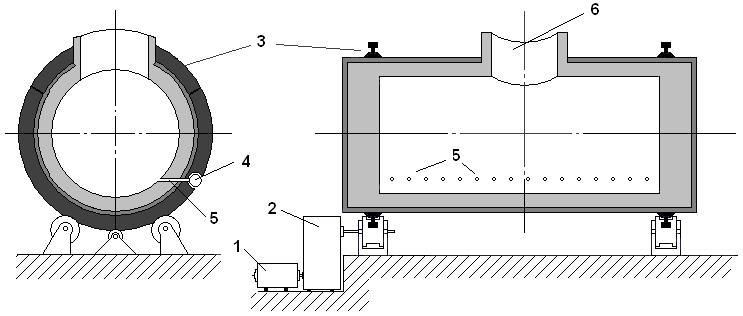

| 1 – электродвигатель; 2 – редуктор; 3 – опорные бандажи; 4 – фурма-коллектор; 5 – фурменная трубка; 6 – горловина. Рисунок 1.1 – Схема устройства горизонтального конвертера |

Воздух в конвертер подается под избыточным давлением

0,10,12 МПа. Чтобы фурмы не заливались расплавом, скорость истечения воздуха из сопла должна составлять 120 150 м/с.

В современной практике медной промышленности используют горизонтальные конвертеры вместимостью по меди 40, 75, 80 и 100 т. На них установлено от 32 до 62 фурм диаметрам 38 52 мм. Длина конвертеров

6 10 м, диаметр 3 4 м.

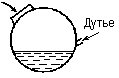

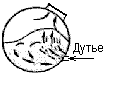

Процесс конвертирования начинается с заливки в предварительно хорошо разогретый конвертер нескольких ковшей жидкого штейна, расплав при этом должен занимать чуть меньше половины объема конвертера. Для приема штейна конвертер поворачивают таким образом, чтобы фурмы находились над расплавом. После приема штейна конвертер ставят в рабочее положение и фурмы погружаются в расплав на 300 500 мм. Перед погружением фурм в расплав начинают подачу дутья.

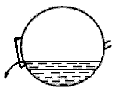

Основными рабочими положениями конвертера (рисунок 1.2) в зависимости от угла его поворота вокруг горизонтальной оси являются: I – заливка штейна, II – продувка штейна (фурмы погружены в расплав), III – слив конвертерного шлака, IV – разлив черновой меди.

| I  | II  | III  | IV  |

| Рисунок 1.2 – Рабочие положения конвертера | |||

Изложенные общие положения работы конвертера позволяют выявить основные преимущества и недостатки конвертеров.

Основные преимущества конвертеров:

отсутствие расхода топлива и электроэнергии во время протекания процесса;

высокий коэффициент технического использования (до 80%) и большая производительность;

высокая степень удаления железа, серы и других примесей;

получением газов с высоким содержанием SO2, позволяющим утилизировать их для производства серной кислоты;

возможность переработки холодных материалов штейна, корок, руды.

Основные недостатки конвертеров:

несовершенство процесса шлакообразования и невозможность получения отвального шлака, пониженное прямое извлечение металлов;

трудоемкость операций прочистки фурм;

большой расход воздуха высокого давления;

периодичность процесса и потребность частых остановок конвертера;

сложность автоматизации.

Анализ процесса конвертирования показывает, что для поддержания оптимального режима необходимы контроль параметров процесса и автоматизация процесса в целом.

Едва ли не самым серьезным обстоятельством, затрудняющим управление процессом, является его периодичность. Она связана с большими затратами времени на зарядку конвертера и слив конвертерного шлака и черновой меди. Сравнительно большое время занимает выход конвертера на нормальный технологический режим. Слив и зарядка конвертера через горловину требуют поворота агрегата.

Однако создание современных автоматизированных систем управления весьма сложно, поскольку процесс конвертирования протекает в высокотемпературной и агрессивной среде, что не позволяет оперативно контролировать изменение параметров по ходу процесса.

Из выше сказанного следует, что разработка информационно-измерительной системы, позволяющей вести оперативный контроль за ходом процесса конвертирования, является неотъемлемой задачей данной дипломной работы.