лр испытания упругих элементов. Лабораторные испытания упругих элементов подвески состоят в опре. H прогиб рессоры

Скачать 82.11 Kb. Скачать 82.11 Kb.

|

|

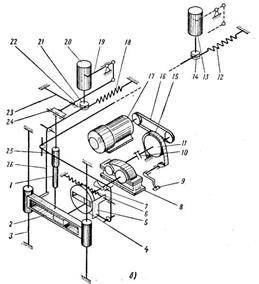

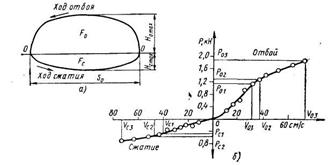

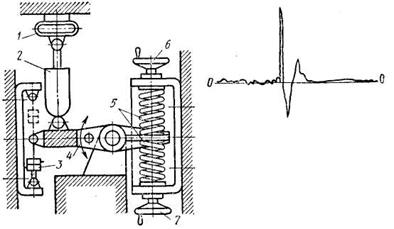

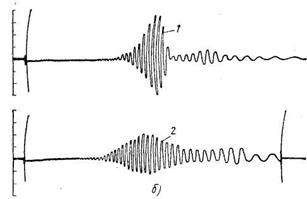

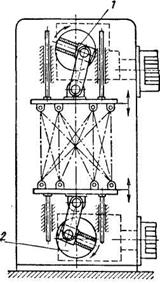

Лабораторные испытания упругих элементов подвески состоят в определении их жесткостных характеристик. Такого рода испытания выполняются с помощью весовых устройств, которые позволяют дозировать нагружение испытуемого объекта с одновременной фиксацией его деформации. Для определения жесткостных характеристик существуют и специальные стенды. На стенде можно определять стрелу прогиба рессоры или пружины при приложении нагрузки а также автоматически осуществлять запись процесса нагрузки и разгрузки в виде кривых в координатах усилие - деформация. Стенд имеет нагрузочную платформу, на которую опирается пружина или рессора. Концы рессоры устанавливают на опорные тележки, перемещающиеся по направляющей платформы. Сверху к испытуемому объекту посредством плунжера прикладывают нагрузку. Вся информация передается на компьютер. Площадь петли гистерезиса характеризует межлистовое трение рессоры. По результатам испытаний определяют стрелу прогиба рессоры под контрольной нагрузкой и жесткость С, которая представляет собой отношение нагрузки к вызываемой ею деформации: , где: Р1 и Р2 - нагрузки, вызывающие отклонение стрелы прогиба рессоры соответственно вверх и вниз на заданную ТУ величину от положения при контрольной нагрузке; h - прогиб рессоры. Коэффициент жесткости может быть определен как тангенс угла наклона средней линии, проведенной между кривыми нагрузки и разгрузки на рабочем участке характеристики рессоры. При значительной нелинейности характеристики коэффициент жесткости определяется в двух точках по концам ее рабочего участка. Гасящие элементы, или амортизаторы, так же как и все прочие гидравлические устройства, весьма чувствительны к нарушениям функциональных характеристик, что обусловливает необходимость систематического их контроля. Основной характеристикой, которая используется для оценки работы амортизатора, является сила сопротивления в режиме низкочастотных колебаний частотой до 1,6-2,5 Гц и амплитудой 70-150 мм. Зависимость усилия сопротивления амортизатора от хода его штока принято называть рабочей диаграммой, которая снимается на специальных стендах. На рис. 11, а представлены одна из конструкций такого стенда и вид на переднюю панель с испытуемым амортизатором, а на рис. 2, б - его кинематическая схема.  Рис. 9 Стенд для снятия характеристик телескопических амортизаторов Испытуемый амортизатор 1 нижним концом прикреплен к траверсе 2, которая может совершать возвратно-поступательные перемещения по вертикальным направляющим 3 с заданными амплитудой и частотой. Амплитуда, или ход траверсы, регулируется в пределах от 0 до 150 мм величиной эксцентриситета синусного механизма, приводимого от редуктора 8, ведущий вал которого через муфту 10 и ременную передачу 16 соединен с четырехскоростным электродвигателем 17, обеспечивающим перемещение траверсы с частотами 0,8; 1,2; 1,6 и 2,5 Гц. Для обеспечения плавности работы на ведущем валу редуктора установлен маховик 11, а на ведомом валу противовес 7, уравновешивающий инерционные силы, возникающие при движении траверсы с амортизатором. Верхний конец амортизатора крепят к кронштейну 24, соединенному с торсионом 23, а также с рычажной системой (рычаги 22 и 19) записывающего механизма. С помощью этого механизма вычерчивается на барабане 20 рабочая диаграмма, представляющая собой зависимость усилия от хода штока амортизатора, а на барабане 13 - характеристика амортизатора, т. е. зависимость усилия от скорости перемещения штока амортизатора. Для этого шкивы 21 и 14 барабанов 20 и 13 с помощью тросов 25 и 26 и системы блоков поворачиваются на углы, пропорциональные перемещениям соответственно траверсы 2 и толкателя 5, который прижимается к поверхности кривошипа 4 синусного механизма пружиной 6. Пружины 18 и 12 создают натяжение тросов и обеспечивают поворот барабанов при обратном ходе траверсы и толкателя. Для остановки стенда имеется тормоз 15 ленточного типа, приводимый в действие педалью 9. Рабочая диаграмма является основным документом, который служит для оценки работоспособности амортизатора. Образец кривой телескопического амортизатора показан на рис. 10.  Рис. 10 Рабочая диаграмма и характеристики телескопического амортизатора: S0 - ход штока; Но mах и Hс mах - соответственно максимальные усилия при кодах отбоя и сжатия; FO и FC - площади У исправного амортизатора кривая имеет плавное очертание, наличие отдельных искажений кривой является признаком каких-либо недостатков. Характеристика амортизатора (рис. 12,б), являющаяся зависимостью усилия от скорости перемещения штока, служит исходным материалом для определения коэффициентов сопротивления амортизатора с закрытыми и открытыми клапанами отбоя или сжатия. Характеристику амортизатора строят также следующим образом: записывают несколько рабочих кривых при постоянном ходе и разных частотах, затем на рабочих кривых выбирают точки максимальных сопротивлений с соответствующими им скоростями штока, по которым строят характеристику. В момент открытия клапана характеристика имеет перегиб (рис. 12, б). Участки О - Vol и О - Vci характеризуют работу амортизатора с закрытыми клапанами отбоя и сжатия. Участки Vo1 - Vo2 и Vcl - Vc2 соответствуют открытию клапанов, а участки Vo2 - Vo3 и Vc2 - Vc3 - работе амортизатора при открытых клапанах. На исправную работу амортизатора влияет его герметичность, поэтому ее проверяют при прокачивании амортизатора. Такие испытания предшествуют всем другим видам испытаний. Кроме того, на стендах испытывают амортизаторы с целью определения плавности работы, шума, а также устанавливают зависимость сопротивления амортизатора от температуры (в диапазоне положительных и отрицательных ее значений). Одним из видов стендовых испытаний амортизаторов являются испытания на удар, которые проводятся на специальных установках. Принципиальная схема такой установки показана на рис. 11.  Рис. 11 Схема установки для испытаний амортизатора на удар и образец записи процесса Установка включает динамометрическую скобу 1 для измерения силы удара, которому подвергается испытуемый амортизатор 2. Нижним концом амортизатор соединяется с двуплечим рычагом 4, представляющим собой ударную массу. Мгновенное приложение ее к амортизатору осуществляют специальным запорным устройством 3, а регулирование силы удара вверх и вниз производится деформацией пружин 5 винтами 6 и 7. Возникающие при этом ускорения составляют 20g и более. Испытания, связанные с контролем состояния амортизаторов, могут производиться непосредственно на автомобиле с помощью специальных стендов-колебателей. В этом случае испытывают весь узел подвески. Достоинством такого метода является, во-первых, его комплексность, а во-вторых, простота и малые затраты времени на испытания. Он представляет собой площадку, на которую устанавливают автомобиль одним из его колес.  Рис. 12 Образец записи процесса работы Амортизатора:1 - исправного; 2 - неисправного После этого на площадке возбуждаются колебания, которые передают на компьютер. По характеру кривой можно определить эффективность работы амортизатора. На рис. 14, для сравнения представлены записи колебаний подвески с исправным (кривая 1) и неисправным (кривая 2) амортизаторами. С точки зрения работы автомобиля важно знать характеристику подвески в целом. С этой целью проводят испытания для того, чтобы определить параметры подвески непосредственно на автомобиле, с помощью специальных установок - стендов-сбрасывателей. Стенды имеют механизмы, с помощью которых автомобиль можно поднимать или притягивать к основанию, создавая деформации подвески. В процессе эксперимента регистрируют перемещения и усилия, а затем по данным строят график, характеризующий жесткость подвески в целом. Динамические характеристики подвески определяют путем сбрасывания автомобиля на специальную платформу с записью кривой затухания свободных колебаний подвески. Испытания на надежность подвески и ее агрегатов, включая усталостную прочность упругих элементов, амортизаторов, шарниров, проводят на стендах, на которых можно создавать пульсирующую и знакопеременную нагрузку с изменяемыми амплитудой и частотой; стенды оборудованы счетчиками числа циклов нагружения. Испытания проводятся при постоянных значениях амплитуды и частоты или, и это в большинстве случаев, при их изменении по специальной программе. Надежность амортизаторов, а также стабильность характеристик, долговечность и износостойкость уплотнений определяют путем испытаний амортизаторов методом циклических нагружений, режимы которых обычно соответствуют эксплуатационным. Для полной оценки надежности амортизатора его подвергают воздействию колебаний высоких и низких частот при переменной амплитуде. Важно также при испытаниях амортизаторов выдерживать температуру, близкую к температуре в реальных условиях. Однако температура не должна превышать 100-105° С, так как в противном случае результаты, полученные при испытаниях на стенде, будут плохо согласовываться с ресурсом в эксплуатационных условиях. Для этого стенды, на которых проводятся испытания амортизаторов на надежность, имеют устройства для их охлаждения, как правило, проточной водой. Особенностью стенда является возможность возбуждения низкочастотных и высокочастотных колебаний при испытаниях амортизаторов. При этом плита, к которой прикреплен верхний конец амортизатора, имеет низкочастотный привод 1, имитирующий колебания подрессоренной части автомобиля, а плите с закрепленным на ней нижним концом с помощью устройства 2 передаются высокочастотные колебания, соответствующие колебаниям неподрессоренной части. Штрихпунктирными линиями показаны различные положения, которые может занимать испытуемый амортизатор при создании условий нагружения, близких к действительным на автомобиле.  Рис. 13 Схема стенда для испытаний амортизатора на надежность При проведении стендовых испытаний амортизаторов, а также шарниров подвески создают условия, имитирующие попадание пыли, влаги, действие отрицательных температур. Дорожные испытания Испытания подвески и ее элементов в дорожных условиях проводят с целью определения плавности хода автомобиля, а также срока службы рессор, пружин, торсионов, износостойкости шарниров, надежности амортизаторов, прочности рычагов и других деталей. Методы определения плавности хода автомобиля изложены ниже. Надежность деталей подвески обычно определяют при испытаниях всего автомобиля в комплексе, однако в ряде случаев возникает необходимость в специальных испытаниях подвески. Эти испытания осуществляют на дорогах, представляющих собой комплекс участков с разным покрытием, включая асфальт как хорошего качества, на котором автомобиль может развить высокую скорость, так и с выбоинами, вызывающими периодические ударные нагрузки. Значительная часть маршрута приходится на участки с булыжным покрытием, при движении по которым интенсивно нагружаются детали подвески. Кроме того, используют дороги со щебеночным покрытием, а также грунтовые дороги, имеющие загрязненные участки. При этом для легковых автомобилей и автобусов маршрут по дорогам с неровным покрытием является минимальным, а для грузовых автомобилей, особенно полноприводных, - довольно значительным. Грунтовые дороги позволяют в полной степени проверить работу шарниров и других трущихся элементов подвески в условиях загрязнения и пыли. В некоторых случаях, когда требуется осуществить испытания в сжатые сроки, организуют ускоренные испытания. Их на автомобильных полигонах проводят на специальных дорогах типа «бельгийская» мостовая и «стиральная доска», а в условиях дорог общего пользования, как правило, на булыжных по возможности с просевшим основанием, вызывающих дополнительные нагрузки от «клевков» и кренов автомобиля, что особенно важно при испытаниях стабилизаторов поперечной устойчивости. Перед испытаниями подвергают тарировке упругие элементы подвески, снимают характеристики амортизаторов. Затем их устанавливают на автомобиль, который должен иметь номинальную нагрузку, распределенную по осям, как указано в паспорте, при этом давление воздуха в шинах должно соответствовать инструкции. Перед проведением испытаний автомобиль совершает обкаточный пробег 300-500 км по гладкой дороге с умеренной скоростью для осадки пружин и рессор, а также приработки трущихся поверхностей шарниров подвески и амортизаторов. В протоколе испытаний указывают осадку рессор и пружин, а также все поломки. После испытаний подвеску демонтируют, рессоры, пружины и амортизаторы проверяют на стенде, после чего амортизаторы и шарнирные сочленения разбирают и подвергают микрометражу для определения их износов. Поломки анализируют, производя металлографический анализ. По результатам испытаний делают заключение о соответствии параметров надежности подвески или ее элементов техническим условиям и, если это необходимо, разрабатывают рекомендации по ее доработке. ЗаключениеКачество подвески влияет на устойчивость автомобиля на дорогах с ровной и с неровной поверхностями. На дорогах с ровной поверхностью параметры подвески влияют на устойчивость автомобиля против бокового увода, а в некоторых случаях и заноса. В автомобилях с неразрезной осью от подвески зависит также появление колебаний управляемых колес. Неблагоприятный характер бокового увода или интенсивные колебания управляемых колес заставляют ограничивать скорость автомобиля на хорошей дороге. При правильном подборе параметров подвески опасные колебания управляемых колес можно устранить, а боковому уводу придать такой характер, что управление автомобилем станет более легким, а его устойчивость повысится. На дорогах с неровной поверхностью устойчивость автомобиля может также ухудшаться вследствие меняющегося давления колес на дорогу, а зачастую и отрыва их от поверхности дороги. Существует связь также между качеством подвески и надежностью автомобиля. При движении автомобиля по дорогам с неровным покрытием пробег его до капитального ремонта сокращается иногда в два раза. Одной из причин этого является та дополнительная нагрузка, которая передается вследствие ударов и колебаний кузову и другим частям автомобиля. Улучшение подвески уменьшает степень передачи этой дополнительной нагрузки автомобилю и тем способствует повышению его надежности и увеличению срока службы. Влияние колебаний и качества подвески на экономичность автомобиля связано не только с необходимостью расходовать добавочную мощность двигателя из-за дополнительных сопротивлений (удары колес о дорогу, интенсивная работа амортизаторов и т. д.). Экономичность автомобиля зависит от качества подвески также и потому, что при лучшей подвеске можно развить более высокие средние скорости и полнее использовать мощность двигателя. Чем лучше подвеска, тем равномернее работает двигатель, так как водителю при проезде неровностей приходится реже притормаживать, пользоваться передачами и разгоняться. |