Технологический процесс ремонта аккумуляторных батарей 40КН-125 электровоза ВЛ10. 1. Основная часть 1История развития железной дороги в России 45

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

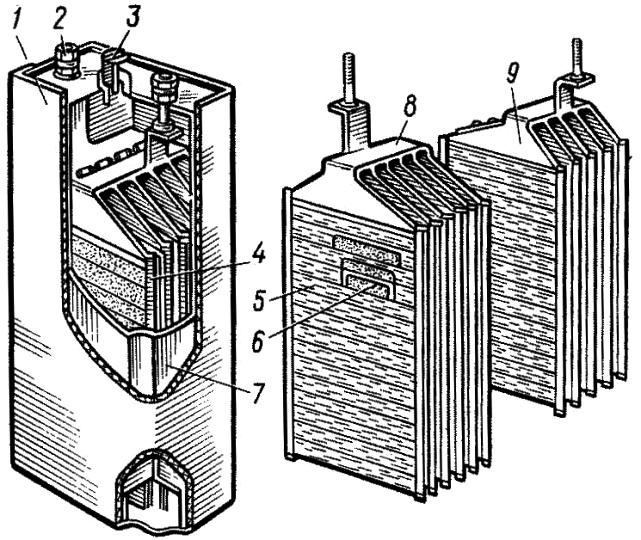

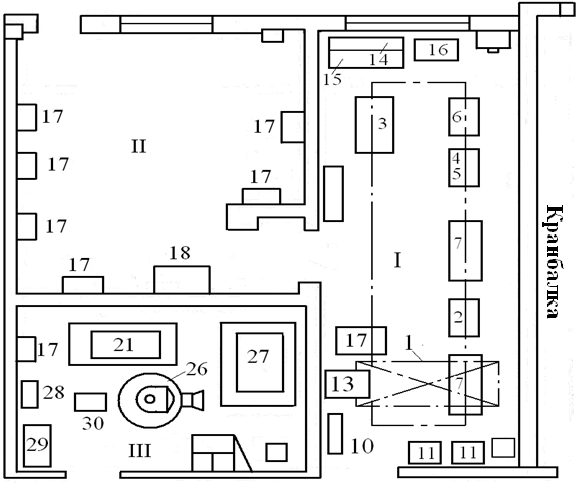

Содержание СодержаниеВведение 3 1.Основная часть 1.1История развития железной дороги в России 4-5 1.2 История развития Южно-Уральской железной дороги 6 1.3 История развития Златоустовского сервисного локомотивного депо 7 2.Краткие сведения об аккумуляторной батарее 40КН-125 2.1 Назначение и технические данные 8-9 2.2 Устройство аккумуляторной батареи 10-11 2.3 Назначение электроаппаратного цеха 12 2.4 Организация работы цеха по ремонту аккумуляторных батарей 13-15 2.5 Система технического обслуживания и ремонта электровозов 16-18 2.6 Возможные неисправности аккумулятора и причины их появления 19-20 2.7 Снятие аккумуляторной батареи с электровоза 21 2.8 Последовательность ремонта аккумуляторных батарей 22-24 2.9Приготовление электролита 25-27 2.10 Заливка электролита 28 2.11 Ремонт ящиков аккумуляторных батарей 29 2.12 Монтаж аккумуляторов в батарею 30-32 2.13 Хранение аккумуляторных батарей 33-34 3.Технология ремонта аккумуляторных батарей 3.1Технологическая карта ремонта 40КН-125 35-38 3.2Техника безопасности при ремонте и техническом обслуживании аккумуляторных батарей 39-43 Заключение 44-45 Литература 46 Введение Задачи Рассмотреть историю Российских дорог, а также Южно-Уральской железной дороги и Златоустовского сервисного локомотивного депо. Произвести осмотр всех видов ремонтов и технических обслуживаний электровозов. Дать характеристику своего цеха, нарисовать чертеж цеха, в котором монтируется данный аппарат. Написать назначение устройства, ремонт, его технические характеристики, работу и виды ТО, которые производятся с ним. Рассмотреть требования, которые выполняются при ремонте АКБ 40КН-125. Перечислить перечень неисправностей при эксплуатации и дать описание технологического процесса. Описать общие требования охраны труда слесаря при ремонте подвижного состава, организация рабочего места при ремонте также техника безопасности при ремонте данного оборудования. Рассмотреть экологию на железнодорожном транспорте.   1.Основная часть 1.Основная часть1.1 История развития железной дороги в России История железных дорог началась в России в 1834 году. Тогда горное ведомство пригласило в Петербург известного инженера Франца фон Герстнера. Он объездил множество городов, вплоть до Урала, а потом подал царю Николаю I серьезный отчет. Вот оттуда цитата: «.…нет такой страны в мире, где железные дороги были бы более выгодны и даже необходимы, чем в России, так как они дают возможность сокращать большие расстояния путем увеличения скорости передвижения...» Это совпадало с целями правительства: нужно было объединять, заселять и осваивать огромные территории. Решили построить сначала небольшую линию и посмотреть, как железная дорога перенесет русские зимы. Это и была знаменитая Царскосельская, в 1836 году. Первый поезд на паровой тяге первые несколько дней до Царского села и обратно в Петербург водил сам инженер фон Герстнер. Колея европейских дорог повторяет ширину еще римских повозок. В России решили не повторяться, сделать колею шире — так можно перевезти больше грузов, да и пассажирам ехать удобнее. В 1845 году в России уже строились свои паровозы, а второй половине XIX века и вовсе начался железнодорожный бум. Для строительства железных дорог привлекли частные компании. На деньги, вырученные от продажи Аляски, был образован специальный фонд, который выдавал кредиты под строительство жд магистралей. Строились и мосты через крупные реки. Была проложена «хлебная» дорога — в Поволжье. Построили стратегически важную Оренбургскую железную дорогу — военный и торговый путь в Азию. Для освоения Сибири и Дальнего Востока в 1857 году приняли решение строить Транссиб. Эта дорога по своей протяженности и быстроте сооружения до сих пор не знает равных в мире. Траннсиб был признан величайшим техническим достижением рубежа XIX и XX веков.  Развитие железных дорог связано с именами П.П. Мельникова и С.Ю. Витте. При Мельникове строились самые дешевые дороги, а Витте предложит сделать государственную монополию на железнодорожные тарифы и ввести принцип, которым до сих пор определяется цена на железнодорожные билеты: чем дальше, тем дешевле. Развитие железных дорог связано с именами П.П. Мельникова и С.Ю. Витте. При Мельникове строились самые дешевые дороги, а Витте предложит сделать государственную монополию на железнодорожные тарифы и ввести принцип, которым до сих пор определяется цена на железнодорожные билеты: чем дальше, тем дешевле.Строительство дорог не прекращалось и во время Великой Отечественной войны: проложили Северо-Печорскую дорогу до Воркуты, а это — уголь для металлургии, построили Волжскую рокаду, обеспечившую всем необходимым Сталинградский фронт, дорогу по ледовой переправе от Шлиссельбурга, по которой шли грузы в блокадный Ленинград. Если собрать все военные эшелоны в один состав, то им можно обмотать Землю по экватору четыре раза. 1.2 История развития Южно-Уральской железной дороги Южно-Уральская железная дорога проходит по территории семи субъектов Российской Федерации, а также по территории государства Казахстан. Управление дороги находится в Челябинске. Эта трасса связывает Дальний Восток и Сибирь с центральными районами страны. В конце XIX в. Челябинск с Уфой и Самарой соединял только гужевой тракт. По которому через Уральский хребет возили почту, грузы, пассажиров и вели под конвоем политических ссыльных в Сибирь. Также существовал речной путь по Уфе и Белой. В мае 1870 г. начались изыскательские работы на участке от Самары до Оренбурга. Результаты которых были переданы на рассмотрение в правительство. И в 1871 году получили высочайшее разрешение на сооружение линии от Самары до Оренбурга. 22 февраля 1874 года приступили к строительству Оренбургской железной дороги. Начали от правого берега Волги у станции Батраки через Самару до Оренбурга с мостом через Волгу и ветвью к пристани в Самаре. Работы шли одновременно на нескольких участках, которые по мере готовности вводились во временную эксплуатацию. К строительству железной дороги привлекались крестьяне Симбирской, Самарской и Оренбургской губерний. Постоянное движение на линии Батраки — Оренбург протяжением 507,3 версты было открыто 1 января 1877 года. О строительстве дороги от Волги к Южному Уралу начали говорить еще в конце 70-х годов. Крупных промышленников и купцов Урала интересовали неосвоенные богатства Сибири и новые рынки сбыта сырья, которые находились на Востоке. Но многочисленные проекты железнодорожных магистралей долгое время оставались невостребованными. Тобольский губернатор заявлял по этому поводу: « Тобольская губерния и соседние с ней скорее пострадают, чем выиграют от железной дороги; наблюдение за сохранением порядка в крае сделается невозможным и затруднится надзор за политическими ссыльными, вследствие облегчения им побега »   1.3 История развития Златоустовского сервисного локомотивного депо 1.3 История развития Златоустовского сервисного локомотивного депоЛокомотивное депо Златоуст — предприятие железнодорожного транспорта в городе Златоуст, принадлежит к Южно-Уральской железной дороге. Депо занимается ремонтом и эксплуатацией тягового подвижного состава. Депо Златоуст было построено в 1890 году при строительстве Самаро-Златоустовской железной дороги. В паровозном парке депо изначально имелось 14 паровозов. В депо эксплуатировались паровозы серий ФД, П36, Л и другие. В депо Златоуст с июля 1953 по февраль 1954 года проходил испытания Н8. По результатам испытаний в конструкцию электровоза был внесён ряд изменений и в депо поступила опытная партия из семи электровозов (с номера 002 по 008). В ходе опытной эксплуатации, которая продолжалась до 1956 года работники депо вносились предложения по усовершенствованию отдельных узлов электровоза Н8. Значительный вклад в усовершенствование электровоза внесли инженеры депо Златоуст А. Б. Дашкевич, Л. А. Колокольников, А. И. Откидач, В. К. Полулех, Н. Г. Сухощавин, А. М. Хрипунов, машинисты-инструкторы П. И. Панченко, В. И. Сафронов. Электровозы Н8 были переименованы в ВЛ8. Эксплуатация их в депо продолжалась до 1970 года, после чего началась их замена в эксплуатации на электровозы ВЛ10. В настоящее время в депо эксплуатируются электровозы ВЛ10 и их модификации, электровозы серии 2ЭС6, а также тепловоз 2ТЭ10В и маневровые тепловозы ЧМЭ3  2. Краткие сведения об аккумуляторной батарее 40КН-125 2. Краткие сведения об аккумуляторной батарее 40КН-1252.1 Назначение и технические данные  Рисунок 1 - Аккумулятор КН-125 и его блоки положительных и отрицательных пластин Аккумуляторная батарея служит источником напряжения 50 В для катушек аппаратов, осветительных и сигнальных ламп при неработающем генераторе управления. На электровозе установлены щелочные (кадмиево-никелевые) аккумуляторные батареи. Аккумуляторная батарея состоит из 42 элементов КН-125, из них два элемента запасные.  Технические данные аккумуляторного элемента КН-125 следующие: Технические данные аккумуляторного элемента КН-125 следующие:Номинальная емкость, А-ч ……………………………………………………. 125 Номинальное напряжение, В …………………………………………………..1,25 Заряд (номинальный режим): время, ч .................................................................................................................... 6 сила тока, А ............................................................................................................ 31 Разряд: время, ч..................................................................................................................... 8 сила тока, А ..........................................................................................................12,5 Количество электролита, л .................................................................................1,20 Габаритные размеры, мм: высота .................................................................................................................. 330 ширина.....................................................................……………………………..128 толщина.................................................................................................................. 77 Масса без электролита, кг ....................................................................................5,4 2.2 Устройство аккумуляторной батареи Аккумуляторная батарея состоит из металлического ящика, в котором расположены аккумуляторы. Ящик внутри покрыт щелочестойкой эмалью.  Аккумуляторы (элементы КН-125) соединяют последовательно медными никелированными шинами только после окончания установки элементов в ящике и затяжки болтов на торцовой его части. При этом затяжку гайки на шпильке вывода аккумулятора следует производить с обязательным удерживанием вторым ключом нижней гайки вывода во избежание его разрушения. Каждый элемент находится в индивидуальном резиновом чехле. Аккумуляторы (элементы КН-125) соединяют последовательно медными никелированными шинами только после окончания установки элементов в ящике и затяжки болтов на торцовой его части. При этом затяжку гайки на шпильке вывода аккумулятора следует производить с обязательным удерживанием вторым ключом нижней гайки вывода во избежание его разрушения. Каждый элемент находится в индивидуальном резиновом чехле.Ящик имеет три патрубка: для подвода проводов, для щелочеотвода и газоотвода. Щелочеотвод представляет собой стальную трубу, соединяющую дно ящика с подкузовной частью электровоза. Газоотвод (труба) служит для отвода газов из батареи. Элементы установлены в ящике плотно друг к другу и дополнительно уплотнены деревянными досками и фанерой. Дно ящика покрыто досками и фанерой, имеющими пазы для стекания разлитой щелочи через щелочеотводящий патрубок. Элемент КН-125 состоит из стального корпуса 7 (рис.1), в котором расположены блок 9, состоящий из пяти отрицательных пластин, и блок 8, состоящий из шести положительных пластин. Каждый блок имеет шпильку, являющуюся выводом. Активная масса 6 пластин помещается в пакетах 5. Они выполнены в виде плоских стальных никелированных трубок с большим числом малых отверстий: через эти отверстия проникает электролит. Для улучшения контакта между пакетами и активной массой к последней добавляют проводящий материал (например, чешуйчатый графит). Положительные и отрицательные пластины изолированы друг от друга эбонитовыми палочками 4. Выводные шпильки 2 в месте выхода из корпуса армированы изоляционными втулками. Блок 8 соединен непосредственно с корпусом элемента. Изоляцией корпуса элемента служит резиновый чехол 1. Заливают электролит  через отверстие, расположенное между выводами. Это отверстие закрыто пробкой 3. через отверстие, расположенное между выводами. Это отверстие закрыто пробкой 3. 2.3 Назначение электроаппаратного цеха Электроаппаратный цех - осуществляет ремонт электрических аппаратов и аккумуляторных батарей В депо организованны специализированные ремонтные отделения по ремонту электрических аппаратов. В этих отделениях выполняется ремонт электрооборудования в объёме, предусмотренном правилами ремонта. Ремонт электрических и электропневматических аппаратов сводится к определению  дефектов, разработке, обмывке, замене изношенных деталей и испытанию на стендах, сборке агрегатов, испытанию и регулировке. дефектов, разработке, обмывке, замене изношенных деталей и испытанию на стендах, сборке агрегатов, испытанию и регулировке.Для разборки, сборки и промывки деталей электрических аппаратов имеются специальные верстаки и стеллажи, оборудованные приспособлениями для сборки, разборки. Моющей жидкостью служат осветительный керосин или специальные водяные эмульсии. Для испытания электрических аппаратов в отделении имеется стенд. Электроаппаратное отделение размещается в общем пролёте мастерских депо в непосредственной близости от участка текущего ремонта ТР-3. Для аппаратного отделения принята прямоточная форма организации производства. 2.4 Организация работы цеха по ремонту аккумуляторных батарей В настоящее время все виды текущего ремонта локомотивов производят в депо. Для этого в депо организованы соответствующие цеха. Ремонт и зарядку аккумуляторов производят в аккумуляторном отделении заготовительного цеха. Для этого выделяют специальное помещение, как правило, на первом этаже. В состав аккумуляторного отделения входят: ремонтное, малярное, зарядное, регенерационное и генераторное, производственные помещения.   Рисунок 2.1 - План аккумуляторного отделения ремонта щелочных аккумуляторов I- Ремонтная: 1- кран грузоподъёмностью 1 т.; установка для промывки щелочных аккумуляторов; стеллаж для аккумуляторных батарей электрокаров; стеллаж для щелочностойких лаков; ванна для окраски банок щелочностойким лаком; резервуар для сушки банок аккумуляторов; стеллаж для аккумуляторных батарей; 8- шкаф для зарядки аккумуляторных батарей; 9 - селеновый выпрямитель; бачки для раствора уксусной и борной кислот; шкаф наладчика; шкаф для разогрева заливочной мастики; шкаф вытяжной; верстак; электрический паяльник; стол письменный; II- Зарядная; щиток зарядный; дозатор-кран для заливки электролита в аккумулятор; III- Электролитная  дистиллятор электрический; дистиллятор электрический;ванна для дистиллированной воды; 21- бак для корректировки электролита после регенерации; 22- ванна для разведения электролита; 23- резервуар для готового электролита; 24- бак для воды; 25- установка для растворения окиси бария; 26- установка для регенерации электролита; 27- бачки для раствора уксусной и борной кислот; 28- шкаф управления агрегатами регенерации; 29- стол письменный; 30- таль электрическая грузоподъёмностью 0,5т. Аккумуляторное отделение должно иметь общую самостоятельную приточно - вытяжную вентиляцию и местные отсосы для сушильных шкафов, обмывочных устройств и другого оборудования. Мощность вентиляционных устройств и их размещение определяются местными условиями. Аккумуляторная батарея, снятая с электровоза, доставляется в зарядное помещение для разрядки её до напряжения 1В на каждом элементе. После разрядки батарею на тележке перевозят в ремонтное помещение, где с  аккумуляторов снимают резиновые чехлы, затем аккумуляторы подают на установку для ремонта - промывки. аккумуляторов снимают резиновые чехлы, затем аккумуляторы подают на установку для ремонта - промывки.Элементы внутри промывают тёплой водой с температурой 40-50С автоматически по заранее заданной программе. Для обмывки аккумуляторов снаружи и мойки резиновых чехлов желательно применять тёплую воду. Для просушки резиновых чехлов в установку может быть подан через душевую систему воздух, подогретый до температуры 40-50С. После промывки отдельные элементы, нуждающиеся в ремонте передают на верстак, после чего аккумуляторы на тележке транспортируют в малярное помещение, где их очищают от старой краски и ржавчины, обмывают, обезжиривают, окрашивают и сушат в специальных ваннах и шкафах. Передачу элементов с позиции на позицию производят краном с пневматическим подъёмником и специальной подвеской, на которой закрепляют четыре аккумулятора. Отремонтированную аккумуляторную батарею на тележке доставляют в зарядное помещение для заливки её электролитом и последующей зарядки. Для этих целей зарядное помещение оборудовано краном для разлива электролита и щитками для присоединения проводов к заряжаемой батареи. После зарядки аккумуляторную батарею выдают для установки на электроподвижной состав. 2.5 Система технического обслуживания и ремонта электровозов Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: |