|

|

курсач сварка в рамке. Характеристика выполняемых работ в помещении участка и их техническое оснащение сварки

Характеристика выполняемых работ в помещении участка и их техническое оснащение сварки

Сварочный участок является одним из “горячих” цехов автотранспортного предприятия, размещается в основном блоке помещений, располагаемых в основном производственном корпусе.

Назначение сварочно-жестяницкого участка АТП является сварка, выпрямление дефектов, вмятин, кузовов и кабин, заварка трещин, пробоев.

Сварочные работы предназначены для ликвидации трещин, разрывов, поломок, а также прикрепление кронштейнов, уголков и тп.

Оснащенность зоны жестяно-сварочного участка на предприятии

Наименование оборудования:

1. Сварочный аппарат электро-дуговой сварки;

2. Сварочный полуавтомат;

3. Сварочный трансформатор;

4. Газовая сварка;

5. Стенд для правки металла;

6. Ручные либо механические ножницы;

7. Компрессор;

8. Передвижные тележки;

9. Резчик металла пропаном;

10. Набор общих инструментов для работ с металлом.

Полы на сварочном посту делаются из бетона, кирпича или цемента. А вход в кабину закрывается специальной ширмой из брезента.

При выполнении проекта составляется рабочая схема расположения оборудования и других необходимых инструментов, в том числе следует учитывать наличие:

токопроводного щита определённой мощности;

стеллажей для хранения деталей;

слесарного верстака;

шкафа для хранения рабочего инструмента;

наличия протяжно-вытяжной вентиляции;

щита управления.

Комплектация сварочного участка во многом зависит от масштабов предприятия и типа свариваемых конструкций. Для небольшого предприятия на участке должен быть установлен рабочий стол мастера, моечная машина, дефектоскоп магнитного принципа действия. Выделяется место для хранения ацетиленовых и кислородных баллонов.

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

4

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

В производственных цехах устанавливают оборудование для полуавтоматической сварки. Монтируют телескопическую систему, позволяющую свободно перемещать аппарат отдельно от источника питания. На рабочих местах варщиков могут быть установлены грузоподъемные механизмы.

Сварочные работы выполняются на специальном столе. Его поверхность необходимо оградить огнеупорным кирпичом, что следует отразить в процессе проектирования.

Для ручной электросварки и наплавки на ремонтных предприятиях райагропромтехника применяются трансформаторы ТС-300; ТС-500; сварочные преобразователи ПСО-300; ПСО-500 и др. источники.

Для сварки и наплавки в среде углекислого газа применяются полуавтоматы: А-547У, А-825М, ПДГ-301. Источниками питания являются: выпрямители ВСГ-ЗА; ВС-300, преобразователи АНД 1000/500; АВД-1500/750.

При наплавке под флюсом используются полуавтоматы ПШ-5-1;

ПШ-54, А-580М.

При сварке алюминиевых деталей применяются установки УДГ-301

и УДГ-501.

Рабочий технологический процесс сварки включает в себя :

уточнения и изменения принципиального технологического процесса, связанные с изменением конструкции на этапе рабочего проектирования;

разработку технологических карт, в которых указывают все параметры режима сварки, применяемые сварочные материалы и оборудование;

краткие описания технологических приемов выполнения отдельных сварочных операций;

требования к прочности и качеству сварных конструкций на отдельных этапах их изготовления;

указания методов проверки точности и контроля качества соединений, узлов и готовой конструкции.

В зависимости от количества изделий, охватываемых процессом, установлено два вида технологического процесса : типовой и единичный. Правила разработки рабочих технологических процессов предусматривают обязательное использование типовых технологических процессов и стандартов на технологические операции. В зависимости от степени детализации каждый технологический процесс сварки может быть маршрутным, операционным или операционно-маршругным. Типовые

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

5

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

технологические процессы разрабатывают на основе анализа многих действующих и возможных технологических процессов для типовых представителей групп изделий. Технологическая операция является частью технологического процесса, выполняемой на одном рабочем месте.

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

6

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

Анализ вредных и опасных производственных факторов

Сварка относится к работам с повышенной опасностью, что влечет за собой ряд требований, выполнение которых обязательно.

Опасными и вредными факторами при сварке могут быть:

факторы производственной среды - физические (повышенная температура поверхностей оборудования, материалов, воздуха на рабочем месте, повышенные уровни электромагнитных полей, производственного шума, локальной и общей вибрации, ультрафиолетового излучения и др.) и химические (вредные вещества - ингредиенты сварочных аэрозолей, а также органические растворители, используемые для предварительного обезжиривания свариваемых деталей);

психофизиологические факторы трудового процесса - длительное нахождение в вынужденной рабочей позе, монотонность работы, частые наклоны корпуса, значительные статические нагрузки на руку и плечевой пояс и др.;

эргономические характеристики инструмента сварщика, наплавщика, резчика и рабочих мест - масса оборудования, удерживаемого в руках, усилия на органах управления, их размещение в зонах досягаемости моторного поля, высота рабочей поверхности и др.

Под вредным производственным фактором подразумевается фактор, воздействие которого на работающего в определенных условиях может привести к заболеванию или стойкому снижению работоспособности. Опасным принято считать производственный фактор, воздействие которого в определенных условиях может привести к травме или другому внезапному ухудшению здоровья (острому отравлению оксидами углерода, цинка, меди, озоном; поражению роговицы и слизистых оболочек глаз ультрафиолетовым излучением дуги, искрами и брызгами расплавленного металла, термическому ожогу кожных покровов и др.)

В условиях производства на работающих, как правило, воздействует одновременно ряд факторов производственной среды и трудового процесса. Их различные сочетания, а также интенсивность зависят от следующего:

вида, способа сварки, наплавки, резки и др.;

степени механизации и автоматизации производственного процесса;

оснащенности используемого оборудования и рабочего места соответствующими средствами локализации вредностей в источнике их образования (отсосы сварочного аэрозоля, встроенные в сварочное

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

7

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

оборудование, наличие местной вытяжной вентиляции, экраны для защиты от излучений дуги, глушители шума и др.);

оснащенности работающих средствами индивидуальной защиты (СИЗ).

Сварка конструкций из высокопрочных сталей электродами, проволоками сплошного сечения и порошковыми проволоками сопровождается образованием и выделением в воздух рабочей зоны соединений трех- и шестивалентного хрома, никеля и других веществ. Среди механизированных способов сварки сталей общего назначения наиболее распространена сварка проволокой сплошного сечения в защитной среде СО2 или в смесях СО2 с аргоном, кислородом. Наличие в составе проволоки марганца приводит к выделению его в составе ТССА. Диссоциация СО2 в зоне дуги способствует интенсивному образованию СО.

При сварке под флюсом дуга закрыта слоем флюса и в воздух рабочей зоны выделяется гораздо меньше ТССА (2..4 мг/м3), исключается воздействие излучений оптического диапазона на работающих. К числу ведущих вредных факторов при этом виде сварки следует отнести повышенное выделение в воздух рабочей зоны HF и SiF4 (до 1...2 мг/м3), а также высокодисперсной пыли флюса (до 25...30 мг/м3), особенно, когда его засыпают вручную.

Особенность процессов дуговой сварки цветных металлов - применение защитных газов, что существенно усиливает интенсивность излучения в ультрафиолетовой и видимой областях спектра. Ионизируя азот и кислород воздуха, УФ-лучи способствуют образованию больших количеств озона (О3) и оксидов азота. Процессы механизированной и автоматической сварки цветных металлов плавящимся электродом сопровождаются возрастанием выделений СА. Даже при незначительных пылевыделениях выполнение работ внутри замкнутых объемов может сопровождаться существенным накоплением ТССА и токсичных ГССА в воздушной среде.

При процессах контактной стыковой сварки металлов массовые концентрации оксида углерода в воздухе рабочей зоны на рабочих местах операторов машин контактной стыковой сварки с предварительным оплавлением достигают 40 мг/м3 и более, диоксида азота 7...8 мг/м3, ТССА до 30 мг/м3 и зависят от характера технологического процесса, количества свариваемых изделий в смену, длительности сварки, наличия на поверхности свариваемых деталей консервирующих смазок и др.

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

8

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

При процессах контактной точечной, роликовой, шовной сварки уровни образования вредных веществ, как правило, гораздо меньшие. Однако при интенсивной сварке содержание вредных веществ в воздухе рабочей зоны может превышать установленные предельно допустимые концентрации (ПДК).

Наплавочные процессы с использованием электродов и порошковых проволок характеризуются выделением в воздухе рабочей зоны соединений марганца, хрома, никеля, фторидов и др., в основном характерных для ручной дуговой и полуавтоматической сварки металлов.

Поскольку сварочные материалы, а также процессы дуговой, плазменной, газоплазменной сварки и другие - это источники образования вредных химических веществ, для решения вопросов о внедрении их в производство, осуществления контроля воздушной среды при выполнении сварочных и наплавочных работ необходима их предварительная санитарно-гигиеническая оценка. Один из ее этапов - определение удельных выделений ТССА и ГССА, которые служат также исходными данными для расчетов местной и общеобменной вентиляции в сборочно-сварочных цехах. Проведение таких исследований регламентировано. Удельные выделения ТССА и ГССА выражают в граммах на 1 кг расходуемого сварочного либо наплавочного материала, а интенсивность образования вредных веществ - в миллиграммах за 1 мин сварки (наплавки, резки).

Критерии оценки тяжести и напряженности труда регламентированы. Для работ по сварке, наплавке и резке, относящихся ко II-III классам по степени тяжести и напряженности, должны быть разработаны рациональные внутрисменные режимы труда и отдыха.

Производственный шум, возникающий при процессах плазменной сварки и резки металлов, а в ряде случаев при контактной стыковой сварке деталей большого сечения, может оказывать отрицательное воздействие. При работе плазменных горелок шум возникает вследствие прохождения плазмы с большими скоростями через сопло плазмотрона. Уровень шума зависит от типа плазмотрона, природы плазмообразующего газа, режимов и других параметров сварки. Интегральный уровень звукового и ультразвукового давления может достигать 120...130 дБ. Такие уровни звукового давления способны приводить к выраженному отрицательному и даже травмирующему воздействию на органы слуха, центральную нервную систему, вызывать резкое снижение работоспособности.

|

|

|

|

|

|

|

лист

|

|

|

|

|

|

9

|

Изм.

|

Лист

|

№ докум.

|

Подпись

|

Дата

|

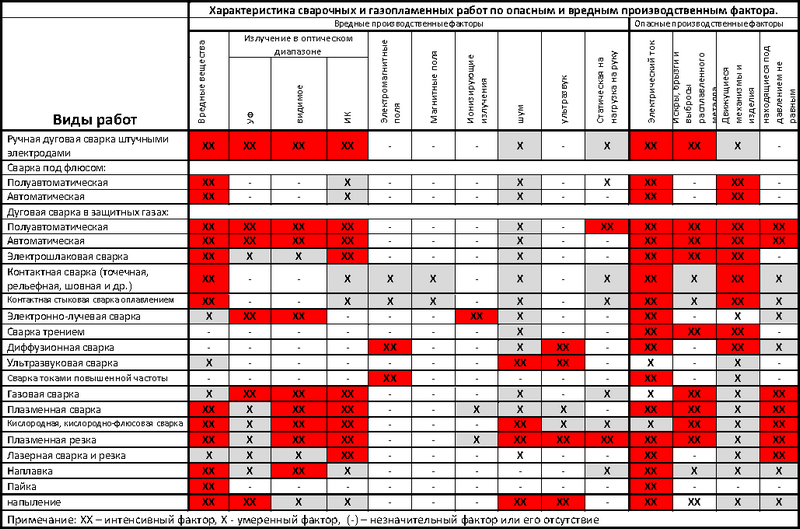

Таблица 2.1. – Характеристика сварочных и газопламенных работ по опасным и вредным производственным факторам

Магнитные поля промышленной частоты (МППЧ) возникают при работе машин контактной сварки. Исследования условий труда сварщиков, обслуживающих машины, предназначенные для автоматической стыковой сварки ободьев автомобильно-транспортных колес с максимальным сечением 2500 мм2, показали, что напряженность МППЧ на рабочих местах достигает нескольких тысяч ампер на 1 м. Основные их источники - электроды и свариваемые детали сложной конструкции. Магнитные поля носят импульсно-прерывистый характер при силе сварочного тока 7...16кА. Эквивалентный уровень шума возле сварочных машин достигает 92... 104 дБ А и превышает предельно допустимые величины на 7... 19 дБ А.

|

|

|

|

|

|

|

лист

| |

|

|

Скачать 477.29 Kb.

Скачать 477.29 Kb.