курсовая 6. И. Е. Пахомов Е. С. Калинушкина

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

Рисунок 6 - Распределение действующих добывающих скважин, оборудованных ЭЦН, по дебиту жидкости и обводненности Рассмотрев рисунок 6 видно, что основное колличество составляют скважины с дебитом жидкости 20-50 м3/сут (168 скважин) и 50-100 м3/сут (143 скважин). Зная преобладающее колличество скважин по дебиту жидкости и связать с данными таблицы 7, следующие типоразмеры насосов: Э-25, Э-30, Э-40 и Э-60, Э-80. 2.3 Осложнения, возникающие при эксплуатации скважин Нивагальского месторождения Залежи нефти Нивагальского месторождения: незначительной вязкости 0,72-2,46 мПа∙с; парафинистые 2,2 - 2,96 %; среднесернистые и сернистые 0,77 - 1,18 %; легкие и средние по плотности (в среднем 0,829 - 0,861 г/см3). Эксплуатация скважин на Нивагальском месторождении осложнена: коррозией оборудования, отложением солей и АСПО, так же имеют место комбинированные осложнения (соли + коррозия), распределение по видам осложнений представлено на рисунке 7 и таблице 8.. Таблица 8 - Распределение скважин по видам осложнений

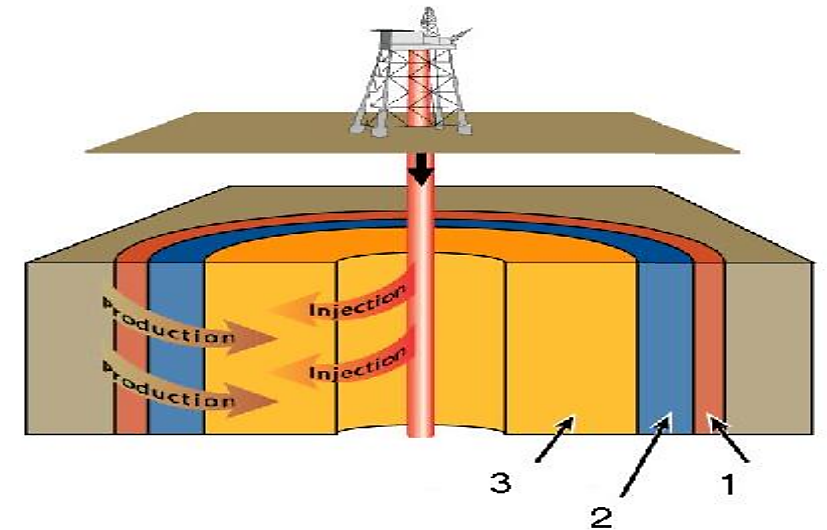

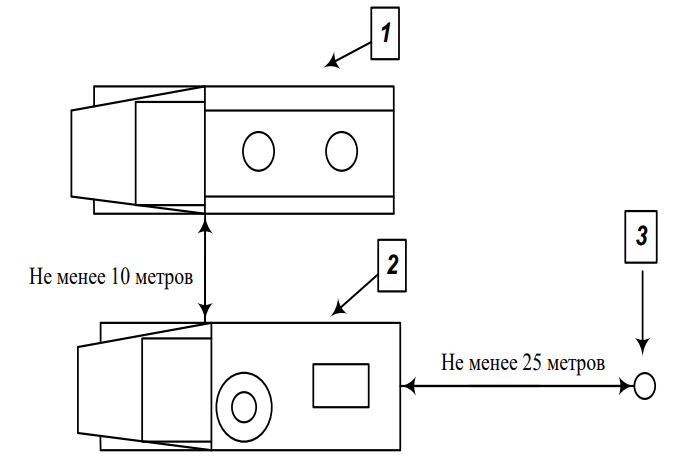

Рисунок 7 - Распределение скважин по видам осложнений В 41 скважине (8,9 % от действующего фонда) добыча нефти сопровождается образованием АСПО в насосно-компрессорных трубах и на штангах. Отложения сужают проходные сечения труб, ухудшают условия работы подъемных лифтов и глубинно-насосного оборудования - тем самым уменьшая дебиты скважин. При изменении термобарических условий и разгазировании нефти, компоненты АСПО (высокомолекулярные соединения - парафины, смолы, асфальтены) осаждаются на стенках ствола скважины, что негативно сказывается на работе ЭЦН: уменьшение производительности, увеличение затрат энергии, излишний нагрев электродвигателя. Отложения парафина на внутренней поверхности колонны НКТ начинается на глубине, соответствующей температуре начала кристаллизации парафина. Зона отложений парафина составляет в среднем 500-600 м (от устья). В отдельных случаях зона парафинизации составляет 800-1000 м. Увеличение содержания воды в добываемой продукции до 70-80 % вызывает снижение процесса парафиноотложения, что связано с увеличением температуры газонефтяного потока и гидрофилизацией поверхности НКТ. Солеобразующий фонд составил 50 скважин, из них: - 20 скважины - соли; - 27 скважин - соли + коррозия; - 3 скважины - соли + АСПО. Важную роль в солеобразовании играет вода, поскольку она сама и является его источником. Вода представляет собой хороший растворитель для многих веществ и способна при этом переносить большие количества растворенных минеральных элементов. В этой связи процессу солеотложения подвержены скважины и наземное оборудование, эксплуатирующееся в условиях обводнения добываемой продукции. В солеобразующем фонде Нивагальского месторождения числятся 50 скважины с обводненностью продукции более 60 %, при этом по 10 скважинам этот показатель превысил 95 %. Коррозионное разрушение является одной из распространенных причин отказов оборудования скважин. В основном преобладает электрохимическая коррозия, представляющая собой самопроизвольный процесс разрушения металла при контакте с электролитической средой - пластовой водой. Можно сделать вывод, что факторами, осложняющими эксплуатацию скважин, являются: отложения солей; коррозия и АСПО. Влиянию перечисленных осложняющих факторов подвержено 93 скважины (18 % действующего фонда). Наиболее часто встречаемый вид осложнений - солеотложение. 2.4 Применяемые методы борьбы с осложнениями Основными причинами солеотложений являются: смешение химически несовместимых пластовых и закачиваемых вод; изменение термобарических условий при движении жидкости в скважине. Смешение вод приводит к отложению солей, в основном, в пласте, а также в подземном оборудовании скважин. Термобарический эффект является постоянной и наиболее превалирующей причиной выпадения осадка. Для предупреждения отложения солей существуют методы: - технологические - правильный выбор источников водоснабжения для поддержания пластового давления; увеличение скорости водонефтяного потока в трубах; использование труб и оборудования с полимерными покрытиями; - физические - воздействие на добываемый флюид магнитными, электрическими и акустическими полями. Физические методы обеспечивают локальный эффект; - химические - использование ингибиторов солеотложения. В зависимости от зоны и условий отложения солей ингибиторы применяют по различным способам подачи: 1. Периодическая закачка реагента в затрубное пространство скважины. Объем закачиваемого реагента определяется объемом затрубного пространства до глубины подвески НКТ или насоса; 2. Непрерывная подача реагента в затрубное пространство скважины с помощью устьевого дозатора; 3. Дозирование с помощью устьевых дозаторов в заданную точку по капилляру; 4. Размещение ингибитора (шашки, капсулы) на забое скважины в зумпф (защита от забоя до устья); 5. Периодическая задавка реагента в призабойную зону пласта - применяется в случае отложения солей в призабойной зоне продуктивного пласта и подземном оборудовании. Процесс задавки изображен на рисунке 7.  1 - пачка 15%раствора соляной кислоты; 2 - пачка 5% раствора ингибитора; 3 - продавочная жидкость для оттеснения ингибитора в удаленную зону пласта Рисунок 7 - Периодическое дозирование ингибитора в призабойную зону пласта Технология заключается в задавливании пачки ингибитора в призабойную зону пласта, где он адсорбируется и удерживается на поверхности породы. В процессе фильтрации жидкости через ПЗП протекает постепенный процесс десорбции, ингибитор высвобождается и с пластовой жидкостью поступает в скважину, обеспечивая условия предупреждения отложения солей. Для подготовки поверхности породы, удаления уже образовавшихся отложений рекомендуется совмещать задавливание в пласт с небольшой по объему кислотной обработкой скважины. Этот прием, одновременно, позволяет увеличить проницаемость ПЗП и облегчает процесс доставки ингибитора в пласт. Порядок проведения данных работ следующий: приготовление 5 % раствора ингибитора в попутно-добываемой воде или воде близкой к пластовой по минерализации, используя расчетное количество ингибитора. Приготовить 15% водный раствор соляной кислоты с расходом 0,3 - 0,5 м 3 на метр перфорированной мощности пласта с добавкой 1,5 % катионноактивного поврехостно-активного вещества (ПАВ). При открытом затрубном пространстве в НКТ последовательно закачать кислотным агрегатом 15 % раствор соляной кислоты и раствор ингибитора солеотложения. После закачки жидкости в объеме НКТ закрывается задвижка на затрубном пространстве. Далее продавливается раствор ингибитора расчетным объемом 1,5 % водного раствора катионного ПАВ либо нефтью на глинизированных коллекторах, затем технологической жидкостью в объеме колонны НКТ. Закрывается скважина на 12 часов для адсорбции реагента и его распределения в порах пласта. По окончании процесса адсорбции из скважины извлечь НКТ, спустить насос, освоить скважину. Повторное задавливание ингибитора в пласт и закачка ингибитора на забой скважины осуществляются при снижении содержания ингибитора в попутно-добываемой воде ниже допустимого минимального уровня 6. Применение погружных скважинных контейнеров с реагентом (защита от ПЭД до устья) (рисунок 8).  Рисунок 8 - Схема установки погружного скважинного контейнера Погружные скважинные контейнеры представляют собой систему перфорированных трубных секций, заполненных ингибитором. Контейнеры монтируются под основанием погружного электродвигателя (ПЭД) или телеметрической системы (ТМС), что позволяет дозировать ингибитор ниже уровня ПЭД, в область, где только начинается процесс солеотложений вследствие нагрева пластовой жидкости. Твердый ингибитор солеотложений дозируется за счет постепенного размягчения и вытекания в дозатор, где носитель растворяется в нефти, высвобождая активную основу ингибитора. Контейнер для твердых реагентов состоит из труб, заполненных ингибитором, а в нижней части расположен дозатор с калиброванными отверстиями. Во время работы ЭЦН пластовая жидкость поступает в рабочую камеру. Твердый ингибитор растворяется и смешивается с пластовой жидкостью. Молекулы ингибитора адсорбируются на зародышах кристаллов неорганических солей, препятствуя их дальнейшему росту и осаждению на рабочих органах ЭЦН и поверхностях оборудования. Рекомендуется продолжить применение успешно зарекомендовавших себя методов борьбы с солеотложениями: применение ингибитора комплексного действия ХПКС-004(А) согласно разработанным графикам; спуск в составе УЭЦН резонансно-волнового комплекса «Пилот» и контейнера с ингибитором солеотложения «ТРИЛ-Св». Характеристика закачиваемых ингибиторов на Нивагальском месторождении. ХПКС-004(А) представляет собой композицию фосфор- и аминосодержащих органических соединений, поверхностно-активных веществ и ингибиторов коррозии имидозалинового типа в смеси растворителей: метанола, этиленгликоля и воды. Хорошо растворим в воде, низших спиртах и гликолях. На внешний вид прозрачная жидкость от светло-желтого до коричневого света. Доля нелетучих веществ 20 % массы. Плотность 0,98 г/см3. Кинематическая вязкость при 20 0С не более 50 мм2/с. Температура замерзания равна -37 0С. Ингибитор «Трил - Св» не вступает в химические реакции с добываемой жидкостью. Принцип действия ингибитора сводится к обволакиванию микрочастиц солей, асфальтосмолопарафиновых веществ, находящихся в добываемой жидкости, и созданию защитной пленки на поверхности глубиннонасосного оборудования. Обволакивающая (защитная) пленка препятствует отложению, слипанию и образованию крупных конгломератов микрочастиц выпадающих в осадок. Таким образом, микрочастицы солей, асфальтосмолопарафиновых веществ выносятся добываемой жидкостью во взвешенном состоянии. Ингибитор «Трил - Св» работает по всей технологической цепочке добычи нефти. Кроме того, рекомендуется применение вентильного двигателя, который по сравнению с асинхронным двигателем имеет лучшие тепловые характеристики, что приводит к снижению отказов по причине солеотложений. К основным мерам по предотвращению и защите скважинного оборудования от коррозии относятся: - подача в скважину ингибиторов коррозии; - выбор исполнения оборудования в соответствии со свойствами скважинной среды; - катодная защита. Для защиты оборудования добывающих скважин от коррозии применяются ингибиторы коррозии. Существуют несколько технологий подачи ингибиторов - задавливание реагента в призабойную зону пласта с последующим выносом его; непрерывная подача ингибитора с помощью различных дозаторов; периодическая закачка в межтрубное пространство и т.д. Ассортимент применяемых ингибиторов для защиты внутрискважинного оборудования определяется свойствами добываемой жидкости. В настоящее время на месторождении для защиты ГНО от коррозионного воздействия успешно применяется периодическая закачка в затрубье ингибитора комплексного действия ХКПС-004(А) и глубинного контейнера с ингибитором коррозии «ТРИЛ-К». Также рекомендуется применение НКТ и насосного оборудования с антикоррозионным покрытием. Поскольку нефти Нивагальского месторождения относятся к категории парафинистых, легких в результате изменения термобарических параметров в системе нефть-вода-газ может происходить существенное охлаждение продукции при движении по стволу скважины и отложения парафина в лифтовых трубах, наземных трубопроводах и аппаратах. К методам предупреждения образования отложений относятся следующие: 1) химические - дозирование в нефть или нефтяную эмульсию химических соединений, обладающих определенными свойствами, уменьшать, а иногда полностью предотвращать образование отложений; 2) физические - основываются на применении электрических, магнитных, электромагнитных полей, механических ультразвуковых колебаний; 3) гладкие покрытия - снижают шероховатость поверхности ступеней или насосно-компрессорных труб, вследствие чего уменьшаются отложения парафина. Для борьбы с отложением парафина на месторождениях применяются в основном методы, связанные с их удалением. К методам удаления отложений относятся следующие: 1) химические - дозирование в нефть или нефтяную эмульсию химических соединений для промывок нефтепроводов, скважинного и нефтепромыслового оборудования от отложений АСПО, образующихся в процессах добычи и транспорта нефти; 2) тепловые - основаны на способности парафина плавиться, при воздействии определенной температуры (АДПМ, ППУ, греющий кабель); 3) механические - предполагают удаление уже образовавшегося парафина на насосно-компрессорных трубах. Для этого разработано множество скребков различной конструкции. Исходя из опыта, для борьбы с парафиноотложением можно рекомендовать механический (очистка внутренней поверхности НКТ скребками), на фонде скважин ШГН - обработки скважин горячей нефтью с помощью АДПМ. Рассмотрим процесс удаления АСПО из труб в процессе проведения тепловой обработки с помощью АДПМ. Сущность технологии заключается в нагреве нефти специальном агрегате для депарафинизации скважин (АДПМ) и закачке разогретой нефти в скважину. При этом разогретая нефть может закачиваться как непосредственно в НКТ, так в затрубное пространство. Наиболее предпочтительным методом является закачка горячей нефти в НКТ. Технология предусматривает закачку горячей нефти в затрубное пространство без выдержки и последующая промывка горячей нефтью. Обвязка наземного оборудования производится по следующей схеме, представленной на рисунке 9  1 – автоцистерна, 2 – агрегат типа АДПМ, 3 – устье скважина Рисунок 9 - Схема обвязки наземного оборудования при обработке горячей нефти с помощью АДПМ Можно сделать вывод, что на Нивагальском месторождении рекомендуется следующие методы и технологии по предотвращению и удалению осложнений: 1. Для борьбы с АСПО рекомендуется использовать тепловой метод (обработки горячей нефтью агрегатами АДПМ) и механический метод (применение ручных и автоматических скребков). 2. Для борьбы с солеотложениями и коррозией рекомендуется продолжить: применение ингибитора комплексного действия ХПКС-004(А); спуск в составе УЭЦН резонансно-волнового комплекса «Пилот» и контейнеров с ингибиторами «ТРИЛ-Св» и «ТРИЛ-К»; применение НКТ с внутренним покрытием. Рекомендуется применение вентильного двигателя для снижения отказов по причине солеотложений. 2.5 Расчет объема водного раствора ингибитора ХПКС - 004(А) для скважины № 5330 Нивагальского месторождения При закачивании ингибитора в скважину с целью предотвращения солеобразования сталкиваются с проблемой расчета номинального количества объемов закачек. Рассмотрим данную проюлему на примере скважины компании ООО «Лукойл - Западная Сибирь». Данная скважина по результатам исследования была переведена в осложненный солеотложением фонд. С целью удаления отложения солей на обсадной колонне, фильтре, в призабойной зоне пласта, при подготовке скважины к закачке ингибитора солеотложения в пласт проводится соляно-кислотная обработка пласта или соляно-кислотная ванна. При этом в пласт закачивают 8 - 12 %-ный раствор соляной кислоты. Объем подаваемой жидкости подбирают из соотношения пористости и проницаемости пласта, а также числа предыдущих обработок. В среднем берут от 0,4 до 0,8 м3 на 1 м мощности обрабатываемого пласта. Затем происходит непосредственная продавка водного раствора ингибитора в скважину. Для достижения наилучшего качества защиты необходимо подобрать правильное количество закачиваемого ингибитора в скважину. Рассчитаем количество ингибитора с целью получения наиболее эффективного предотвращения солевых отложений. Расчет количества закачиваемого ингибитора будем вести по его массе, исходя из формулы 1:  где Gр - количество закачиваемого ингибитора, кг;  - безразмерный коэффициент, учитывающий неравномерность выноса ингибитора и адсорбцию активного компонента ингибитора на поверхностях пород, обсадной колонны, а также утечек из-за негерметичности глубинно-насосного оборудования; - безразмерный коэффициент, учитывающий неравномерность выноса ингибитора и адсорбцию активного компонента ингибитора на поверхностях пород, обсадной колонны, а также утечек из-за негерметичности глубинно-насосного оборудования;С - концентрация ингибитора в воде, г/м3; Qв - суточный дебит обрабатываемой скважины, взятой по воде, м3/сут; t - предполагаемое время защиты, сут. Для скважины используется ингибитор ХПКС-004(А). Для данного ингибитора оптимальная концентрация в воде, установленная производителем, составляет 20 г/м3. Суточный дебит скважины по воде составляеет 84,2 м3/сут. Время защиты для этой скважины составляет 30 сут. Коэффициент | ||||||||||||||||||||||