Изимов. І. Основная часть. Методы борьбы с отложениями гидратов

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

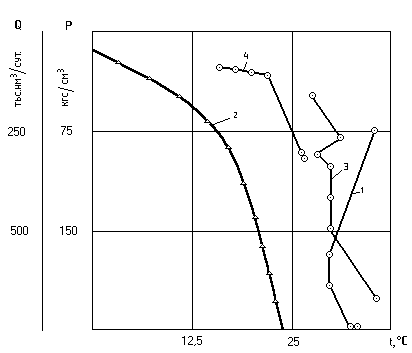

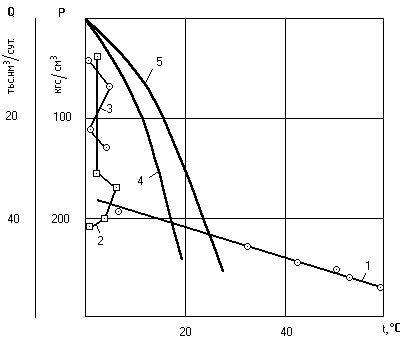

Содержание Введение І.Основная часть.Методы борьбы с отложениями гидратов. 1.1 Оценка эффективности методов предупреждения гидратообразования при испытании газоконденсатных скважин. 1.2 Расчет времени безгидратной эксплуатации скважины и шлейфа после закачки ингибитора в пласт 1.3Расчет периода безгидратной эксплуатации скважины при закачке ингибитора в пласт. Литература Введение В настоящее время в разработку широко вовлекаются месторождения с трудноизвлекаемыми запасами углеводородов, приуроченными к низкопроницаемым, слабодренируемым, неоднородным и расчлененным коллекторам. Для уточнения характера насыщения и фильтрационно-емкостных свойств продуктивных пластов в слабоизученных зонах месторождения проводится расконсервация и пробная эксплуатация разведочных скважин. Ввод в эксплуатацию разведочных скважин обусловлен увеличением времени освоения и требует использования специальных методов и различных технологий. Из-за неблагоприятного воздействия на пласт при бурении, вторичном вскрытии и проведении различных технологических операций коллекторские свойства призабойной зоны пласта значительно ухудшены. После проведения гидравлического разрыва пласта дебит увеличился в среднем в 5 раз и составил 35 м3. К концу первого года эксплуатации после проведения ГРП дебит превышал первоначальный, в среднем в 3 раза. Средний объем капитальных вложений на расконсервацию одной разведочной скважины и проведение ГРП составляет 3,5 млн. рублей. Прирост добычи по одной скважине 4,5 тыс. тонн в год, что составляет 17,5 млн. рублей. Применение ГРП на разведочных скважинах позволило получить дополнительную информацию о характере насыщения и фильтрационно-емкостных свойствах продуктивных пластов и существенно снизить капитальные вложения необходимые на этапе ввода в разработку слабоизученных зон залежей углеводородов. 1.1 Оценка эффективности методов предупреждения гидратообразования при испытании газоконденсатных скважин Как известно, освоение и эксплуатация газовых и газоконденсатных скважин на месторождениях севера Тюменской области сопровождается интенсивным гидратообразованием в стволе скважины, устьевой запорной арматуре, шлейфах и других наземных коммуникациях. Некоторыми учеными были рассмотрены способы предупреждения гидратообразования и ликвидации гидратных пробок. Ниже приводятся данные, которые будут способствовать выбору оптимальных условий эксплуатации газовых и газоконденсатных скважин неокомских залежей, характеризующихся низкой и средней продуктивностью. Прежде всего, необходимо установить, при каких условиях для данных залежей на глубинах 2300—3000 м наступает безгидратный режим работы вследствие прогрева ствола скважин восходящим потоком газа. В этом отношении характерно освоение скв. 58 Уренгойского месторождения и скв. 37 Заполярного месторождения. В  скв. 58 после замены глинистого раствора водой и снижения ее уровня в колонне получен газоконденсатный фонтан из интервалов 2885—2898 и 2915— 2923 м. Отработка скважины велась по затрубному пространству через 2,5-дюймовые трубы в течение 13,5 часов и по НКТ через штуцер диаметром 22 мм — 4,5 часа. Затем скважина исследована на продуктивность, результаты приведены на рис. 1. Из рисунка видно: освоение и исследование на всех этапах работы проводились в безгидратном режиме (кривая “давление—температура” на режимах проходит выше и правее равновесной гидратообразования). Рис. 1. Рис. 1. Результаты исследования скв. 58 Уренгойской площади кривые: 1 — зависимость устьевой температуры от дебита; 2 — равновесная гидратообразования; 3,4 — зависимость устьевой температуры от давления газа; В скв. 37 на глинистом растворе с удельным весом 1,2 г/см3 зарядами ПКС-105, с плотностью 7 отверстий на 1 погонный метр вскрытой мощности, перфорирован интервал 2878—2885 м. Приток после спуска НКТ на глубину 2882 м вызван сменой раствора на воду, понижением уровня воды в колонне путем свабирования с одновременной подкачкой воздуха в затрубное пространство компрессором низкого давления. После понижения уровня скважину остановили на приток при закрытом на устье затрубном пространстве. Через 14 часов при устьевом давлении 160 кгс/см2 произошел прорыв газа под башмак НКТ и скважина перешла на фонтанирование газоконденсатом. В отличие от скв. 58 здесь на всех режимах работы отмечалось гидратообразование на глубинах ниже 190—450 м. что подтверждалось спуском глубинных приборов. Для ликвидации гидратов и предупреждения их образования при остановке скважины в НКТ закачивали раствор хлористого кальция с удельным весом 1,2 г/см3. Результаты освоения и исследования представлены на рис.2. В связи с тем, что по этой скважине не определен состав пластового флюида и равновесную гидратообразования непосредственно рассчитать невозможно, для ориентировочной оценки использованы данные по аналогичным объектам скв. 1 того же месторождения (интервал 2614—2618 и 2365—2374 м). Как видно из рисунка, .термодинамические условия в стволе остановленной скважины благоприятствуют гидратообразованию в интервале 100—600 м, а на устье работающей — на протяжении всего периода и  сследований. Рис.2 Рис. 2. Результаты исследования скв.37 Заполярной кривые: 1 — термодинамические условия по стволу остановленной скважины; 2,3 — зависимости устьевой температуры от дебита и давления соответственно; 4,5 — равновесные гидратообразования для состава газа из скв.1 Заполярной площади. 1.2 Обработка результатов исследований На основе сопоставления рассмотренных примеров можно предположить: при дебитах свыше 150—200 тыс. нм3/сут. скважины будут работать в безгидратном режиме за счет прогрева ствола восходящим потоком газа. Это подтверждается опытом растепления газоконденсатной скв.1 Ямбургского месторождения. При дебитах же до 50—100 тыс. нм3/сут., как правило, отмечается гидратообразование различной интенсивности, для предупреждения которого в скв.10 Западно-Таркосалинской площади проверялась опытным путем эффективность инъекции антигидратного ингибитора в призабойную зону пласта перед вызовом притока. В этой скважине в отложениях усть-балыкской толщи готерив-барремского яруса вскрыт перфорацией интервал 2446—2455 м. По промыслово-геофизическим данным объект испытания характеризуется отрицательной амплитудой потенциала СП в 55 мВ, положительным приращением по микрозондам, сужением ствола скважины по каверномеру, кажущимися сопротивлениями, равными по импульсному каротажу 8-18, боковому—23—30 и микробоковому — 25—32 Ом-м. При испытаниях из этого интервала получен фонтанирующий приток газоконденсата. Скважина исследована на продуктивность и газоконденсатность. Впоследствии планировалось также провести пробную эксплуатацию на режиме с дебитом газа 25,4 тыс. нм3/сут, что практически соответствовало бы производительности при свободном фонтанировании. При исследовании скважины в НКТ отмечались отложения гидратов на глубинах 320—450 м, для ликвидации которых применялись закачка раствора хлористого кальция высокой концентрации и продувка в атмосферу из-под накопления. Попытки вывести скважину на устойчивую работу на планируемом режиме пробной эксплуатации в течение 22 суток оказались безуспешными из-за постоянного гидратообразования. Для обоснования режима безгидратной эксплуатации произвели глушение скважины 2 % раствором хлористого кальция, а затем нагнетание в пласт 13.4 м3 раствора хлористого кальция 20%(масс.) концентрации. Как показало повторное освоение, скважина фонтанировала без заметного гидратообразования и на режиме с дебитом газа около 11 тыс. нм3/сут работала в течение 9 суток. За это время с профилактической целью в неподвижный газ через лубрикатор каждые 4 часа закачивали 20 л раствора хлористого кальция 30%-ной концентрации. В результате выяснилось: инъекция антигидратного ингибитора в призабойную зону способствовала осушке пласта и резко снижала гидратообразование в малодебитных газоконденсатных скважинах, поэтому данный способ рекомендуется как эффективное средство борьбы с гидратами. Иная картина наблюдается при обработке скважин, находящихся в консервации или временно простаивающих под давлением газа. Здесь постоянно образуются гидраты при наличии в стволе растворов хлористого кальция, применяющегося в качестве антигидратного ингибитора. Вероятно, вследствие свободной конвекции пары воды из раствора электролита переносятся газом вверх по стволу скважины, где конденсируются в капельножидкую влагу и становятся источником гидратообразования Э. Б. Чекалюк показал, что масштабы конвективного переноса газа можно оценить по формуле  (1) (1)где: Q — расход газа для условий ствола скважины, cm3/c; g—ускорение силы тяжести, 980 см/с2; 0 — удельный вес газа в нормальных условиях, кг/см3; Р — среднее давление газа в скважине, кгс/см2; Т — средняя температура газа в скважине, °К; Г — геотермический градиент, °С/см; Гa — градиент температуры для астатического равновесия, °С/см; Сp — теплоемкость газа, ккал/кг-°С; d — диаметр внутреннего потока, см; — коэффициент теплоотдачи, ккал/см2; Z — коэффициент сжимаемости газа; Р0=1,03 кгс/см2; Т0=293°К. Из расчета по формуле (1) видно: при теплофизических свойствах природных газов, соответствующих реальным условиям, объемы переносимого при свободной конвекции газа, а вместе с ним и паров воды, могут достигать больших размеров и способны в короткое время полностью перекрыть ствол скважины гидратами. Это явление существенно снижает эффективность применения электролитов как ангидратных ингибиторов при остановках или временной консервации скважин под давлением газа, но на практике, как правило, пока недооценивается. Видимо, при консервации газовых и газоконденсатных скважин в подобных условиях в качестве понизителей точки росы целесообразно применять такие ингибиторы, как метанол, а при разведке месторождений все работы по испытанию проводить безостановочно с использованием более дешевых и безопасных ингибиторов-электролитов. Причины гидратообразования Интенсивное и значительное по своим масштабам гидратообразование, связанное в большинстве случаев с нарушением технологии проводимых работ, происходит при глушении скважин. Причем, если вредные последствия повышенного влагосодержания газа при освоении скважин можно снизить вышеназванными способами до минимума, то при глушении газовых фонтанов требуется безукоризненное выполнение технологической дисциплины. Объясняется это прежде всего недостаточной технической оснащенностью производственных подразделений, которые ведут работы в труднодоступной местности на значительном удалении от баз экспедиций. Так, при глушении неуправляемых газовых фонтанов применяется метод полного насыщения потока газа жидкой фазой с помощью насосов нагнетания, развивающих высокую производительность. При испытании же скважин, когда имеется всего один агрегат типа ЦА-320 или АН-400, как это и бывает на самом деле, полностью исключается возможность глушения при форсированном или даже свободном фонтанировании газа по свободному газоотводящему каналу скважины. При недостаточной мощности насосного парка единственно приемлемым способом глушения является способ поршневого вытеснения газа жидкостью из газоотводящего канала. Для этого необходимо поддерживать такие скорости движения газа у устья (здесь давление движущегося потока наименьшее), при которых жидкость не будет подхватываться газом и выноситься на поверхность. Как показала практика эксплуатации гравитационных сепараторов, таким требованиям отвечает скорость, вертикальная составляющая которой не превышает 0,15 м/с. Это очень низкий предел и выдерживать его из практических соображений не всегда выгодно. Видимо (исходя из промыслового опыта), вертикальную составляющую скорости к окончанию процесса можно доводить до 2 м/с, создавая соответствующее противодавление установкой на устье диафрагмы малого сечения. При такой скорости на контакте газ—жидкость будет отмечаться явление, подобное кипению, наиболее опасное с точки зрения гидратообразования из-за большой площади контакта жидкой и газообразной фаз. Поэтому в качестве профилактического мероприятия целесообразна закачка (в первых порциях) небольшого объема обычно применяемого антигидратного ингибитора. Для контроля за скоростью потока газа можно использовать известное соотношение где: V — скорость газа, см3/с; Q — расход газа, тыс. нм3/сут; D1 — эффективный диаметр сечения газоотводящего канала у устья скважины, см. Итак, для предупреждения гидратообразования рекомендуются: вывод скважины на безгидратный режим работы путем прогрева ствола восходящим потоком газа в высокодебитных или нагнетание антигидратного ингибитора в. призабойную зону пласта перед вызовом притока в малодебитных газоконденсатных скважинах; применение при временных остановках или консервации скважин под давлением метанола, вместо обычно используемых растворов электролитов; строгое соблюдение технологических требований при глушении скважин. 2 Расчетная часть 2.1 Расчет времени безгидратной эксплуатации скважины и шлейфа после закачки ингибитора в пласт. Термодинамические расчеты и практика исследования скважин показывают, что в скважинах и шлейфах на Медвежьем месторождении в начальный период их эксплуатации возможно образование гидратов. Время прогрева скважин и шлейфов до выхода на безгидратный режим зависит от дебита скважин, способа прокладки и изоляции шлейфов, условий окружающей среды и может колебаться от нескольких часов до нескольких месяцев. В связи с этим при пуске скважин в эксплуатацию после длительного простоя в зимний период необходимо принимать меры по предупреждению гидратообразования. Одним из методов предупреждения гидратообразования в стволе скважины и шлейфе является периодическая закачка ингибиторов гидратообразования в пласт. При эксплуатации скважины после закачки ингибитор постепенно выносится из пласта потоком газа, обеспечивая безгидратный режим работы скважины и шлейфа в течение нескольких месяцев. Метод опробован на Мессояхском месторождении и дал положительные результаты. Концентрация находящегося в пласте ингибитора определяет понижение равновесной температуры гидратообразования. Зная состав и количество выносимого ингибитора, как функцию времени, а также термодинамические условия в скважине и шлейфе, можно найти время безгидратной эксплуатации технологической линии после закачки. На основе лабораторных и теоретических исследований предлагается следующая математическая модель процесса. По факторам, определяющим вынос ингибитора после закачки, процесс распадается условно на два этапа. Начальный этап подчиняется в основном законам подземной гидравлики. В это время имеет место режим неустановившейся фильтрации двухфазного флюида с постепенным понижением насыщенности призабойной зоны ингибитором до равновесной, при которой вынос жидкой фазы практически прекращается. Ввиду кратковременности и сложности расчета продолжительность этого этапа может быть определена опытной закачкой ингибитора на промысле. Можно считать его законченным при установившемся постоянном дебите газа. По данным закачек на Мессояхском месторождении продолжительность начального этапа составляет 3—5 суток. Второй этап характеризуется процессом постепенного изменения состава ингибитора в пласте за счет выпадения из газа влаги из-за изменения термодинамических условий при движении газа в зоне закачки, поглощения влаги ингибитором вследствие меньшей упругости паров воды над его раствором и выноса летучего ингибитора в паровой фазе. При этом идет вынос лишнего (сверх достигнутой равновесной насыщенности) количества разбавляемого влагой ингибитора. Определение количества влаги Для определения количества выпадающей влаги, которая разбавляет ингибитор в пласте, необходимо знать термодинамические условия в зоне закачки. Распределение давлений в призабойной зоне описывается уравнением  (1) (1)где Р — давление в пласте на расстоянии R от оси скважины; RC, RK — радиусы скважины и контура питания скважины; QVГ — объемный дебит скважины; А, В — фильтрационные коэффициенты; РПЛ — пластовое давление. Распределение температур в соответствии с падением давления в призабойной зоне выразится соотношением : где D — коэффициент Джоуля-Томсона; tПЛ— пластовая температура. Радиус распространения ингибитора в пласте после закачки (RЗ) можно определить косвенным путем по разбавлению ингибитора. Зная остаточную водонасыщенность призабойной зоны пласта, которая после продувки скважины составляет 15—20%, концентрацию ингибитора до и непосредственно после закачки и пользуясь формулой разбавления раствора, получим где G — вес закачанного ингибитора; K1, К2 — концентрация ингибитора до и после закачки; h — мощность пласта; m — пористость; SB — водонасыщенность; B — плотность воды. Количество воды, выделившейся из газа в призабойной зоне за определенный промежуток времени (t), можно найти по разности влагосодержания газа на контуре закачки (WЗ) и на забое скважины (WС). Практически влагосодержание на контуре закачки, т.е. на границе насыщенной ингибитором зоны, соответствует влагосодержанию газа в пластовых условиях. Влагосодержание газа в зависимости от термодинамических условий газового потока в присутствии ингибитора определяется по уравнению, полученному Гухманом и Касперовичем (ТюменНИИГипрогаз): где Р — давление газа, кг/см2; W — влагосодержание газа, кг/1000 м3; РH2O — упругость паров воды над раствором ингибитора, мм рт. ст.; t — температура газа, °С. Упругость паров воды над растворами является функцией температуры насыщения и концентрации раствора. Значения РH2O можно найти в справочниках. При расчетах желательно иметь аналитическую зависимость для РH2O. Для растворов CаСl2 имеется уравнение которое верно при концентрации хлористого кальция (К), равной 25—35%. Авторами на основе зависимости Кокса-Антуана получено уравнение для более широкого предела концентраций: В уравнениях (6)—(7) Т — температура, °K; t — температура, °С. При наличии в ингибиторе, например, в метаноле, летучей составляющей изменение состава его за счет испарения в процессе эксплуатации можно рассчитывать на основе законов Рауля и Дальтона: где Р0 — общее давление газа; Р — упругость паров чистого компонента при t0 С; x , у — мольные доли компонента в жидкой и газообразной фазах. Законы Рауля и Дальтона действительны для совершенных растворов и идеальных газов. Вводя понятия фугитивности для газа и активности для раствора, получим более точное выражение для реальных растворов и газов при высоких давлениях. где — коэффициент активности; f — фугитивность чистого компонента, соответствующая давлению его паров; f0 — фугитивность чистого компонента, соответствующая общему давлению системы. Расчет фугутивности чистого компонента Для расчета фугитивности можно воспользоваться либо уравнением Редлиха-Куонга, либо графиком зависимости фугитивности от приведенных параметров. С учетом равенства (9) количество летучего ингибитора, вынесенного газом в паровой фазе, составит: где — переводный коэффициент для концентрации. Изменение состава ингибитора через определенное время можно вычислить путем составления материального баланса по воде и летучему ингибитору при условии постоянства насыщенности пласта ингибитором. Иначе увеличение объема жидкости в пласте за счет конденсации влаги приводит к выносу излишнего разбавленного ингибитора потоком газа до установления равновесной насыщенности. Расчет следует вести методом последовательной смены состояний. Через принятый промежуток времени рассчитаем: количество выдавшей воды (уравнение (4)) и вынесенной паровой фазы (уравнение (10)), новую концентрацию ингибитора и соответствующее времени (t=t) равновесное состояние. Точность расчета, который целесообразно производить на ЭВМ, зависит от выбора достаточно малого интервала времени t. Зная состав ингибитора, как функцию времени, можно определить снижение температуры гидратообразования в любой момент времени после закачки или по графикам, или на основе полученной ранее зависимости. где К — концентрация ингибитора, вес % (для метанол хлоркальциевой смеси К — концентрация основного компонента — CaCl2); Коэффициенты A1, B1 принимаются в зависимости от вида ингибитора и имеют значения: для метанола A1= 0,008, B1 =0,332; для раствора CaCl2 A1 =0,017, B1=0,30; для метанол хлоркальциевой смеси (10% вес метанола+90% 30%-ного водного раствора CaCl2) A1= 0,050, B1=0,066. Равновесные условия гидратообразования для природного газа сеноманских отложений на северных месторождениях описываются уравнением TГ =19,9 lg P-28,5 (12) Требуемое понижение температуры гидратообразования (tГ) определяется термодинамическими условиями в скважине или шлейфе. для скважины tГ=tГ-tУСТ для шлейфа tГ=tГ-tПЛ (13) Температура на устье скважины (tУСТ) определяется замером, так как она не зависит от внешних условий и для данного режима работы скважины после ее прогрева остается постоянной; а также может быть определена расчетом. Температура газа в шлейфе рассчитывается по уравнению Шухова в зависимости от дебита скважин, длины, диаметра и типа изоляции шлейфа, окружающих условий. Результаты, определенные по методике расчета, согласуются с экспериментальными данными, полученными при закачках на Мессояхском промысле. На месторождениях типа Мессояхского необходимо периодически повторять закачку, так как здесь вывод скважины на безгидратный режим невозможен. На Медвежьем и аналогичных ему месторождениях закачка необходима только на время прогрева скважины и шлейфа, определяемое расчетом, и выхода их на безгидратный режим. В зависимости от времени прогрева на основе изложенной выше методики можно рассчитать количество ингибитора, обеспечивающее безгидратную эксплуатацию скважины и шлейфа в данный период. 3.Расчет периода безгидратной эксплуатации скважины при закачке ингибитора в пласт на Мессояхском месторождении. На Мессояхском газовом промысле для предупреждения гидратообразования в технологической линии скважина —сборный пункт применяется метод закачки ингибитора в пласт. В качестве ингибитора используется смесь 30% раствора хлористого кальция с 10% по весу метанола. Основным критерием, определяющим безгидратную эксплуатацию скважин, является концентрация отработанного ингибитора, выносимого потоком газа, при которой обеспечивается достаточное снижение температуры гидратообразования в рассматриваемой технологической линии. Концентрация закачанного в пласт ингибитора уменьшается первоначально из-за разбавления пластовой водой, а затем, при эксплуатации скважины, водой, выделившейся из газа при изменении термодинамических условий. Первоначальное изменение концентрации можно определить либо замером плотности жидкости, выносимой из скважины непосредственно после закачки, либо расчетом, зная параметры пласта и остаточную водонасыщенность. При известных термодинамических условиях пласта и всей технологической линии по номограмме влагосодержания газа можно определить количество выделяющейся из него влаги. где W1 и W2 — соответственно начальное влагосодержание газа в пластовых условиях и при конечных (рассматриваемых), кг/1000 м3; Q—количество добытого газа, тыс. м3. Зная начальную концентрацию закачанного ингибитора Ki и его количество mi, можно определить конечную концентрацию К2 при прохождении через него определенного количества газа. Из известного уравнения разбавления раствора имеем. где х — масса растворителя, необходимая для разбавления массы раствора m1 данной концентрации K1 до требуемой К2, вес. %; m2 — масса раствора после разбавления. Из вышеприведенных условий Решая уравнение (2) относительно неизвестной концентрации К2, получим Однако конечная концентрация ингибитора К2 не может быть ниже допустимой концентрации Кд, которая определяется необходимым для данных термодинамических условий снижением температуры гидратообразования в технологической линии и является известной. До минимально допустимой концентрации смесь разбавляется за счет выделившейся из газа влаги, количество которой можно рассчитать по уравнению При суточной добыче газа qi, суммарная добыча составит Общее количество выделившейся из газа воды Переходя к равномерной среднесуточной добыче газа имеем где T1 — количество суток работы скважины. Тогда Приравнивая правые части уравнений (5) и (9) и решая полученное относительно T1, определяем период безгидратной работы скважины в сутках. Необходимо учесть, что в первые 10—20 часов после закачки из пласта выносится 18—85% закачанного ингибитора в зависимости от его состава. Поэтому период безгидратной эксплуатации технологической линии следует определять, как: где n = (0,18 — 0.85) — поправочный коэффициент, зависящий от вида ингибитора. На основании экспериментальных данных установлено: при использовании в качестве ингибитора метанола n = (0,12—0,17), раствора хлористого кальция — n = (0,43—0,5), смеси (10% метанола + 30% раствор хлористого кальция) — n = (0,5—0,57). Пример расчета: Cкв. 135 Мессояхского месторождения. Пластовая температура 10° С, давление 76 кг/см2, температура в конце шлейфа —10° С, давление 60 кг/см2, qc = 200 тыс. m3/cyт, закачано m1 -=6180 кг смеси с концентрацией K1 = 27%. Для данных условий W1 = 0,2 кг/1000 м3, W2 = 0,06 кг/1000 м3, КД =19%, n = 0,54. Практически скважина отработала 52 сут. Описанная методика позволяет заранее определить период безгидратной эксплуатации части или всей технологической линии при известных количестве, концентрации ингибитора и заданной среднесуточной добыче газа. 3 РАЗДЕЛ ОХРАНЫ ТРУДА 3.1 Мероприятия по охране окружающей среды Мероприятия по охране окружающей среды сводятся к защите водного и воздушного бассейнов, недр, почвы и включают в себя мероприятия по снижению отрицательного влияния производственной деятельности установки при: - монтаже технологического оборудования; - эксплуатации; - аварийных ситуациях. Основными отрицательными воздействиями при эксплуатации являются аварийные ситуации, а именно: - кратковременные: при разовых выбросах жидких и газообразных углеводородов в небольших количествах; - периодические: связанные с нарушением технологического процесса. Для исключения и предупреждения аварийных ситуаций и максимального снижения их негативного влияния на природную среду необходимо: - строгое соблюдение всех технологических параметров; - осуществление постоянного контроля за ходом технологического процесса, измерение расходов, давления, температуры; - осуществление постоянного контроля за герметичностью оборудования и трубопроводов; - осуществление постоянного контроля за изменением параметров качества природной среды: воздуха в рабочей зоне, почвы, грунта, поверхностных и подземных вод на промплощадке и прилегающей территории. При реконструкции необходимо строго соблюдать следующие мероприятия по: - обеспечению полной герметизации технологического оборудования и трубопроводов, путем осуществления качества сборных соединений и проведение гидравлических испытаний; - обеспечению устройствами сигнализации технологических процессов и блокировки оборудования при нарушении технологических параметров процесса; - тщательному выполнению работ по строительству и монтажу нефтегазопроводов, оборудования, водонесущих инженерных сетей и подземных сооружений с оформлением актов на скрытие работы; - тщательной трамбовки грунта при засыпке траншей с осуществлением планировки поверхности земли; - укрепление откосов насыпи засевом травы для борьбы с эрозией почвы. Для обеспечения герметизации вновь смонтированное оборудование и трубопроводы перед пуском в эксплуатацию подлежат: - испытанию на прочность и плотность с контролем швов; - оснащению предохранительными устройствами со сбросом в закрытые системы. Основными источниками загрязнения поверхностных, подземных вод, недр, почвы на площадке являются: - производственные стоки; - дождевые и талые воды; - аварийные сбросы; - нерегламентированные выбросы нефти и газа; - утечки вредных веществ из емкостей и трубопроводов. Все вышеперечисленные источники загрязнения подлежат сбору в соответствии с составом загрязнении либо в закрытые дренажные технологические емкости с последующим возвратом в технологический процесс, либо в дождеприемные колодцы. Эксплуатационными мероприятиями по защите водных ресурсов от загрязнения и истощения являются: - применение герметизированной системы; - антикоррозийная защита оборудования трубопроводов, подверженных сероводородной агрессии с помощью ингибиторов коррозии и защитных покрытий, что обеспечивает безаварийную работу и исключает загрязнение почвы; - исключение сбросов всех видов стоков в открытые водоемы или поверхность земли; - использование сточных вод после соответствующей очистки; - установка приборов замера; - применение закрытой системы организации отвода дождевых сточных вод с технологических площадок; - контроль сварных соединений стальных труб; - испытание на прочность и плотность оборудования и трубопроводов; - утилизация промышленных отходов, возврат на технологические установки уловленных нефтепродуктов. Источниками загрязнения атмосферного воздуха являются: - технологические аппараты; - неплотности технологических трубопроводов; - выбросы при аварийных ситуациях. Для снижения выбросов и загрязнения в период неблагополучных метереологических условий необходимо: - усилить контроль за точным соблюдением технологического регламента производства; - запретить производство профилактических и ремонтных работ; - усилить контроль за работой контрольно-измерительных приборов и автоматических систем управления технологическим процессом; - усилить контроль за герметичностью оборудования и трубопроводов путем визуального осмотра. Контроль вредных выбросов в атмосферу необходимо проводить на содержание в воздухе углеводородов, сероводорода, сернистого газа, окиси углерода, окиси азота, двуокиси азота в соответствии с методикой по определению загрязняющих веществ промышленных выбросах. Контроль состояния воздушной среды необходимо осуществлять по установленному графику: - в рабочей зоне производственных помещений и открытых площадках; - в санитарно-защитной зоне; - в районе близлежащих населенных пунктов. 3.2 Методика расчета тушения пожара на скважинах Расчет пожаротушения скважины № 705. Допустим, произошло возгорание одиночной скважины 200 мм с Q=1,5 тыс м3/сут. Для тушения используем лафетные стволы типа ПЛС-20. По таблице 18 по диаметру устья скважины в 200 мм и дебиту фонтана возьмем требуемый расход воды до 130 л/с. Рассчитаем необходимое количество стволов для тушения фонтана: N=130/20 =6,5 (24) Примем n=7. Как видим нам потребуется 7 лафетных ствола ПЛС-20 каждый из которых имеет производительность по 20 л/с. Лафетные стволы в количестве 7 штук разместим с наветренной стороны по дуге от 2100 до 2700. Так как данные по стволам выбраны строго по таблицам и существующим нормативам, то принимаем и требуемые нормативы времени, по которым можем определить общий примерный расход воды для тушения данного пожара: всего на работу стволов требуется времени 60 мин по второму этапу и 60 мин по третьему этапу. 120 мин * 60сек.=7200 сек 7200 сек * 130 л/с=936 000 литров или 936 тонн. Итак для тушения пожара потребуется 936 тонн воды и работа лафетных стволов ПЛС-20 в количестве 7 штук в течении 120 минут. ЛИТЕРАТУРА 1. Э. А. Бакиров, В. И. Ларин «Основы методики геолоогоразведочных работ на нефть и газ»; 2. А. Д. Амиров, С. Т. Овнатанов, А. С. Яшин «Капитальный ремонт нефтяных и газовых скважин». 3.В. П. Муравьев «Спутник нефтяника» |