Теплофикация и тепловые сети. И тепловые

Скачать 2.4 Mb. Скачать 2.4 Mb.

|

|

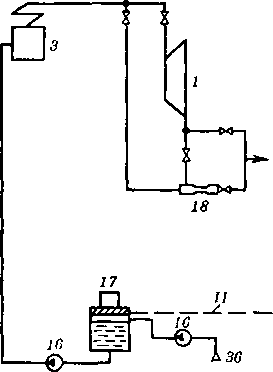

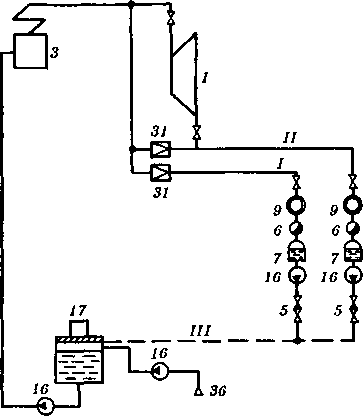

16{ 16{ 16i Рис. 3.13. Однотрубная паровая система теплоснабжения с возвратом конденсата Схемы присоединений: а — 0(3); б — 0(H); в — Г(АВ); г — технологических аппаратов; д — технологических аппаратов с местной термокомпрессией; I — паропровод; II — конденсатопровод; I — паровая турбина; 2 — воздушный кран; 3 — водоразборный кран; 4 — нагревательный прибор; 5 — обратный клапан; 6 — конденса- тоотводчнк; 7 — конденсатосборник; 8 — термокомпрессор; 9 — технологический аппарат; 10 — расширитель- ный сосуд; II — регулирующий клапан; 12 — аккумулятор горячей волы; 13 — рщулятор температуры воды; 16 — насос, 31 — редукционно-охладительная установка в открытых системах теплоснабжения расход подпитки не характеризует плотность системы. ПАРОВЫЕ СИСТЕМЫ Паровые системы сооружаются двух типов; с возвратом конденсата, без возврата конденсата. В практике промышленной теплофикации широко применяется однотрубная паровая система с возвратом конденсата (рис. 3.13). Пар из отбора турбины поступает в однотрубную паровую сеть / и транспортируется по ней к тепловым потребителям. Конденсат возвращается от потребителей на станцию по конденсатопроводу II. На случай остановки турбины или недостаточной мощности отбора предусмотрена резервная подача пара в сеть через редукционно-охладительную установку 31. Схемы присоединений абонентских установок к паровой сети зависят от конструкции этих установок. Если пар может быть пущен непосредственно в установку абонента, то присоединение производится по зависимой схеме (см. рис. 3.13, а). Если пар не может быть подан непосредственно в установку абонента, то присоединение производится по независимой схеме через теплообменник (см. рис. 3.13, б и е). Конденсат отводится конденсатоотвод- чиком б в сборный резервуар 7, откуда он забирается насосом 16 и перекачивается по конденсатопроводу тепловой сети обратно на станцию. Для защиты установок от поступления в них конденсата из конденсато- провода тепловой сети после насоса 16 установлен обратный клапан 5. На схеме в показано присоединение горячего водоснабжения. Технологические аппараты промышленных предприятий присоединяются обычно к паровой сети непосредственно или через РОУ 31. Схема такого присоединения показана на рис. 3.13, г Сбор конденсата от теплопотребляющих установок и возврат его к источнику теплоты имеют важное значение не только для надежности работы котельных установок современных теплоэлектроцентралей, но и для экономии теплоты и общей экономичности системы теплоснабжения в целом. Возврат конденсата особенно важен для ТЭЦ с высокими и сверхкритическими начальными параметрами (13 МПа и выше). Сооружение обессоливающих устано- вок таких ТЭЦ очень дорого, и поэтому мощность этих установок, как правило, ограничена. Невозврат конденсата вызывает необходимость увеличения мощности водоподготовительных установок и дополнительного расхода химических реагентов, а также приводит к дополнительным тепловым потерям. Основные пути совершенствования системы сбора и возврата конденсата заключаются в следующем: замене в технологических аппаратах смешивающего подогрева поверхностным; защите конденсата от загрязнений путем улучшения герметичности поверхностных теплообменников, т.е. создания условий, исключающих попадание загрязняющих веществ в паровую полость теплообменников; наладке и содержании в работоспособном состоянии конденсатоотводчиков, обеспечивающих отвод конденсата из аппа ратов без пропуска пролетного пара; защите конденсатопроводов от внутрен ней коррозии в первую очередь посредством применения закрытых схем сбора конденсата с поддержанием в сборных баках конденсата избыточного давления 5—20 кПа за счет пара вторичного вскипания или подачи пара из паропроводов. Применение открытых систем сбора и возврата конденсата допускается обычно только в условиях, исключающих внутреннюю коррозию конденсатопроводов, например в системах сбора замасленного конденсата. В большинстве случаев применяются напорные системы конденсатопроводов с размещением конденсатных насосов у потребителей, как это показано на рис. 3.13. Особенно важное значение в системе сбора и возврата конденсата имеют конден- сатоотводчики, которые устанавливаются, как правило, после всех поверхностных паровых нагревательных приборов, а также на паропроводах насыщенного пара в возможных узлах скопления конденсата.  Рнс. 3.14. Однотрубная паровая система теплоснабжения с центральной струнной компрессией н с возвратом конденсата 3 — паровой котел; 17 — деаэратор, IS — струйный компрессор; 36 — химводоочистка, остальные обозначения те же, что и на рис. 3 13 В тех случаях, когда давление пара в паровой сети меньше давления, требующегося отдельным абонентам, оно может быть искусственно повышено у абонентов при помощи компрессора. Для этой цели применяются поршневые, ротационные или центробежные компрессоры с электрическим или механическим приводом (рис. 3.13, d). Если давление пара, получаемого из отборов турбин на ТЭЦ, недостаточно для удовлетворения всех или значительной части тепловых потребителей, то оно может быть искусственно повышено на станции. Для повышения давления пара на станции можно применять струйные компрессоры. На рис. 3.14 показана паровая система с центральной термокомпрессией. Отработавший пар из турбины поступает в приемную камеру струйного компрессора 18, в сопло которого поступает свежий пар из котла. Сжатый пар при повышенном давлении выходит из диффузора компрессора в паровую сеть. Расчет и характеристика струйных компрессоров приведены в [103]. В тех случаях, когда промышленным потребителям района требуется пар разных давлений (низкого и повышенного), а станция может удовлетворить потребность в паре низкого давления из отборов турбин и потребность в паре повышенного давления непосредственно из котлов, применяются двухтрубные и многотрубные системы. Двухтрубные паровые системы иногда применяются также при различных расходах пара у абонентов в разные сезоны, например зимой и летом. В этом случае в периоды больших расходов пара включаются в работу оба паропровода, а в периоды малых расходов — один. В некоторых случаях двухтурбинные паровые системы применяются по условиям резервирования, когда для технологического процесса недопустимы даже кратковременные перерывы в подаче пара. На рис. 3.15 показана двухтрубная паровая система с возвратом конденсата. Отработавший пар низкого давления поступает из турбины в один паропровод. Редуцированный пар из котла или пар из отбора повышенного давления поступает в другой паропровод. В зависимости от требуемых параметров теплоты абонентские установки присоединяются к тому или другому паропроводу. Конденсат возврашается на станцию по общему конденсатопроводу. В некоторых случаях при пароснабже- нии потребителей от ТЭЦ низкого давления (начальное давление 4,5 МПа и ниже), на ко  рме. 3,15. Двухтрубная паровая система теплоснабжения с возвратом конденсата 3 — паровой котел, 17 — деаэратор, 36 — химводоочи- стка, остальные обозначения те же, что и на рис 3 13 торых применяются упрощенные водоподготовительные установки, экономически оправдывается отказ от возврата конденсата, если его можно использовать в абонентских установках. При отказе от возврата конденсата упрощаются и удешевляются тепловая сеть и абонентская установка (из-за замены поверхностного подогрева смешивающим), а также экономится электроэнергия на перекачку. Поскольку потеря конденсата компенсируется увеличением производительности станционной водоподготовки, возрастает начальная стоимость станции и увеличиваются потери котельной из-за увеличения продувки котлов. Проведенные исследования показывают, что для ТЭЦ низкого и среднего давления при удовлетворительном качестве исходной сырой воды (солесодержание менее 250 мг/л) экономически целесообразно использовать конденсат у абонентов для технологического горячего водоснабжения. На рис. 3.16 показана паровая система без возврата конденсата. Все потребители теплоты присоединяются, как правило, непосредственно, без промежуточных теплообменников. Конденсат греющего пара используется для горячего водоснабжения абонентов. СВЕРХДАЛЬНЯЯ ТРАНСПОРТИРОВКА ТЕПЛОТЫ В связи с ужесточением экологических норм защиты окружающей среды существенно увеличилось минимально допустимое расстояние от атомных источников, а также от мощных источников теплоты на твердом топливе до границы крупных городов. Возникает необходимость разработки и создания системы сверхдальней (например, более 30 км) транспортировки теплоты от источников, удаленных от районов теплового потребления на многие десятки километров. В ряде случаев эти расстояния могут составлять 100—150 км и более. Для этой цели предлагается использовать процессы, позволяющие существенно повысить количество передаваемой теплоты в единице транспортируемого объема энергоносителя. Все эти процессы можно условно разделить на каталитические и некаталитические. Особенность каталитических процессов заключается в возможности транспортировки продуктов разложения по общему НО трубопроводу, что существенно упрощает систему транспорта энергоносителя. При каталитических методах система дальней транспортировки остается двухтрубной, как и при традиционном теплоносителе — воде. Основная сложность каталитических процессов состоит в необходимости специальной каталитической установки для превращения продуктов разложения в исходный продукт. В качестве одной из таких систем может быть рассмотрена система транспортировки теплоты в химически связанном состоянии (рис. 3.17), базирующаяся на реакции паровой конверсии метана [84, 136]. Газ метан СН4 и водяной пар Н2О, подведенные к реактору /, при температуре около 400 °C вступают в химическую реакцию, которая заканчивается при температуре около 800 °C В результате реакции СН4 + Н2О = СО + ЗН2. (3.1) образуется смесь водорода Н2 и оксида углерода СО. На этот процесс паровой конверсии затрачивается значительное количество теплоты, подводимое к реактору извне 21. В качестве теплоисточника для процесса конверсии может быть использована теплота сжигания органического топлива или внутриядерная энергия. Удельный расход теплоты на процесс конверсии составляет 206 ГДж/моль = 12,8 кДж/кг СН4. Полученная в реакторе 1 высокотемпературная газовая смесь водорода Н2 и оксида углерода СО проходит через регенеративный теплообменник 2, в котором она охлаждается, отдавая теплоту исходным продуктам (метану и водяному пару), которые подогреваются до температуры около 400 °C. Охлажденная газовая смесь СО + ЗН2 после регенеративного теплообменника проходит через парогенератор низкого давления 3 и регенеративный подогреватель питательной воды 4, где, отдавая теплоту, охлаждается до 40—50 °C. При необходимости после регенеративного подогревателя питательной воды может включаться дополнительный охладитель газовой смеси, из которого теплота отводится в окружающую среду. Холодная газовая смесь (СО + ЗН2) транспортируется по газопроводу 20 в район теплоснабжения. Транспортировка газа осуществляется под действием перепада давлений, создаваемого компрессором 15 аналогично транспортировке природного газа. В районе теплоснабжения газовая смесь поступает в специальный аппарат — метанатор 7, где снова превращается в смесь метана СН4 и водяного пара Н2О. Реакция сопровождается выделением теплоты при температуре около 600 °C. Полученная в метанаторе горячая смесь метана и водяного пара поступает в парогенератор 5, в котором за счет использования физической теплоты газовой смеси вырабатывается водяной пар энергетических параметров. Пар поступает в теплофикационную турбоустаиовку 9, в которой комбинированным методом вырабатываются электроэнергия и теплота. Отработавший пар из турбоустановки 9 поступает в теплофикационный подогреватель 11, где, конденсируясь, отдает теплоту сетевой воде. Конденсат насосом 14 подается в парогенератор 5. Смесь метана и водяного пара после парогенератора проходит через теплообменник 12, где используется для дополнительного подогрева сетевой воды. Вода, выделившаяся из парогазовой смеси в процессе ее охлаждения в парогенераторе 5 и теплообменнике 12, отводится с помощью водоотделителя 13 в систему технического водоснабжения 19. Осушенный метан возвращается по обратному газопроводу 20 к источнику теплоты. Таким образом, теплота высокого потенциала, подведенная к конверсионному реактору 1, превращается в нем в основном в химическую энергию. Эта химическая энергия в виде газовой смеси водорода Н2 и оксида углерода СО передается по сверхдальнему теплопроводу 20 в район теплопотребления. В метанаторе 7, размещенном в районе теплопотребления, химическая энергия превращается в теплоту повышенного потенциала и используется для комбинированной выработки электрической энергии и тепло- 111 ты низкого потенциала, используемой для теплоснабжения. Рассматриваемая система создает возможность выработки электрической энергии и теплоты без непосредственного сжигания топлива в городах. В процессе работы системы метан не расходуется, а только циркулирует в замкнутом контуре: конверсионный реактор — газопровод СО + ЗН2 — метанатор — газопровод СН4 — конверсионный реактор. Основные преимущества системы дальней транспортировки теплоты в химически связанном состоянии по сравнению с двухтрубной водяной системой теплоснабжения: возможность передачи теплоты на большие расстояния (100 км и более) практически без потерь в окружающую среду; упрощение конструкции дальних трубопроводов и снижение их стоимости благодаря отсутствию тепловой изоляции и компенсаторов температурных деформаций, а также увеличению пропускной способности по теплоте примерно втрое по сравнению с водяной двухтрубной системой при трубопроводах одного и того же диаметра. Основные недостатки рассматриваемой системы: усложнение и удорожание теплоисточников; снижение удельной комбинированной выработки электрической энергии. Возможно также создание некаталитических систем транспорта теплоты в химически связанном состоянии, основанных на использовании эндотермических реакций разложения растворов (на источнике теплоты) и экзотермических реакций их синтеза (в районах теплового потребления). В этих системах теплота на источнике (ТЭЦ или котельной) затрачивается на выпаривание летучего вещества из раствора. После охлаждения растворенное вещество и растворитель раздельно (по отдельным трубопроводам) транспортируются в район теплоснабжения. После выделения энергии растворения в процессе синтеза растворенного вещества и растворителя восстановленный раствор возвращается по обратному трубопроводу к источнику теплоты. Системы, основанные на некаталитических методах, являются, как правило, трехтрубными. По двум подающим трубопроводам растворенное вещество и растворитель транспортируются от источника теплоты в район теплоснабжения. По обратному трубопроводу восстановленный раствор транспортируется из района теплоснабжения к источнику теплоты. В качестве таких растворов могут быть использованы Са(ОН)2, MgCO3, Mg(OH)2, (NH4)2CO3 и др. |