Курсовая работа по дисциплине детали машин: Цилиндрический двухступенчатый редуктор, зубчатые передачи косозубые, расположены со. Курсовая_работа_детали машин. Институт машиностроения

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

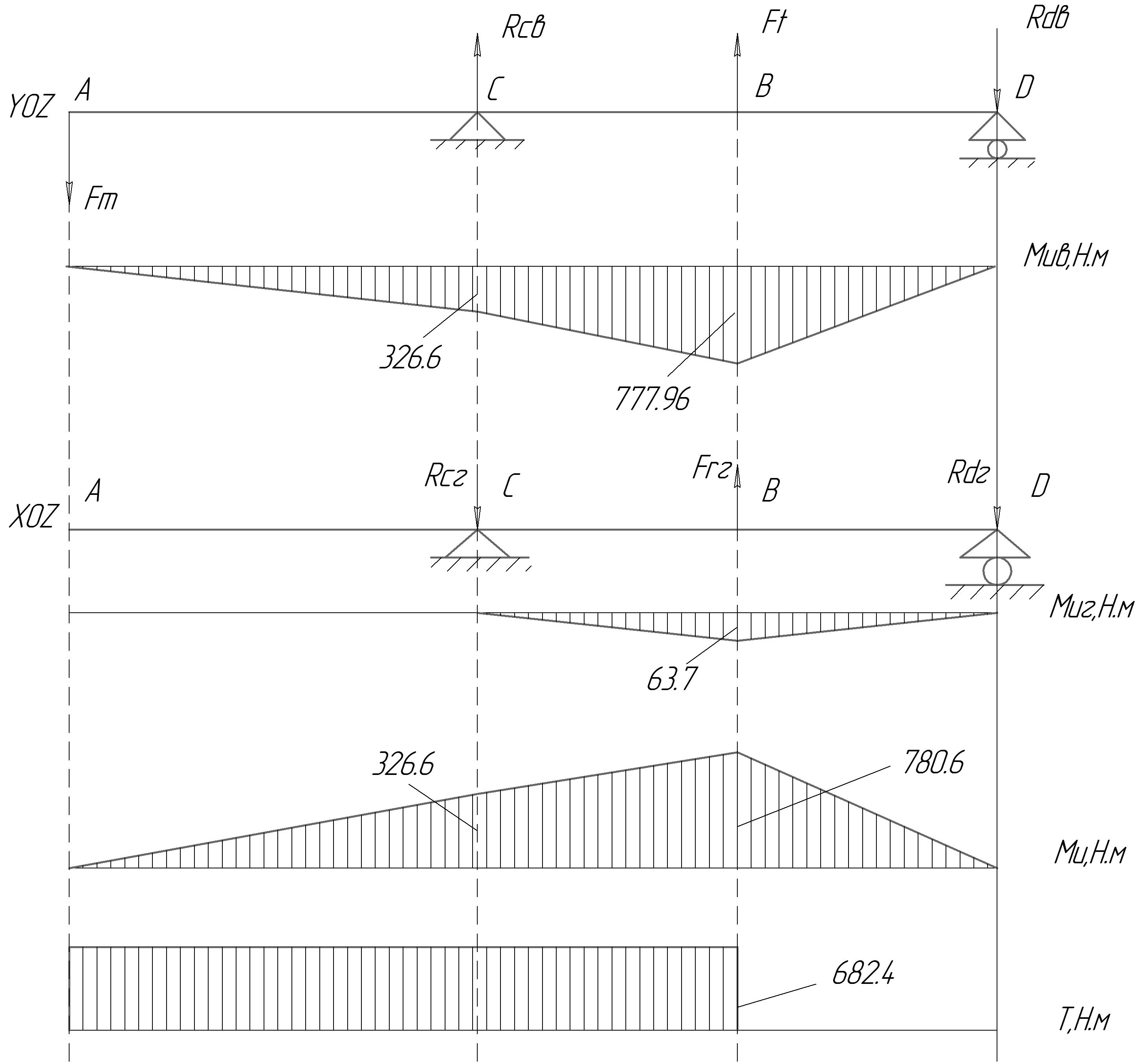

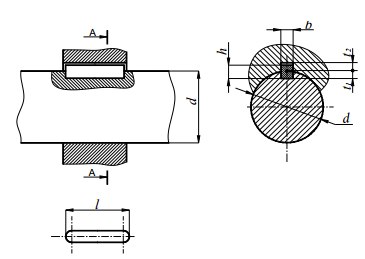

1 2 8. Проверочный тихоходного вала Исходные данные: BD-70мм. CB-70мм. АС-100мм.  ; Ft = 4834 H; Fr=1820 Н ; Ft = 4834 H; Fr=1820 НВычисляем реакции  , , в опорах С и D в плоскости YOZ: в опорах С и D в плоскости YOZ: Определяем изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов Мив, в плоскости YOZ:  Вычисляем реакции  в опорах C и D в плоскости XOZ: в опорах C и D в плоскости XOZ: Определим изгибающие моменты в характерных точках вала с построением эпюры изгибающих моментов в плоскости XOZ:  Вычисляем суммарные изгибающие моменты М изг. В характерных участках вала:  Определяем суммарные радиальные реакции:   9. Проверочные расчёты долговечности подшипников тихоходного вала Подшипник пригоден, если расчетный ресурс больше или равен требуемому условием ресурсу: Lh ≥ [Lh],[4, с. 71] где Lh - расчетный ресурс; [Lh] - требуемый по техническим условиям ресурс, в часах. Если значение [Lh] не определено в задании, то следует предварительно задаться рекомендуемой для данного типа изделий и условий работы требуемой долговечностью, принимая [Lh] =12000 час. Lh =а1∙а23∙(Сr/Р)m∙(106/(60∙n)),[4, с. 71] где а1 – коэффициент надежности; а23 – коэффициент, характеризующий совместное влияние на долговечность особых свойств металла деталей подшипника и условий его эксплуатации; Сr – базовая динамическая грузоподъемность проверяемого подшипника, Н; m – показатель степени кривой выносливости подшипника; n – частота вращения внутреннего кольца, об/мин; Р – эквивалентная динамическая нагрузка, Н. Р = V∙Rr∙Kб∙Kт, [4, с. 71] где V – коэффициент вращения, при вращении внутреннего кольца подшипника; Rr – радиальная нагрузка (реакция), действующая на подшипник; Kб – коэффициент безопасности, зависит от вида нагружения и области применения подшипника; Kт – температурный коэффициент, принимается в зависимости от рабочей температуры подшипника. Принимаем Rr = 4837 по рекомендации [4, с. 71], Kб = 1,5 согласно таблице 4.1 [4, с. 72] и Kт = 1,1 согласно рекомендациям [4, с. 72], V = 1 рекомендации [4, с. 71], подставляем в формулу: Р = 1∙4837∙1,5∙1,1 = 7982 Н Дальше принимаем а1 = 1 [4, с. 71], а23 = 0,7 [4, с. 71], Сr = 34000, Р = 7982 Н, m = 3 [4, с. 71] и n = 28 об/мин, подставляем в формулу: Lh =1∙0,7∙(34000/7982)3∙(106/(60∙28)) = 32190 часов Lh ≥ [Lh]; 32190 ≥ 12000 - Подшипник пригоден для эксплуатации в данном редукторе. 10. Подбор и расчёт шпоночных соединений  Рисунок 7 – Конструктивные размеры шпонки призматической Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение: [σсм] = σт /[S],[9, с. 310] где σт - предел текучести, МПа; [S] – допускаемый коэффициент запаса прочности.

Расчёт шпонки 8×7×15 ГОСТ 23360-78 Принимаем σт = 350 МПа и [S] = 2,5, находим формулу: [σсм] = 350 /2,5 = 140 МПа Проверяем соединение на смятие: σсм = 2∙Т2/(d∙(h - t1)∙l,[9, с. 310] где Т2 – моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т2 = 46,2 Н∙м, d = 25 мм, h = 7 мм, t1 = 4,0 мм, l = 15 мм, находим формулу: σсм = 2∙46,2∙103/(25∙(7,0 – 4,0)∙15 = 82,15 МПа σсм ≤ [σсм]; 82,15 МПа ≤ 140 МПа - Условие выполняется. Проверяем соединение на срез: τср = 2∙Т2/d∙Aср, ≤ [τср][9, с. 310] где Т2 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l,[9, с. 310] b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 8 мм и l = 15 мм, находим формулу: Aср = 15∙8 = 120 мм2 Теперь рассчитываем формулу, принимая Т2 = 46,2 Н∙м, d = 25 мм, Aср = 120 мм2: τср = 2∙46,2∙103/25∙120 = 30,8 МПа τср ≤ [τср]; 30,8 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена. Расчёт шпонки 16×10×35 ГОСТ 23360-78 Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение: [σсм] = σт /[S],[9, с. 310] где σт - предел текучести, МПа; [S] – допускаемый коэффициент запаса прочности. Принимаем σт = 350 МПа и [S] = 2,5, находим формулу: [σсм] = 350 /2,5 = 140 МПа Проверяем соединение на смятие: σсм = 2∙Т3/(d∙(h - t1)∙l,[9, с. 310] где Т3 – моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т3 = 202,7 Н∙м, d =55 мм, h = 10 мм, t1 = 6,0 мм, l = 35 мм, находим формулу: σсм = 2∙202,7∙103/(55∙(10,0 –6,0)∙35 = 52,7 МПа σсм ≤ [σсм]; 52,7 МПа ≤ 140 МПа - Условие выполняется. Проверяем соединение на срез: τср = 2∙Т3/d∙Aср, ≤ [τср][9, с. 310] где Т3 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l,[9, с. 310] b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 16 мм и l = 35 мм, находим формулу: Aср = 16∙35 = 560 мм2 Теперь рассчитываем формулу, принимая Т3 = 202,7 Н∙м, d = 55 мм, Aср = 560 мм2: τср = 2∙202,7∙103/55∙560 = 13,12 МПа τср ≤ [τср]; 13,12 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена. Расчёт шпонки 20×12×60 ГОСТ 23360-78 Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение: [σсм] = σт /[S], [9, с. 310] где σт - предел текучести, МПа; [S] – допускаемый коэффициент запаса прочности. Принимаем σт = 350 МПа и [S] = 2,5, находим формулу: [σсм] = 350 /2,5 = 140 МПа Проверяем соединение на смятие: σсм = 2∙Т4/(d∙(h - t1)∙l, [9, с. 310] где Т4– моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т4 = 682,4 Н∙м, d = 70 мм, h = 12 мм, t1 = 7,5 мм, l = 60 мм, находим формулу: σсм = 2∙682,4∙103/(70∙(12 – 7,5)∙60 = 72,2 МПа σсм ≤ [σсм]; 72,2 МПа ≤ 140 МПа - Условие выполняется. Проверяем соединение на срез: τср = 2∙Т4/d∙Aср, ≤ [τср][9, с. 310] где Т4 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l,[9, с. 310] b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 20 мм и l = 60 мм, находим формулу: Aср = 20∙60 = 1200 мм2 Теперь рассчитываем формулу, принимая Т4 = 682,4 Н∙м, d = 70 мм, Aср = 1200 мм2: τср = 2∙682,4∙103/70∙1200 = 16,3 МПа τср ≤ [τср]; 16,3 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена. Расчёт шпонки 16×10×65 ГОСТ 23360-78 Принимая материал шпонки сталь 45 с пределом текучести σт = 350 МПа, а допускаемый коэффициент запаса прочности [S] = 2,5 (нагрузка постоянная реверсивная), определим допускаемое напряжение: [σсм] = σт /[S], [9, с. 310] где σт - предел текучести, МПа; [S] – допускаемый коэффициент запаса прочности. Принимаем σт = 350 МПа и [S] = 2,5, находим формулу: [σсм] = 350 /2,5 = 140 МПа Проверяем соединение на смятие: σсм = 2∙Т4/(d∙(h - t1)∙l, [9, с. 310] где Т4– моменту на валу, Н∙м; d – диаметр участка вала, мм; h – высота сечения шпонки, мм; t1 – глубина паза вала, мм; l – длина шпонки, мм. Принимаем Т4 = 682,4 Н∙м, d = 55 мм, h = 10 мм, t1 = 6,0 мм, l = 65 мм, находим формулу: σсм = 2∙682,4∙103/(55∙(10 – 6,0)∙65 = 95,4 МПа σсм ≤ [σсм]; 95,4 МПа ≤ 140 МПа - условие выполняется. Проверяем соединение на срез: τср = 2∙Т4/d∙Aср, ≤ [τср][9, с. 310] где Т4 – моменту на валу, Н∙м; d – диаметр участка вала, мм; Aср – площадь среза, мм2. Aср = b∙l,[9, с. 310] b - ширина сечения шпонки, мм; l – длина шпонки, мм. Принимаем b = 16 мм и l = 55 мм, находим формулу: Aср = 16∙55 = 880 мм2 Теперь рассчитываем формулу, принимая Т4 = 682,4 Н∙м, d = 55 мм, Aср = 880 мм2: τср = 2∙682,4∙103/55∙880 = 28,2 МПа τср ≤ [τср]; 28,2 МПа ≤ 60 МПа, - следовательно, прочность на срез обеспечена. 11. Смазка передач и подшипников Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с. Выбор сорта масла:  Па; Па;  м/с. Выбираем сорт масла И-Г-С-100. м/с. Выбираем сорт масла И-Г-С-100.Количество масла для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности. Уровень масла: в редукторах должны быть полностью погружены в масляную ванну зубья конического колеса или шестерни. Слив масла: масло, налитое в корпус редуктора периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой. Смазывание подшипников: при смазывании зубчатых колес окунанием подшипники качения обычно смазывают из картера в результате разбрызгивания масла колесами, образования масляного тумана и растекания масла по валам. Рассчитываю объём масла, необходимого для смазывания передачи:  12. Точность изготовления деталей машин Единая система допусков и посадок – ЕСДП регламентирована стандартами СЭВ и в основном соответствует требованиям Международной организации по стандартизации – ИСО. Посадки основных деталей передач:  - зубчатые колеса на валы при тяжелых ударных нагрузках. - зубчатые колеса на валы при тяжелых ударных нагрузках. - зубчатые колеса и зубчатые муфты на валы. - зубчатые колеса и зубчатые муфты на валы. - зубчатые колеса при частом демонтаже; шестерни на валах электродвигателей; муфты; мазеудерживающие кольца. - зубчатые колеса при частом демонтаже; шестерни на валах электродвигателей; муфты; мазеудерживающие кольца. - стаканы под подшипники качения в корпус; распорные втулки. - стаканы под подшипники качения в корпус; распорные втулки. - муфты при тяжелых ударных нагрузках. - муфты при тяжелых ударных нагрузках. - распорные кольца; сальники. - распорные кольца; сальники.Отклонение вала k6 – внутренние кольца подшипников на валы. Отклонение отверстия H7 – наружные кольца подшипников качения в корпусе. Для подшипников качения указаны отклонения валов и отверстий, а не обозначение полей допусков соединений, потому что подшипники являются готовыми изделиями, идущими на сборку без дополнительной обработки. Назначение параметров шероховатости поверхностей деталей машин:  - Поверхности отверстий из-под сверла, зенковок, фасок. Нерабочие поверхности. Посадочные нетрущиеся поверхности изделий не выше 12-го квалитета. - Поверхности отверстий из-под сверла, зенковок, фасок. Нерабочие поверхности. Посадочные нетрущиеся поверхности изделий не выше 12-го квалитета. - Точно прилегающие поверхности. Отверстия после черновой развертки. Поверхности под шабрение. Посадочные нетрущиеся поверхности изделий не выше 8-го квалитета. - Точно прилегающие поверхности. Отверстия после черновой развертки. Поверхности под шабрение. Посадочные нетрущиеся поверхности изделий не выше 8-го квалитета. - Отверстия в неподвижных соединениях всех квалитетов точности. Отверстия в трущихся соединениях 11-го и 12-го квалитетов. Боковые поверхности зубьев зубчатых колес 8-й и 9-й степени точности. - Отверстия в неподвижных соединениях всех квалитетов точности. Отверстия в трущихся соединениях 11-го и 12-го квалитетов. Боковые поверхности зубьев зубчатых колес 8-й и 9-й степени точности. - Отверстия в трущихся соединениях 6-8-го квалитетов. Отверстия под подшипники качения. Поверхности валов в трущихся соединениях 11-го и 12-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й степени точности. - Отверстия в трущихся соединениях 6-8-го квалитетов. Отверстия под подшипники качения. Поверхности валов в трущихся соединениях 11-го и 12-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й степени точности. - Поверхности валов в трущихся соединениях 6-го и 7-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й и 6-й степеней точности. - Поверхности валов в трущихся соединениях 6-го и 7-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й и 6-й степеней точности. - Поверхности валов в трущихся соединениях 6-го и 7-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й и 6-й степеней точности для более ответственных поверхностей. Поверхности валов под подшипники качения. - Поверхности валов в трущихся соединениях 6-го и 7-го квалитетов. Боковые поверхности зубьев зубчатых колес 7-й и 6-й степеней точности для более ответственных поверхностей. Поверхности валов под подшипники качения. - Весьма ответственные трущиеся поверхности валов либо других охватываемых деталей. - Весьма ответственные трущиеся поверхности валов либо других охватываемых деталей.Заключение При выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма. Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта. Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям. По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений. По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений. Расчет вала показал, что запас прочности больше допускаемого. Необходимая динамическая грузоподъемность подшипников качения меньше паспортной. При расчете был выбран электродвигатель, который удовлетворяет заданные требования. Список литературы Анурьев В. И. – Справочник конструктора-машиностроителя. В 3 т. / В. И. Анурьев. – М.: Машиностоение, 2001. Курмаз Л. В. Детали машин. Проектирование: справочное методическое пособие/Л. В. Курмаз, А. Т. Скойбеда. – М.: Высш. шк., 2004. Детали машин. Атлас конструкций: учеб. пособие для машиностроительных вузов/В. Н. Беляев- М.: Машиностроение, 1979. Дунаев П.Ф. Детали машин. Курсовое проектирование/ П.Ф. Дунаев, О.П. Леликов. – М.: Высш. шк., 1984. Дунаев П.Ф. Конструирование узлов деталей машин/ П.Ф. Дунаев, О.П. Леликов. – М.: Высш. шк., 1985. Иванов М.Н. Детали машин./ М.Н. Иванов– М.: Высш. шк., 1985. Курсовое проектирование деталей машин/В.Н. Кудрявцев –Л.: Машиностроение, 1984. Курсовое проектирование деталей машин/С.А. Чернавский - М.: Машиностоение, 1988. Ладо Л.Н. Расчет зубчатых передач: метод. указания/А.Н. Ладо.- Дзержинск, 2001. Ладо Л.Н. Последовательность выполнения и отдельные практические рекомендации к курсовому проекту: метод. указания/ А.Н. Ладо.- Н.Новгород: НГТУ, 1992. Ладо Л.Н. Расчет червячных передач: метод. указания/А.Н.Ладо.- Н.Новгород: НГТУ, 1979. Ладо Л.Н. Конструирование основных деталей и узлов редуктора: метод. указания/А.Н. Ладо.- Дзержинск, 1985. Проектирование открытых цепных передач/А.А.Петрик- Краснодар, 2002. Подшипники качения: справочник-каталог/ Под ред. В.Н. Нарышкина и Р.В. Коросташевского. - М.: Машиностоение, 1984. Проектирование механических передач/ С.А. Чернавский - М.: Машиностоение, 1984. Прямозубые конические передачи: справочник/ Под ред. А.А. Часовникова.- М.: Машиностоение, 1982. Расчет и конструирование валов редукторов: метод. указания/С.А. каштанов- Н.Новгород, 2001. Решетов Д.Н. Детали машин/ Д.Н. Решетов.- М.: Машиностоение, 1989. Стандарт предприятия. Проекты (работы) дипломные и курсовые. Общие требования к оформлению пояснительных записок и чертежей: СТП-1-У-НГТУ-2004. Проектировочный расчет зубчатых и червячных передач: метод. указания/А.А. Ульянов. – Н.Новгород, 1991. Чекмарев А.А. Справочник по машиностроительному черчению/ А.А. Чекмарев, В.К. Осипов.- М.: Машиностоение, 2001. Шейнблит А.Е. Курсовое проектирование деталей машин/ А.Е. Шейнблит.-Калининград: Янтар. сказ., 2003. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения/ А.И. Якушев.- М.: Машиностоение, 1987. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||