План конспек для выполнения СР по МДК 01.01. Планконспект для самостоятельных работ мдк 01. 01. Технологические процессы изготовления деталей машин Тема Научные основы технологии машиностроения для разработки тп изготовления деталей машин

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

ПРИЛОЖЕНИЕ 3 ПЛАН-КОНСПЕКТ ДЛЯ САМОСТОЯТЕЛЬНЫХ РАБОТ

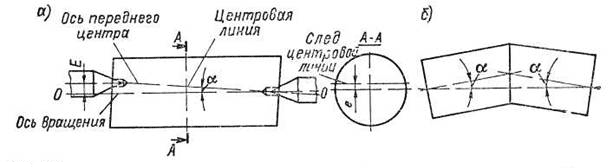

Лекция 1 Основные направления развития технологии машиностроения Машиностроение - область производства, которая создает машины, оборудование, аппараты, приборы, механизмы, вычислительную технику, транспортные средства; одним словом большую часть предметов производства и потребления, применяемых и используемых в процессе жизнедеятельности человека повсеместно. История развития машиностроения своими корнями уходит в далекое прошлое. Особенности «технология машиностроения» Предметная область «технологии машиностроения» Список литературы и источников: Основная литература: Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 Лекция 2 Типы машиностроительных производств. Производство классифицируется тремя категориями: 1) Типы 2) Виды 3) Части Различают три тина производства: 1/ массовый, 2/ серийный, 3/единичный. Массовым называют тип производства, или, проще, производство, характеризуемое большим объемом выпуска изделий непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. При массовом производстве для каждой операции выбирается наиболее производительное, дорогое оборудование /автоматы, полуавтоматы/, рабочее место оснащается сложными, высокопроизводительными устройствами и приспособлениями, в результате чего при большом объеме выпуска изделий достигается самая низкая себестоимость продукции. Серийным называют производство, характеризуемое изготовлением повторяющимися партиями изделий. Размеры партий /количество заготовок одновременно подаваемых на рабочее место могут , быть большими и малыми. Они определяют серийность производства. Различают производство крупносерийное, среднесерийное и мелкосерийное. Чем крупнее партии, тем реже сменяемость на рабочих местах, тем ближе производство приближается к массовому типу производства и тем дешевле может быть выпускаемая продукция. В приборостроении крупносерийным считается производство при объеме выпуска не менее 5 тыс. штук в год. Среднесерийное производство в интервале 1-5 тыс. штук в год. Мелкосерийное - до I тыс. штук в год. Эти цифры весьма условны. Более точно категорию серийности устанавливают для того или другого производства, завода, цеха, участка, пользуясь коэффициентом закрепления операций - Кзо - по ГОСТ 3.1108-74. Кзо - это отношение числа всех различных технологических операций, выполненных или подлежащих выполнению в гечении месяца к числу рабочих мест: Кзо = О/Р При Кзо = 1 - массовое производство, при Кзо = 1 - 10 - крупносерийное производство, при Кзо = 10- 20 - среднесерийное производство, при Кзо = 20 - 40 - мелкосерийное производство. Единичным называют производство, характеризуемое малым объемом выпуска одинаковых изделий, повторное изготовление изделий, которых, как правило, не предусматривается. Здесь отсутствует цикличность производства, свойственная серийному производству. Отсутствие повторяемости изготовления ведет к поиску наиболее упрошенных путей изготовления продукции. Чаще всего так работают экспериментальные, ремонтные цехи и т.п. Рабочие здесь, как правило, высокой квалификации. Оборудование и оснастка - универсальные. Стоимость продукции - высокая. Список литературы и источников: Основная литература: Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 Лекция 3 Сущность поточных методов производств. Поточная линия Поточным производством называется прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированных рабочих местах, расположенных в последовательности технологического процесса. Из этого определения следует, что для поточного производства характерны рассмотренные ранее принципы организации производственного процесса, в первую очередь принципы специализации, прямоточности, непрерывности, параллельности и ритмичности. Принцип специализации Принцип специализации в условиях поточного производства воплощается в создании предметно-замкнутых участков в виде специализированных поточных линий, предназначенных для обработки одного закреплённого за данной линией изделия или нескольких технологически родственных изделий. Поэтому каждое рабочее место линии должно быть специализировано на выполнении одной или нескольких закреплённых за ним операций. При закреплении за линией одного изделия она называется однопредметной. Такие линии характерны для массового производства. При закреплении за линией нескольких изделий (в чём может возникнуть необходимость при незначительной трудоёмкости обработки либо при небольших программных заданиях) линия является многопредметной. Такие линии характерны для серийного и массового производства. За многопредметными линиями изделия закрепляют с таким расчётом, чтобы их можно было обрабатывать с минимальными потерями времени на переналадку оборудования при достаточной загрузке рабочих мест и полном совпадении операций. Принцип прямоточности Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке следования операций технологического процесса. Первичным производственным участком является поточная линия. Различают простую цепочку рабочих мест на линии, где на каждой операции имеется только одно рабочее место, и сложную при наличии на операциях двух или нескольких мест-дублеров. Конфигурация поточных линий в зависимости от условий может быть прямолинейной, прямоугольной, круговой, овальной и т.д. Принцип непрерывности Принцип непрерывности на поточных линиях осуществляется в виде непрерывного (без межоперационного пролеживания) движения изделий по операциям при непрерывной (без простоев) работе рабочих и оборудования. Подобные линии называются непрерывно-поточными. В тех случаях, когда равенство производительности на всех операциях отсутствует, полная непрерывность не достигается и такие линии являются прерывно-поточными или прямоточными. Принцип параллельности Принцип параллельности применительно к поточным линиям проявляется в параллельном виде движения партий, при котором изделия передаются по операциям поштучно либо небольшими пачками. Следовательно, в каждый данный момент на линии обрабатывается несколько единиц данного изделия, находящихся на разных операциях процесса. При строгой пропорциональности достигается полная и равномерная загрузка рабочих мест на линии. Принцип ритмичности Принцип ритмичности в условиях поточного производства проявляется в ритмичном выпуске продукции с линии и в ритмичном повторении всех операций на каждом ее рабочем месте. Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 Лекция 4 Точность механической обработки Цель лекции: дать будущим специалистам необходимые знания о влиянии на работоспособность надежность и долговечность автомобилей точность обработки и качество поверхности деталей. План 1.Понятие точности обработки 2. Значение точности изделий для повышения эксплуатационных свойств детелей машин. 3. Технологические методы обеспечения точности 4.Экономическая и достижимая размерная точность обработки. Факторы влияющие на точность обработки 5. Виды погрешности обработки Литература: Егоров М. Е., Дементьев В. И. и др. Технология машиностроения. -М. Высшая школа, 1965; Корсаков В.С., Основы технологии машиностроения. – М. Машиностроение, 1965; Капустин Н.М., Технология производства гусеничных и колесных машин. – М. . Машиностроение,1978. Источник: Лекция 9 Зависимость степени точности от оборудования Погрешности вследствие неточности, износа и деформации станков Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов, определяющими допуски и методы проверки геометрической точности станков, т.е. точности станков в ненагруженном состоянии. Ниже приведены некоторые характеристики геометрической точности (в миллиметрах) станков общего назначения средних размеров.Радиальное биение шпинделей токарных и фрезерных станков (на конце шпинделя) 0,01-0,015 Биение конического отверстия в шпинделе токарного и фрезерного станков на длине оправки 300 мм 0,02 вертикально-сверлильных станков на длине оправки 100-300 мм 0,03-0,05 Торцевое (осевое) биение шпинделей 0,01-0,02 Прямолинейность и параллельность направляющих токарных и продольно-строгальных станков: На длине 1000 мм 0,02 На всей длине 0,05-0,08 Прямолинейность продольных направляющих и столов фрезерных станков на длине 1000 мм 0,03-0,04 Параллельность осей шпинделей токарных станков направлению движения кареток: В вертикальной плоскости на длине 300 мм 0,02-0,03 В горизонтальной плоскости на длине оправки 300 мм 0,01-0,015 Перпендикулярность осей шпинделей вертикально-сверлильных станков относительно плоскости столов на длине 300 мм 0,06-0,10 Приведенные ориентировочные данные относятся к станкам нормальной точности (станки группы Н), предназначенным для обработки заготовок средних размеров в пределах допусков 7—9-го квалитетов точности СЭВ. Характеристики геометрической точности, т. е. геометрические погрешности станков более высоких точностных групп, значительно уменьшаются, а трудоемкость и: изготовления резко возрастает. Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Величина этих систематических погрешностей поддается предварительному анализу и расчету. Например, при непараллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости цилиндрическая повёрхность обрабатываемой заготовки, закрепленной в патроне станка, превращается в коническую. Неперпендикулярность оси шпинделя вертикально-фрезерного станка относительно плоскости его стола в поперечном направлении вызывает непараллельность обработанной плоскости по отношению к установочной, численно равную линейному отклонению от перпендикулярности на ширине заготовки. При неперпендикулярности оси шпинделя вертикально-фрезерного станка по отношению к плоскости его стола в продольном направлении возникает вогнутость обработанной поверхности, зависящая от угла наклона шпинделя, диаметра фрезы и ширины обрабатываемой поверхности. Вогнутость можно подсчитать аналитически или определить экспериментально. Биение шпинделей токарных и круглошлифовальных станков, вызываемое овальностью подшипников и опорных шеек шпинделей, искажает форму обрабатываемой заготовки в поперечном сечении. Овальность шеек шпинделей в этом случае переносится на заготовку, так как при ее обработке шейки шпинделей все время прижимаются к определенным участкам поверхностей подшипников. Биение передних центров токарных и круглошлифовальных станков при правильном положении оси шпинделя вызывает перекос оси обрабатываемой поверхности при сохранении правильной окружности в поперечном сечении заготовки. Причинами биения переднего центра в этом случае могут быть: биение оси конического отверстия шпинделя; биение оси переднего центра по отношению к оси его хвостовика; неточность посадки переднего центра в коническом отверстии шпинделя. На рис. 1а показано, что при биении переднего центра центровая линия в процессе обработки описывает конус с вершиной у заднего центра. Основание этого конуса равно биению переднего центра, а осью конуса является ось вращения шпинделя станка. В результате обтачивания в поперечном сечении заготовки (сечение А—А) получается правильная окружность заданного радиуса (так как вращение заготовки происходит вокруг правильно расположенной и постоянной оси вращения ОО шпинделя), но след центровой линии, соединяющей центровые отверстия заготовки, оказывается смещенным от центра сечения на расстояние Е. После обработки заготовка приобретает форму цилиндра, ось которого наклонена по отношению к линии центровых отверстий на угол α.  Рис. 1. Влияние биения центра на точность обработки а - погрешность при обтачивании за один установ; б - погрешность при точении с переустановкой В частном случае при обточке за две установки (с переустановкой для перестановки поводкового хомутика) обработанная заготовка получается двуосной с наибольшим углом пересечения осей, равным 2α (рис. 1б). Биение оси конуса отверстия шпинделя вертикально-сверлильного станка по отношению к оси вращения шпинделя вызывает возрастание диаметра просверливаемого отверстия в связи с его «разбивкой». Износ станков обусловливает увеличение систематических погрешностей обрабатываемых заготовок. Это связано в первую очередь с тем, что износ рабочих поверхностей станков происходит неравномерно; это обстоятельство приводит к изменению взаимного расположения отдельных узлов станков, вызывающему возникновение дополнительных погрешностей обрабатываемых заготовок. Одной из важных причин потери точности станков является износ их направляющих. За год эксплуатации токарных станков при двухсменной работе в условиях единичного и серийного производства при среднем диаметре обрабатываемых заготовок 100 мм и их длине 150 — 200 мм износ передней от рабочего грани несимметричной треугольной направляющей в среднем составил: при чистовой обработке – 0,04-0,05; при частично чистовой и частично обдирочной обработке стали (80%) и чугуна (20%) – 0,06-0,08; при обдирке стали (90%) и чугуна (10%) – 0,10-0,12. Износ второй (плоской) направляющей при этом оказался в пять раз меньше. Износ направляющих по длине также не является равномерным. У обследованных станков участок наибольшего износа направляющих находился на расстоянии 400 мм от торца шпинделя. Неравномерный износ передней и задней направляющих вызывает наклон суппорта и смещение вершины резца в горизонтальной плоскости, непосредственно увеличивающее радиус обрабатываемой поверхности. Неравномерность износа направляющих по их длине приводит к появлению систематической погрешности формы обрабатываемых заготовок. Деформации станков при их неправильном монтаже, а также под действием массы при оседании фундаментов (искривление станин и столов, извернутость направляющих) вызывают дополнительные систематические погрешности обработки заготовок. Оседание фундаментов продольно-строгальных и продольно-фрезерных станков приводит к возникновению отклонений от прямолинейности направляющих станин длиной 8 — 11 м, достигающих 3 — 4 мм (как указывалось выше, по существующим нормам для новых станков отклонение от прямолинейности направляющих станков на всей их длине не должно превышать 0,08 мм). Искривление направляющих станины передается обрабатываемой заготовке, вызывая непрямолинейность и неплоскостность обработанной поверхности. |