План конспек для выполнения СР по МДК 01.01. Планконспект для самостоятельных работ мдк 01. 01. Технологические процессы изготовления деталей машин Тема Научные основы технологии машиностроения для разработки тп изготовления деталей машин

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

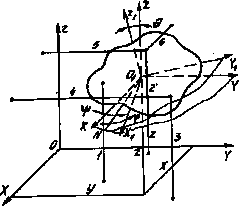

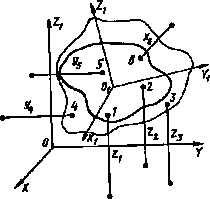

5.Расчет припусков аналитическим методом. Расчётно-аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях получения заготовок и их обработки, определении величины элементов, составляющих припуск и их суммирования. Расчётно-аналитический метод определения припусков необходимо применять в условиях крупносерийного и массового производства. -основные понятия и положения технологии машиностроения; -теорию базирования; -закономерности процессов создания машин, определяющие её качество, производительность труда и себестоимость; -методы разработки технологического процесса изготовления машины; -основные задачи, связанные с построением эффективного процесса изготовления машины и методы их решения. Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Ткачев А.Г. (2009) Технология машиностроения Дополнительная литература: Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 6.Служебное назначение детали. Машина - механизм или сочетание механизмов, осуществляющих определенные целесообразные движения для преобразования материалов, энергии, выполнения работ или же сбора, хранения или предачи информации. Под служебным назначением машины понимают четко сформулированную задачу, для решения которой машина предназначена. Служебное назначение машины обеспечивается ее качеством - совокупностью свойств определяющих соответствие ее служебному назначению и отличающее от других машин. Показатели качества можно разделить на 3 группы: Технический уровень, определяющий степень совершенства машины: мощность, КПД, производительность, точность, экономичность; Технологичность конструкции, обеспечивающая оптимальные затраты труда и средств за весь период существования машины, начиная с ее изготовления. Эксплутационные показатели: надежность долговечность, транспортабельность, экономическая характеристика, безопасность в работе, экологическое воздействие, эстетическая оценка. Одним из важнейших показателей качества является точность, которая формируется на этапе производства. В свою очередь точность машины определяется точностью изготовления и сборки узлов и деталей из которых состоит машина. Показатели точности этих элементов назначаются исходя из анализа их служебного назначения. По функциональному назначению поверхности деталей подразделяются на: 1. Исполнительные - с помощью которых деталь выполняет свое служебное назначение Основные конструкторские базы, которые определяют положение детали относительно других деталей, на которые она монтируется: Вспомогательные конструкторские базы, определяющие положение деталей, присоединяемых к данной; Свободные поверхности - все остальные, завершающие конструктивные формы детали. Список литературы и источников: Основная литература: Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 7.Припуски на обработку. Зависимость припусков от методов получения заготовок, вида производства , размеров, конфигурации деталей. Факторы, определяющие величину припуска 1. Высота неровностей профиля RZi-1, полученная на предшествующем переходе обработки данной поверхности. Величина RZi-1 зависит от метода, режимов и условий выполнения предшествующей обработки. 2. Состояние и глубина поверхностного слоя Ti-1, полученные на предшествующем технологическом переходе. Этот слой, отличающийся от основного металла по механическим свойствам, наличию остаточных напряжений и структуре, включается в припуск не всегда. Разные металлы в зависимости от вида и режимов обработки имеют разную величину изменённого слоя. У заготовок, изготовленных из серого чугуна, изменённый слой представляет собой перлитную корку, которая обычно полностью удаляется в первом переходе при обработке лезвийным инструментом с целью сохранения его стойкости. Поэтому для последующих переходов обработки поверхности величина Ti-1 принимается равной нулю. Стальные поковки и штамповочные заготовки имеют обезуглероженный поверхностный слой. Этот слой снижает предел выносливости металла, поэтому его следует удалить при механической обработке. Значения Т для основных видов заготовок и методов механической обработки. 3. Суммарное значение пространственных отклонений ρi-1 в расположении обрабатываемой поверхности относительно базовых поверхностей заготовки, оставшихся после выполнения предшествующего перехода. В минимальный припуск входят пространственные отклонения, имеющие самостоятельные значения, не связанные с допуском на выполняемый размер. Они могут быть заданы непосредственно как допустимая кривизна вала, коробление поверхностей, смещение и увод отверстия, непараллельность осей, неперпендикулярность, радиальное и торцевое биение и прочие, а также допуском на расположение, поверхности или оси, координирующим размером. Причинами пространственных отклонений могут быть: пространственные погрешности изготовления литейных форм и штампов; деформации детали в процессе обработки; погрешности взаимного положения рабочих элементов станка. Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 8.Правило базирования. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. Абсолютно твердое тело имеет шесть степеней свободы (3 перемещения и 3 вращения). Для того, чтобы придать телу необходимое положение и состояние покоя относительно выбранной системы отсчета, его надо лишить шести степеней свободы, наложив на него шесть двусторонних геометрических связей. Аналитическое определение положения абсолютно твердого тела сводится к заданию значений шесть независимых параметров, однозначно характеризующих его положение. С твердым телом связывают подвижную систему координат   а) б) Рис. 1. Определение положения абсолютно твердого тела. По первому способу (рис.1.а) положение подвижной системы координат в системе По другому способу (рис.1.б) положение подвижной системы координат в системе Неизменность их значений есть условие действия шести геометрических связей, наложенных на тело. Тело находится в неподвижном состоянии, если выполняются два условия: сумма всех активных сил, действующих на тело, и реакции равна нулю; в начальный момент скорость тела также равна нулю. Если в избранной системе отсчета требуется создать движение тела с определенной скоростью в одном или нескольких направлениях, то соответствующее число геометрических связей должно быть заменено таким же числом кинематических связей. Список литературы и источников: Основная литература: Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 9.Выбор технологических баз при изготовлении втулок. Точность механической обработки при восстановлении деталей зависит от правильного выбора технологических баз, который требует четкого представления о функциональном назначении поверхности деталей и размерной взаимосвязи между ними, об износе и повреждениях, которые претерпевают эти поверхности. В качестве технологических баз нельзя использовать поверхности, которые в процессе эксплуатации изнашиваются, иначе будет наблюдаться, нарушение координации между отдельными поверхностями деталей. Список литературы и источников: Основная литература: Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 10. Виды заготовок корпусных деталей. К группе корпусных деталей относятся корпуса редукторов подъемно-транспортных машин и оборудования, станины кузнечно-прессового оборудования и металлорежущих станков и другие подобные детали, характеризующиеся наличием расположенных определенным образом плоскостей и отверстий и предназначенные для соединения и координации взаимного положения основных узлов машины, агрегата, станка. Корпусные детали при всем многообразии конструкций можно разделить на две основные разновидности: призматические и фланцевые. Корпуса призматического типа, например корпус коробки передач, блок цилиндров двигателя, характеризуются большими наружными поверхностями и расположением отверстий на нескольких осях. У корпусов фланцевого типа базовыми поверхностями служат торцовые поверхности основных отверстий и поверхности центрирующих выступов или выточек. Корпусные детали выполняют литыми из серого чугуна и, реже, из стали. Отливки получают чаше всего литьем в песчаные формы. При изготовлении отливок большое значение придается их качеству. Конструкции литых заготовок (чугунных или стальных) корпусных деталей должны отвечать требованиям машинной формовки, т. е. толщина стенок в разных сечениях не должна иметь резких переходов. Конструкции заготовок корпусных деталей из цветных сплавов должны обеспечивать возможность литья в постоянные металлические формы. До отправки в механический цех у отливок удаляют литники и прибыли, термической обработкой снимают их внутренние напряжения, очищают поверхность, контролируют размеры, качество поверхности, твердость и др. Для корпусных деталей характерно наличие базовых поверхностей, а также основных и крепежных отверстий. Базовые поверхности корпуса стыкуются с другими узлами или агрегатами данной машины. Основные отверстия предназначены для монтажа опор валов. Крепежные отверстия необходимы для соединения корпусных деталей и их закрепления. 1.1 Требования предъявляемые к корпусным деталям Механическая обработка корпусных заготовок сводится главным образом к обработке плоскостей и отверстий, поэтому технологические требования, обусловливающие наименьшую трудоемкость обработки, определяют следующими основными условиями: 1) форма корпусной детали должна быть возможно ближе к правильной геометрической форме, например в поперечном сечении предпочтительнее форма четырехугольника; форма корпусной детали должна также предусматривать возможность ее полной обработки от одной базы: от плоскости и двух установочных отверстий на этой плоскости или от базовых отверстий в корпусе; 2) обработка плоскости и торцов отверстий по возможности должна выполняться на проход, для чего плоскости и торцы не должны иметь выступов; торцам отверстий необходимо придавать удобную форму для обработки их торцевой фрезой или цековкой; 3) корпусная деталь не должна иметь поверхностей, не перпендикулярных осям отверстий: 4) точно растачиваемые отверстия не должны иметь внутренних выступов, препятствующих растачиванию на проход; диаметры обрабатываемых отверстий внутри корпусной детали не должны превышать диаметров соосных им отверстий в наружных стенках детали; 5) в корпусных деталях следует избегать многообразия размеров отверстий и резьб. На диаметральные размеры основных отверстий задают допуски в пределах 5...8-го квалитетов точности. Допуски на межосевые расстояния основных отверстий и перпендикулярность осей отверстий задают в соответствии с назначением корпусных деталей, например для корпусов зубчатых и червячных передач в пределах 0,04...0,06 мм и выше. Отклонения от соосности отверстий принимают в пределах половины допуска на диаметральный размер соосных отверстий . Основные отверстия предназначены для монтажа опор валов. Шероховатость поверхности Rа = 2,5 ..., 0,63 мкм. Межосевые расстояния основных отверстий выдерживают согласно стандарту с допусками. Неперпендикулярность торцевых поверхностей корпусных деталей осям отверстий допускают в пределах 0,1... 1,0 мкм на 1 мм радиуса отверстия, эти поверхности обрабатывают с шероховатостью поверхности Rа =3,2...1,6 мкм. Отклонение от прямолинейности плоских поверхностей устанавливают в пределах 50...200 мкм на 100 мм длины. Поверхности разъема выполняют с шероховатостью поверхности Rа = 3,2...0,8 мкм. |