План конспек для выполнения СР по МДК 01.01. Планконспект для самостоятельных работ мдк 01. 01. Технологические процессы изготовления деталей машин Тема Научные основы технологии машиностроения для разработки тп изготовления деталей машин

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

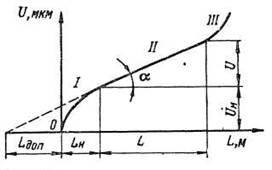

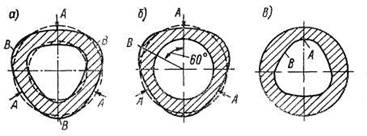

Лекция 10 Зависимость степени точности от инструмента и приспособления Погрешности связанные с неточностью и износом режущего инструмента Неточность режущего инструмента (особенно мерного инструмента типа разверток, зенкеров, протяжек, концевых пазовых фрез и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обусловливая появление систематических погрешностей формы и размеров обрабатываемых поверхностей. Однако в связи с тем, что точность изготовления режущего инструмента на специальных инструментальных заводах или в инструментальных цехах машиностроительных заводов обычно достаточно высока, неточность изготовления инструментов практически мало отражается на точности изготовления деталей. Значительно большее влияние на точность обработки заготовок оказывают погрешности режущего инструмента, связанные с его износом.  Рис. 2. Зависимость износа инструмента U от длины пути резания При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает отдаление вершины от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение радиуса расточки). В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа (участок ׀ на рис. 2), износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрашиванием отдельных неровностей и заглаживанием штрихов — следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается. Начальный износ Uн и его продолжительность Lн (т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной Lн пути резания, находится в пределах 500 — 2000 м (первая цифра соответствует хорошо доведенным инструментам3 вторая — заточенным инструментам). Второй период износа (участок ׀׀) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом Uo (мкм/км), определяемым формулой: Uo = U/L, где U — размерный износ в микрометрах на пути резания L; L — путь резания в зоне нормального износа в километрах. Длина L пути резания в период нормального износа при обработке стали резцами Т15К6 может достигать 50 км. Третий период износа (участок ׀׀׀) соответствует наиболее интенсивному катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при нормальной эксплуатации инструмента. Расчет износа режущего инструмента, влияющего на точность обработки, применительно к условиям нормального износа, протекающего в зоне ׀׀, обычно производят по формуле: U = Uo*L/1000, где U —размерный износ режущего инструмента, мкм; L —длина пути резания, м. Относительный (удельный) износ Uo режущего инструмента в значительной мере зависит от материала режущего инструмента и режима резания, материала обрабатываемого изделия и жесткости технологической системы станок — приспособление — заготовка— инструмент. При повышении жесткости технологической системы, способствующем уменьшению вибраций, износ режущего инструмента заметно снижается. Относительный износ резцов при растачивании жаропрочных материалов в 1,5—6 раз больше относительного износа резцов при наружном обтачивании тех же материалов, что объясняется менее благоприятными условиями резания при обработке отверстий. При увеличении подачи относительный износ несколько возрастает, так, в процессе точения термообработанной стали 35ХМ резцами Т15К6 при увеличении подачи от 0,1 до 0,28 мм/об и при скорости резания 4,0 м/с (240 м/мин) относительный износ повысился с 15 до 18 мкм/км, т. е. на 20 %. Однако в связи с тем, что путь резания при этом уменьшается в 2,8, общий износ уменьшился на 57 %. В связи с тем, что общий размерный износ инструмента обратно пропорционален подаче, а в ряде случаев увеличение подачи повышает общую размерную стойкость инструмента и при достаточной жесткости технологической системы повышает точность обработки. Применение широких резцов и других инструментов с выглаживающими фасками, позволяющих повысить подачу, способствует росту точности обработки при одновременном повышении ее производительности. Изменение глубины резания незначительно влияет на относительный износ инструмента. Заметное влияние на относительный износ оказывает задний угол резца. С увеличением заднего угла с 8 до 15° относительный износ резцов Т15К6 при точении термообработапной стали 35ХМ со скоростью 2,3 м/с (140 м/мин) возрос с 13 до 17 мкм/км, т. е. на 30 %. Это объясняется ослаблением режущей кромки и ухудшением условий отвода теплоты. Влияние усилия зажима заготовки на погрешность обработки Усилия зажима (закрепления) заготовок в приспособлениях, так же как и усилия резания, вызывают упругие деформации заготовок, порождающие погрешности формы обработанных заготовок. При постоянстве размеров заготовок и усилий зажима вызываемые ими погрешности формы деталей являются систематическими и могут быть вычислены по соответствующим формулам. При закреплении втулки в патроне происходит ее упругая деформация (рис. 3, а, б), причем в местах А приложения кулачков радиус заготовки уменьшается, а в точках В увеличивается.  Рис. 3. Схема возникновения погрешности формы отверстия в тонкостенной втулке а - упругая деформация втулки при закреплении в 3-х кулачковом патроне; б - форма отверстия после расточки; в - форма отверстия после раскрепления Погрешность геометрической формы обрабатываемого отверстия втулки определяется разностью наибольшего и наименьшего радиусов (рис. 3в). Погрешность формы обрабатываемой заготовки, связанная с ее упругой деформацией при закреплении в кулачковых патронах, зависит от числа кулачков. При форме кулачков, соответствующей форме заготовки, и наиболее полном прилегании зажимных поверхностей кулачков к поверхности заготовки погрешность геометрической формы втулки также снижается. Таким образом, на погрешности формы обрабатываемых заготовок большое влияние оказывают усилия их зажима в приспособлениях. Вместе с тем в определенных условиях существенными причинами возникновения погрешностей обрабатываемых заготовок могут явиться силы тяжести (деформации заготовок под действием собственной массы), центробежные силы (деформации неуравновешенных масс отдельных частей заготовок в момент их обработки) и остаточные напряжения заготовки. При одностороннем снятии припуска или снятии неравномерного припуска в обрабатываемой заготовке происходит перераспределение внутренних напряжений, образовавшихся в исходных заготовках при их литье, штамповке, термической обработке и других технологических операциях. Упругие деформации заготовок, вызываемые действием перечисленных сил, служат источником возникновения систематических погрешностей геометрической формы деталей. Погрешности вследствие нагрева При непрерывной работе станка происходит постепенное нагревание всех элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок. Тепловые деформации станков. Основными причинами нагревания станков и их отдельных частей (шпиндельных бабок, столов, станин и др.) являются потери на трение в подвижных механизмах станков (подшипниках, зубчатых передачах), гидроприводах и электроустройствах, во встроенных электромоторах, а также теплопередача от охлаждающей жидкости, отводящей теплоту из зоны резания, и нагревание от внешних источников (местное нагревание от близко расположенных батарей, солнечных лучей, охлаждение через фундамент). Важное влияние на точность обработки оказывает нагревание шпиндельных бабок. При работе станка происходят постепенное разогревание шпиндельных бабок и их смещение в вертикальном и горизонтальном (на рабочего) направлениях. При этом температура в различных точках корпуса бабки изменяется от 10 до 50 °С. Наибольшая температура нагрева наблюдается в местах расположения подшипников шпинделя и подшипников быстроходных валов, температура которых обычно на 30 — 40% выше средней температуры корпусных деталей, в которых они смонтированы . Для устранения погрешности обработки, связанной с тепловыми деформациями станка, производят предварительный прогрев станка его обкаткой вхолостую в течение 2 — 3 ч. Последующую обработку заготовок следует проводить без значительных перерывов в работе станка. Тепловые деформации инструмента. Некоторая часть теплоты, выделяющейся в зоне резания, переходит в режущий инструмент, вызывая его нагревание и изменение размеров При токарной обработке наибольшая часть погрешности, связанной с тепловыми деформациями технологической системы, обусловлена удлинением резцов при их нагревании. При точении легированной стали σв = 1080 МПа (110 кгс/мм2) резцами, снабженными пластинками Т15К6, с вылетом 40 мм и сечением 20х30 мм тепловое равновесие, при котором прекращается удлинение резца, наступает примерно через 20 — 24 мин непрерывной работы. В процессе обработки мягкой стали тепловое равновесие резца устанавливается через 12 мин непрерывной работы. При повышении скорости резания, глубины резания и подачи интенсифицируется нагревание, а следовательно, увеличивается удлинение резца. Большое влияние на удлинение оказывает вылет резца. Например, при уменьшений вылета резца с 40 до 20 мм удлинение сократилось с 28 до 18 мкм. Удлинение резца приблизительно обратно пропорционально площади поперечного сечения его стержня. С увеличением толщины пластинки твердого сплава удлинение резца уменьшается. Нагревание и удлинение резцов прямо пропорционально твердости обрабатываемого материала. В обычных условиях работы без охлаждения удлинение резца может достигать 30 — 50 мкм. При создании обильного охлаждения удлинение резцов уменьшается в 3 — 3,5 раза. Нагревание режущих инструментов, при фрезеровании, нарезании зуба и других операциях прерывистой механической обработки, выполняемых с охлаждением, оказывает заметно меньшее влияние на точность обработки, чем нагревание резцов. Тепловые деформации заготовки. Некоторая часть теплоты, выделяющейся в зоне резания, переходит в обрабатываемое изделие, вызывая изменение его размеров и появление погрешности обработки. При равномерном нагревании изделия возникает погрешность размеров, а при местных нагревах отдельных участков обрабатываемых изделий — коробление, приводящее к образованию погрешности формы. Нагревание обрабатываемого изделия зависит от режимов резания. При токарной обработке с увеличением скорости резания и подачи, т. е. с уменьшением продолжительности теплового воздействия на обрабатываемое изделие, его температура понижается. Например, при повышении скорости резания с 30 до 150 м/мин, неизменной глубине резания (3 мм) и подаче 0,44 мм/об температура заготовки понизилась с 24 до 11 °С. При повышении подачи с 0,11 до 0,44 мм/об, неизменной скорости резания (140 м/мин) и глубине резания 3 мм наблюдалось падение температуры заготовки с 36 до 11 °С. В случае увеличения глубины резания температура обрабатываемой заготовки возрастает. Так, при изменении глубины резания с 0,75 до 4 мм температура заготовки повысилась с 4 до 11 °С, скорость резания (130 м/мин) и подача (0,2 мм/об) оставались при этом постоянными. Нагревание обрабатываемых заготовок имеет существенное значение при изготовлении тонкостенных деталей. Во время обработки массивных заготовок влияние их нагревания на точность обработки невелико. Погрешности теоретической схемы обработки При обработке некоторых сложных профилей фасонных деталей сама схема обработки предполагает определенные допущения и приближенные решения кинематических задач и упрощения конструкции режущих инструментов, вызывающие появление систематических погрешностей обработки (обычно систематических погрешностей формы). Например, при нарезании зубчатых колес червячными фрезами теоретическая схема операции (качение нарезаемого зубчатого колеса по прямолинейной рейке осевого сечения червячной фрезы) заведомо нарушается наклоном канавки, образующей режущие лезвия фрезы, что ведет к появлению систематической погрешности эвольвентного профиля зуба. Аналогично возникают погрешности эвольвенты зуба в процессе его строгания долбяками в связи с нарушением правильного профиля последних при образовании переднего угла при заточке. При нарезании зуба модульными фрезами систематическую погрешность профиля зуба вызывает несоответствие количества нарезаемых зубьев расчетному числу, для которого спроектирована фреза. При фрезеровании и нарезании резьбы вращающимися резцами (вихревое нарезание) кинематическая схема операции предопределяет появление огранки (волнистости) поверхности резьбы, являющейся систематической погрешностью фор Виды погрешностей. виды погрешностей измерений и их выражение; понятие класса точности прибора; основные сведения о метрологических характеристиках средств измерений, погрешность установки заготовки. Погрешность закрепления при установке заготовки в трехкулачковом и цанговом патронах. Выбор видов связей в процессе производства машин - цель и задачи предмета, его связь с другими предметами; - перспективы развития автоматизации. Машина представляет собой не механическое соединение разнообразных деталей и совокупность разрозненных, независимых друг от друга явлений, происходящих в ней, а нечто единое целое, все составляющее которого (материалы, приданные им формы, размеры, относительные повороты) органически связанные между собой. Работа машины обеспечивается действием многочисленных связей между явлениями различного физического содержания. Производственный процесс реализует требуемые связи в изготавливаемой машине (изделии) с помощью своих связей между объектами и явлениями различного физического содержания. Производственный процесс реализует требуемые связи в изготавливаемой машине (изделии) с помощью своих связей между объектами и явлениями, сопровождающими его. Строение связей в производственном процессе предопределяется связями в конструкции изготавливаемой машины и экономическими соображениями. Поэтому связи производственных процессов имеют строгую направленность и целеустремленность. Связь – взаимообусловленность существования явлений, разделенных в пространстве и (или) во времени. Связь между какими-то объектами понимают как отношение между ними, при котором наличие (отсутствие) или изменение других объектов. Какое – либо общее свойство или признак, делающие возможной связь называется основанием связи. В машине существуют размерные, кинематические и динамические связи, с помощью которых она выполняет свое служебное назначение. Например, токарный станок. Размерные связи – используются при придании нужного относительного положения заготовке и инструменту в рабочем пространстве станка. Кинематические связи – используются для создания требуемого относительного движения. Динамические связи – обеспечивают процесс резания. Между операциями процесса и на каждой операции также действуют связи, обеспечивающие нужные размеры и их точность. Обработка заготовки сопровождается действием временных связей, образуемых затратами времени на выполнение операции. Проектирование машины, технического процесса, производственного процесса – выбор и целенаправленное построение строго определенных систем связей, действие которых и обеспечивает получение качественной продукции. Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 В результате изучения дисциплины студент должен знать: 1) Современные способы получения материалов и изделий из них с заданным уровнем эксплуатационных свойств. 2) Строение и свойства материалов; сущность явлений, происходящих в материалах в условиях эксплуатации изделий. 3) Методы формообразования и обработки заготовок для изготовления деталей заданной формы и качества, их технологические особенности. 4) Влияние условий технологической обработки и эксплуатации на структуру и свойства современных металлических и неметаллических материалов. Список литературы и источников: Основная литература: Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 |