План конспек для выполнения СР по МДК 01.01. Планконспект для самостоятельных работ мдк 01. 01. Технологические процессы изготовления деталей машин Тема Научные основы технологии машиностроения для разработки тп изготовления деталей машин

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

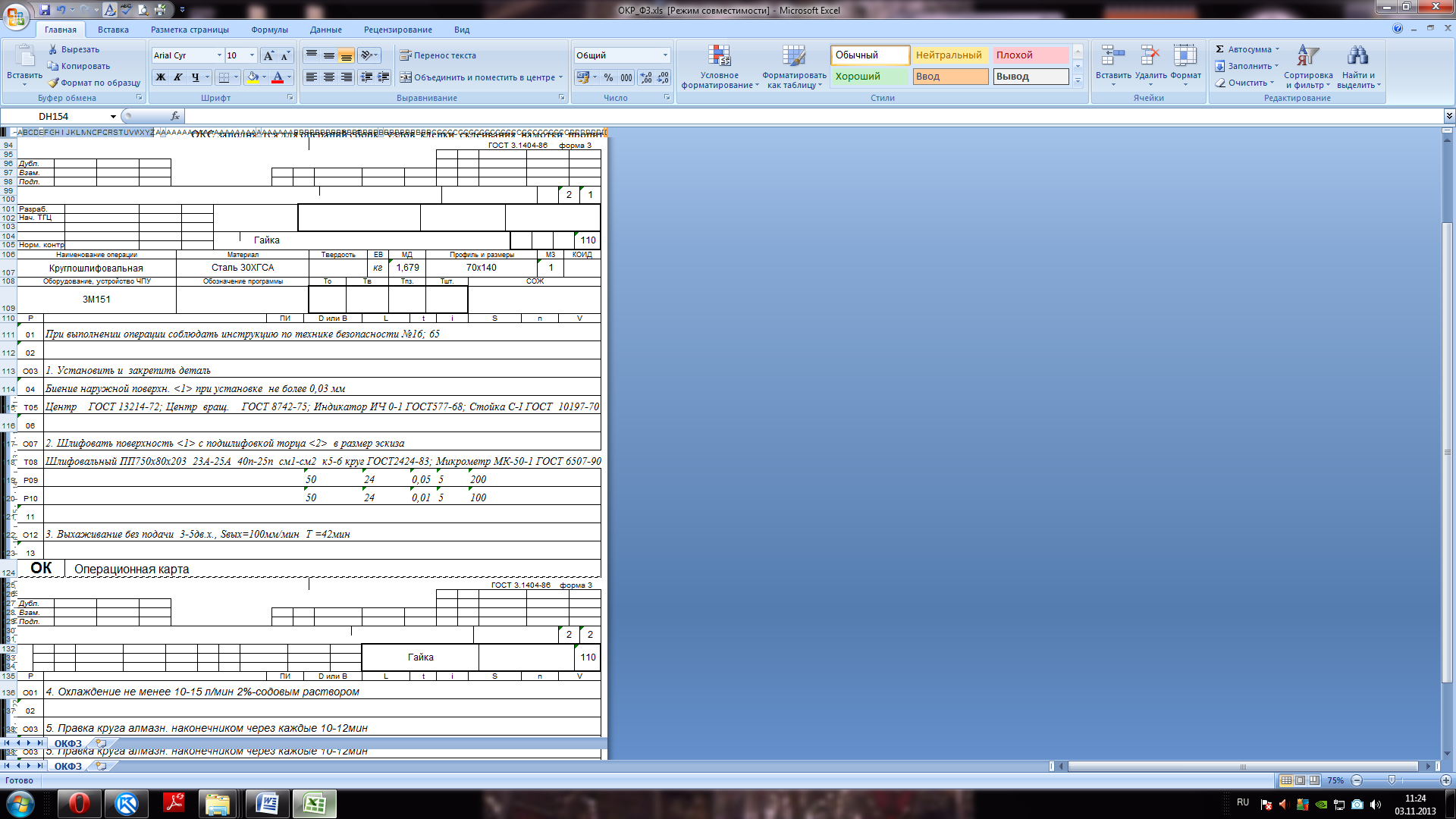

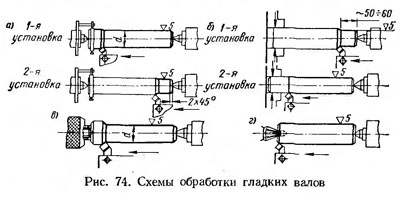

Список литературы и источников: Основная литература: Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 11. Суммарная погрешность при механической обработке. -основные понятия и положения технологии машиностроения; - теорию базирования; - закономерности процессов создания машин, определяющие её качество, производительность труда и себестоимость; - методы разработки технологического процесса изготовления машины; -основные задачи, связанные с построением эффективного процесса изготовления машины и методы их решения. Суммарная погрешность механической обработки появляется как результат совместного влияния причин, вызывающих появление погрешностей. Определить суммарную погрешность простым арифметическим сложением составляющих погрешностей нельзя, так как направление погрешностей может быть различным. Одна и та же причина в одних условиях может вызвать увеличение, а в других уменьшение размера детали после обработки. Меняется и степень влияния причин на точность обработки, т. е. величина получающейся погрешности. Поэтому чаще всего отдельные погрешности, возникающие при механической обработке, рассматривают как случайные, т. е. такие, о которых нельзя заранее сказать, когда они появятся и каково будет их действительное значение при обработке очередной заготовки. Суммарная погрешность, получающаяся в результате совместного действия ряда случайных погрешностей, где к — коэффициент, учитывающий закон распределения случайных погрешностей; бх, б2, . . бп — составляющие погрешности. При обработке резанием возникают следующие погрешности: бс — геометрическая погрешность станка (погрешность станка в ненагруженном состоянии), вызванная погрешностями изготовления деталей и сборки; Ьу — погрешность установки заголовки в приспособлении; 6П — погрешность изготовления инструмента; бн — погрешность настройки инструмента на размер; бр — погрешность измерений; би — погрешность, связанная с размерным износом инструмента; бд — погрешность, связанная с упругими деформациями технологической системы; бт — погрешности, вызываемые тепловыми деформациями элементов технологической системы; б0 — погрешности, вызванные внутренними напряжениями в заготовке. Список литературы и источников: Основная литература: Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 12. Литье под давлением. Сущность литья под давлением Выполняют машинным способом в металлические формы, называемые пресс-формами. Заполнение металлом пресс формы осуществляют после её смыкания через литниковые каналы, которые соединяют рабочую полость пресс-формы с камерой прессования машины для литья под давлением. Наружные очертания отливки образуются рабочей поверхностью сомкнутой пресс-формы, а внутренние отверстия и полости получают при помощи металлических стержней, которые извлекают из затвердевшей отливки в момент раскрытия пресс-формы. Стержни имеют механически привод в виде реек, шестерен, зубатых секторов, клиньев, эксцентриков, кинематически связанных с механизмом раскрытия пресс формы. Металл заливают в камеру прессования и запрессовывают внутрь рабочей полости пресс-формы. После кристаллизации отливки происходит раскрытие пресс-формы для извлечения отливки, при этом отдельная часть остается неподвижной, а остальные части отводятся гидроприводом. Отливка удерживается в подвижной части и перемещается с ней до соприкосновения с выталкивателями, которые выталкивают отливку из подвижной части пресс-формы. Отливка может быть извлечена из раскрытой пресс формы при помощи манипулятора или робота. Для предотвращения сваривания рабочей поверхности пресс-формы с отливкой и облегчения извлечения отливки полость пресс-формы покрывают составами в виде паст или распыляющих жидкостей, содержащих порошки металлов, графит, сульфид молибдена. Преимущественно используют сплавы на основе меди, алюминия, цинка, свинца, сурьмы, которые оказывают незначительное тепловое воздействие на пресс-формы. Разгар и деформация пресс-форм приводят к потере точности и чистоты поверхности отливок. Для сохранения постоянства размеров пресс-формы делают водоохлаждение. В последнее время все шире начинают использоваться тугоплавкие сплавы, например, стали, требующие очень дорогих пресс-форм с жаропрочными вставками из сплавов на основе молибдена. Внутренние полости в отрезках поучают при помощи латунных стержней. После кристаллизации стальной отливки латунный стержень остаётся внутри неё, при высокотемпературном отжиге он выплавляется из отливки, оставляя после себя полость. Отливки, полученные литьём под давлением, отличаются чистотой поверхности и точностью, соответствующей 4 классу. Допуски на размеры находятся в пределах от ±0,075 до ±0,18 мм. Литьё под давлением экономически целесообразно для крупносерийного и массового производства точных отливок из легкоплавких сплавов. Трудоёмкость изготовления отливок литьём под давлением в литейных цехах снижается в 10-12 раз, трудоёмкость механической обработки снижается в 5-8 раз. Данный способ литья нашёл широкое применение в автомобильной, авиационной, электротехнической, приборостроительной, санитарно-технической отраслях промышленности. Часто отливки, изготовленные литьём под давлением, армируют для упрочнения. Конструктивные элементы из других более прочных или износостойких сплавов предварительно получают механической обработкой или холодной листовой штамповкой и вкладывают в пресс-форму перед заполнением её металлом. При литье год давлением цинковых сплавов пресс-формы выдерживают без разрушения и потери точности 1 млн. заполнении металлом, магниевых сплавов - 250 тыс. заполнений, алюминиевых сплавов - 100 тыс., медных ставов - 5000 заполнений. При получении отливок на литейных машинах с холодной камерой прессования (схема, а, б) необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни и отливка выталкивателями удаляется из формы. При получении отливок на машинах с горячей камерой прессования (схема, в) сплав из тигля нагревательной печи самотёком поступает в камеру прессования. После заполнения камеры прессования срабатывает автоматическое устройство (реле времени, настроенное на определённый интервал), а поршень начинает давить на жидкий сплав, который через обогреваемый мундштук и литниковую втулку под давлением поступает по литниковым каналам в оформляющую полость формы и кристаллизуется. Через определённое время, необходимое для образования отливки, срабатывает автоматическое устройство на раскрытие формы, и отливка удаляется выталкивателями. У полученных отливок обрубают (обрезают) заливы (облой), элементы литниковых систем, затем их очищают вручную или на машинах; если необходимо, производят термообработку. Для этого метода литья характерны высокая скорость прессования и большое удельное давление [30--150 Мн/м2 (300--1500 кгс/см2)] на жидкий сплав в форме. Качество отливок зависит от ряда технологических и конструктивных факторов, например выбора сплава, конструкции отливки, литниковой и вентиляционной систем, формы, стабильности температуры сплава и формы, вакуумирования формы для предупреждения образования пористости и т. д. Метод обеспечивает высокую производительность, точность размеров (3--7-й классы точности), чёткость рельефа и качество поверхности (для отливок массой до 45 кг из алюминиевых сплавов -- 5--8-й классы чистоты). Производительность машин от 1 до 50 заливок в мин. Применяют многогнёздные формы, в которых за 1 заливку изготовляют более 20 деталей. Список литературы и источников: Основная литература: Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 13. Качество обработанной поверхности. Понятие о качестве обработанной поверхности. Эксплуатационные характеристики деталей (износостойкость, стойкость против коррозии, прочность, величина сил трения и др.) в значительной степени зависят от качества поверхности. Под качеством поверхности деталей понимают физико-механическое и геометрическое состояние поверхности. С физико-механической точки зрения качество поверхности определяют отклонение физических и механических свойств поверхностного слоя металла от его свойств в середине детали. При каждом методе обработки происходит изменение поверхностного слоя. Так при резании возникают структуры, микротвердости (степень и глубина наклепа), возникают остаточные напряжения. В процессе резания происходит пластическое деформирование слоя металла и изменение структуры. Металл в результате пластического деформирования становится упрочненным: увеличивается прочность и появляются остаточные напряжения. Степень упрочнения и глубина упрочненного слоя зависят от метода обработки, режима резания, геометрии состояния (остроты) рабочей кромки инструмента и свойств исходного металла, скорости резания. Знак остаточных напряжений зависит от режима и метода обработки. Так при обтачивании с малой скоростью в поверхностном слое возникают сжимающие напряжения, а при больших скоростях растягивающие. При выборе режимов резания следует учитывать, что остаточные напряжения сжатия в поверхностном слое увеличивают усталостную прочность, растяжение - снижают. Внутренние напряжения могут с течением времени приводить к изменению формы детали. При горячей обработке (горячая штамповка, литье, прокатка) поверхностный слой обезуглероживается на глубину 50-200 мк, у холоднотянутой калиброванной стали наблюдается частичное обезуглероживание до 70 мк. Обезуглероживание поверхностного слоя имеет место и при резании, когда возникают значительные температуры (например, шлифование). С геометрической точки зрения качество поверхности оценивается следующими параметрами: - макронеровностью, - волнистостью, - микронеровностью (шероховатостью). Под макронеровностью понимают единичные, неповторяющиеся регулярно отклонения поверхности от номинальной формы с малой высотой и очень большим числом (для цилиндрических деталей- овальность сечения, криволинейность, огранка, конусность, бочкообразность, выгнутость и т.д.). Список литературы и источников: Основная литература: Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 23. Структура абразивного инструмента. Связки для абразивных инструментов. Абразивные зерна в инструменте закрепляются при помощи цементирующего вещества - связки. От связки во многом зависит режущая способность и экономичность абразивного инструмента, а также качество обработанной поверхности. Связки бывают органические, минеральные (керамические) и металлические. Органические связки. К органическим связкам относятся бакелитовая, вулканитовая, эпоксидная, глифталевая. Бакелитовая связка делается из искусственной смолы - фенола и формалина. Круги на этой связке обладают высокой прочностью и упругостью, допускают большие окружные скорости. Вулканитовая связка получается путем вулканизации каучука. Круги на вулканитовой связке по сравнению с бакелитовой более упруги и плотные, обладают большим полирующим действием. Но она имеет следующие недостатки: менее прочна и теплостойка. При температуре 150 °С связка размягчается, и абразивные зерна вдавливаются в нее; круги из нее делаются ограниченной твердости - СМ, С, СТ и Т. Глифталевая связка (ГФ) представляет собой синтетическую смолу, состоящую из глицерина и фталевого ангидрида. Круги на этой основе имеют повышенную упругость и применяются в основном для отделочного шлифования закаленных сталей. Минеральные связки. К ним относятся керамическая, магнезиальная, силикатная связки. Керамическая связка (К) состоит из различных материалов: огнеупорной глины, полевого шпата, кварца, талька, мела, жидкого стекла, корундовой пыли и других веществ, взятых в определенных количествах в зависимости от твердости круга. Керамическая связка делается плавящаяся (стекловидная) и спекающаяся (фарфоровидная). Первую в основном используют для изготовления электрокорундовых кругов, вторую - карборундовых. Магнезиальная связка (М) состоят из магнезита и хлористого магния. Эта связка гигроскопична, круги на них мало нагревают деталь, но малостойки. Применяются редко при плоском шлифовании, для кругов, изготовленных из естественного корунда и наждака. Силикатная связка (С) состоит из жидкого стекла, глины, мела и др. Она достаточно прочна, но мало сцепляется с абразивными зернами, меньше нагревает шлифуемую деталь, чем керамическая связка. Круги на этой связке также применяются редко. Порошковую связку применяют в кругах, служащих для предварительной обработки или окончательной при шероховатости шлифуемой поверхности не выше Ra = 0,63 мкм. Наиболее распространенной из металлических связок является смазка на бронзовой основе Ml и ее разновидностей, а также связка М5 на цинково-алюминиевои основе и ее разновидностей: ТМ2, М013, МВ1 и др. Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 25. Основы технического нормирования. Точение является наиболее распространенным методом обработки наружных, внутренних и торцовых поверхностей тел вращения (цилиндрических, конических, сферических и фасонных поверхностей). Точение выполняется на токарных станках токарными резцами различных типов. Заготовку крепят в шпинделе станка, и она вращается, а резец, закрепленный в резцедержателе, совершает продольное или поперечное поступательное движение. где D—диаметр заготовки, мм d — диаметр детали, мм 2.2. Определение частоты вращения шпинделя. 2.3. Определение скорости резания. 2.4. Определение скорости движения подачи. 2.5. Определение основного машинного времени,  2.6. Определение длины рабочего хода. Lрез –длина резания, мм. У - величина врезания, мм; Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 26. Нормы времени и ее составляющие.  где То – основное (машинное) время – часть штучного времени, затрачиваемого на достижение цели данной технической операции (перехода) по качественному (количественному) изменению предмета труда; Sмин = So*n (мм/мин) - минутная подача Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 27. Составляющие вспомогательного времени и их определение. Вспомогательное время нормируют по следующим элементам или комплексам приемов: (Общемашиностроительные нормативы времени на работы, выполняемые на металлорежущих станках. М., 1984) Туст - вспомогательное время на установку и снятие детали. Зависит от массы заготовки, типа приспособления, типа привода (ручной или механический) (стр.56-109 “Общемашиностроительные нормативы времени”). Нормативное время на установку и снятие детали предусматривает выполнение следующей работы: установить и закрепить деталь, включить и выключить станок, открепить и снять деталь, очистить приспособление от стружки; Тпер – вспомогательное время, связанное с переходом. (на подвод инструмента к детали, включение и выключение подачи, отвод инструмента в исходное положение, смена инструмента, повороты делительных устройств и т.д. (стр.110-178) Тизм – вспомогательное время на контрольные измерения. Нормами вспомогательного времени на измерение (стр.196-223) следует пользоваться только для определения времени на конкретные измерения после окончательной обработки поверхности. Тв=Туст+Тпер+Тизм Норма времени на операцию.  Штучно-калькуляционное время (партия деталей 100 штук):  Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 28. Силы резания при токарной обработке. Цель работы: научиться производить расчет составляющих силы резания и мощности резания табличным и аналитическим методом. Самостоятельно работать со справочной и методической литературой; пользоваться инженерными калькуляторами. Краткие теоретические сведения. Точение является наиболее распространенным методом обработки наружных, внутренних и торцовых поверхностей тел вращения (цилиндрических, конических, сферических и фасонных поверхностей). Точение выполняется на токарных станках токарными резцами различных типов. Заготовку крепят в шпинделе станка, и она вращается, а резец, закрепленный в резцедержателе, совершает продольное или поперечное поступательное движение. 2.1.1. Значение коэффициента Ср и показатели степени х,у,n. Таблица 22 [1, с273..274]. 2.1.2. Поправочные коэффициенты. Kмр- для стали и чугуна. Таблица 9 [1, с.264] Кмр- для цветных сплавов. Таблица 10 [1, с.275] Таблица23 [ 1, с.275]. 2.2. Определение силы резания табличным методом. Карта Т-5 [2, c.35..36]. Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 30. Заполнение операционной карты. В поименованных графах вносится информация: - код, наименование оборудования должны соответствовать указанным в МК; - в обозначении входящих деталей, узлов, материалов указываются только номера деталей, узлов, а для материалов - только их марка из одного слова; - в обозначении инструмента, приспособлений указывается наименование и шифр. Пример: штангенциркуль ШЦ-1;125-0,1; подставка специальная. Если требуется несколько наименований и типов приспособлений, то они записываются через точку с запятой. Пример: молоток 100; отвертка 0,8 х 240. Для специального инструмента допускается записывать только его наименование без заводского номера. Графы "Код, наименование оборудования" вносятся только на первом листе ОКС. На втором и последующих листах они не вносятся, а высота самого блока соответственно уменьшается. ОКС заполняется для операций сборки узлов, клепки, склеивания, намотки, пропитки, сушки, пайки, электромонтажа, настройки и испытания изделий. . В тексте переходов должны записываться полные наименования и обозначения деталей и узлов, а также полные наименования (длинные наименования следует сокращать до одного двух слов) марки материалов. Информация в строках "Л/К" предназначена для комплектовки перехода, в них повторяются обозначения всех деталей и узлов, установленных в данном переходе с указанием их количества. Для материалов указывается только их марка, причем для них в графе "кол-во " ставится 1.  Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 31. Основные схемы обработки. Обработка гладких валов. Выбор технологической схемы обработки. В предыдущем параграфе было указано, что наиболее экономичным и производительным методом получения гладких валов является изготовление их из калиброванной стали без всякой дополнительной обработки по наружной цилиндрической поверхности. Однако во многих случаях в качестве заготовок для гладких валов применяется сортовой прокат. В таких случаях задача усовершенствования процесса обработки сводится к выбору рациональной схемы обтачивания. Наилучшие результаты дает применение для обработки гладких валов специальных бесцентровых валообточных станков.  Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 |