План конспек для выполнения СР по МДК 01.01. Планконспект для самостоятельных работ мдк 01. 01. Технологические процессы изготовления деталей машин Тема Научные основы технологии машиностроения для разработки тп изготовления деталей машин

Скачать 3.42 Mb. Скачать 3.42 Mb.

|

|

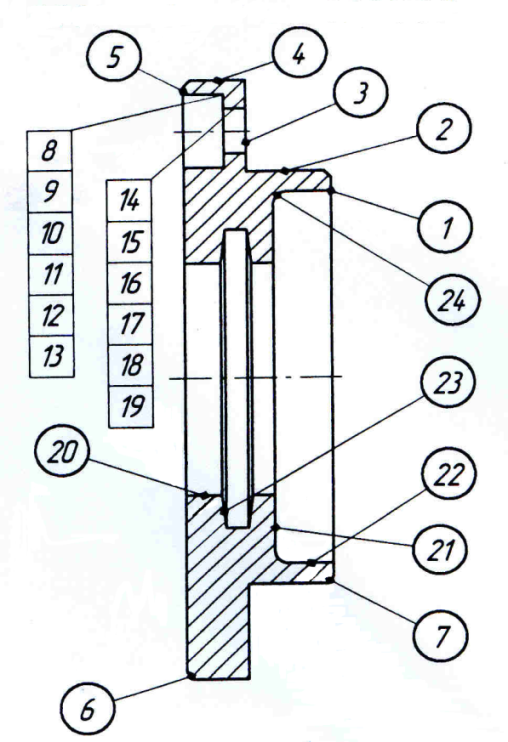

Тема 1.2. Проектирование ТП обработки деталей на металлорежущих станках 44. Анализ рабочего чертежа Перед началом разработки технологического процесса студенту необходимо оформить технологический чертеж детали по правилам, изложенным в работах [2, 20]. При разработке технологического чертежа изображают деталь без размеров и производят присвоение номера каждой поверхности, подлежащей обработке, следующим образом: расстановка номеров поверхностей деталей производится против часовой стрелки, начиная с крайнего правого торца. Нумеруются все поверхности детали, как бы мала ни была их протяженность (рис. 11). Студент оценивает состояние каждой поверхности детали и все сведения сводит в таблицу (табл.1). Таблица 1 Состояние поверхности детали

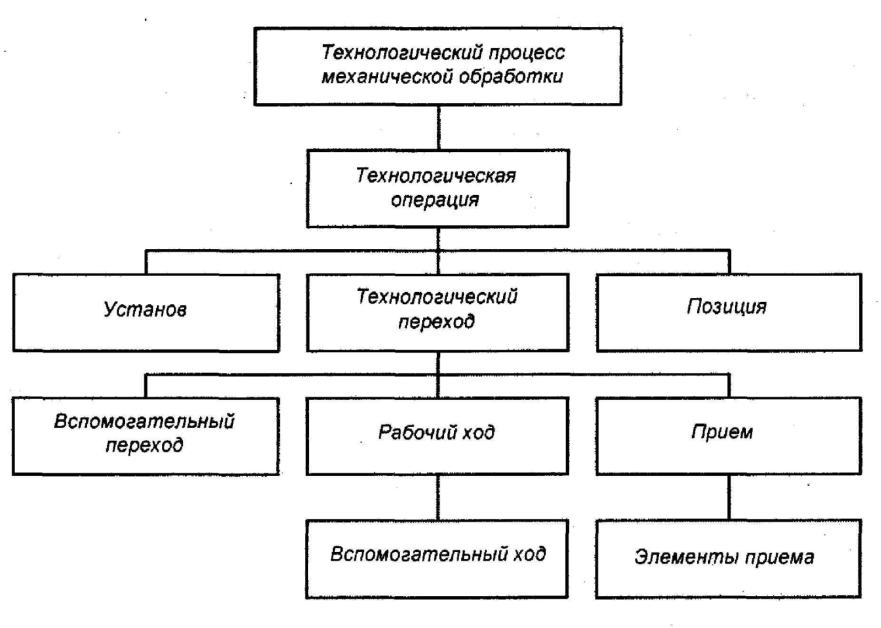

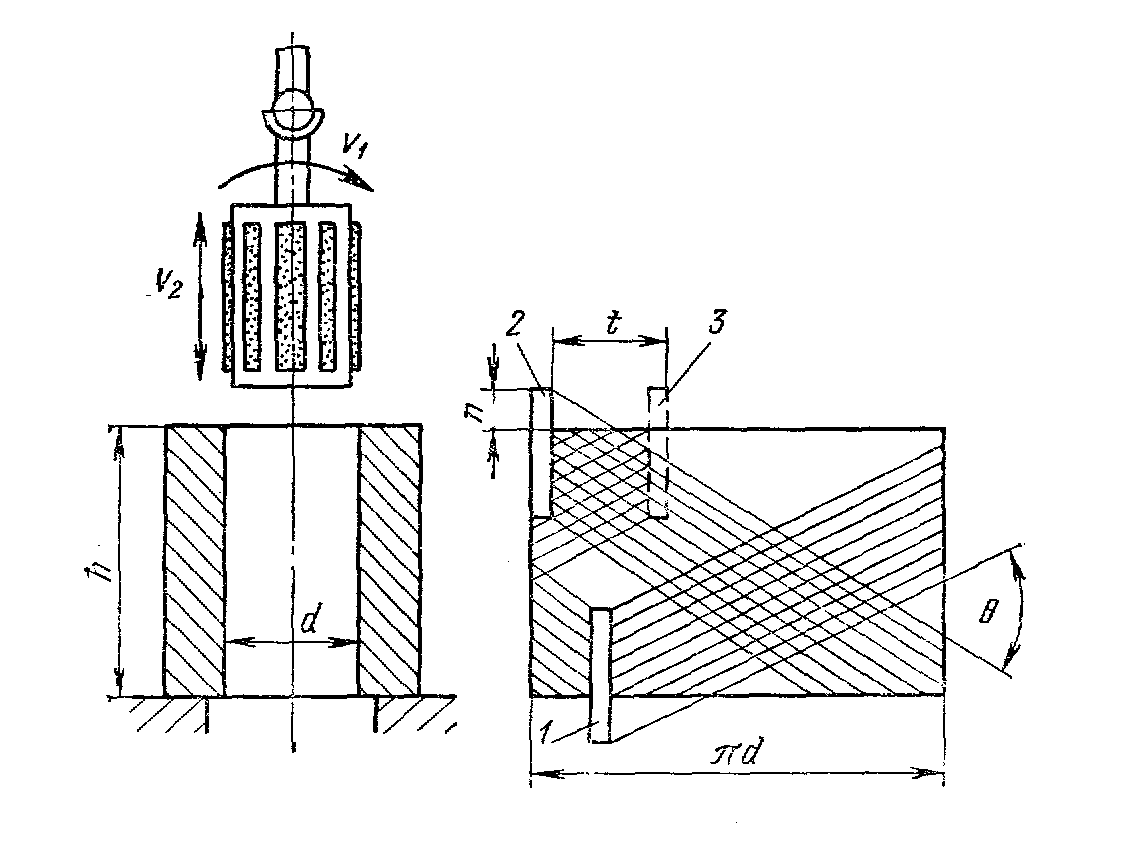

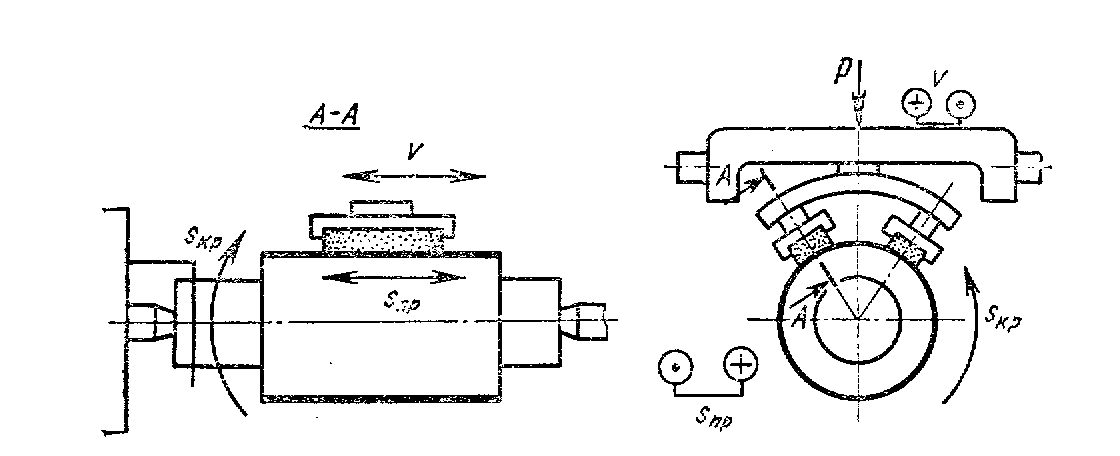

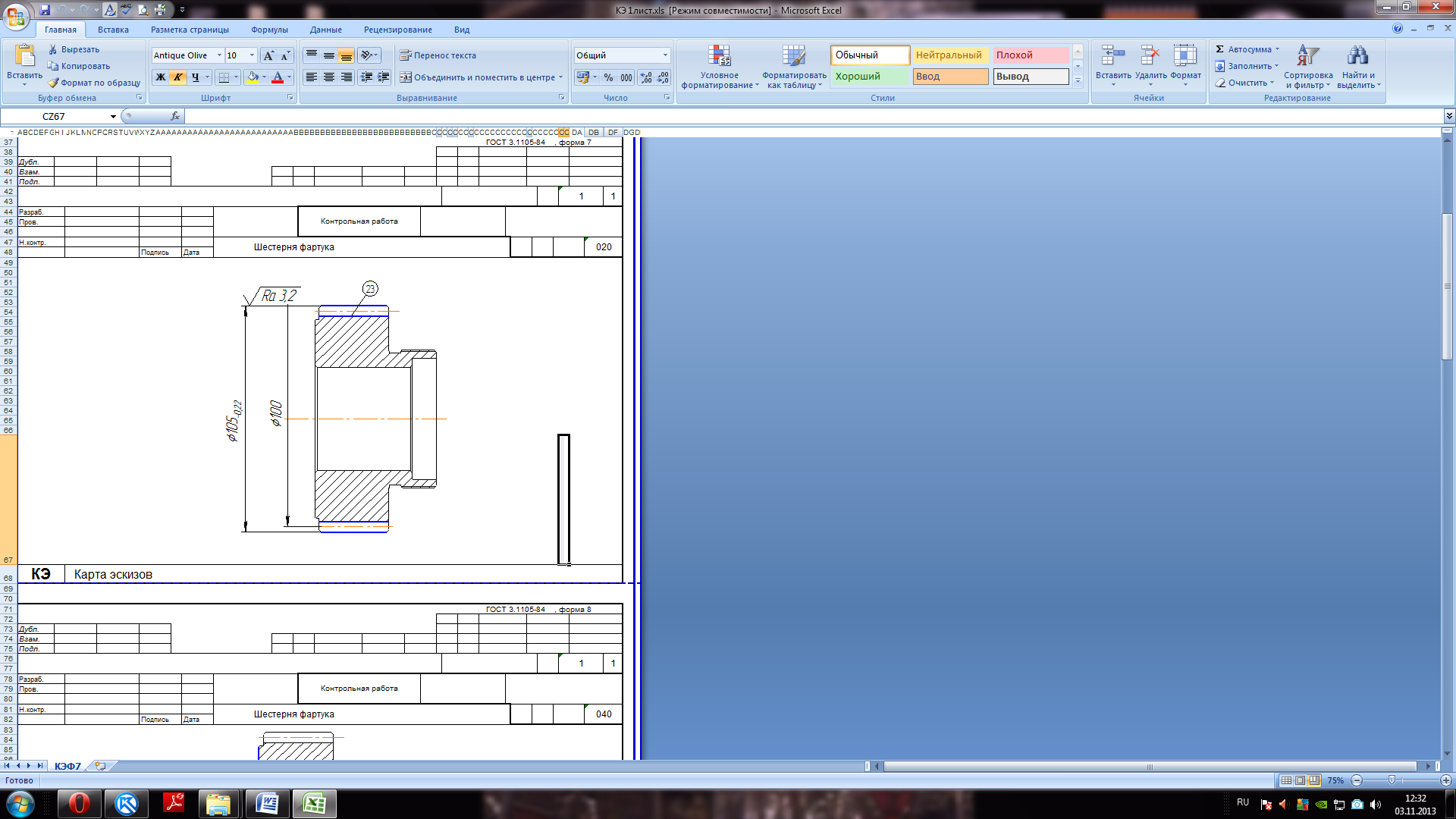

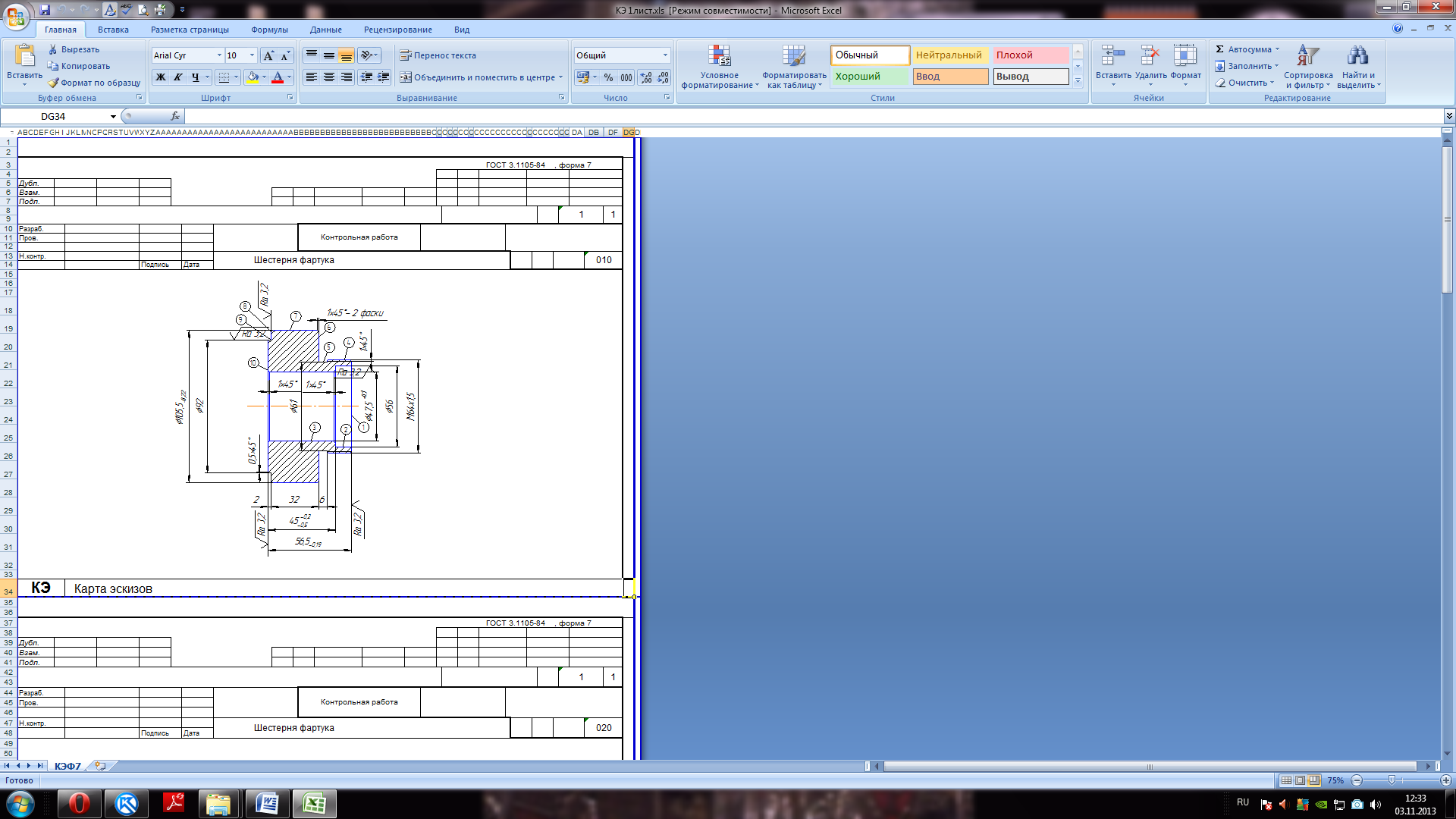

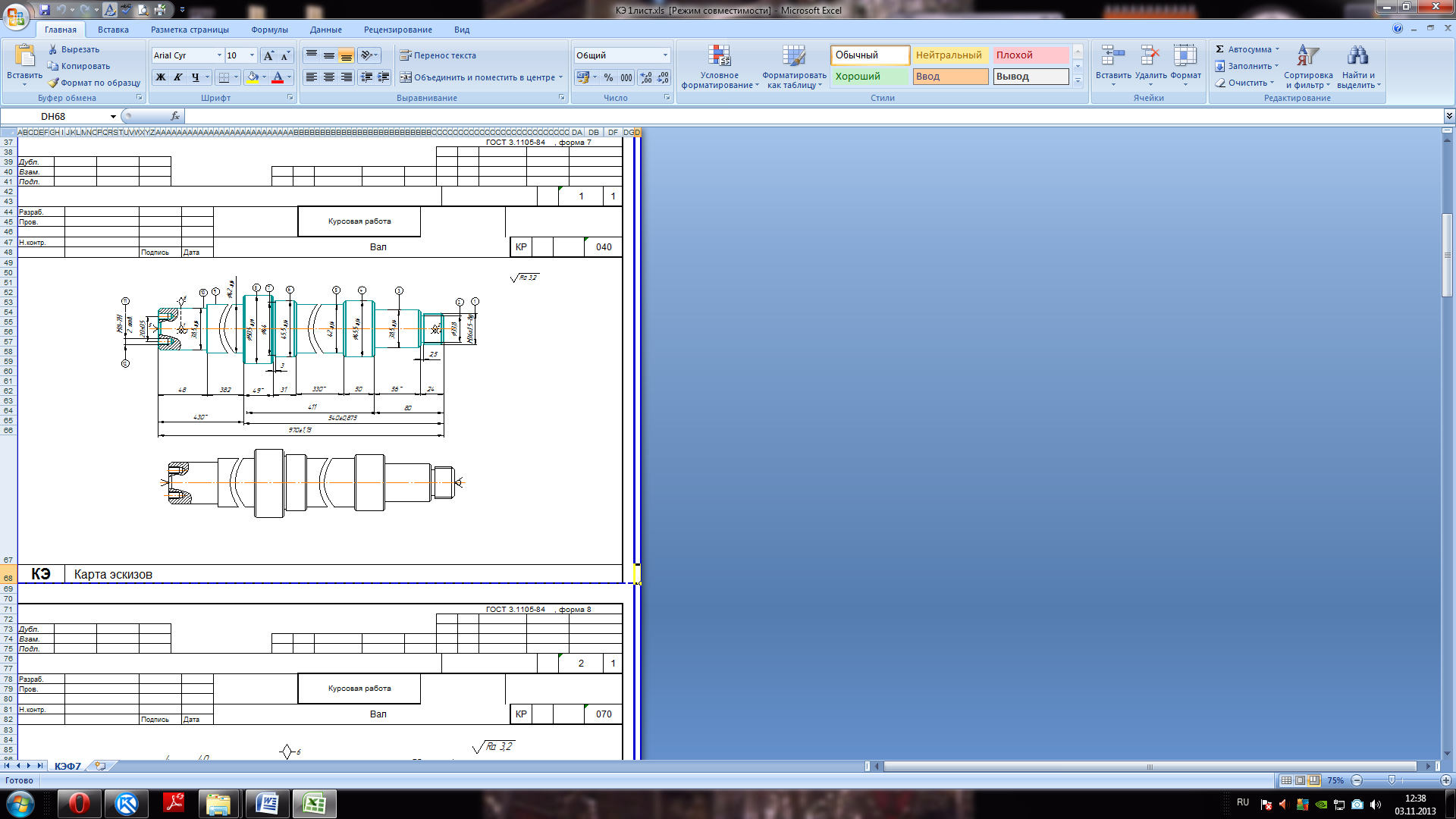

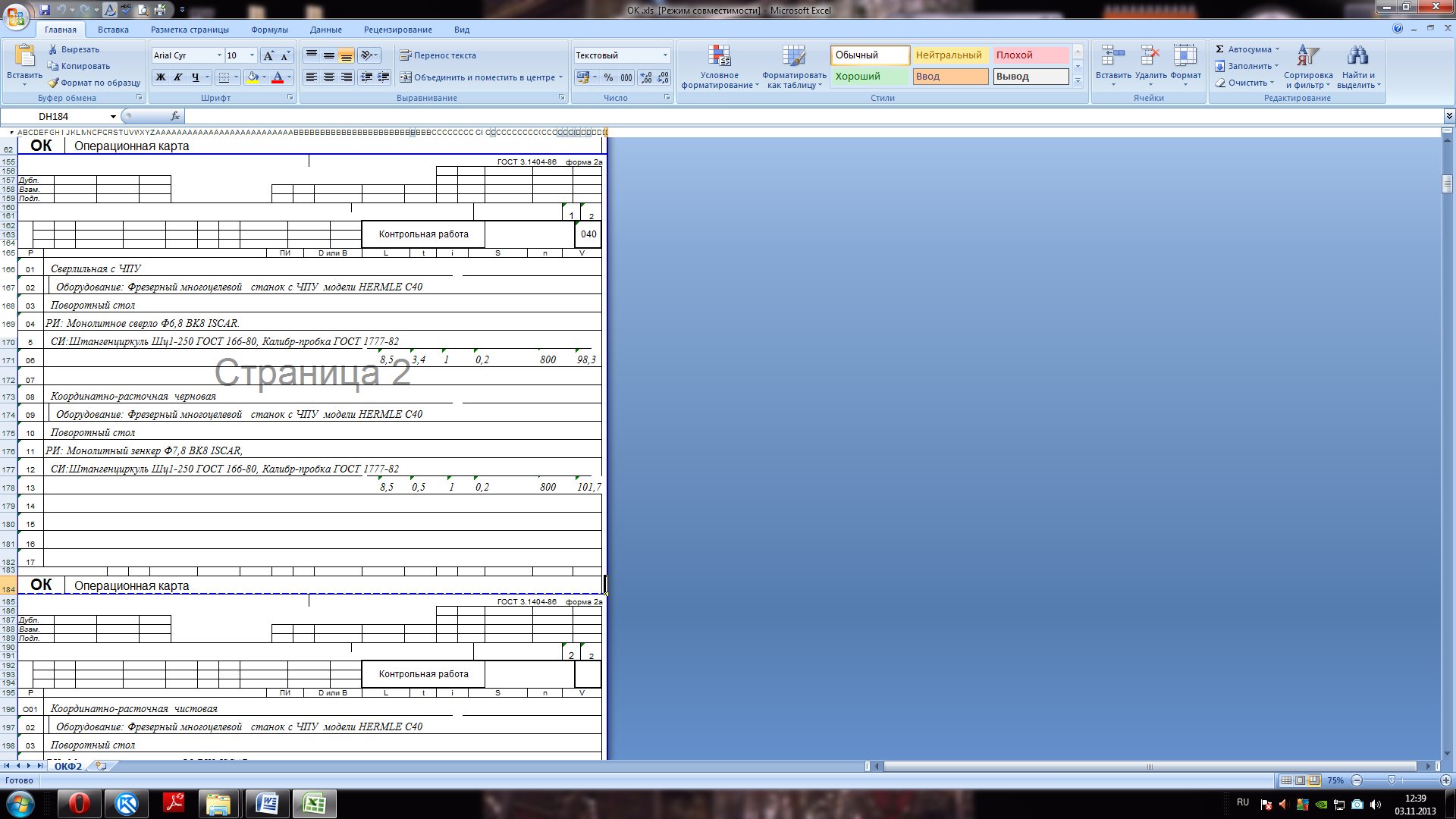

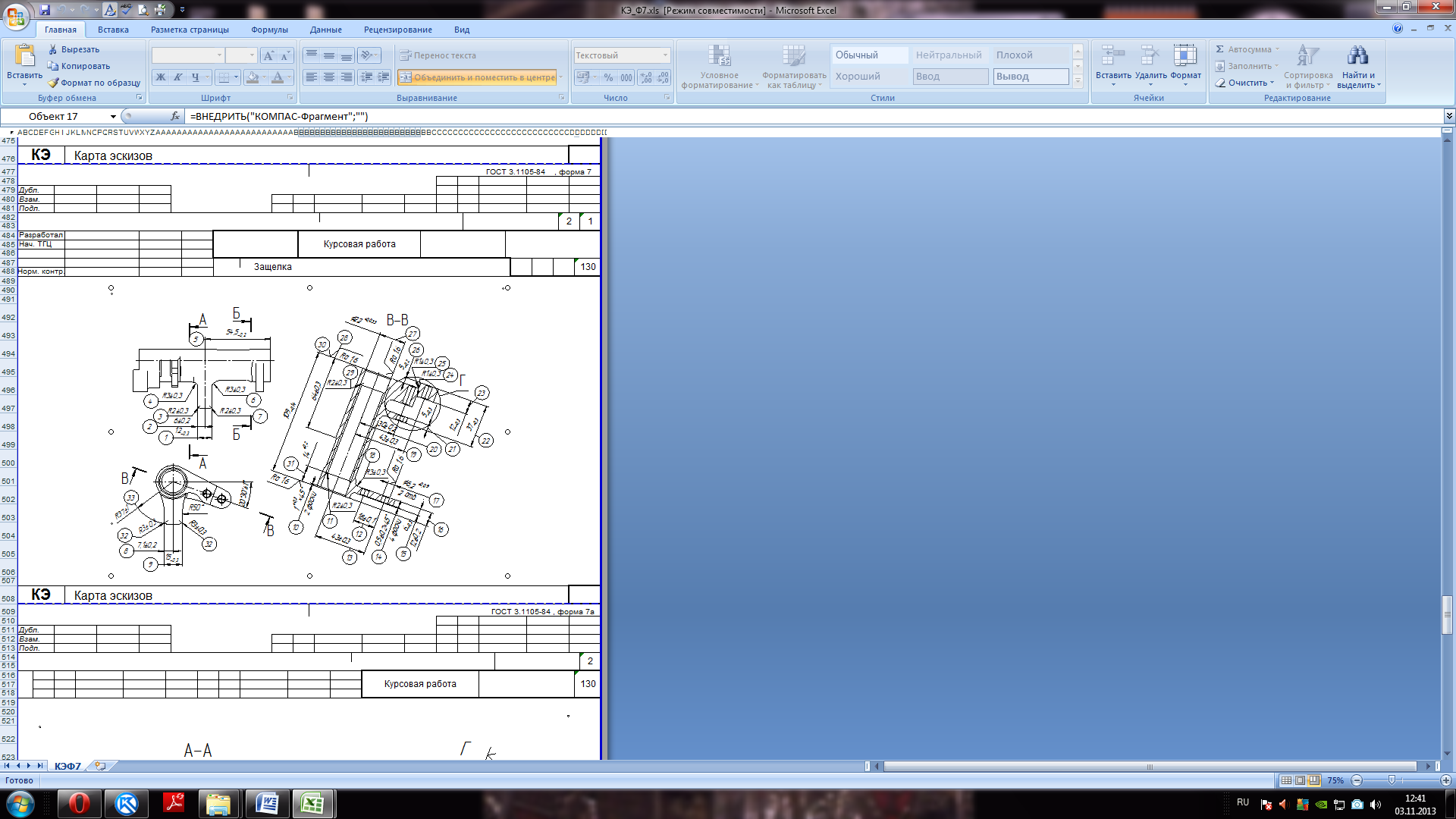

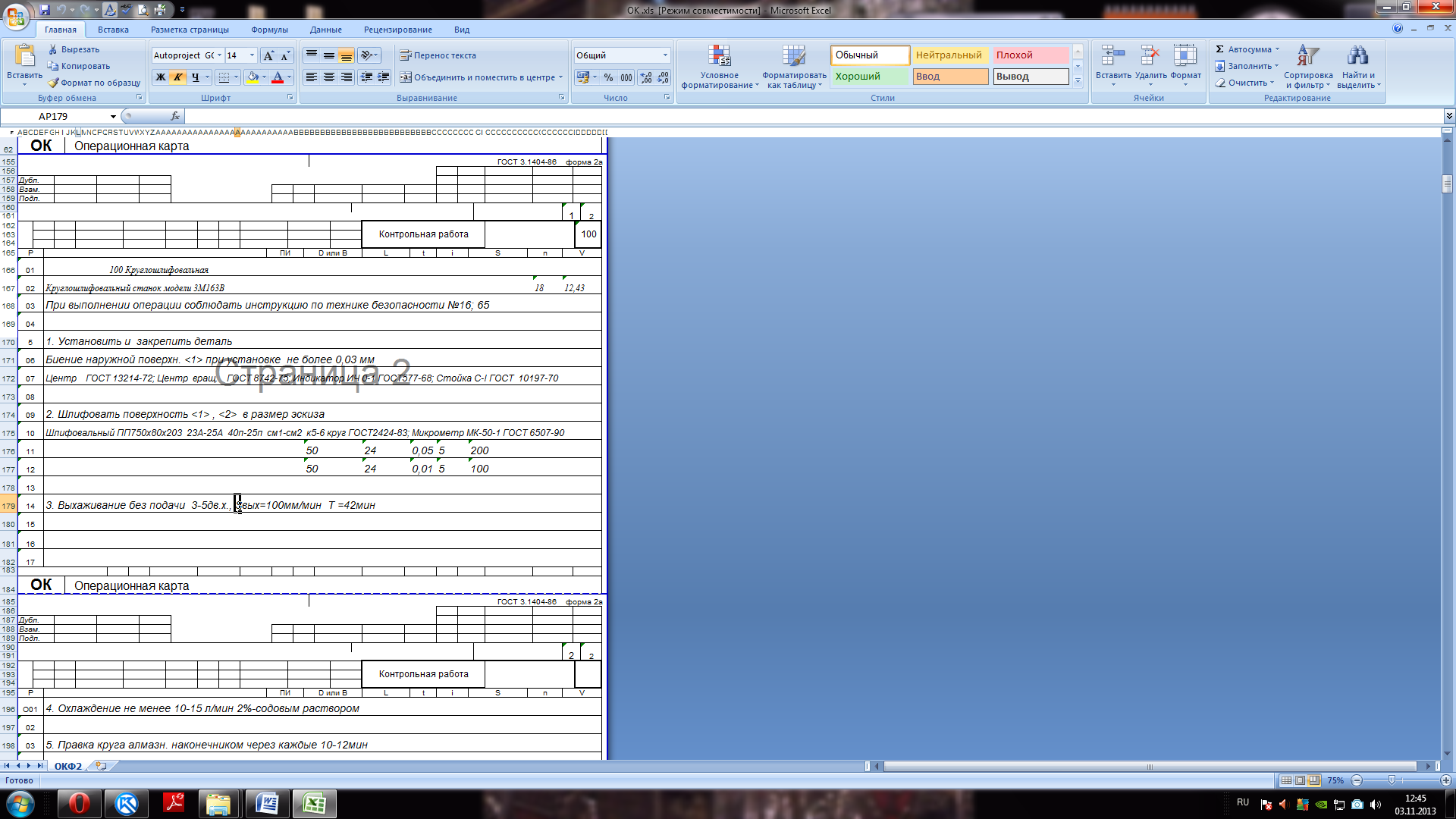

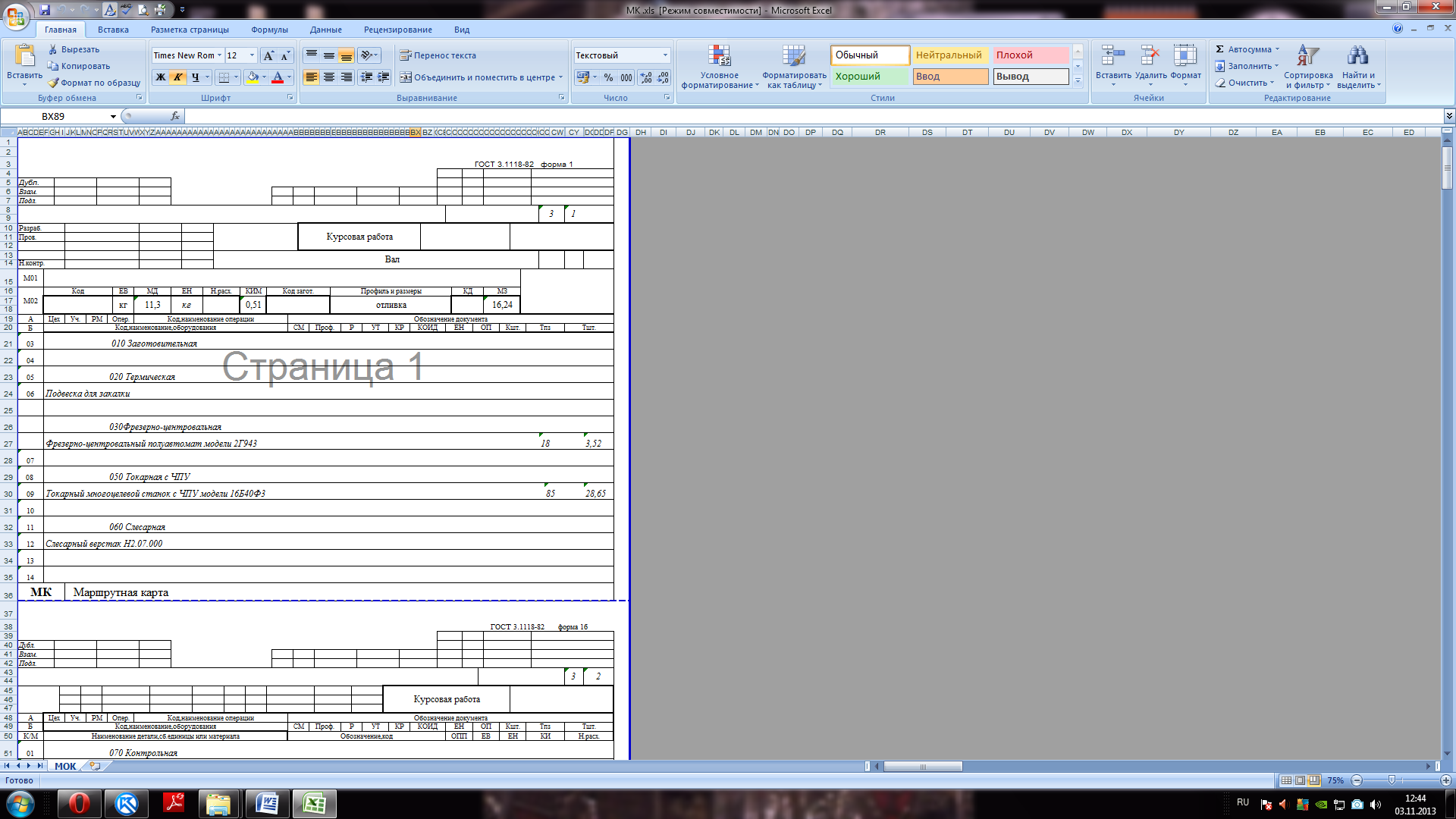

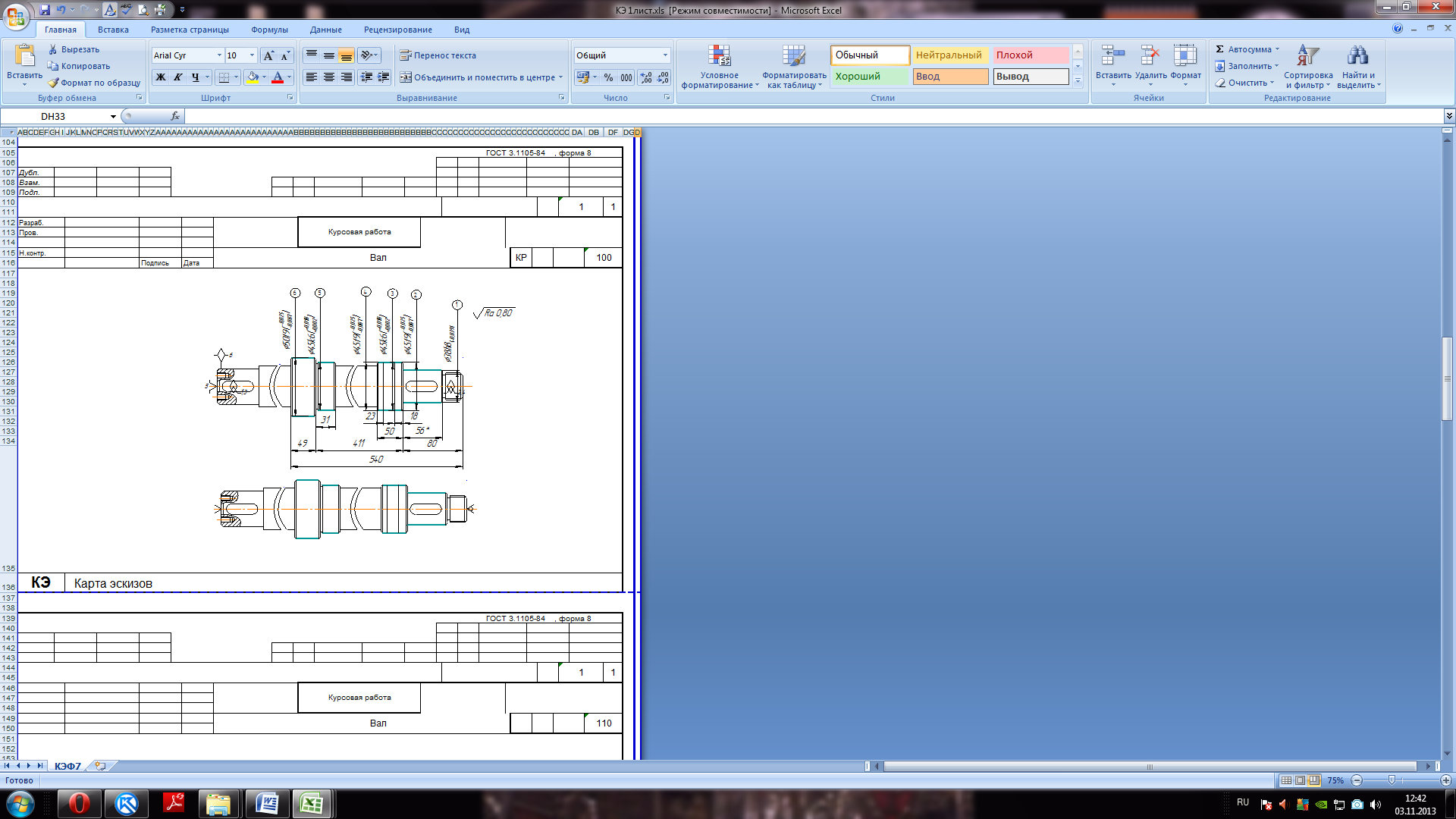

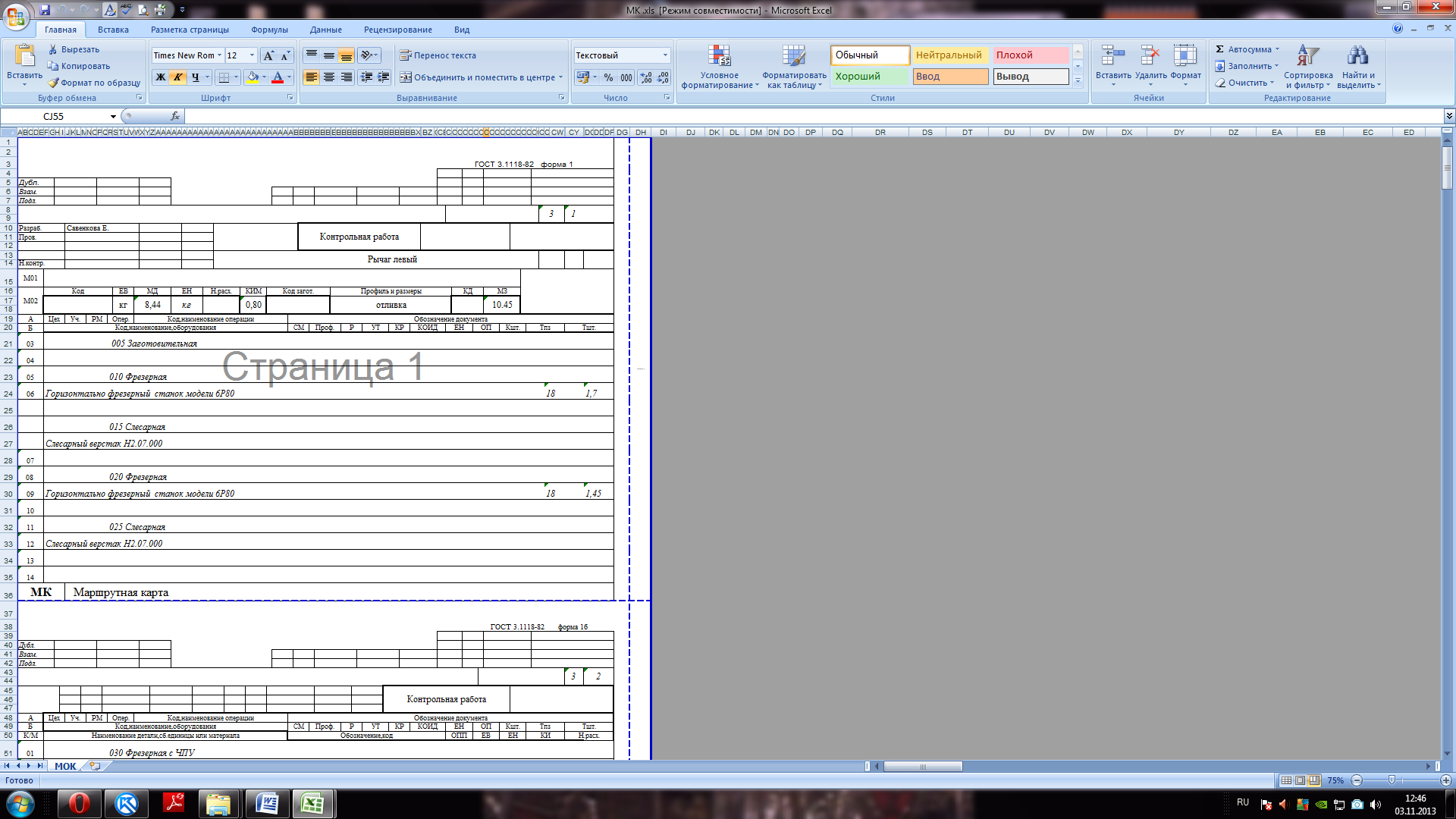

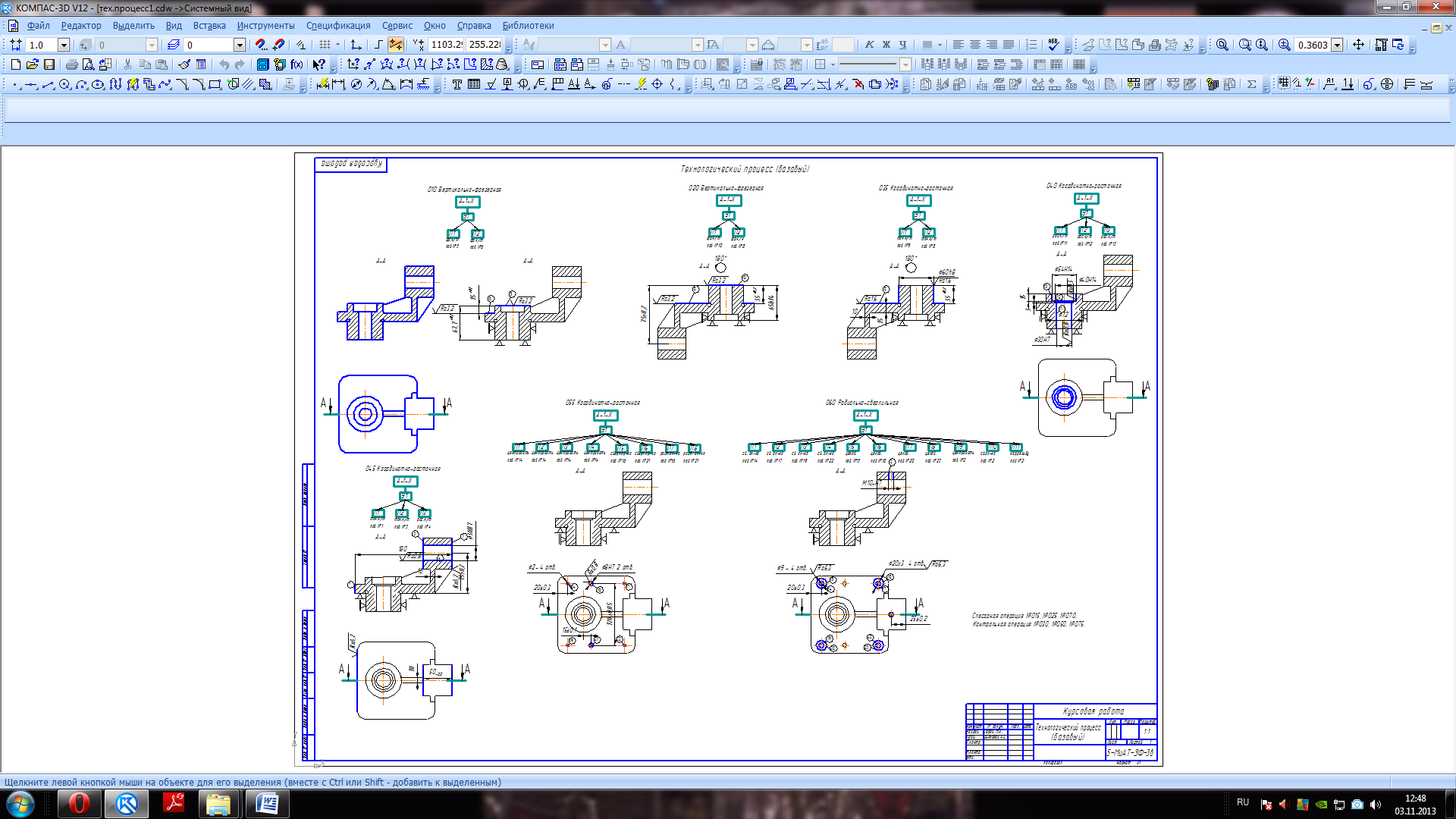

Р и с. 11. Технологический чертеж При наличии на поверхности детали различных свойств (точности, шероховатости, термообработки и т.д.) каждый участок рассматривается как отдельный элемент, каждому присваивается отдельный номер. Сложные комбинированные поверхности детали, обрабатываемые одним комбинированным инструментом (сверлом, разверткой, фасонным резцом, шлифовальным кругом), при подготовке чертежа обводятся пунктирной линией, комбинированной поверхности присваивается один номер в общем порядке. Наружные и внутренние галтели нумеруются только в том случае, когда они обрабатываются отдельно. В заключение рабочий чертеж и технические требования приводят к виду, удобному для разработки технологического процесса. Анализ технологичности детали. Методика определения технологичности детали представлена в работе [11]. Основные показатели, такие, как абсолютная трудоемкость изготовления и технологическая себестоимость, рекомендуется определять после разработки технологического процесса изготовления детали. На первоначальной стадии при анализе служебного назначения детали и оценке ее технологичности необходимо использовать дополнительные показатели, такие, как масса детали, коэффициенты использования материала (Ким), точности обработки (Ктч), шероховатости (Кш), которые определяются следующим образом:  , , где МD и МЗ– соответственно массы детали и заготовки, кг;  , ,где АСР – средний квалитет точности обработки детали по всем поверхностям;  , ,где БСР – среднее числовое значение параметра шероховатости всех поверхностей детали. Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 51. Элементы технологического процесса. Весь технологический процесс механической обработки заготовок делят на составные элементы: технологические операции, технологические переходы, позиции и др. Основной частью технологического процесса является технологическая операция  Рисунок 12 Элементы технологического процесса Список литературы и источников: Основная литература: Авраменко В.Е. (2007) Технология машиностроения. Расчет припусков и межпереходных размеров Акулович Л. М., Шелег В. К. (2012) Основы автоматизированного проектирования технологических процессов в машиностроении Безъязычный В.Ф. (2009) Расчет режимов резания. Учебное пособие Лебедев Л.В. (2009) Проектирование технологических схем и оснастки Радкевич Я.М. (2007) Расчет припусков и межпереходных размеров в машиностроении Солонин И.С., Солонин С.И. (2008) Расчет сборочных и технологических размерных цепей Суслов А.Г. (2006) Машиностроение. Энциклопедия в 40 томах. Раздел III. Технология производства машин. Том III-3. Технология изготовления деталей машин Тимирязев В.А. (2012) Основы технологии машиностроительного производства Ткачев А.Г. (2009) Технология машиностроения Якушевич Г.Б. (2010) Технология машиностроения: курс лекций Дополнительная литература: Адаскин А.М., Зуев В.М. (2010) Материаловедение (металлообработка) Бунаков П.Ю., Широких Э.В. (2011) Высокоинтегрированные технологии в металлообработке Бунаков П.Ю. (2012) Технологическая подготовка производства в САПР Денисенко В.В. (2009) Компьютерное управление технологическим процессом, экспериментом, оборудованием Самойлова Л.Н. и др. (2011) Технологические процессы в машиностроении. Соколовский А.П. (2007) Расчеты точности обработки на металлорежущих станках Солнышкин Н.П., Чижевский А.Б., Дмитриев С.И. Технологические процессы в машиностроении: Учебное пособие.- СПб.: СПбГТУ, 2008.- 277 с. Схиртладзе А.Г. (2007) Технологические процессы в машиностроении Таурит Г.Э. (2009) Обработка крупногабаритных деталей Троицкий Д.И. (2011) Количественная оценка сложности машиностроительных деталей. Фридлендер И.Г. (2009) Размерный анализ технологических процессов обработки Цехмистро И.С. (2005) Теоретические основы производства деталей и сборки машин Черпаков Б.И., Вереина Л.И. (2010) Технологическое оборудование машиностроительного производства Чижикова Т.В., Матюшкин Б.А. (2011) Технология конструкционных материалов Интернет-ресурсы: http://elib.altstu.ru/elib/int.htm http://exponenta.ru/default.asp http://www.edu.ru/modules.php?op=modload&name=Web_Links&file=index&l_op=viewlink&cid=1580 64. Хонингование Хонингование применяется в основном как окончательная операция обработки высокоточных отверстий в деталях и является более эффективной технологической операцией, чем притирка и полирование абразивными пастами и суспензиями. Как правило, хонингование производят после операций шлифования, растачивания, зенкерования, развертывания, протягивания; в некоторых случаях черновое хонингование заменяет операции шлифования. Диапазон размеров хонингуемых отверстий очень широк: диаметр от 5 до 500--800 мм, длина до 20 м. Хонингованием обрабатывают сквозные и глухие цилиндрические отверстия с гладкой или прерывистой поверхностью (шпоночные пазы, кольцевые канавки), шлицевые отверстия, а также конические и некруглые отверстия в целях создания требуемого микрорельефа, для чего в хонинговальных головках имеются эластичные элементы системы прижима брусков. Хонингование часто используют для одновременной обработки нескольких соосных отверстий. Хонингование получило широкое распространение в различных отраслях машиностроения при обработке гильз и блоков цилиндров двигателей, шатунов, зубчатых колес, цилиндров гидросистем и амортизаторов, деталей топливной аппаратуры, типа труб больших длин и диаметров и др. Существуют и получили практическое применение такие разновидности хонингования, как сухое (без применения смазочно-охлаждающей жидкости) хонингование статоров электродвигателей; электрохимическое хонингование отверстий большой длины; вибрационное хонингование, при котором хонинговальной головке или обрабатываемой детали сообщают дополнительно колебания частотой до 10-- 15 Гц и амплитудой 5--10 мм. В качестве примера обработки хонингованием наружных поверхностей можно привести процесс алмазного хонингования пакетов поршневых колец.  Рис.13. Схема хонингования 65. Суперфиниширование Суперфиниширование проводится с целью уменьшения высоты микронеровностей, полученных после предыдущей обработки. При этом меняется и вид микровыступов. Обработанная поверхность имеет сетчатый рельеф, а каждый микровыступ скругляется. Методом суперфиниширования обрабатывают плоские, цилиндрические (наружные и внутренние), конические и сферические поверхности из закаленной стали, а также чугуна и бронзы. Обработка производится мелкозернистыми абразивными брусками, установленными в специальных головках (рис.6). Процесс осуществляется при сочетании вращательного движения детали, поступательного вдоль оси продольного передвижения брусков и колебательного (осциллирующего) движения брусков со скоростью V. Главное рабочее движение – колебательное перемещение брусков.  Рис.14. Схема суперфиниширования 73. Припуски на обработку. Зависимость припусков от методов получения заготовок, вида производства, размеров, конфигурации деталей. Общим припуском на обработку называется слой материала, удаляемый с поверхности исходной заготовки в процессе механической обработки для получения готовой детали. Операционный припуск — это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 3.1109-82). Он равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию. В соответствии с этим при проектировании технологических процессов разделяют операционные размеры и промежуточные, т.е. выдерживаемые при выполнении отдельных переходов. Определение припусков на обработку тесно связано с установлением предельных промежуточных и исходных размеров заготовки, которые необходимы для конструирования приспособлений, специальных режущих и измерительных инструментов, штампов, пресс-форм, моделей, стержневых ящиков, настройки металлорежущих станков и другого технологического оборудования, для обоснованного определения режимов резания и норм времени на выполнение операций механической обработки. Величины припусков на обработку и допуски на размеры заготовок зависят от ряда факторов, степень влияния которых различна. К числу основных факторов относятся следующие: — материал заготовки; — конфигурация и габаритные размеры заготовки; — вид заготовки и способ ее изготовления; — требования в отношении механической обработки; — технические условия на качество шероховатости поверхности и точность размеров детали. Материал заготовки. У заготовок, получаемых литьем, поверхностный слой имеет твердую корку. Для нормальной работы режущего инструмента необходимо, чтобы глубина резания была больше толщины корки отливки; исходя из этого требования и должен быть назначен припуск. Толщина корки бывает различной, она зависит от материала, размеров отливки и способов литья, например для отливок из серого чугуна — 1...2 мм; для стальных отливок — 1 ...3 мм. Поковки и штампованные заготовки (будем называть их штамповками) могут быть из легированной или углеродистой стали; поковки получают из слитка или проката. При изготовлении поковок на них образуется слой окалины, который при дальнейшей механической обработке сильно увеличивает износ режущего инструмента, поэтому глубина резания должна быть больше толщины слоя окалины. При обработке углеродистых сталей для этого часто оказывается достаточной глубина резания, равная 1,5 мм; для легированных сталей глубина резания должна быть 2...4 мм. Для поковок из слитков надо предусматривать припуски больше, чем для поковок из прокатанного материала, так как на поверхности слитков бывают трещины и пузыри, поперечные сечения которых при прокате уменьшаются. Поверхностный слой у штамповок обезуглероживается, и при обработке его необходимо удалить. Толщина этого слоя бывает различная; у штамповок из легированных сталей до 0,5 мм, а из углеродистых сталей 0,5... 1,0 мм в зависимости от конфигурации, габаритных размеров детали и других факторов. 77. Составить карту эскизов для изготовления зубчатого колеса Что должен знать студент:1Составления маршрутной карты для деталей тел вращения.  78. Составление карты эскизов для тел вращения. Что должен знать студент:1Операция карты для деталей тел вращения.  79. Составление карты эскизов вал шестерня. Что должен знать студент: 1Карта для детали типа Вал-шестерня.  80. Составление операционный карты, маршрутной карты для детали муфта Что должен знать студент:1маршрутная карта для детали муфта.  81. Составление карты эскизов для корпусных деталей Что должен знать студент:1Маршрутный и операционный для корпусных деталей.  82, Составление карты эскизов для детали типа цапфа Что должен знать студент:1Маршрутная и операционная карта для детали типа цапфа.  83. Составление маршрутной, операционной карт для детали типа коленчатый вал Что должен знать студент: 1Маршрутный и операционный для корпусных валов.  84. Составление карты эскизов для детали типа вал Что должен знать студент: 1Маршрутный и операционный для детали типа вал.  85. Составление маршрутной карты, операционный карты для детали типа рычаг Что должен знать студент: 1Маршрутный и операционный для детали типа рычаг.  86. Составление типового технологического процесса для обработки корпусных деталей Что должен знать студент: : 1Маршрутный и операционный для корпусных деталей.  |