ПЗ Андреева А.В. ТПМбпз-8-1. Институт промышленных технологий и инжиниринга

Скачать 1.39 Mb. Скачать 1.39 Mb.

|

продолжение таблицы 7.1

8. ВЫБОР ОБОРУДОВАНИЯ: металлорежущие станки, ИНСТРУМЕНТы И приспособления. Приведем краткую характеристику станков, используемых при обработке заданной детали. Токарный многошпиндельный вертикальный полуавтомат 1К282. Наибольший диаметр обрабатываемой заготовки - 250 мм; Число шпинделей - 8; Число скоростей шпинделя - 50; при нормальном исполнении - 42-628 об / мин .; при быстроходном исполнении - 66-980 об / мин .; Число суппортов - 7; Наибольшее перемещение суппортов (вертикальное/горизонтальное) - 350 мм; Подача - 0,041-4,053 мм / об; Мощность главного привода - 22,30,40,50 кВт Токарно-винторезный станок 16К20  Наибольший диаметр обрабатываемой заготовки: Наибольший диаметр обрабатываемой заготовки:над станиной - 400мм; над суппортом - 220 мм; Наибольший d прутка, который проходит через отверстие шпинделя - 53 мм; Наибольшая длина обрабатываемой заготовки - 710; 1000; 1400; 2000 мм; Частота вращения шпинделя - 12,5-1600 об / мин; Число скоростей шпинделя - 22; Наибольшее перемещение суппорта: продольное - 645-1935 мм; поперечное - 300 мм; Подача суппорта: продольная - 0,05-2,8 мм / мин .; поперечная - 0,025-1,4 мм / мин .; Число ступеней подач - 24;  Скорость быстрого перемещения суппорта: Скорость быстрого перемещения суппорта:продольного - 3800 мм / мин .; поперечного -1900 мм / мин .; Мощность электродвигателя главного привода - 11 кВт Вертикально-сверлильный станок 2Н125 Наибольший условный диаметр сверления в стали - 25 мм; Рабочая поверхность стола - 400х450 мм; Наибольшее расстояние от торца шпинделя до рабочей поверхности стола - 700 мм; Вылет шпинделя - 250 мм; Наибольший ход шпинделя - 200 мм; Наибольшее вертикальное перемещение: сверлильной (револьверной) головки - 170 мм; стола - 270 мм; Конус Морзе отверстия шпинделя - 3; Число скоростей шпинделя - 12; Частота вращения шпинделя - 45-2000 об / мин .; Число подач шпинделя (револьверной головки) - 9; Мощность электродвигателя привода главного движения - 2,2 кВт Алмазно-расточной полуавтомат 2705В Диаметр отверстия, которое растачивается - 8 ... 250 мм Расстояние от оси шпинделя к столу -225 ... 265 мм Расстояние между осями шпинделя - 140 ... 260 мм Размер рабочего стола - 500х320 мм Расстояние между пазами - 110 мм Количество шпиндельных головок на каждом мосту - 1 ... 3 Наибольший ход стола - 360 мм Частота вращения шпинделя: 1250; 2000; 3150; 500 мин-1 Подача стола -10 ... 500 мм / мин Скорость быстрого перемещения - 4 м / мин Мощность электродвигателя:  привода шпинделя - 1,5 ... 5,5 кВт привода шпинделя - 1,5 ... 5,5 кВтпривода гидросистемы - 2,2 кВт привода шпинделя - 1,5 ... 5,5 кВт привода гидросистемы - 2,2 кВт

Продолжение таблицы 8.1 Продолжение таблицы 8.1

9. Расчёт припусков на механическую обработку. 9.1 Аналитический метод. Заготовка представляет собой отливку 2 класса точности, массой 8,08 кг. Технологический маршрут обработки отверстия диаметром 100Н8 состоит из трех операций: чернового, получистового и чистового растачивания. Расчет припусков на обработку отверстия диаметром 100Н8 приведены в таблице 9.1, в которой последовательно записывается технологический маршрут обработки отверстия и все значения элементов припусков. Таблица 9.1 Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия диаметром 100Н8.

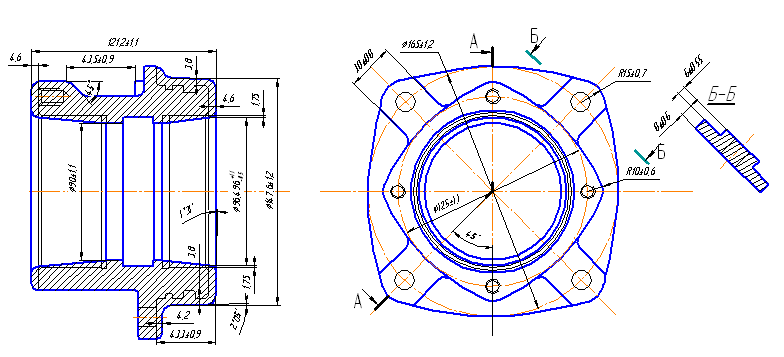

Суммарное значение Rz и T, характеризующих качество поверхности литых заготовок составляет 700 мкм [3]. После первого технологического перехода Т для деталей из чугуна исключается из расчетов. Значение Rz для всех переходов берем из справочных таблиц [1]  Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле  , , где ρкор- коробление обработки, мкм; ρсс - суммарное смещение, мкм  , , где  - удельное коробление отливок; - удельное коробление отливок;  = 1 [3]; = 1 [3];d – диаметр обрабатываемого отверстия, мм;  l - длина обрабатываемого отверстия, мм     Определяем промежуточные значения припусков на механическую обработку. Остаточные пространственные отклонения для каждого перехода находим по формуле:  , , где ky - коэффициент уточнения формы. После чернового точения:  После получистового точения:  После чистового точения:  Рассчитываем минимальные значения междуоперационных припусков:  , , Погрешность установки для заготовки ε = 400 мкм [1] для чернового точения:  [1] [1]для получистового точения:   для чистового точения:     Графа таблицы 9.1 "Расчетный размер" заполняется, начиная с конечного (чертежного) размера, путем последовательного вычитания расчетного минимального припуска каждого технологического перехода.    В графе "предельный размер" наибольшее значение выходит по расчетным размерам, округленным к точности допуска соответствующего перехода. Наименьшие предельные размеры определяются из крупнейших предельных размеров вычитанием допусков соответствующих переходов.     Минимальные предельные значения припусков  равны разнице наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения равны разнице наибольших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  соответственно разнице наименьших предельных размеров. соответственно разнице наименьших предельных размеров.       Общие припуски определяем, суммируя промежуточные припуски и записываем их значение внизу соответствующих граф:   Общий номинальный припуск рассчитываем по формуле: Общий номинальный припуск рассчитываем по формуле: , ,  Номинальный диаметр заготовки:  , ,  Проверка расчетов:       9.2 Табличный метод. На другие обрабатываемые поверхности стакана припуски и допуски выбираем по ГОСТ 1855-55 и заносим их значение в таблице 9.2. Таблица 9.2 - Припуски и допуски на обрабатываемых поверхностях.

Выбранные припуски и допуски на поверхности обрабатываем, проектируем заготовку и отражаем ее на рисунке 9.2. Выбранные припуски и допуски на поверхности обрабатываем, проектируем заготовку и отражаем ее на рисунке 9.2. Рисунок 9.2 - Заготовка с начисленными припусками и допусками. Рисунок 9.2 - Заготовка с начисленными припусками и допусками.10. Расчет режимов резания  10.1 Аналитический метод. 10.1 Аналитический метод.Для любой обработки детали на станках, нужно задать режимы резания для определенных операций на определенном оборудовании. Рассчитаем режимы резания для точной и ответственной поверхности стакана - отверстия Ø100H8. Исходными данными для расчетов является разработанный маршрут обработки детали, выбранное оборудование и инструмент, рассчитаны припуски на все операции обработки детали. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,мкм

,мкм , мм

, мм , мкм

, мкм