Инструкция Runfeng. Инструкция по эксплуатации криогенные сосуды hebei Runfeng техническое описание

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

|

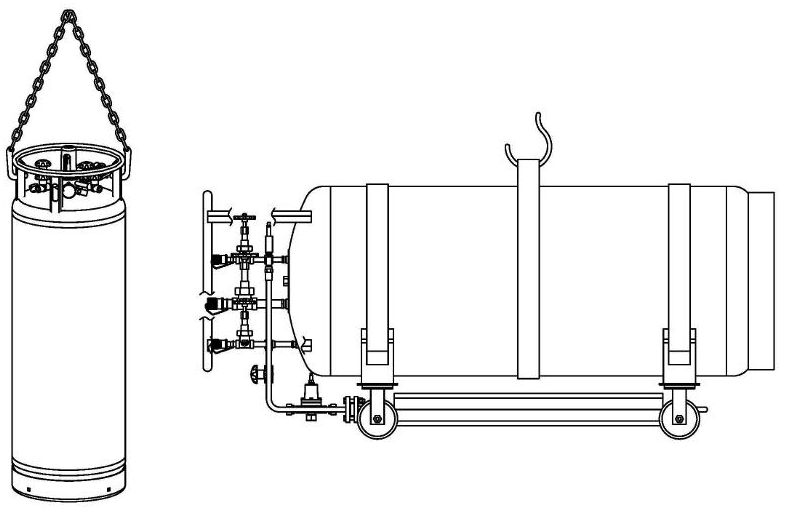

Предупреждение: Если потребление газа выше производительности газификатора, температура газа на выходе упадет (вплоть до появления жидкости). Примечание: При использовании газификатора для СПГ, производительность составит 6нм/час. Примечание: При необходимости контролировать температуру газа на выходе, термометр устанавливается на трубопроводе после внешнего испарителя. 4.5. Хранение жидкого криогенного продукта После работы всегда оставляйте 2-3 литра криогенного продукта в газификаторе. Это не даст газификатору быстро «нагреться», таким образом стенка внутреннего сосуда будет иметь рабочую температуру. Схема выдачи газа потребителю через газификатор вертикального типа:  Схема выдачи газа потребителю из нескольких газификаторов.  5. Хранение и транспортировка 5.1. Подъем Подъём цилиндра может быть осуществлен только предусмотренным для него способом, все остальные способы могут привести к порче оборудования. Схему подъёма смотрите ниже. Примечание: Подъёмный трос должен быть крепко закреплён на подъёмном устройстве, исключая возможность прямого воздействия на защитное кольцо. Предостережение: Оборудование должно быть прочно закреплено во время подъема; не допускайте его соприкосновения с другими предметами, так как это может привести к повреждению газификатора. Схема подъема газификаторов вертикального и горизонтального типа:  5.2. Перемещение Для перемещения газификатора используйте специальную тележку или тачку; не используйте защитное кольцо для перекатывания оборудования. Газификатор горизонтального типа имеет раму на колесах. Это упрощает перемещение газификатора горизонтального типа. Зафиксируйте оборудование тросом, чтобы избежать его самопроизвольного перемещения и сталкивания газификаторов между собой во время транспортировки. 5.3. Хранение Установите газификатор в проветриваемом помещении. Храните оборудование вдали от прямого солнечного света, не допускайте его нагревания. 6. Техническое обслуживание Перед началом обслуживания необходимо ознакомиться с данной инструкцией, а так же другими инструкциями по безопасности, принятыми на предприятии. Запрещается производить техническое обслуживание газификатора под давлением, который находится под давлением. Перед работой с газификатором под жидкий кислород, пожалуйста, проверьте сначала ваши инструменты, чтобы убедиться, что они чистые, без следов масла. 6.1. Испытание на плотность Периодически необходимо проводить испытание всей системы на плотность, наличие утечек. При обнаружении утечки необходимо незамедлительно : Утечка вместе резьбового соединения трубопровода – разберите соединение, проверьте фиттинг на наличие повреждений. В случае обнаружения повреждений на фиттинге – замените его. При отсутствие видимых повреждений – заново соберите резьбовое соединение с применением уплотнительных материалов. При обнаружение утечки в месте резьбового соединения предохранительного клапана, манометра, разрывной мембраны (основание) или регулятора давления, откройте вентиль газосброса и понизьте давление в цилиндре до атмосферного. Снимите элемент и очистите резьбу. Установите арматуру заново с использованием уплотнительных материалов. При обнаружении течи на вентиле (по штоку, через себя или в месте соединения с трубопроводом) откройте вентиль газосброса и понизьте давление в цилиндре до атмосферного. Снятие (разборку) вентиля допускается проводить ТОЛЬКО на пустом криоцилиндре. Замените вентиль/уплотнения вентиля. 6.2. Настройка регулятора давления Производится на заполненном продуктом резервуаре в процессе наддува его газовой подушки (при вращении маховика регулятора по часовой стрелке давление повышается, против - понижается): поворотом регулирующего винта регулятора против часовой стрелки до упора ослабьте поджатие' пружины; произведите наддув разервуара; вращая регулирующий винт по часовой стрелке на 1 - 2 оборота, следите за показанием манометра. 6.3. Проверка уровня вакуума в теплоизоляционной полости Экранно-вакуумная изоляция криоцилиндра эффективно препятствует подводу тепла к криогенной жидкости, снижая тем самым её испаряемость и повышая период бездренажного хранения. Однако, с течением времени, может наблюдаться ухудшение вакуума. При недостаточном уровне вакуума, после -следующие явления: Снижение температуры внешнего кожуха криоцилиндра; «Потение» и обмерзание кожуха; Резкий рост давления в цилиндре после заправки, частое срабатывание предохранительного клапана. Тест на испаряемость. В случае подозрения на ухудшение уровня вакуума в теплоизоляционной полости криоцилиндра необходимо провести тест на испаряемость в следующей последовательности: Заполните криоцилиндр жидким азотом на 1/3-2/3 объема; Закройте все вентили – откройте вентиль газосброса; Оставьте цилиндр на 24 часа, после чего зафиксируйте время/дату и вес цилиндра с жидкостью; Зафиксируйте вес цилиндра ещё через 24 часа; Посчитайте испаряемость Дневная испаряемость, % = [(ВЕС24часа – ВЕС48часов)/ВЕС24часа] х100%. Сравните дневной уровень испаряемость с паспортными данными. 6.4. Отогрев Производится после полного опорожнения резервуара. Отсоедините коммуникации потребителя, отсоедините манометр и уровнемер. Присоедините установку для выдачи подогрева воздуха к штуцеру наполнения резервуара, предварительно продув ее в течение 1-2 мин. Откройте вентиль заправки, а также выдачи жидкости в продукционный испаритель, вентили выдачи в испаритель поднятия давления и вентили газосброса. Включите установку и продуйте газификатор в течение 2-3 часов не подогретым воздухом; Прикройте наполовину вентиль газосброса. Продуйте газификатор воздухом температурой 65-70 °С. Отогрев продолжайте до тех пор, пока температура воздуха, выходящего из всех продувочных мест не достигнет 30- 35 °С. Примечание: Температура газа на выходе из внешнего продукционного испарителя может быть на 5-10 °С ниже, в следствие теплообмена с окружающей средой. 6.5. Обезжиривание Производите в соответствии с «Инструкцией по обезжириванию газификатора» с помощью установки УОР-1М и согласно СТП 2082-594-05 «Методы обезжиривания оборудования. Общие требования к технологическим процессам». 6.6. Вакуумирование Слейте продукт и отогрейте криоцилиндр; Подсоедините к вакуумному узлу на передней – для DPW цилиндров (верхней для DPL) крышке резервуара стенд вакуумирования или любой вакуумный насос, обеспечивающий разрежение 10-4 Па и отвакуумируйте изоляционное пространство резервуара. Величина остаточного давления через 12 часов после окончания вакуумирования не должна превышать 5*10-4 Па; После вакуумирования отсоедините стенд. 7. Возможные неисправности и методы их устранения

8. Контактная информация ООО «ГАЗЗАЧАС», г Москва г, Волгоградский пр., д. 46Б, корп.1 эт. 2, пом. 8, оф. 220 тел. 8 (495) 660-54-68 Техническая поддержка: 8 (495) 660-54-68 Электронная почта 6605468@bk.ru  |