блимготов др. Инструкция по охране труда 65 Заключение 68

Скачать 3.6 Mb. Скачать 3.6 Mb.

|

|

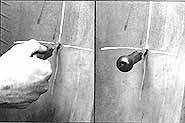

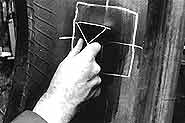

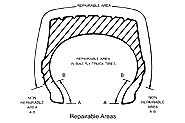

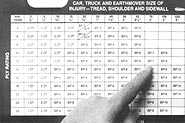

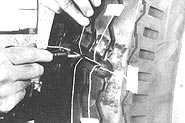

2 Технология ремонта шин 2.1 Технология ремонта радиальной грузовой покрышки Карбидные фрезы и усиленные радиальные грибки предназначены для ремонтов повреждений диаметром от 10мм до 15мм в радиальных шинах грузовых автомобилей и других транспортных средств. Ножка грибка заполняет повреждение, а шляпка с кордом радиальной конструкции усиливает повреждённую поверхность изнутри. Подобно любому высококачественному изделию, радиальные грибки необходимо применять правильно для достижения оптимальных результатов. Только при правильной установке грибка покрышка будет надёжно служить до истечения своего срока эксплуатации. 1) Внимательно осмотрим покрышку, чтобы определить, подлежит ли она ремонту (рисунок 2.1)   Рисунок 2.1 – Осмотр покрышки Рисунок 2.1 – Осмотр покрышки2) Обозначаем место повреждения покрышки с внешней и внутренней стороны с помощью маркировочного мелка (рисунок 2.2).  Рисунок 2.2 – Обозначение места повреждения покрышки Рисунок 2.2 – Обозначение места повреждения покрышки3) Удалим предмет, вызвавший прокол покрышки (рисунок 2.3).  Рисунок 2.3 – Удаление предмета прокола 4) Исследуем повреждение с внешней и внутренней стороны шины. Проверяем глубину прокола снаружи и изнутри (рисунок 2.4).  Рисунок 2.4 – Исследование повреждения шины 5) С внутренней стороны покрышки определяем угол прокола, используя спиральное шило №915 (рисунок 2.5).  Рисунок 2.5 – Определение угла прокола  Если угол прокола превышает 25о, необходимо применять двойной метод ремонта (с помощью ножки грибка и армированной заплаты). Измеряем габариты повреждения. Если диаметр составляет 10мм, используйте радиальный грибок №291/38, если диаметр равен 15мм, используем радиальный грибок №292 (рисунок 2.6).  Рисунок 2.6 – Схема к определению угла прокола 6) Совмещаем центр грибка с центром прокола и отмечаем вокруг неё область на 25мм больше для механической обработки покрышки (рисунок 2.7).  Рисунок 2.7 – Область механической обработки покрышки 7) Наносим аэрозольный очиститель №704 на отмеченную область покрышки. Пока отмеченная область ещё влажная, удаляем грязь скребком №933 (рисунок 2.8).    Рисунок 2.8 – Очистка области покрышки  8) Обработайте отмеченную область абразивной полусферой RH-106 совместно с полиуретановой вставкой RH-152. Скорость вращения дрели S1036 при обработке не должна превышать 5000об/мин (рисунок 2.9).  Рисунок 2.9 – Обработка области абразивной полусферой 9) Подготовим повреждение с помощью карбидной фрезы №272 или №271/38. Скорость вращения дрели S1035 при обработке прокола не должна превышать 1200об/мин. Используем вращение по часовой стрелке. Обрабатываем прокол с внутренней стороны покрышки. Повторите эту процедуру, как минимум, три раза. Повторяем пункт 9, обработав прокол с внешней стороны покрышки.   Рисунок 2.10 – Обработка отверстия прокола карбидной фрезой 10) Очищаем пылесосом обработанную область для удаления металлической стружки и резиновой пыли. Наносим на ткань обезжиривающую жидкость №704 и очищаем место повреждения, двигаясь от центра ремонтируемой области к краям. Повторяем эту процедуру столько раз, сколько требуется для хорошей очистки ремонтируемой поверхности. Даём обезжиривающей жидкости 3-4 минуты для того, чтобы полностью высохнуть (рисунок 2.11).   Рисунок 2.11 – Очистка обработанной области 11) Используя кисточку, нанесём слой клея №760 внутрь прокола. Наносим слой клея №760 от центра прокола к краям. Даём клею примерно 3-4 минуты для того, чтобы он полностью высох (рисунок 2.12).   Рисунок 2.12 – Нанесение клея на поверхность  12) Размещаем середину ножки грибка в проволочном держателе. Удаляем синюю защитную плёнку с ножки грибка. Частично снимаем синюю защитную плёнку с подложки грибка и освобождаем серый слой резины. Это позволит брать подложку, не касаясь руками серого слоя резины, а также предотвратит преждевременное приклеивание, пока грибок не будет поставлен на место (рисунок 2.13).    Рисунок 2.13 – Подготовка грибка к установке 13) Наносим клей №760 на ножку грибка. Держим грибок горизонтально, чтобы клей не стекал на подложку (рисунок 2.14).  Рисунок 2.14 – Нанесение клея на ножку грибка 14) Вставляем проволочный держатель в отверстие прокола. Убеждаемся в том, что стрелка на шляпке грибка направлена к ободу покрышки. Вытягиваем проволочный держатель снаружи покрышки и начинаем устанавливать грибок. Как только проволочный держатель отделится от ножки грибка, снова проверяем совпадение направления стрелки к ободу. Вытягиваем грибок плоскогубцами, пока он не встанет на место (рисунок 2.15).     Рисунок 2.15 – Вставка грибка в область прокола 15) Как только грибок установлен на место, нажимаем на шляпку грибка большим пальцем и прижмите его к шине. Тщательно прикатываем шляпку грибка с помощью раскатки №936т центра к краям. Окончательно удаляем синюю защитную плёнку и прикатываем раскаткой края шляпки грибка (рисунок 2.16).    Рисунок 2.16 – Прикатывание шляпки грибка 16) Удаляем прозрачную полиэтиленовую защитную плёнку. При ремонте бескамерной покрышки наносим герметик №738 по периметру шляпки грибка и на оставшуюся обработанную поверхность. При ремонте камерной покрышки, наносим тальк №706 во избежание слипания краёв шляпки грибка и камеры Отрезаем выступающую часть ножки грибка вровень с поверхностью покрышки. Если ножка закрывает канавку рисунка протектора, мы можете нарезать протектор заново в месте ремонта (рисунок 2.17).     Рисунок 2.17 – Обработка места ремонта покрышки герметиком 17) Ремонт завершён. Шина готова к эксплуатации. 2.2 Технология ремонта диагональной грузовой покрышки Шинам необходим профессиональный и надёжный ремонт для достижения максимальной безопасности и эффективности. Диагональные заплаты ВР могут использоваться для ремонта как бескамерных, так и камерных покрышек. Они являются исключительно гибкими, прочными и безопасными.  После ремонта диагональными заплатами ВР колесо может пройти сотни тысяч километров. Все диагональные заплаты имеют слой резины между кордом и серым слоем самовулканизирующейся резины. Он поглощает удары. Структура заплаты позволяет устанавливать её близко к ободу колеса, устраняя необходимость в установке отдельной заплаты на боковой стенке покрышки. Диагональные покрышки прекрасно держат давление воздуха в бескамерных покрышках. Ниже приведена инструкция по ремонту грузовых диагональных покрышек методом, при котором используется вулканизатор. После того, как сырая резина, заполняющая повреждение, проваривается вулканизатором, устанавливается заплата методом холодной вулканизации. После ремонта диагональными заплатами ВР колесо может пройти сотни тысяч километров. Все диагональные заплаты имеют слой резины между кордом и серым слоем самовулканизирующейся резины. Он поглощает удары. Структура заплаты позволяет устанавливать её близко к ободу колеса, устраняя необходимость в установке отдельной заплаты на боковой стенке покрышки. Диагональные покрышки прекрасно держат давление воздуха в бескамерных покрышках. Ниже приведена инструкция по ремонту грузовых диагональных покрышек методом, при котором используется вулканизатор. После того, как сырая резина, заполняющая повреждение, проваривается вулканизатором, устанавливается заплата методом холодной вулканизации.1) Внимательно осмотрим покрышку с внешней и внутренней стороны, чтобы определить, подлежит ли она ремонту. Покрышка не подлежит ремонту, если имеется расслоение корда или имеется повреждение борта за пределами ремонтируемой зоны. При осмотре покрышки изнутри и снаружи она должна быть хорошо освещена (рисунок 2.19).  Рисунок 2.19 – Осмотр повреждения покрышки 2) Измеряем расстояние между краем обода покрышки и краями повреждения изнутри покрышки, чтобы определить неремонтируемую зону. Если повреждение попадает в нерегулируемую зону, покрышка не подлежит ремонту: 7.0(8) – 8.75(9) = 81мм; 9.00(10) – 14.00(15) = 100мм (рисунок 2.20).  Рисунок 2.20 – Определение неремонтируемой зоны 3) Обозначаем место повреждения покрышки с внешней и внутренней стороны с помощью маркировочного мелка №951. Удаляем из покрышки все предметы, вызвавшие повреждения (рисунок 2.21).    Рисунок 2.21 – Обозначение места повреждения и удаление предмета 4) Исследуем повреждение с внешней и внутренней стороны шины с помощью спирального шила №915, чтобы определить размер повреждения и возможное расслоение слоёв корда (рисунок 2.22).  Рисунок 2.22 – Исследование повреждения покрышки Изнутри покрышки измеряем максимальные габариты повреждения (корда). Используя таблицу по применению заплат ВР, определяем, подлежит ли повреждение ремонту (рисунок 2.23).    Рисунок 2.23 – Таблица применения заплат ВР 5) После того, как мы определили, что покрышка подлежит ремонту, очищаем внутреннюю поверхность покрышки. Наносим аэрозольный очиститель №704 на повреждённую область покрышки. Пока отмеченная область ещё влажная, удаляем грязь скребком №933 (рисунок 2.24).   Рисунок 2.24 – Очистка поверхности под заплату 6) Удаляем резину с внешней стороны шины в месте повреждения с помощью низкооборотной дрели S-1036 (максимальная скорость вращения 5000об/мин) или S-1032 (максимальная скорость вращения 2500об/мин) и насадок S-2045 или S-2046 до появления корда. Используя нож №940 или №941, окончательно удаляем резину из повреждённого места покрышки. Нож должен быть направлен под углом 90о к покрышке (рисунок 2.25).   Рисунок 2.25 – Удаление резины в месте повреждения  7) Обрабатываем основание повреждения, закруглив его края с помощью шейма RH-625 типа «карандаш» с мелкой зернистостью (230SSG). Используем низкооборотную дрель S1036, удерживая её под углом 90о 7) Обрабатываем основание повреждения, закруглив его края с помощью шейма RH-625 типа «карандаш» с мелкой зернистостью (230SSG). Используем низкооборотную дрель S1036, удерживая её под углом 90о Сохраняем размер обработанного повреждения как можно меньше. Для этого он должен иметь Y-образную форму. Это предотвратит увеличение пореза. При обработке дорожек протектора, используем шейм RH-625 типа «карандаш» и низкооборотную дрель S-1036 для лучшего закрепления сырой резины при последующей вулканизации (рисунок 2.26).   Рисунок 2.26 – Обработка основания повреждения 8) Обрабатываем повреждения под углом 45о, используя шейм RH-304 c зернистостью 230 SSG и низкооборотную дрель S-1036. Мы можем ускорить процесс обработки резины в месте повреждения, используя шейм RH-302 с большей зернистостью 390 SSG и низкооборотную дрель S-1036. Обрабатываем покрышку с внешней стороны вокруг повреждения на 40мм по периметру шеймом RH-304 с зернистостью (230 SSG) или мелкозернистой абразивной полусферой RH-106 с полиуретановой вставкой RH-152, установленными на низкооборотной дрели S-1036. Обрабатываем покрышку с внутренней стороны вокруг повреждения на 40мм по периметру мелкозернистой абразивной полусферой RH-106 совместно с полиуретановой вставкой RH-152. Скорость вращения дрели S 1036 при обработке не должна превышать 5000об/мин. Мы должны получить ровную платформу для вулканизационной резины (рисунок 2.27).     Рисунок 2.27 – Обработка отверстия повреждения покрышки 9) Для определения времени вулканизации в дальнейшем необходимо знать максимальную толщину шины в месте повреждения покрышки, которая подлежит вулканизации. Измерьте максимальную глубину прореза. Запишем размеры на внешней стороне покрышки для дальнейшего использования. Измеряем повреждённое место после обработки, чтобы определить необходимый размер заплаты ВР. Определяем количество слоёв корда в покрышке. Используем таблицу по выбору диагональных заплат ВР (рисунок 2.28).   Рисунок 2.28 – Определение времени вулканизации  10) Используем таблицу по выбору диагональных заплат ВР следующим образом: находим количество слоёв корда по таблице ВР (слева по вертикали); находим размер повреждения по таблице (наверху по горизонтали); на пересечении двух колонок находим необходимый размер заплаты ВР. Пишем размер подобранной заплаты снаружи на покрышке (рисунок 2.29). 10) Используем таблицу по выбору диагональных заплат ВР следующим образом: находим количество слоёв корда по таблице ВР (слева по вертикали); находим размер повреждения по таблице (наверху по горизонтали); на пересечении двух колонок находим необходимый размер заплаты ВР. Пишем размер подобранной заплаты снаружи на покрышке (рисунок 2.29).  Рисунок 2.29 – Определение размера заплаты ВР 11) Очищаем пылесосом обработанную область, чтобы удалить частицы резины и резиновой пыли с внутренней и внешней стороны покрышки. Обозначаем место по центру повреждения с внутренней стороны покрышки с помощью маркировочного мелка №951 для того, легче можно было отцентрировать заплату. Нанесим на ткань обезжиривающую жидкость №704 и очистите место повреждения, двигаясь от центра ремонтируемой области к краям. Повторяем эту процедуру столько раз, сколько требуется для хорошей очистки ремонтируемой поверхности. Дайте обезжиривающей жидкости 3-4 минуты для того, чтобы полностью высохнуть. Если виден корд, даём обезжиривающей жидкости просохнуть 6-8 минут (рисунок 2.30).    Рисунок 2.30 – Очистка и обезжиривание места ремонта 12) Наносим слой клея №1082 или №760 на всю обработанную область внутри покрышки и дайте высохнуть. А. При нанесении клея № 1082 требуемое время высыхания 15-20 минут (немного больше во влажном климате).  В. Наносим слой клея №760 на обработанную поверхность. В. Наносим слой клея №760 на обработанную поверхность. . Даём клею примерно 3-4 минуты для того, чтобы он полностью высох (немного больше во влажном климате). При ремонте камерной покрышки обработайте область до синтетических нитей корда, наносим на неё 2 слоя клея и увеличиваем время высыхания вдвое (рисунок 2.31).  Рисунок 2.31 – Нанесение клея на обработанную поверхность 13) Вырезаем полоску сырой резины толщиной 3мм и по ширине на 25мм больше, чем размеры обработанного повреждения. Располагаем полоску сырой резины с внутренней стороны покрышки таким образом, чтобы порез располагался строго по центру. Нарезаем достаточное количество полос из сырой резины 3мм, чтобы заполнить обработанный порез. Предварительно кладём полоски резины на нагревательный стол при температуре примерно 49-55оС (рисунок 2.32).   Рисунок 2.32 – Подготовка полос из сырой резины 14) Надавливаем на полоску сырой резины большим пальцем с внутренней стороны покрышки. Тщательно прикатываем полоску сырой резины с помощью раскатки №936 (рисунок 2.33).    Рисунок 2.33 – Укладка и прикатка полос сырой резины 15) Кладём в область пореза, с внешней стороны покрышки, хлопчатобумажные нитки для вентиляции, чтобы снять давление с корда (внутри повреждённой части корда покрышки для вулканизации накапливается воздух). Закрепляем пластырем концы нитей на внешней стороне покрышки примерно на расстоянии 75мм от обработанной зоны повреждения. Аккуратно утрамбовываем сырую резину в месте пореза покрышки с помощью тупого предмета, например, инструмента для утрамбовки резины №986. Не стараемся заполнить сразу большую область, так как мы можете оставить прослойки из воздуха в резине. Чем меньше мы оставим воздушных мешков между утрамбованными слоями резины, тем меньше будет пористость резины в месте ремонта после вулканизации. Трамбуем резину до тех пор, пока не сможем перейти к раскатке №936. Заканчиваем процесс заполнения повреждённого места раскаткой №936 (рисунок 2.34).    Рисунок 2.34 – Утрамбовка сырой резины  16) Заполняем обработанную область таким образом, чтобы сырая резина 16) Заполняем обработанную область таким образом, чтобы сырая резина выступала примерно на 3-6мм над поверхностью покрышки (больше всего над центром обработанной области). Канавки протектора в месте ремонта заполняем кусочками резины, чтобы сырая резина в процессе вулканизации не растекалась по рисунку протектора и не вулканизировала его. Если канавка большая, можно использовать гипс в качестве блокирующего материала. Снимаем с сырой резины защитную полиэтиленовую плёнку (рисунок 2.35).    Рисунок 2.35 – Окончательное заполнение обработанной области  17) Пример: толщина полоски сырой резины - 3мм, глубина пореза – 38мм, толщина слоя сырой резины над поверхностью покрышки – 6мм. Итого – 47мм. Для вулканизации каждых 3мм сырой резины при температуре 149оС. При использовании вулканизатора нужно определить время нагрева вулканизатора до рабочей температуры. Необходимо рассчитать время вулканизации таким образом, чтобы полностью прошёл процесс вулканизации, и не было пережигания резины. Устанавливаем вулканизатор на покрышку, предварительно убедившись, что нагревательные элементы находятся по центру пореза снаружи и внутри шины. Устанавливаем пневмоподжим на вулканизаторе, подсоединив линию подачи воздуха. Подаём давление воздуха не более 2атм. Если мы используем ручной вулканизатор без пневмоподжима, то нам необходимо снова затянуть его через 5-10мин после начала процесса вулканизации После окончания процесса вулканизации отсоединяем линию подачи воздуха и снимаем вулканизатор с покрышки. Даём покрышки остыть, а затем, используя нож, отрезаем остатки не проваренной резины на покрышке. Это обычно не 17) Пример: толщина полоски сырой резины - 3мм, глубина пореза – 38мм, толщина слоя сырой резины над поверхностью покрышки – 6мм. Итого – 47мм. Для вулканизации каждых 3мм сырой резины при температуре 149оС. При использовании вулканизатора нужно определить время нагрева вулканизатора до рабочей температуры. Необходимо рассчитать время вулканизации таким образом, чтобы полностью прошёл процесс вулканизации, и не было пережигания резины. Устанавливаем вулканизатор на покрышку, предварительно убедившись, что нагревательные элементы находятся по центру пореза снаружи и внутри шины. Устанавливаем пневмоподжим на вулканизаторе, подсоединив линию подачи воздуха. Подаём давление воздуха не более 2атм. Если мы используем ручной вулканизатор без пневмоподжима, то нам необходимо снова затянуть его через 5-10мин после начала процесса вулканизации После окончания процесса вулканизации отсоединяем линию подачи воздуха и снимаем вулканизатор с покрышки. Даём покрышки остыть, а затем, используя нож, отрезаем остатки не проваренной резины на покрышке. Это обычно не требуется, если мы используем вулканизатор с пневмоподжимом (рисунок 2.36).    Рисунок 2.36 – Вулканизация сырой резины в месте повреждения 18) Используя нарисованные линии, прикладываем заплату, выбранную заранее на повреждение по центру. Обводим периметр заплаты маркировочным мелком №951. Наносим аэрозольный очиститель №704 на отмеченную область покрышки. Пока отмеченная область ещё влажная, удаляем грязь скребком №933 (рисунок 2.37).    Рисунок 2.37 – Очистка области механической обработки  19) Обрабатываем отмеченную область до ровной поверхности мелкозернистой абразивной полусферой RH-106 совместно с полиуретановой вставкой RH-152. Скорость вращения дрели S-1036 при обработке не должна превышать 5000об/мин. Это необходимо для увеличения площади соприкосновения заплаты с покрышкой. Очищаем пылесосом обработанную область для удаления металлической стружки, мелких частиц резины и резиновой пыли. Наносим на ткань обезжиривающую жидкость №704 и очищаем место повреждения, двигаясь от центра ремонтируемой области к краям. Повторяем эту процедуру столько раз, сколько требуется 19) Обрабатываем отмеченную область до ровной поверхности мелкозернистой абразивной полусферой RH-106 совместно с полиуретановой вставкой RH-152. Скорость вращения дрели S-1036 при обработке не должна превышать 5000об/мин. Это необходимо для увеличения площади соприкосновения заплаты с покрышкой. Очищаем пылесосом обработанную область для удаления металлической стружки, мелких частиц резины и резиновой пыли. Наносим на ткань обезжиривающую жидкость №704 и очищаем место повреждения, двигаясь от центра ремонтируемой области к краям. Повторяем эту процедуру столько раз, сколько требуется для хорошей очистки ремонтируемой поверхности. Даём обезжиривающей жидкости 3-4 минуты для того, чтобы полностью высохнуть (удвойте это время для камерных покрышек, если виден корд) (рисунок 2.38).    Рисунок 2.38 – Обработка области ремонта абразивной полусферой 20) Наносим слой клея №760 на обработанную поверхность. Даём клею примерно 3-4 минуты для того, чтобы он полностью высох. Если ремонтируемая область камерной покрышки обработана до синтетических нитей корда, наносим на неё 2 слоя клея и увеличьте время высыхания вдвое. Важно, чтобы клей высох полностью (рисунок 2.39).  Рисунок 2.39 – Нанесение клея на область ремонта  21) Частично удаляем защитную плёнку синего цвета и освободите серый слой резины. Это позволит брать заплату, не касаясь руками серого слоя. Отцентрируем заплату согласно вертикальной и горизонтальной линии, которые мы начертили от центра повреждения. Располагаем заплату таким образом, чтобы она располагалась строго по центру повреждения. Убеждаемся в том, что стрелка на заплате, указывающая направление корда, действительно направлена к ободу покрышки. 21) Частично удаляем защитную плёнку синего цвета и освободите серый слой резины. Это позволит брать заплату, не касаясь руками серого слоя. Отцентрируем заплату согласно вертикальной и горизонтальной линии, которые мы начертили от центра повреждения. Располагаем заплату таким образом, чтобы она располагалась строго по центру повреждения. Убеждаемся в том, что стрелка на заплате, указывающая направление корда, действительно направлена к ободу покрышки. Это значит, что направление нитей корда в заплате совпадает с направлением нитей корда в покрышке. Придавливаем середину заплаты большим пальцем. Тщательно прикатываем заплату с помощью раскатки №936 от центра к краям. Надавливаем на раскатку для обеспечения более плотного соприкосновения заплаты и покрышки (рисунок 2.40).    Рисунок 2.40 – Позиционирование и прикатка заплаты 22) Снимаем оставшуюся синюю защитную плёнку с краёв заплаты. Прикатываем всю заплату раскаткой движениями от центра к краям. Удаляем прозрачную полиэтиленовую плёнку с заплаты. При ремонте бескамерной покрышки наносим герметик №738 по периметру заплаты и на оставшуюся обработанную поверхность. Если ремонтируем камерную покрышку, посыпаем отремонтируемое место тальком №706. Это предотвратит слипание серого слоя на краях заплаты и камеры (рисунок 2.41).    Рисунок 2.41 – Обработка места ремонта герметиком  23) Удаляем кусочки резины из канавок протектора в месте ремонта. Обрабатываем место ремонта покрышки снаружи мелкозернистой абразивной полусферой S-2032 совместно с полиуретановой вставкой S-2033. Скорость вращения дрели S-1036 при обработке не должна превышать 5000об/мин 23) Удаляем кусочки резины из канавок протектора в месте ремонта. Обрабатываем место ремонта покрышки снаружи мелкозернистой абразивной полусферой S-2032 совместно с полиуретановой вставкой S-2033. Скорость вращения дрели S-1036 при обработке не должна превышать 5000об/мин Обрабатываем таким образом, чтобы поверхность покрышки стала ровной (рисунок 2.42).   Рисунок 2.42 – Удаление кусочек резины из канавок протектора 24) Можно нарезать протектор заново в месте ремонта, если вулканизированное место закрывает канавку рисунка протектора. Это обеспечит необходимую гибкость отремонтированному месту повреждения и исключит нагрев покрышки в этом месте. Сначала отметьте канавки маркирующим мелком. Нарежьте канавки на протекторе с помощью специальной машинки фирмы не глубже уже существующих канавок. Покрышка готова к эксплуатации. Если ремонт был выполнен при строгом соблюдении данной инструкции, то покрышка прослужит до износа протектора, даже при его многократном восстановлении (рисунок 2.43).    Рисунок 2.43 – Нарезка протектора в местах ремонта покрышки  |