блимготов др. Инструкция по охране труда 65 Заключение 68

Скачать 3.6 Mb. Скачать 3.6 Mb.

|

|

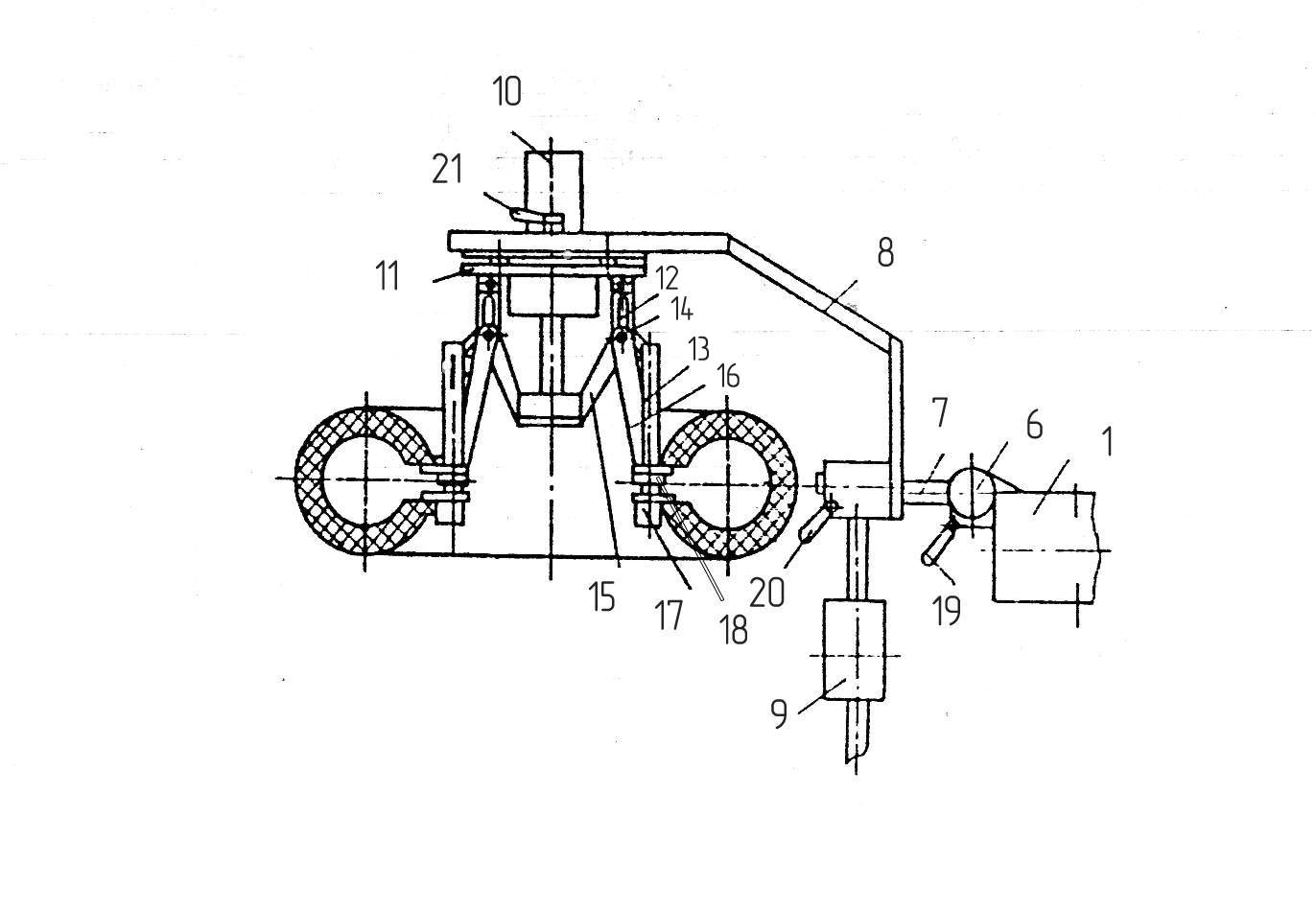

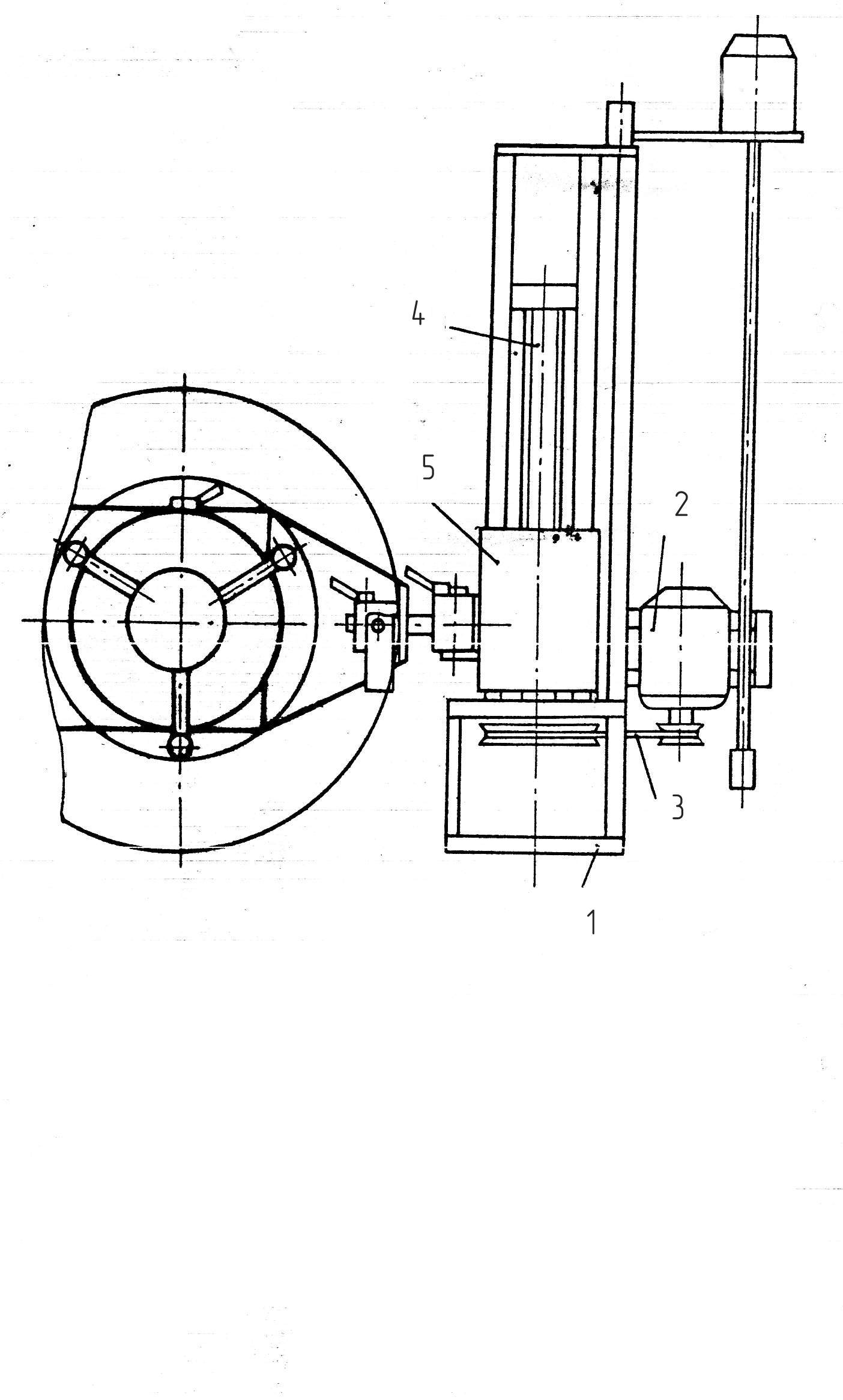

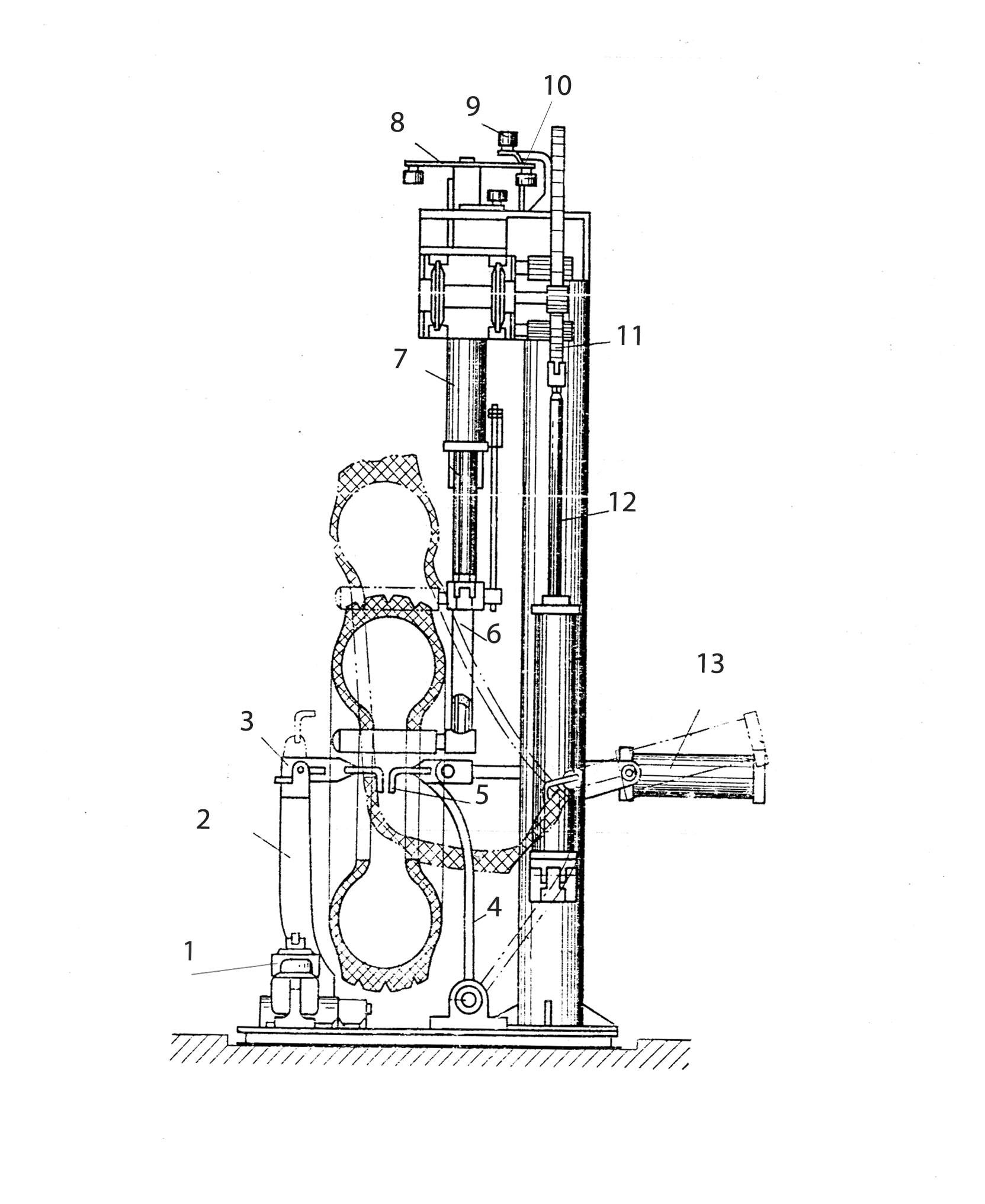

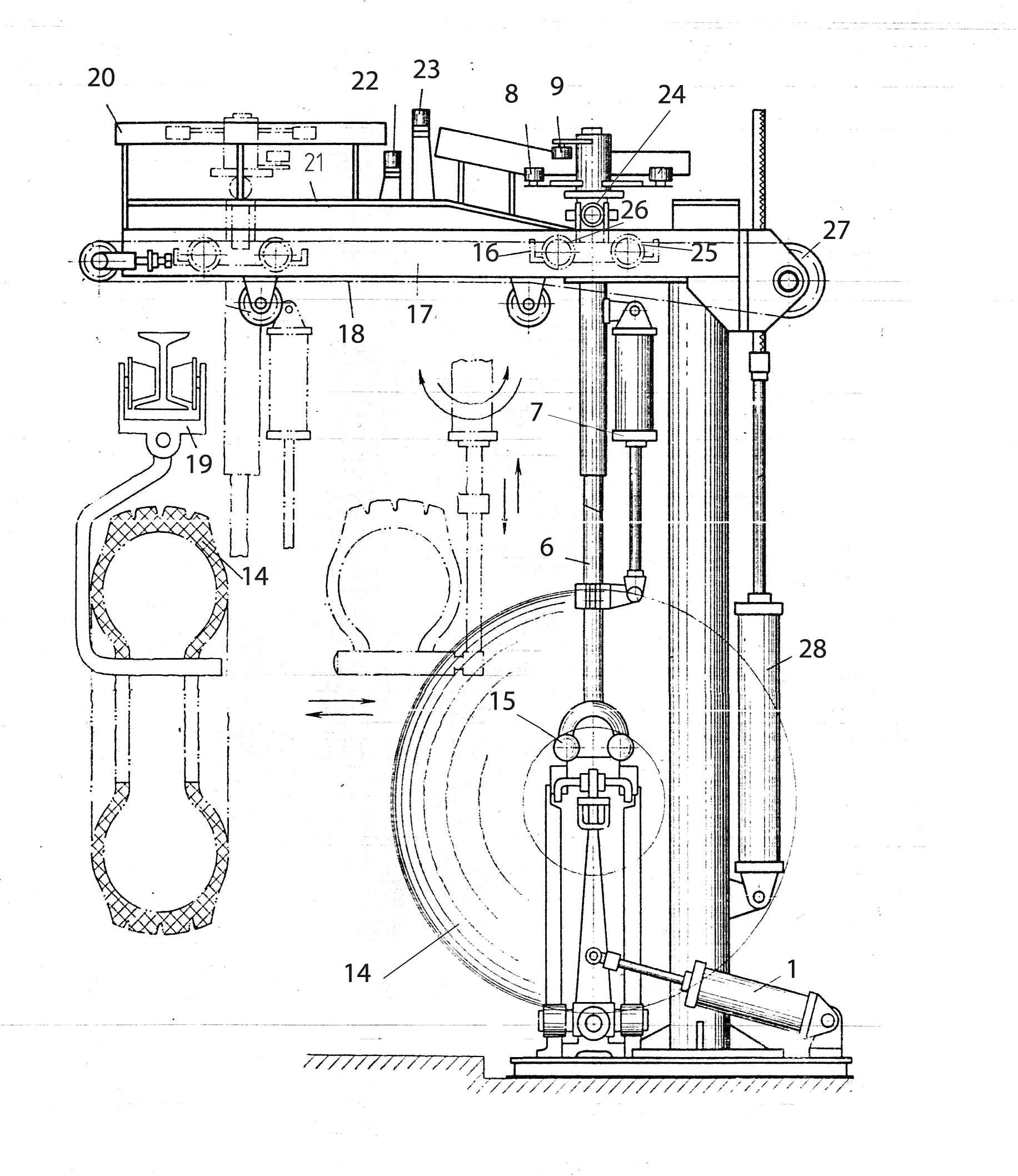

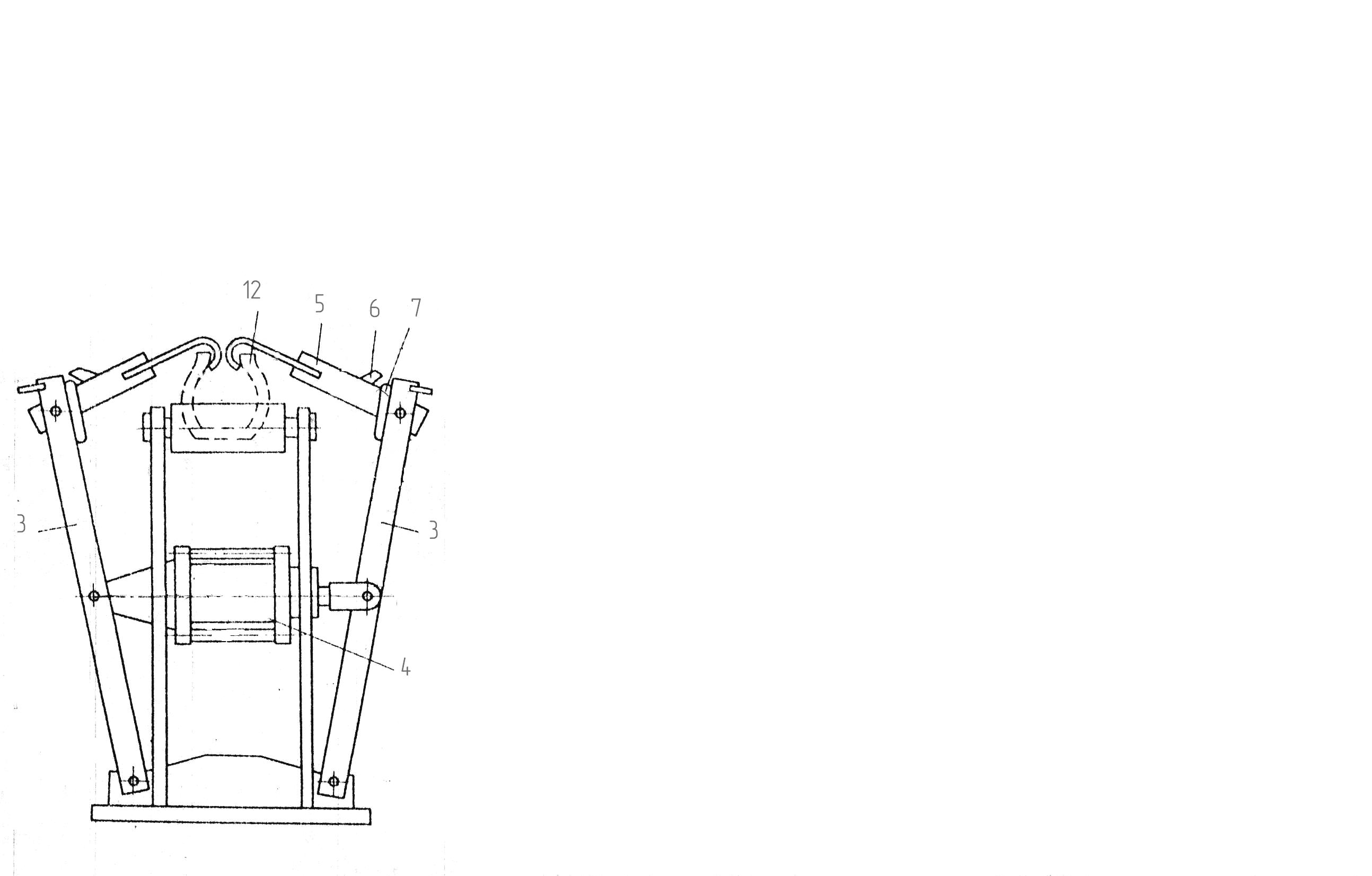

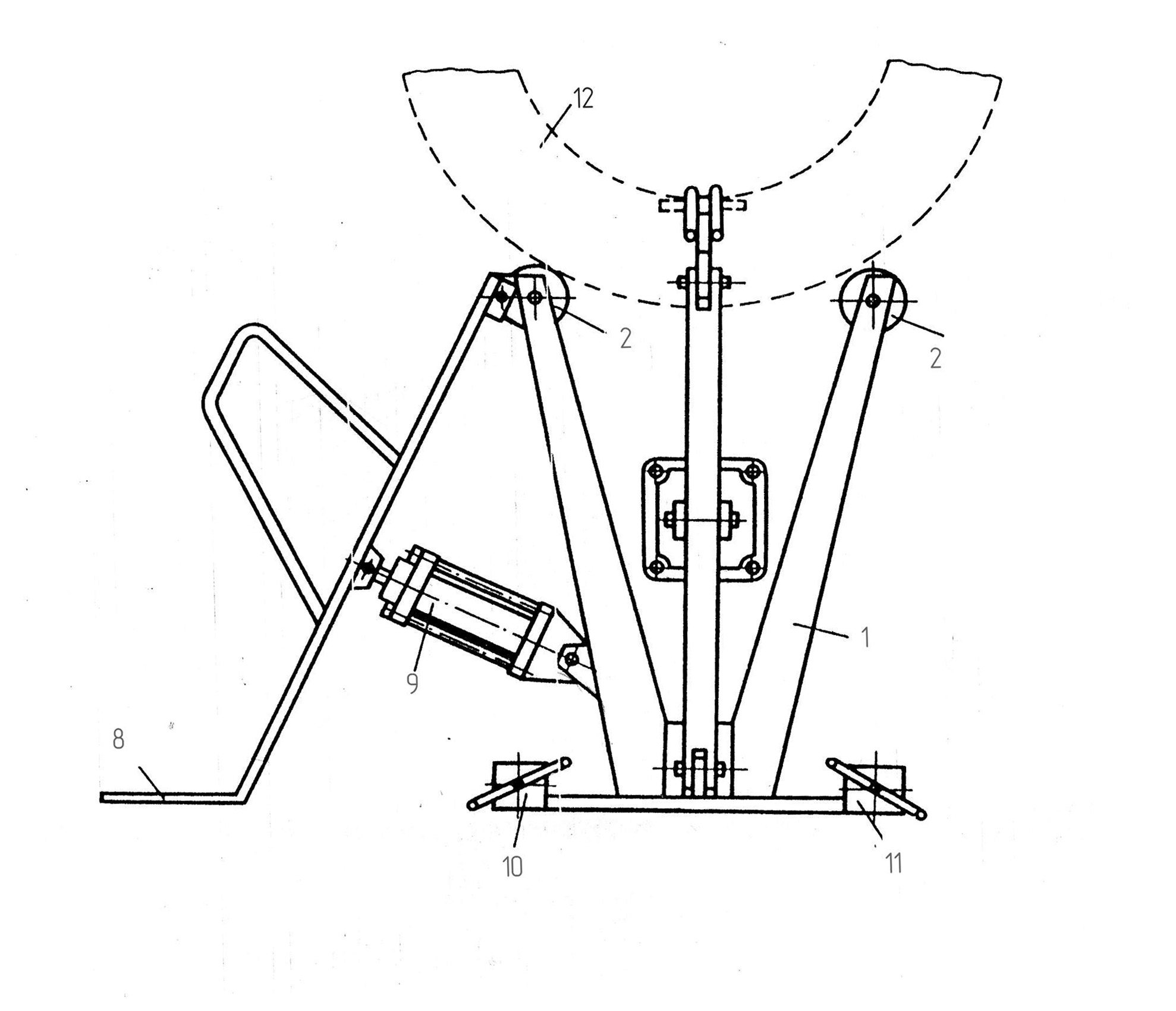

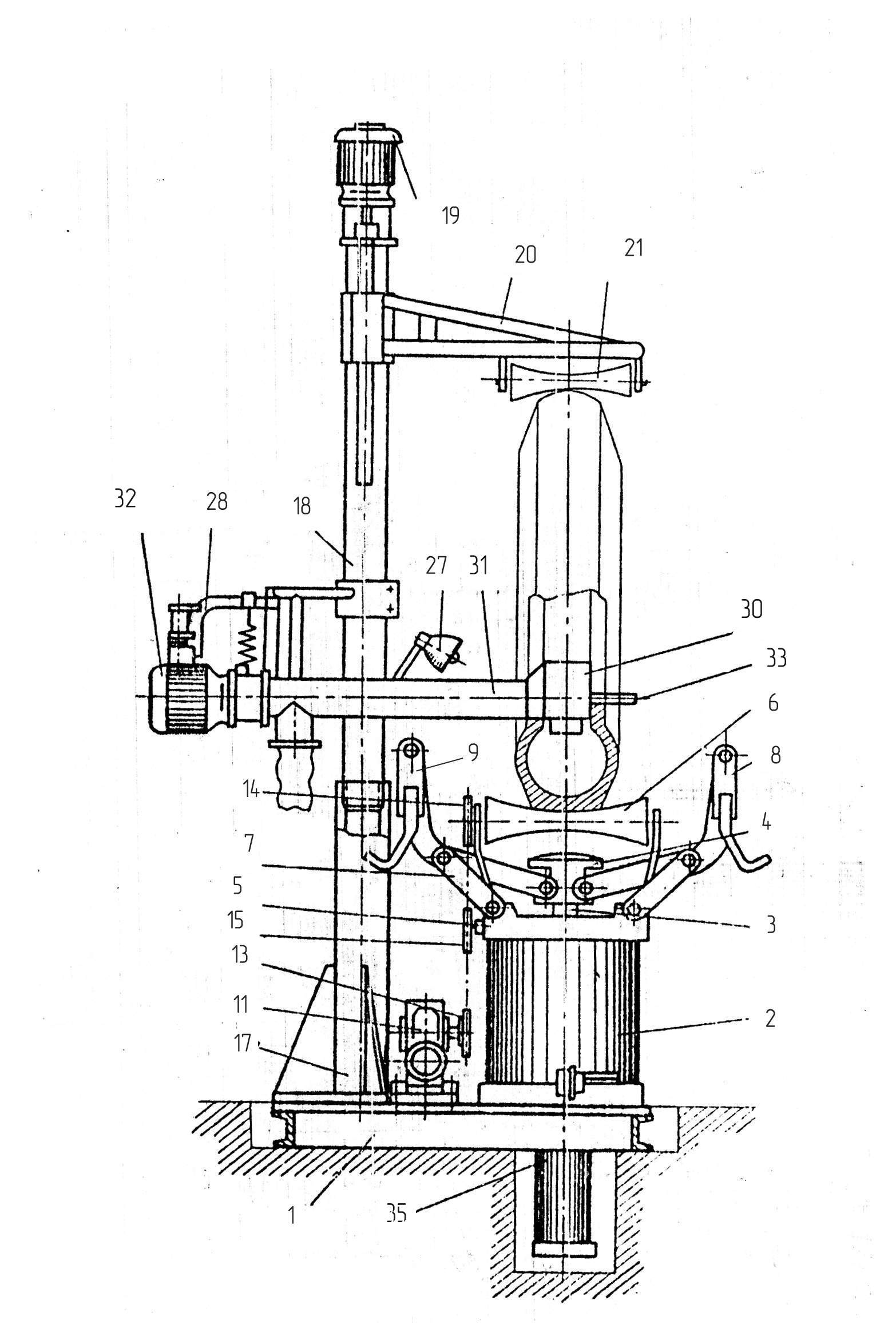

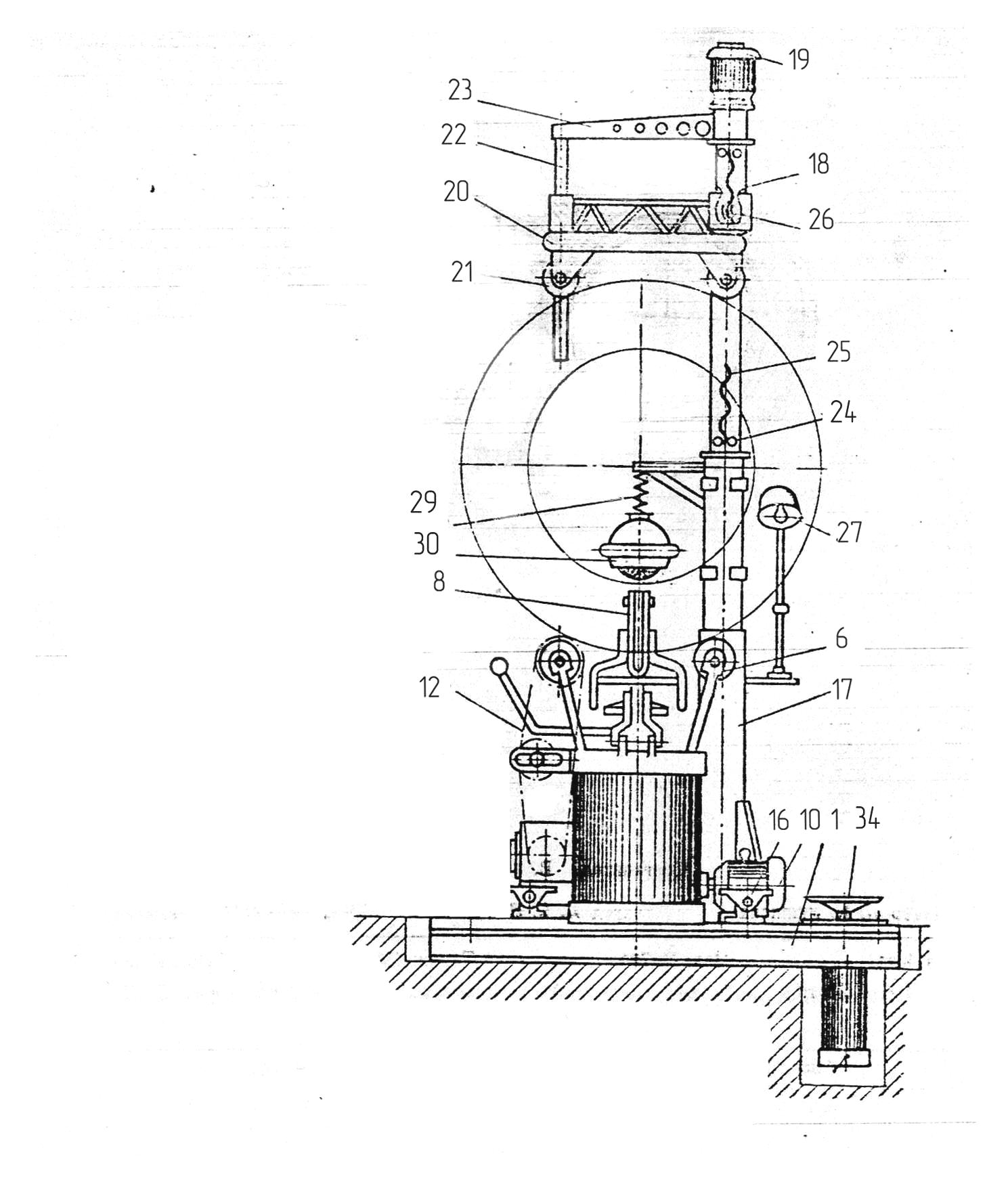

3 Конструкторская часть 3.1 Обоснование и выбор конструкторской разработки Основным критерием эффективного функционирования производственного ремонтного участка является низкая трудоёмкость выполняемых на нём технологических процессов. За счёт этого повышается производительность труда и уровень дохода данного предприятия. Внепостовые виды работ, преобладающие по затратам труда, отнесены по месту их проведения на специализированные вспомогательные участки. Одним из перспективных видов деятельности, выполняемых на данных рабочих местах, являются услуги по техническому обслуживанию и ремонту колёс автомобилей. Это вызвано тем, что шина — это наиболее важная деталь машины, влияющая на безопасность вождения и топливную экономичность транспортного средства. Поэтому необходимо снизить трудоёмкость проведения этих видов работ за счёт внедрения в производство ремонтного оборудования, облегчающего труд рабочих данного специализированного участка.  Одним из таких механизмов является устройство для проведения осмотра и ремонта пневматических шин. Его необходимость вызвана рядом факторов, возникающих при проведении ремонта покрышек двухдетальным и комбинированным методами. Зачастую при их осуществлении возникает необходимость выполнения ряда ремонтных операций на внутренней поверхности данного изделия. Это бывает затруднено без применения каких-либо борторасширяющих средств. Также это устройство может быть полезным при извлечении труднодоступных посторонних предметов, застрявших в протекторе и боковинах шин, а также просто при осмотре и оценке их технического состояния. Одним из таких механизмов является устройство для проведения осмотра и ремонта пневматических шин. Его необходимость вызвана рядом факторов, возникающих при проведении ремонта покрышек двухдетальным и комбинированным методами. Зачастую при их осуществлении возникает необходимость выполнения ряда ремонтных операций на внутренней поверхности данного изделия. Это бывает затруднено без применения каких-либо борторасширяющих средств. Также это устройство может быть полезным при извлечении труднодоступных посторонних предметов, застрявших в протекторе и боковинах шин, а также просто при осмотре и оценке их технического состояния. 3.2 Обзор существующих конструкций В соответствии с выбранным предметом разработки проведём анализ наиболее рациональных предложенных устройств для осмотра и ремонта пневматических шин на основании описаний изобретений к авторским свидетельствам, выпускаемых под редакцией Государственного комитета по изобретениям и открытиям. Рассмотрим следующее устройство для ремонта. Изобретение относится к гаражному оборудованию, а именно к оборудованию для местного ремонта покрышек. Цель изобретения – расширение технологических возможностей ремонта покрышек. Наглядное изображение данного устройства представлено на рисунке 3.1.    Рис 3.1 – Устройство для осмотра и ремонта покрышек (авторское свидетельство №1544009 А1): 1-основание со стойкой; 2-электродвигатель; 3-ремённая передача; 4-винт; 5-каретка; 6-ось; 7-кронштейн; 8-держатель; 9-противовес; 10-пневмоцилиндр; 11-диск; 12-рычаги; 13--направляющая; 14-штырь; 15-лапы корпуса подшипникового узла; 16-тяги; 17- неподвижный упор; 18-подвижный упор; 19,20,21-рукоятки Устройство работает следующим образом. Для закрепления покрышки необходимо сначала с помощью электропривода установить держатель 8 на необходимой высоте. Шток пневмоцилиндра 10 должен быть выдвинут, штырь 14 соответственно находится во внешнем конце криволинейного паза, благодаря чему подвижный упор сдвигается к неподвижному, а сами направляющие сдвинуты к центру. Манипулируя держателем 8 относительно осей, вводят упоры внутрь покрышки и переключают пневмоцилиндр на втягивание штока. При этом пока штырь 14 движется по наклонному участку криволинейного паза, направляющие 13 с упорами 17 и 18 движутся по направлению к периферии, пока не упрутся в борт покрышки. Затем штырь переходит на горизонтальный участок паза, при этом упор 18 движется вдоль направляющей 13 и раздвигает борта шины. В таком положении её можно вращать вокруг своей оси 6. При необходимости можно фиксировать положение покрышки с помощью рукояток 19 и 21. Оценивая совершенство представленной конструкции, необходимо отметить следующее: к основным её достоинствам относится возможность проведения осмотра шины в любом её положении, простота изготовления и малая энергоёмкость. В качестве недостатков данного устройства можно выделить низкую приспособленность для проведения ремонтных работ, узкий спектр осматриваемых типоразмеров шин и небезопасность в эксплуатации.  Далее рассмотрим устройство для осмотра и ремонта покрышек (авторское свидетельство № 478755. Изобретение относится к оборудованию для ремонта шин и может быть использоваться как в шинной промышленности, так и для ремонтных мастерских. Цель изобретения – механизация операций съёма и ориентации покрышек относительно подвесок конвейера. Наглядное изображение устройства представлено на рисунке 3.2.    Рис. 3.2-Устройство для осмотра и ремонта покрышек (авторское свидетельство № 478755): 1,7,13,28-пневмоцилиндры; 2,4-рычаги; 3,5-захваты; 6-телескопическая штанга; 8,10-дугообразные плечи крестообразного рычага; 9-ролики крестообразного рычага; 11-рейка; 12-шток пневмоцилиндра; 13-стойка; 14-покрышка; 15,25,26- опорные ролики; 16-подвижная каретка; 17- направляющая; 18-цепная передача;19-опора качения 20-опоры роликов; 21-наклонная направляющая; 22,23-упоры; 24-подпружиненные ролики; 27- приводная звёздочка Устройство работает следующим образом. В момент, когда подвеска конвейера 19 с покрышкой 14 находится в рабочей зоне устройства, шток 12 с рейкой 11 движется вниз, при этом каретка 16 через приводную звёздочку 27 и цепную передачу 18 перемещается в левую концевую часть горизонтальной направляющей 17, а телескопическая штанга 6 занимает такое положение, при котором укрепленные на нижнем её конце опорные ролики 15 располагаются несколько ниже опорной части подвески конвейера 19. Ролики 24 подъемной каретки расположены на горизонтальном участке направляющей 21. При этом ролики 9 плеч 8 и 10 крестообразного рычага скользят по направляющей 20. При подходе каретки к крайнему левому положению ролика 15, попадая внутрь посадочного диаметра покрышки 14, под действием цилиндра 7 приподнимаются и снимают покрышки 14 с подвески конвейера 19. Дугообразное плечо 8 рычага, расположенное перпендикулярно к направлению перемещения каретки 16, набегает на упор 22 и при дальнейшем перемещении каретки 16 вправо поворачивается на угол  вместе со штангой 6 и покрышкой 14, ориентируя последнюю в соответствии с захватами борторасширителя. Фиксируемое положение обеспечивают ролики 9 плеч 8 крестообразного рычага, которые скользят по боковой направляющей 20. Постоянно поджатые пружинами к опорным направляющим ролики 21 каретки скользят по наклонной направляющей 21, и штанга 6 с покрышкой 14 опускается в рабочую зону борторасширителя. Каретка 16 останавливается в крайнем правом положении, соответствующем положению бортов покрышки относительно захватов 3 и 5. вместе со штангой 6 и покрышкой 14, ориентируя последнюю в соответствии с захватами борторасширителя. Фиксируемое положение обеспечивают ролики 9 плеч 8 крестообразного рычага, которые скользят по боковой направляющей 20. Постоянно поджатые пружинами к опорным направляющим ролики 21 каретки скользят по наклонной направляющей 21, и штанга 6 с покрышкой 14 опускается в рабочую зону борторасширителя. Каретка 16 останавливается в крайнем правом положении, соответствующем положению бортов покрышки относительно захватов 3 и 5. Затем штанга 6 с опорными роликами 25 и покрышкой 14 приподнимаются пневмоцилиндром 7 до уровня захватов 3 и 5; при этом активный захват 3 зацепляют за правый борт покрышки. В случае возможного перекоса покрышки 14 при помощи цилиндра 1 производят ориентацию пассивного рычага 2, затем зацепляют захват 5 за левую бортовую часть посадочного диаметра. После этого разводят борта покрышки включением цилиндра 7, при этом рычаг 6 с захватом 3 занимает крайнее правое положение. Производятся операции осмотра и ремонта внутренней поверхности покрышки. По окончании этих операций борта покрышки освобождают от захватов 3 и 5 в обратном порядке, покрышку при помощи цилиндра 7 опускают до требуемого (регулируемого) положения. Включают цилиндр 28, приводящий в движение (влево) каретку 16. При движении каретки 16 влево ролики 24 подъёмной каретки набегают на наклонную направляющую 21 и осуществляют подъём крестообразного рычага и жестко соединенной с ним штанги 6 до некоторого уровня, при котором дуговая часть плеча 10 крестообразного рычага набегает на упор 23 и начинает разворачиваться вместе со штангой 6 и покрышкой 14 на угол  . .Разворот продолжается до того момента пока ролики 9 плеча 10 начнут скользить по боковой направляющей 20. Сориентированная таким образом относительно подвесок конвейера покрышка 14 подходит к порожней подвеске конвейера 19. В этот момент опорные ролики 15 находятся несколько выше опорной части подвески, покрышка цилиндром 7 опускается на опорную часть подвески , а каретка 16 отводится на длину опорных роликов 26 вправо, готовая к повторному проведению описанного выше цикла.  Оценивая технологическое совершенство данного устройства, его Оценивая технологическое совершенство данного устройства, его достоинством является высокая механизация выполняемых работ. К недостаткам относятся: сложность предлагаемой конструкции и высокая стоимость изготовления. Далее рассмотрим устройства для осмотра и ремонта покрышек пневматических шин (авторское свидетельство 1250480 А1. Наглядное изображение устройства представлено на рисунке 3.3. Устройство работает следующим образом Покрышку 12, предназначенную для осмотра, накатывают на площадку 8 до упора её в наклонную плоскость. Нажимают на педаль 10, при этом площадка 8 с покрышкой 12 поднимается пневмоцилиндром 9. После достижения площадкой 8 верхнего (горизонтального) положения покрышку 12 перекатывают с площадки 8 на установочные ролики 2.   Рисунок 3.3- Устройство для осмотра и ремонта покрышек пневматических шин (авторское свидетельство 1250480 А1): 1-основание; 2-установочные ролики; 3-рычаги; 4,9-пневмоцилиндры; 5-расширительные захваты; 6-упоры; 7- предохранительное кольцо; 8-наклонная площадка; 10,11-педали управления; 12-покрышка  Затем вводят захваты 5 в покрышку 12, устанавливают предохранительные кольца 7 и нажимают на педаль 11. При этом пневмоцилиндр 4 разводит рычаги 3, захваты 5 и борта покрышки 12. Предотвращение выскальзывания захватов 5 из покрышки 12 обеспечивается взаимодействием упора 6 с предохранительными кольцами 7. После осмотра или ремонта покрышки 12 нажимают на педаль 11. При этом пневмоцилиндр 4 сводит рычаги 3 и захваты 5, которые отпускают борта покрышки 12. Затем снимают предохранительные кольца 7, выводят захваты 5 из покрышки 12, перекатывают осмотренную покрышку 12 с установочных роликов 2 на площадку 8, нажимают на педаль10. При этом площадка 8 с покрышкой 12 опускается. На этом цикл осмотра или ремонта заканчивается. Характеризуя представленную конструкцию, отметим следующие достоинства: простота изготовления, повышенная безопасность в работе, низкая энергоёмкость и высокая надёжность; недостатки - невозможность пространственного осмотра покрышки. Рассмотрим станок для осмотра, вырезки и шероховки местных повреждений покрышек (авторское свидетельство № 306037. В основу изобретения положена задача создать станок для выполнения указанных выше функций с повышенной производительностью, удобный и надёжный в эксплуатации. Наглядное изображение этой установки представлено на рисунке 3.4. Станок работает следующим образом.  Пневмоподъёмником 35 покрышка подаётся на опорные ролики 6 механизма разведения бортов и выворачивания покрышки и далее поджимается роликами 21 механизма фиксации покрышки с последующим вращением её на опорных роликах 6 для обнаружения и осмотра местных повреждений Пневмоподъёмником 35 покрышка подаётся на опорные ролики 6 механизма разведения бортов и выворачивания покрышки и далее поджимается роликами 21 механизма фиксации покрышки с последующим вращением её на опорных роликах 6 для обнаружения и осмотра местных повреждений  Рисунок 3.4- Станок для осмотра, вырезки и шероховки шин (авторское свидетельство № 306037); 1-рама; 2-механизм разведения бортов; 3-шток пневмоцилиндра; 4-дорн; 5-верхняя крышка; 6-опорные ролики; 7-серьги; 8,9-рычаги захвата; 10,19,32-электродви-гатель; 11-редуктор; 12-цепная передача; 13,14,15-ведущая, ведомая, натяжная звёздочка; 16-педаль; 17-стойка; 18-направляющая колонна; 20-привод механизма фиксации; 21-прижимные ролики; 22-направляющая штанга; 23-кронштейн; 24,33- подшипник; 25-ходовой винт; 26-гайка; 27-светильник; 28-сламывающийся крон-штейн; 29-пружина; 30-головка; 31-корпус; 33-рукоятка управления; 34-стол; 35-пневмоподъёмник.  При обнаружении, например, внутреннего местного повреждения, выключают механизм привода покрышки в момент, когда местное повреждение будет находиться напротив дорна 4. Затем при помощи захватов 8 механизма разведения бортов и выворачивания покрышки 2 производят разведение бортов и выворачивания покрышки, после чего в зону повреждения за рукоятку 33 При обнаружении, например, внутреннего местного повреждения, выключают механизм привода покрышки в момент, когда местное повреждение будет находиться напротив дорна 4. Затем при помощи захватов 8 механизма разведения бортов и выворачивания покрышки 2 производят разведение бортов и выворачивания покрышки, после чего в зону повреждения за рукоятку 33 вводится головка 30 механизма внутренней шероховки, включается привод вращения фрезы, производится механическая обработка местного повреждения. По окончании этой операции головка 30 механизма внутренней шероховки с включением привода фрезы выводится из зоны обработки простым толчком руки При обнаружении наружного местного повреждения в зависимости от характера, формы и расположения последнего работают одним из трёх инструментов или каждым последовательно. Для этого механизм наружной вырезки и шероховки (на рисунке 3.4 условно не изображён) за рукоятку подводится к зоне повреждения с открытым кожухом или выбранного инструмента, штурвалом и рукоятками регулируется с последующей фиксацией положения инструмента относительно наружного местного повреждения. Далее на пульте включается электродвигатель инструментов и производится обработка повреждения. Управление механизмом наружной вырезки осуществляется при помощи рукоятки. По окончании указанной операции данный механизм отводится от покрышки в крайнее левое положение и выключается. После выполнения необходимых видов обработки повреждений включается механизм разведения бортов и выворачивания покрышки, дорн уходит в крайнее нижнее положение, борта покрышки освобождаются от рычагов 8 и пневмоподъёмником 35 снимаются со станка. Положительными качествами станка являются: удобство эксплуатации и высокая механизация технологического процесса, и надёжность; к недостаткам относится: сложность конструкции, большие габариты, низкая приспособленность к обработке пневматических шин легковых автомобилей, большая энергоёмкость, высокие затраты на изготовление и монтаж. Сравнивая характеристики выше приведённых устройств, наиболее приемлемой и рациональной установкой служит устройство по авторскому свидетельству 1250480 А1.  3.3 Описание предлагаемой конструкции В качестве объекта проектирования примем устройство для осмотра покрышек пневматических шин по авторскому свидетельству № 1250480. Наглядное изображение предлагаемого устройства представлено на рисунке 3.5. Данное устройство содержит основание 1 с размещенной на нём сварной рамой 2 с опорными роликами 9. Механизм разведения бортов выполнен из двух рычагов 3, установленных на раме 2 со стороны торцов роликов 3 и захватов 8, шарнирно смонтированных на них. В целях повышения безопасности в эксплуатации данная конструкция снабжена кольцами 7, установленными свободно на рычагах захвата 5, и упорами 6, закреплёнными на последних, на расстоянии от шарнирного соединения рычага захвата 5 с рычагом разведения бортов 3.  Рисунок 3.5-Устройство для осмотра и ремонта пневматических шин: 1-основание; 2-рама; 3-рычаг разведения; 4-гидроцилиндр; 5-рычаг захвата; 6-упор; 7-предохранительное кольцо; 8-захват; 9-опорные ролики; 10-пневматическая шина  Представленное устройство работает следующим образом. Пневматическую шину 10, предназначенную для осмотра или ремонта, устанавливают на раму 2 между опорными роликами 9. Затем вводят захваты за борта шины и устанавливают предохранительные кольца 7. После чего переводят рычаг гидрораспределителя в положение подъема.8 При этом гидроцилиндр, установленный шарнирно на рычагах 3, разводит их, захваты 8 и борта покрышки 10. Предотвращения выскальзывания захватов 8 из покрышки 10 обеспечивается взаимодействием упоров 6 с предохранительными кольцами 7. После осмотра или ремонта пневматической шины 10 рычаг гидрораспределителя переводят в положение опускания и выше представленный порядок действий повторяется в обратной последовательности. Для возможности работы с покрышками различных типоразмеров опорные ролики 9 могут быть установлены на раме 2 в положения с межосевыми расстояниями от 350 до 500 мм 3.4 Технологический и прочностной расчёт устройства Параметры для расчёта гидросистемы определяем из условия установившегося режима работы установки по усилию на штоке гидроцилиндра  и скорости его перемещения и скорости его перемещения  . .Усилие  определяется по моменту силы определяется по моменту силы  относительно оси крепления рычага разведения к раме из следующего равенства относительно оси крепления рычага разведения к раме из следующего равенства  , ,  , (3.1) , (3.1)где  - радиус-вектор точки приложения силы, м. - радиус-вектор точки приложения силы, м.  - сила разведения бортов покрышки, Н. - сила разведения бортов покрышки, Н. Рисунок 3.6 – Расчётная схема для определения усилия на штоке АВ – расстояние от нижнего крепления рычага разведения бортов шины до точки крепления штока гидроцилиндра, м; АС – длина рычага разведения бортов покрышки, м. Принимая силу разведения бортов покрышки F равную 1000 Н, а радиус-вектор точки приложения силы АС равный 0,716 м с наибольшим углом его наклона  определяем создаваемый при этом момент силы М, который не меняется при перемещении силы разведения бортов вдоль линии действия рычага относительно нижней точки его крепления определяем создаваемый при этом момент силы М, который не меняется при перемещении силы разведения бортов вдоль линии действия рычага относительно нижней точки его крепления по формуле (3.1): по формуле (3.1): Н Н м. м.Затем определяем усилие на штоке гидроцилиндра по следующей формуле:  . (3.2) . (3.2)Принимая радиус-вектор АВ, равный 0,29 м., определяем усилие на штоке:  Н. Н.Принимаем для расчётов усилие на штоке гидроцилиндра  = 2500 Н. = 2500 Н. Ориентировочно скорость перемещения штока гидроцилиндра рассчитываем по следующей формуле  , м/сек , м/сек , (3.3) , (3.3)где  ход штока, м; ход штока, м; время операции, принимаемое по техническому заданию, сек. время операции, принимаемое по техническому заданию, сек.Принимая ход штока, равный 0,2 м за время 4,0 сек определяем скорость перемещения штока:  . .Определяем мощность гидропривода по следующей формуле, кВт:  , (3.4) , (3.4)где  коэффициент запаса по усилию; коэффициент запаса по усилию; коэффициент запаса по скорости. коэффициент запаса по скорости. Принимая коэффициент запаса по усилию 1,25, а коэффициент запаса по скорости 1,4 определяем мощность:  кВт. кВт.По полученной мощности из нормированного ряда значений  задаём давление рабочей жидкости задаём давление рабочей жидкости  равное 1,6 МПа. равное 1,6 МПа.Полезную площадь гидроцилиндра и его диаметр рассчитываем по формулам:  , ,  Подставляя расчётные значения в формулы (3.5) и (3.6) определяем: Подставляя расчётные значения в формулы (3.5) и (3.6) определяем: , ,  Необходимую подачу насоса Q определяем по формуле,   . (3.7) . (3.7)Подставляя ранее найденные значения в формулу (3.7) определяем подачу:  Полученное значение подачи насоса округляем до ближайшего из ряда номинальных расходов и принимаем равное 0,32  Затем значение диаметра цилиндра и штока приводим в соответствии с рядом геометрических размеров силовых гидроцилиндров и принимаем следующие значения: диаметр цилиндра D=0,050 м, диаметр штока  0,02 м и ход поршня равный 0,40 м. 0,02 м и ход поршня равный 0,40 м.Подбираем по номинальному рабочему давлению и подаче насос НМШ-25 с рабочим объёмом  , номинальной подачей , номинальной подачей  , номинальным давлением нагнетания 1,6 МПа и номинальной частотой вращения 1500 , номинальным давлением нагнетания 1,6 МПа и номинальной частотой вращения 1500   . .Затем принимаем гидрораспределитель кранового типа Р75-42. Рассчитываем шток гидроцилиндра на продольный изгиб по формуле  , (3.8) , (3.8)где  наименьшая осевая сжимающая сила, Н: наименьшая осевая сжимающая сила, Н: коэффициент, зависящий от способов заделки концов штока (равен единице при шарнирном способе заделки); коэффициент, зависящий от способов заделки концов штока (равен единице при шарнирном способе заделки); модуль упругости материала, МПа (для стали модуль упругости материала, МПа (для стали  МПа); МПа); минимальный момент инерции поперечного сечения штока, минимальный момент инерции поперечного сечения штока,  ; ; длина гидроцилиндра с выдвинутым штоком, м. длина гидроцилиндра с выдвинутым штоком, м.Момент инерции сплошного поперечного сечения штока равен   Подставляя принятые значения в формулы (3.8) и (3.9) определяем: Подставляя принятые значения в формулы (3.8) и (3.9) определяем: , , Н. Н.Полученное значение сжимающей силы должно быть больше действительного усилия на штоке гидроцилиндра, т.е.  Сравнивая значения данных сил (33892,4  2500), делаем вывод, что изгиба штока при работе гидроцилиндра не будет. 2500), делаем вывод, что изгиба штока при работе гидроцилиндра не будет.При расчёте данной конструкции принимаем открытую систему гидропривода, где насос засасывает рабочую жидкость из гидробака и подаёт её в одну из полостей гидроцилиндра через гидрораспределитель. Из противоположной полости гидроцилиндра рабочая жидкость через распределителя и фильтр возвращается в бак. Для предотвращения системы от перегрузок установлен предохранительный клапан. Принципиальная схема объёмного гидропривода с открытой циркуляцией рабочей жидкости представлена в приложение В. Далее производим расчет на прочность рычага разведения бортов пневматической шины на изгиб. Для этого определяем действующие на него силы и реакции опор для чего составляем расчётную схему и строим эпюры действующих сил и моментов, представленных на рисунке 3.7. Анализируя представленную схему, делаем вывод, что рычаг испытывает напряжения от продольной силы N на участке АВ, поперечной силы Q на всём протяжении балки и изгибающего момента М с его максимальным значением в точке В. Так как линия действия силы штока гидроцилиндра  направлена к оси рычага под углом направлена к оси рычага под углом   , раскладываем её значение на горизонтальную , раскладываем её значение на горизонтальную  и вертикальную и вертикальную  составляющие по следующим зависимостям: составляющие по следующим зависимостям:  , (3.10) , (3.10) . (3.11) . (3.11)Подставляя в формулы (3.10) и (3.11) рассчитанные значения определяем:  Н., Н., Н. Н.Продольная сила  является положительной, т.к. она действует на растяжение участка АВ балки АС является положительной, т.к. она действует на растяжение участка АВ балки АС  и равна значению N=850H. и равна значению N=850H.Далее определяем реакции в опорах крепления рычага. Для этого составляем и решаем уравнения моментов относительно этих точек по следующим зависимостям:  , (3.12) , (3.12) , (3.13) , (3.13) , (3.14) , (3.14) , (3.15) , (3.15)где  сумма моментов относительно точек А и С. сумма моментов относительно точек А и С.Подставляя принятые значения в выше приведенные формулы, находим значения реакций в точках крепления рычага:     . Для получения выражения, дающего нам величины поперечной силы Q и изгибающего момента М в любом сечении рычага, возьмём какое-либо сечение 1 между точками А и В на расстоянии . Для получения выражения, дающего нам величины поперечной силы Q и изгибающего момента М в любом сечении рычага, возьмём какое-либо сечение 1 между точками А и В на расстоянии  от конца А. Для вычисления поперечной силы Q в этом сечении удобнее рассмотреть левую отсеченную часть, так как к ней приложено меньше сил. Таким образом, получаем выражение поперечной от конца А. Для вычисления поперечной силы Q в этом сечении удобнее рассмотреть левую отсеченную часть, так как к ней приложено меньше сил. Таким образом, получаем выражение поперечной силы  .Чтобы найти величину поперечной силы на втором участке, берём ещё одно сечение 2-2 между точками В и С. Расстояние .Чтобы найти величину поперечной силы на втором участке, берём ещё одно сечение 2-2 между точками В и С. Расстояние  будет отсчитываться от правой опоры В. В этом случае нам будет выгоднее рассмотреть правую часть балки, так как на неё действует лишь сила будет отсчитываться от правой опоры В. В этом случае нам будет выгоднее рассмотреть правую часть балки, так как на неё действует лишь сила  . Получаем значение силы . Получаем значение силы  . .Эпюра поперечных сил Q имеет разрыв – скачок в месте приложения силы  на значение модуля её величины. на значение модуля её величины.Для построения эпюры изгибающих моментов М воспользуемся теми же сечениями 1-1 (с началом координат в точке А) для левой части балки и 2-2 (с началом координат в точке С) для правой части балки. Рассматривая левую и правую отсеченные части, найдём значение моментов в сечениях 1-1 и 2-2 как сумму моментов, приложенных к ним сил по формулам  , (3.16) , (3.16) . (3.17) . (3.17)С учётом того, что значение переменных  и и  изменяются от ноля до АВ и ВС соответственно находим значения изгибающих моментов: изменяются от ноля до АВ и ВС соответственно находим значения изгибающих моментов: Как видно из рисунка 3.7 эпюра изгибающих моментов М имеет «перелом», причём его «остриё» направлено против действия силы Q. Также необходимо отметить, что наиболее опасным сечением данной балки является - точка приложения силы действия штока гидроцилиндра. Поэтому необходимо выполнить расчет на прочность данного сечения с учётом всех приложенных к нему сил и моментов.  Для проверки рассматриваемого опасного сечения на прочность его максимальное напряжение  должно соответствовать следующему условию должно соответствовать следующему условию , (3.18) , (3.18)где  - напряжение растяжения (сжатия), Н/ - напряжение растяжения (сжатия), Н/ ; ; - напряжение изгиба, Н/ - напряжение изгиба, Н/ , , - предельное значение напряжения, Н/ - предельное значение напряжения, Н/ . . ; (3.20) ; (3.20) , (3.21) , (3.21)где  - значение изгибающего момента в опасном сечении, - значение изгибающего момента в опасном сечении, ; ; - момент сопротивления сечения, - момент сопротивления сечения, ; ; - момент инерции площади коробчатого сечения, - момент инерции площади коробчатого сечения, ; ; - наиболее удаленная точка сечения от нейтральной оси, - наиболее удаленная точка сечения от нейтральной оси,  - значение наименьшей внешней стороны сечение, - значение наименьшей внешней стороны сечение, ; ; - значение наименьшей внутренней стороны сечение, - значение наименьшей внутренней стороны сечение, ; ; - значение наибольшей внешней стороны сечения, - значение наибольшей внешней стороны сечения, ; ; - значение наибольшей внутренней стороны сечения, - значение наибольшей внутренней стороны сечения, . .Принимая значение сторон прямоугольного профиля B=40 мм, b=30 мм, H=60 мм и h=50 мм  по вышеприведённым зависимостям находим значение напряжения в опасном сечении, создаваемое изгибом: по вышеприведённым зависимостям находим значение напряжения в опасном сечении, создаваемое изгибом:   , , , , . .Напряжение в поперечном сечении с учётом его ослабления двумя отверстиями под крепления шкворня вычисляется по следующей формуле  , (3.22) , (3.22)где  - значение продольной силы растяжения в сечении, Н; - значение продольной силы растяжения в сечении, Н; - площадь сечения, - площадь сечения, ; ; - диаметр отверстия под установку шкворня. - диаметр отверстия под установку шкворня.Принимая значения диаметра отверстия под шкворень равное 14 мм., определяем напряжение в сечении:  . .Далее определяем максимальное напряжение в сечении, равное по модулю  и возникающее в верхних волокнах рычага и сравниваем его с допускаемым: и возникающее в верхних волокнах рычага и сравниваем его с допускаемым:  . .Принимая для изготовления рычага, согласно ГОСТ 10704-91, полый прямоугольный коробчатый стержень из стали 20 с допускаемым суммарным напряжением  , делаем вывод - опасное сечение способно выдержать данный вид нагрузки , делаем вывод - опасное сечение способно выдержать данный вид нагрузкиДалее проведём расчёт на прочность захвата для методики расчёта  кривых стержней, нагруженного внешней силой Р, которая располагается в плоскости симметрии поперечного сечения. По этому сечению будут действовать нормальные и касательные напряжения (рисунок 3.9). кривых стержней, нагруженного внешней силой Р, которая располагается в плоскости симметрии поперечного сечения. По этому сечению будут действовать нормальные и касательные напряжения (рисунок 3.9).Нормальные напряжения приведут к появлению равнодействующих внутренних усилий: изгибающего момента М и нормальной силы N. Касательные напряжения по сечению сложатся в равнодействующую силу поперечную силу Q. Эти три внутренних усилия показаны на рисунке 3.9. Для их определения, представим захват в виде кривого стержня с радиусом окружности  , защемленного одним концом и нагруженном на другом силой Р. Проведём какое-нибудь сечение с центром тяжести О. Положение сечения определим углом , защемленного одним концом и нагруженном на другом силой Р. Проведём какое-нибудь сечение с центром тяжести О. Положение сечения определим углом  . Для вычисления М, N и Q рассмотрим правую часть стержня. Этим мы избавимся от вычисления реакций в сечении С. . Для вычисления М, N и Q рассмотрим правую часть стержня. Этим мы избавимся от вычисления реакций в сечении С.Изгибающий момент будет равен моменту силы Р относительно точки О:  . (3.23) . (3.23)Проектируя силу Р на нормаль к сечению и на само сечение, получаем  , (3.24) , (3.24) . (3.25) . (3.25)Значение действующей внешней силы Р определится по формуле  . Подставляя значение реакции опоры точки С (см. рисунок 3.7) находим величину внешней силы, действующей на стержень: Р = 947/2 = 437,5 Н. . Подставляя значение реакции опоры точки С (см. рисунок 3.7) находим величину внешней силы, действующей на стержень: Р = 947/2 = 437,5 Н.Значение величины момента и сил при различном значении угла  представляем в виде таблицы 3.1 и на их основании построены эпюры представляем в виде таблицы 3.1 и на их основании построены эпюрыТаблица 3.1- Значение величин сил и моментов

Таким образом, наибольший изгибающий момент и нормальная сила будут при  . Поэтому необходимо проверить данное сечение на прочность по следующей формуле: . Поэтому необходимо проверить данное сечение на прочность по следующей формуле: . (3.27) . (3.27)Площадь поперечного сечения  и его момент сопротивления и его момент сопротивления  для круглого стержня определятся по следующим формулам: для круглого стержня определятся по следующим формулам: ; ;  , (3.29) , (3.29)где  - радиус сечения стержня, мм. - радиус сечения стержня, мм.В соответствии с ГОСТ 1050-88 предельно допустимое напряжение  для стали 25 равно 190 для стали 25 равно 190  . . Вывод: сечение способно выдержать данную нагрузку. Проведём расчёт на прочность шкворней соединения рычага разведения бортов покрышки. Для этого воспользуемся формулой для расчёта элементов, подверженных срезу по двум сечениям    где где  касательное напряжение среза в сечении, МПа; касательное напряжение среза в сечении, МПа; предельно допустимое напряжение среза в сечении, МПа; предельно допустимое напряжение среза в сечении, МПа; сила среза, Н; сила среза, Н; площадь среза, площадь среза,  . .Принимая для всех шарнирных соединений радиус 7 мм, рассчитываем площадь среза по формуле для круглых сечений (3.28):  . .Принимая в качестве силы среза Р для соединения: рычага с рамой реакцию опоры  , для соединения со штоком гидроцилиндра , для соединения со штоком гидроцилиндра  и для соединения с рычагом захвата реакцию опоры и для соединения с рычагом захвата реакцию опоры  определяем касательное напряжение для этих соединений: определяем касательное напряжение для этих соединений:  , , , , . .В соответствии с ГОСТ 1050-88 предельно допустимое касательное напряжение  для стали 45 равняется 220 для стали 45 равняется 220  . .Вывод: данные соединения способны выдержать действующие напряжения среза с необходимым коэффициентом запаса прочности, препятствующему возникновению остаточных деформаций при эксплуатации установки. Далее проведём расчёт на срез наиболее нагруженного торцевого сварочного соединения нижнего крепления рычага разведения бортов к уголкам вилки и двух боковых сварочных соединений захвата с рычагом по следующей формуле  : : , (3.31) , (3.31) где t – толщина свариваемых элементов, мм; l – длина сварочного соединения, мм. Значение силы срез Р для первого соединения будет равна реакции опоры  (см.рисунок 3.7), для второго -силе, действующей на стержень, равной 437,5 Н. Находим напряжение среза данных соединений: (см.рисунок 3.7), для второго -силе, действующей на стержень, равной 437,5 Н. Находим напряжение среза данных соединений: , , . .При использовании для сварки электродов марки Э42А  предельно допустимое касательное напряжение предельно допустимое касательное напряжение  составляет 110 составляет 110  . .Вывод: значение выше рассчитанных касательных напряжений выполняют условие, заданное формулой (3.31). По результатам прочностного расчёта установки для ремонта шин изображаем общий вид данной конструкции на седьмом листе графической части, сборочные чертежи на восьмом и рабочие чертежи деталей на девятом листе.  | |||||||||||||||||||||||||||