кокс. ВТИ-ПВК-01-22 Дирексил предварительная. Инструкция втипкв0121 согласовано

Скачать 7.65 Mb. Скачать 7.65 Mb.

|

|

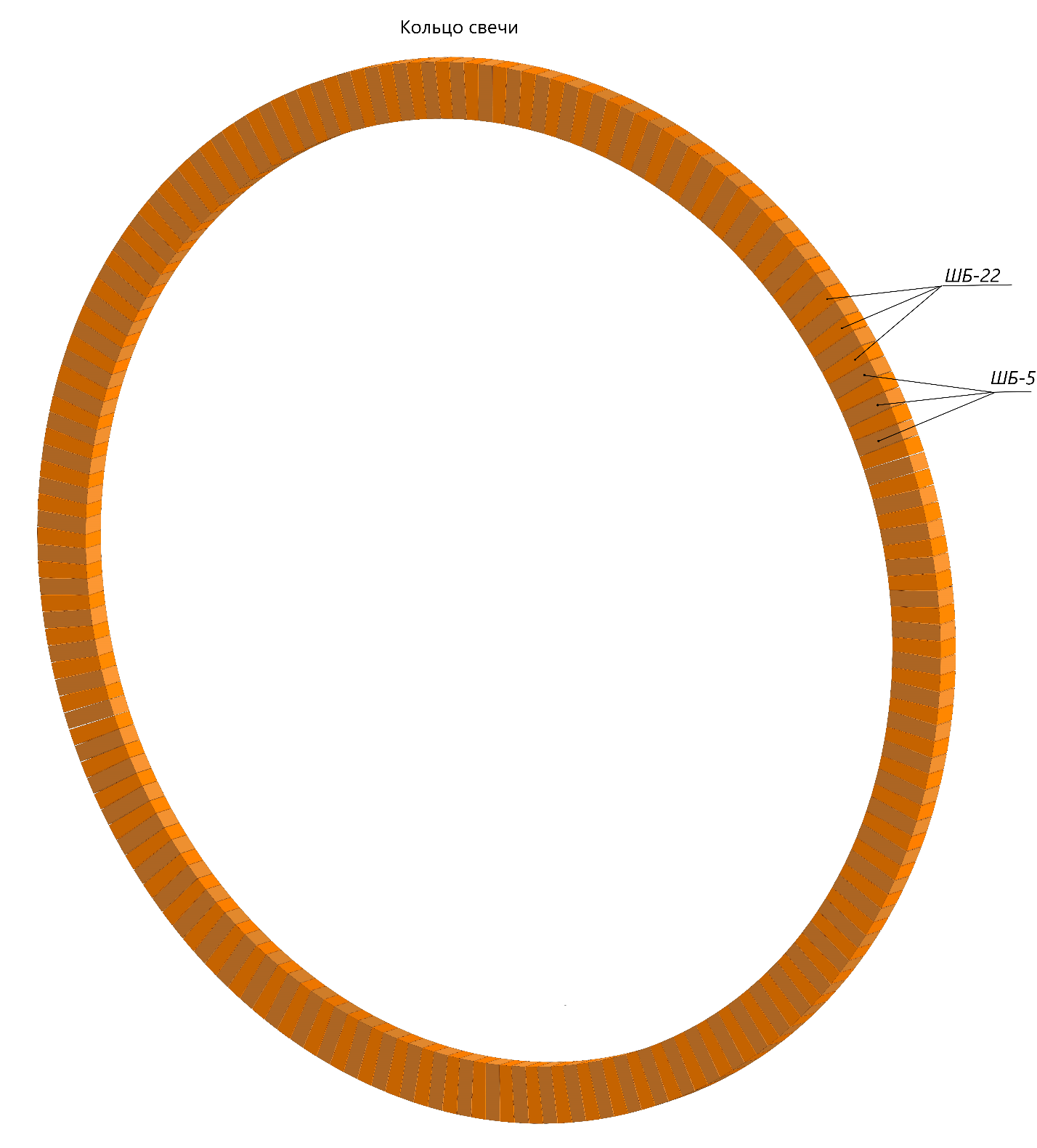

8.11 Футеровка устройства дожигания коксового газа (свечи) 8.11.1 Категория кладки – 3, толщина швов до 3 мм. Перед началом кладки изолировать внутреннюю поверхность кожуха свечи дожигания асбестовым картоном. 8.11.2 Кладка футеровки цилиндрической части свечи ведется с использованием кирпича марок ШБ-5 и ШБ-22 толщиной в один кирпич продольными рядами с перевязкой поперечных швов смежных рядов (см рис. 3). Поперечные швы должны располагаться в плоскости, перпендикулярной оси свечи. Продольные ряды кладки должны располагаться параллельно оси корпуса свечи. 8.11.3 Участки футеровки цилиндрической части свечи должны быть разбиты по длине на 4 секции и примыкать друг к другу на расстоянии от 20 до 25 мм по прямому обрезу (температурный шов). Температурные швы между ними должны быть заполнены асбестовым шнуром. 8.11.4 Футеровку нижней части свечи производить до сползания с футеровки уложенных изделий (приблизительно около 2/3 окружности). Футеровку верхней части свечи вести по опалубке, изготавливаемой из древесины. Основным элементом опалубки является кружало. Верхним его очертанием является часть окружности с радиусом, равным нижней поверхности арки, уменьшенным на толщину доски настила. 8.11.5 Для настила используют рейки или доски шириной не более 100 мм с просветом между ними от 20 до 30 мм. Установку кружал опалубки ведут на стойках или на пальцах. Стойки расшивают для придания им устойчивости, после чего на них прибивают обрезную доску толщиной 50 мм. Нужное положение опалубки регулируется клиньями, устанавливаемыми между кружалом и опорной доской. 8.11.6 Замковое изделие должно входить в кладку арки на 2/3 длины от нажатия на него рукой, после чего, избегая повреждения, его забивают стальными молотками через прокладку из доски. Замок должен быть из целого изделия. Если целое изделие не входит в кладку арки, необходимо разрезать соседние, не примыкающие к замку. Число замковых изделий зависит от размера пролета. При пролете до 3 м забивают один замок, при пролете более 3 м должно быть забито три и более замков (число замков должно быть обязательно нечетным), располагаемых на расстоянии не более 1,5 м один от другого и симметрично относительно стрелы подъема. Боковые и центральные замки забивают одновременно. 8.11.7 После окончания кладки производится разборка опалубки, при этом необходимо убедиться в том, что свод способен сохранить свое положение, не опираясь на опалубку. Далее проложить асбестовый картон по верхней части кладки арки свечи. 8.11.8 Между цилиндрической частью кладки, передней и задней стенкой также оставить зазор для температурного шва от 20 до 25 мм. Передняя и задняя стенки свечи выкладываются кирпичом ШБ-5 с толщиной шва не более 3 мм.  Рисунок 3 – Кольцо цилиндрической стенки свечи Примечания: - цилиндрические стенки свечи набираются в виде поперечных колец из кирпича марок ШБ-5 и ШБ-22 с толщиной стенок в 1 кирпич; - при укладке чередовать кирпич ШБ-5 и ШБ-22, выдерживая требуемую толщину шва с внутренней стороны; - температурные швы выполнять асбестовым шнуром. Приложение 1 3D модель футеровки коксовой реторты  Приложение 2 3D модель футеровки свечи дожигания  11 Метрологическое обеспечение 11.1 Контролируемые параметры, средства измерения, испытания и контроля по стадиям процесса приведены в таблице приложении А. 12 Требования охраны труда, промышленной безопасности и промышленной санитарии 12.1 Безопасность труда обеспечивается соблюдением правил и инструкций по охране труда: СанПиН 0271-09 «Санитарные правила для предприятий черной металлургии»; СанПиН 0046-95 «Гигиенические нормативы (ПДК) вредных веществ в воздухе рабочей зоны»; СанПиН 0203-06 «Санитарно-гигиенические нормы микроклимата производственных помещений»; СанПиН 0120-01 «Санитарные нормы допустимых уровней шума на рабочих местах»; «Общими правилами безопасности для металлургических производств»; «Правилами безопасности в газовом хозяйстве»; ИОПП «Инструкция по оказанию первой помощи пострадавшим при несчастных случаях на производстве»; ИОТ 0.01 «Инструкция по охране труда для всех работающих на комбинате»; ИОТ 42-12 «Для плавильщика ферросплавов» ИОТ 42-28 «Для горнового ферросплавных печей», ИОТ 42-30 «Для оператора поста управления системы шихтаподачи »; ИОТ 0.20 «Инструкция для стропальщиков, обслуживающих грузоподъемные механизмы в цехах»; ИОТ 42-23«Инструкция по пожарной безопасности для цеха по производству ферросплавов»; ИОТ 14.39 «При эксплуатации газового хозяйства»; инструкции по пожарной безопасности; ПЛА (план ликвидации аварии) при произошедшей аварии; инструкции по ремонту и очистке оборудования. 12.2 Рабочий должен иметь исправную спецодежду, в соответствии с нормами средств индивидуальной защиты. На рабочих местах должен быть организован питьевой режим и соответствующие санитарные нормы. Средства безопасности: оградительная техника, блокировочные устройства должны находиться в исправности. 12.3 Наличие технических средств безопасности труда: ограждений, площадок, переходных мостиков, лестниц; звуковой сигнализации на электромостовых кранах; приборов контроля давления и расхода газа и воздуха; воздушных дожигающих устройств и кондиционеров; приточной и вытяжной вентиляцией; средств питьевого водоснабжения; санитарно-бытовых помещений и устройств. 12.4 Наличие технических средств производственной санитарии. 12.5 Для соблюдения установленного технологического режима работы производства ферросилиция и обеспечения его безопасности необходимо: - вести технологический процесс, не допуская отклонения параметров от установленных норм технологического режима; - вести технологический процесс при исправных системах контроля, управления и противоаварийной защиты (ПАЗ), не допуская их отключения; - работать на исправном оборудовании; 13 Охрана окружающей среды Охрана окружающей среды обеспечивается соблюдением требований: 13.1 Соблюдением технологии и правил технической эксплуатации. 13.2 Соблюдением «Инструкции приёма, хранения и использования нефтепродуктов». 13.3 Обеспечением уплотнительных средств и соединений трубопроводов, исключающих утечку воды. 13.4 Использованием оборотного водоснабжения. 13.5 Исправной работой аспирационных систем улавливания вредных веществ. 13.6 Соблюдением нормативов П.Д.К вредных веществ в окружающем воздухе рабочих зон. 13.7 Своевременным удалением масляных пятен и промасленной грязи на рабочих местах 13.8 Соблюдением экологических требований по использованию технической воды. 13.9 Соблюдением правил хранения огнеупорных материалов. 13.10 Соблюдением правил сбора, хранения и утилизации промышленных отходов. 13.11 Исправной работой оборудования и систем отсоса пыли и газов. 13.12 Своевременным проведением текущих ремонтов.

Приложение А (обязательная) Таблица контролируемых параметров, средств измерений, испытаний и контроля по стадиям процесса

Средства измерения подлежат проверке и аттестации в Агентстве «Узстандарт», лаборатории метрологии цеха КИПиА согласно О’zDSt 8.003:2005 Допускается применение других СИ с метрологическими характеристиками не ниже указанных. Инженер СПГ ИЦ А. Каримов Таблица– Перечень контролируемых технологических параметров

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||