кокс. ВТИ-ПВК-01-22 Дирексил предварительная. Инструкция втипкв0121 согласовано

Скачать 7.65 Mb. Скачать 7.65 Mb.

|

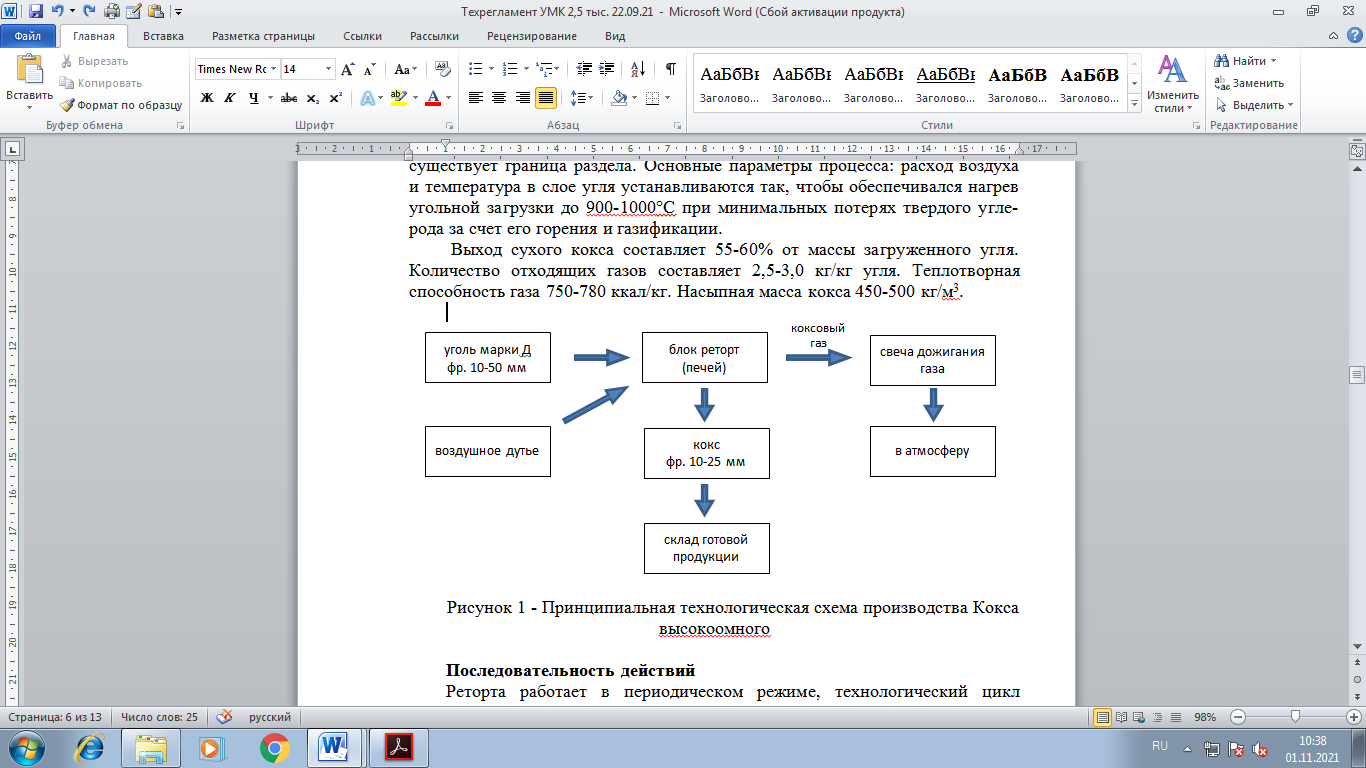

6 Технологический процесс6.1 Для производства кокса используется уголь марки «Д» фракции от 10 до 50 мм. Допустимый уровень содержания фракции – 10 мм составляет 10 процентов. В реторту для карбонизации загружается 50 т угля. Розжиг осуществляется сверху при включенном дутье. Процесс карбонизации автотермически обеспечивается теплом, получаемым непосредственно в слое угольной загрузки от горения летучих веществ угля и продолжается в течение 36 часов. Выход кокса составляет от 55 до 60%. Удельная производительность цеха в среднем составляет до 100 т/сут. 6.2 После окончания процесса карбонизации горячий продукт подвергается охлаждению на выходе из реторты до температуры не выше 100 оС и подается в бункер готовой продукции. На рисунке 1 показана принципиальная технологическая схема производства. Вывод печи на режим карбонизации заключается в постепенном подъеме температуры в слое до 1000 °С, за счет сжигания летучих веществ угля. Зажигание угольной загрузки производится вручную с помощью переносных газовых горелок сразу же после подачи дутья. 6.3 Карбонизация угля происходит сверху вниз, причем в слое топлива можно выделить зоны сырого угля и готового кокса, между которыми существует граница раздела. Основные параметры процесса: расход воздуха и температура в слое угля устанавливаются таким образом, чтобы обеспечивался нагрев угольной загрузки до 1000 °С при минимальных потерях твердого углерода за счет его горения и газификации. Выход сухого кокса составляет от 55 до 60 % от массы загруженного угля. Количество отходящих газов составляет от 2,5 до 3,0 кг/кг угля. Теплотворная способность газа от 750 до 780 ккал/кг.  Рисунок 1 – Технологическая схема производства кокса высокоомного 6.4 Технологический цикл работы реторт состоит из следующих этапов: - загрузка угля; - розжиг; - пиролиз (коксование); - тушение и выгрузка кокса высокоомного; - охлаждение и очистка реторты. 6.5 Последовательность технологических операций коксования угля: 6.5.1 Загрузка угля 6.5.1.1 Для защиты выгрузочного люка от высокой температуры в нижнюю часть конуса реторты загрузить постель – просеянный кокс фракции от 10 до 25 мм со склада готовой продукции. Наличие мелочи крупностью менее 10 мм в постели не допускается. Уровень постели – не менее 50 % высоты конуса. Объем постели от 2,6 до 3,0 м3. Расчетный вес постели от 1200 до 1400 кг. Постель загружается в реторту загрузочным конвейером основного сырья либо посредством кран-балки через промежуточную ёмкость. 6.5.1.2 Загрузить в реторту уголь весом до 50 тонн, оставляя свободное пространство. Продолжительность загрузки должна составлять от 30 до 40 мин. 6.5.1.3 Поверх угля равномерно по сечению реторты загрузить запальную смесь – мелочь кокса фракцией от 0 до 10 мм, вымоченную в дизельном топливе. Запальная смесь приготавливается в стальных ведрах из расчета 8 литров дизельного топлива на 100 кг коксовой мелочи. Расход запальной смеси на один розжиг – не более 100 кг. Запальная смесь загружается в реторту поверх угля при помощи кран-балки и разравнивается вручную с помощью лопат. Зажигание запальной смеси производится вручную при помощи переносных газовых горелок. 6.5.2 Розжиг 6.5.2.1 После загрузки угля открыть поворотную заслонку воздушного дутья и включить дутьевой вентилятор. 6.5.2.2 Открыть шиберную заслонку на газоходе. 6.5.2.3 Установить и включить переносную газовую горелку в свече, убедиться в ее исправности, обеспечивая ее непрерывную работу до формирования устойчивого горения коксового газа в свече. Разжечь запальную смесь и закрыть крышку загрузочного люка. 6.5.3 Пиролиз 6.5.3.1 Регулируя расход дутья посредством поворотных заслонок воздуховода, установить требуемую температуру в зоне горения. Допустимый диапазон температур до 1000 °С. Контроль температуры осуществляется с помощью термопар типа ХА (хромель-алюмелевая), предел измерений до 1100 °С. Термопары в количестве не менее 5 штук устанавливаются по всей высоте печи с равномерными промежутками. 6.5.3.2 В ходе процесса фиксировать максимальную температуру на термопарах и скорость движения зоны горения, определяя временной интервал между максимальными значениями показаний термопар. В нормальных условиях скорость движения зоны горения должна составлять от 1,8 до 2,5 мм/мин. 6.5.3.3 Когда зона горения достигает нижней термопары, дутьевой вентилятор автоматически отключается и срабатывает свето-звуковая сигнализация. Расчетная продолжительность пиролиза (от окончания розжига до отключения дутья составляет 36 часов. Закрыть поворотные заслонки воздуховода и приступить к выгрузке. 6.5.4 Выгрузка 6.5.4.1 Включить подачу воды в реторту через верхние патрубки. После достижения температуры в реторте 400 °С отключить подачу воды в реторту и включить ленточный конвейер отгрузки кокса. Включить вибратор вибролотка. 6.5.4.2 Открыть подачу воды в форсунки системы тушения. Включить вытяжной вентилятор вытяжного зонта над вибролотком. Открыть выгрузочный люк на нужную ширину таким образом, чтобы исключить просыпание горячего материала через борта вибролотка и обеспечить требуемую толщину слоя материала на лотке. 6.5.4.3 Слой движущегося материала на лотке должен иметь высоту не более 100 мм. Толщина слоя контролируется степенью открытия выгрузочного люка. В ходе выгрузки контролировать расход воды таким образом, чтобы вода полностью испарялась, не стекая по лотку на ленту конвейера. Нормальный расход воды на тушение кокса на вибролотке составляет 0,7-0,9 л/мин. Оптимальная продолжительность выгрузки 90-120 мин. 6.5.5 Охлаждение и очистка реторты 6.5.5.1 По окончании выгрузки очистить вибролоток и ленту конвейера от остатков материала. Полностью открыть заслонку воздуховода и включить вентилятор. Шиберная заслонка на выходном патрубке газохода должна быть полностью открыта. 6.5.5.2 Продолжительность продувки печи – не менее 1 часа. При этом из печи выдуваются остатки кокса, внутренние стенки печи охлаждаются до температуры не выше 200 °С, исключающей произвольное возгорание вновь загружаемого угля в объеме печи. 6.5.5.3 По окончании продувки отключить вентилятор, закрыть заслонки воздуховода и газохода. Реторта готова к повторению цикла. Все перечисленные операции и порядок их выполнения являются строго обязательными. 7 Расход материалов 7.1 Материальный баланс коксования угля представлен в таблице 3. Требования к расходу воздуха и выходу косового газа представлены в таблице 4. Таблица 3 – Материальный баланс коксования угля в ретортах.

7.2 Таблица 4 – Требования к расходу воздуха и выходу косового газа.

7.3 Влажность кокса на выходе должна быть от 4 до 10 %. Выход кокса фракцией менее 10 мм должен быть не более 5 %. Температура газов на выходе из реторты должна составлять от 500 до 600 оС. Калорийность газа 650-750 ккал/м3. 7.4 Химический состав газа, отходящего из реторты представлен в таблице 5. Таблица 5 – Химический состав газа, отходящего из реторты.

7.5 Работа теплотехнического оборудования с полным дожиганием отходящих горючих газов, получаемых при карбонизации, предопределяет бездымность технологического процесса. В процессе карбонизации все органические соединения угля расщепляются и газифицируются внутри агрегата, поэтому отходящий горючий газ не содержит пыли и смолистых веществ. Данный газ направляется в свечу дожигания, где смешивается с воздухом и сгорает. В результате на выходе из свечи на 1 т угля образуется 3600 м3 газа. 7.6 Химический состав газа, образующегося после дожигания в свече представлен в таблице 6. Таблица 6 – Химический состав газа образующегося после дожигания в свече.

8. Футеровка реторт 8.1 До начала огнеупорных работ необходимо проверить правильность выполнения фундаментов и основных размеров стальных конструкций. 8.2 Огнеупорные изделия должны храниться в крытых складах, исключающих увлажнение изделий. Перед употреблением огнеупоров в кладку на рабочем месте изделия, имеющие дефекты, осматриваются и отбраковываются. 8.3 В зимних условиях при температуре воздуха ниже -5 °С необходимо предусматривать: - хранение огнеупорных изделий и материалов для раствора в крытых складах, предохраняя их от обледенения и снега; - подогрев материалов для кладки изделия до положительной температуры, воды для раствора до +40 °С; - приготовление раствора в теплом помещении и применение его в кладке с температурой не ниже +10 °С, с замешиванием на теплой воде и транспортированием к рабочему месту в условиях, обеспечивающих сохранение положительной температуры раствора; - отогревание изделий в тепляках с обеспечением положительной температуры при укладке; - температуру на рабочем месте не ниже +5 °С. 8.4 Толщина швов при кладке огнеупорных изделий не должна превышать 2 мм. 8.5 Кладка шамотных изделий ведется на растворе жидкой консистенции. 8.6 Асбестовый картон наклеивается на кожух с помощью жидкого стекла или раствора, на котором ведут кладку прилегающего слоя. 8.7 Завалы (отклонения от вертикали) более 3 мм, а также зубцы и впадины более 2 мм не допускаются. 8.8 Цилиндрическую часть реторты выкладывают отдельными кольцевыми участками высотой от 2 до 2,5 метров, ограниченными приваренными к кожуху стальными полосами. Между верхним рядом каждого участка и горизонтальной полосой оставляют зазор толщиной от 10 до 20 мм, заполняемый раствором густой консистенции того же состава, на котором ведут кладку. 8.9 Расход огнеупорных материалов и изделий для футеровки реторты представлен в таблице 7. Расход огнеупорных материалов и изделий для футеровки свечи дожигания представлен в таблице 7. Таблица 7 – Расход огнеупорных материалов и изделий для футеровки реторты.

Таблица 8 – Расход огнеупорных материалов и изделий для футеровки свечи дожигания.

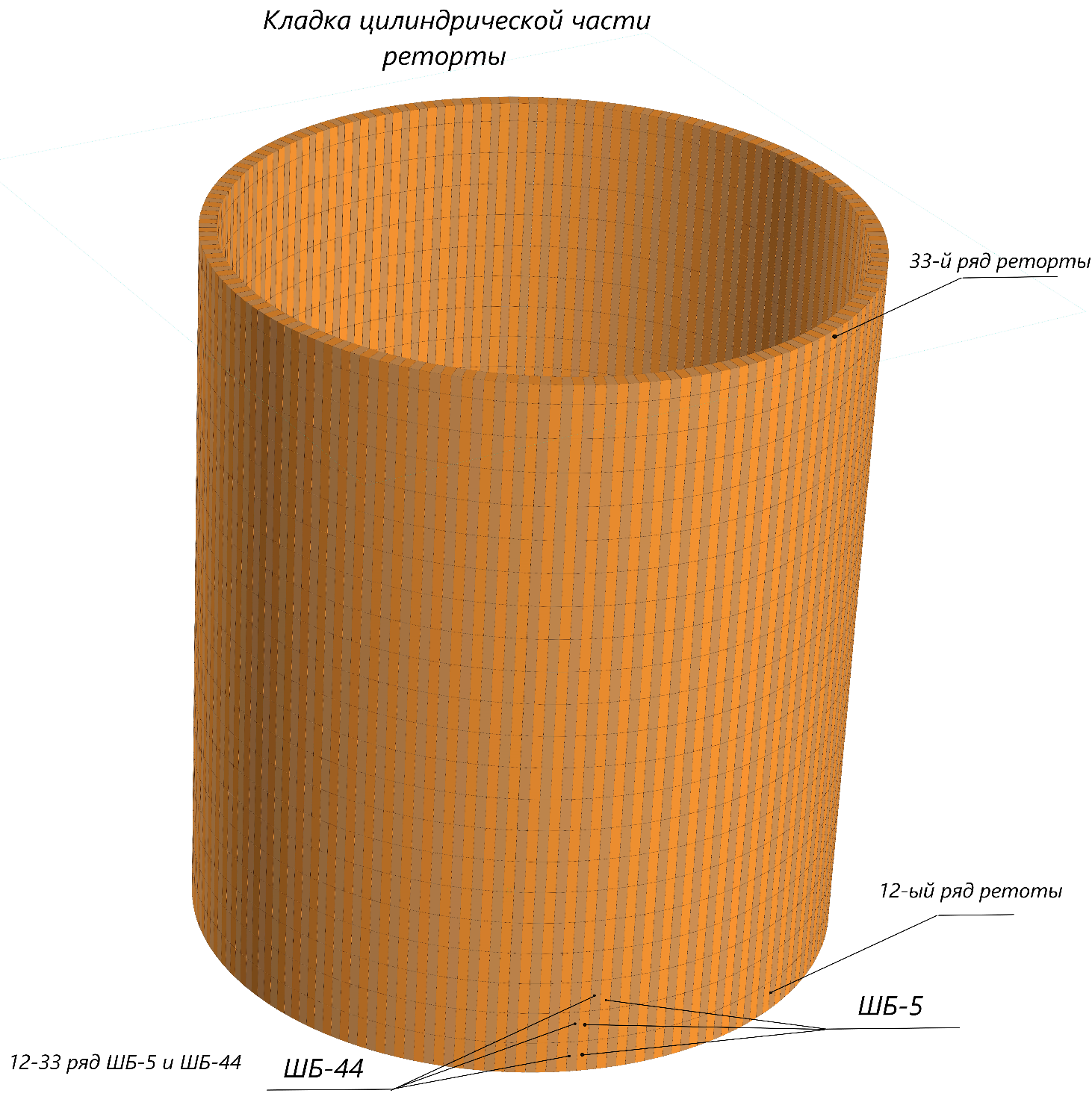

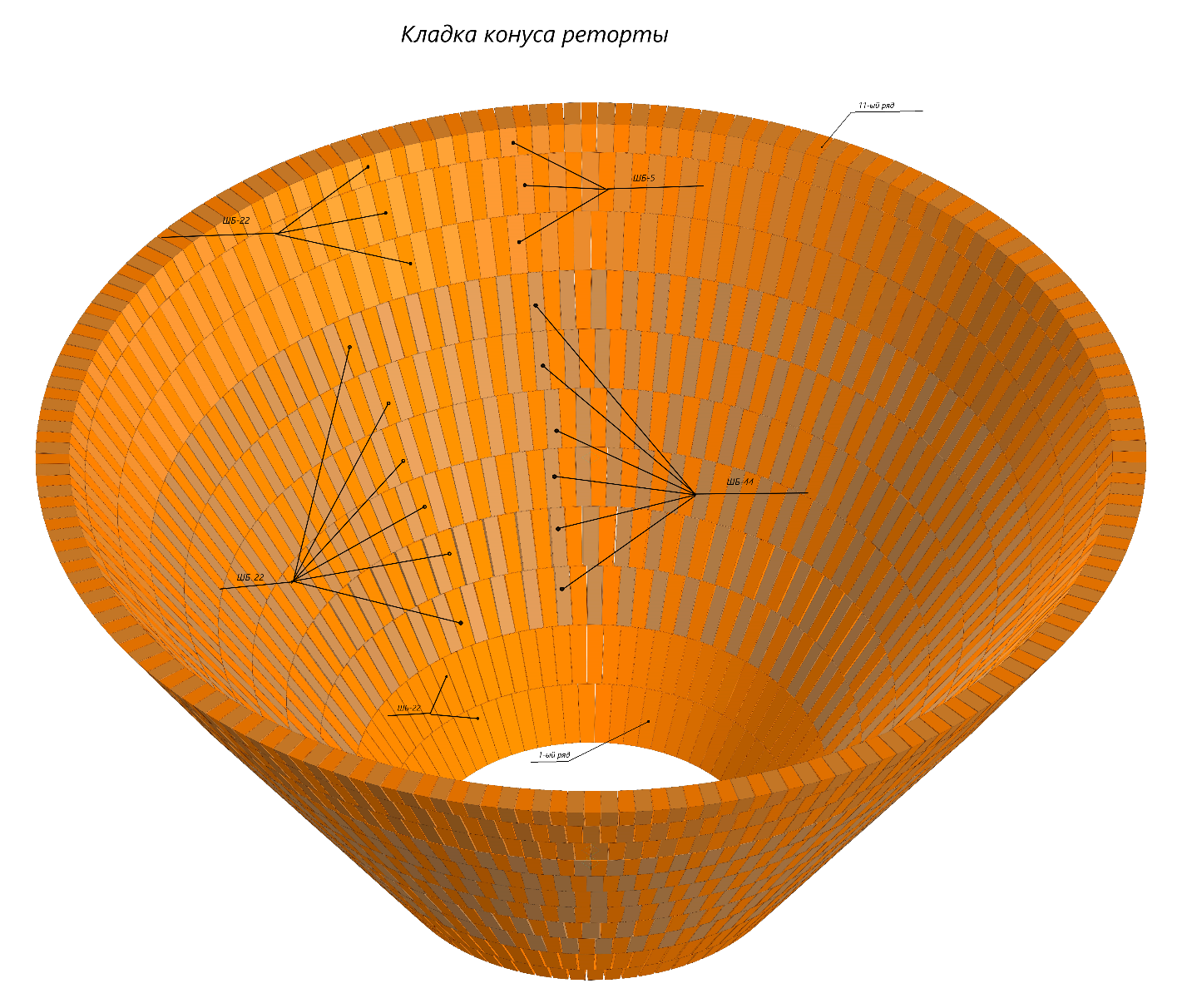

8.10 Футеровка коксовой реторты 8.10.1 Изолировать внутреннюю поверхность кожуха реторты асбестовым картоном. 8.10.2 Кладку реторты выполнить из комбинаций клиновых изделий с прямыми в зависимости от конфигурации. Толщина стен полкирпича, кирпич устанавливать на ребро (см. рис. 1). 8.10.3 Первый ряд кладки конической части реторты подрезать для более плотного прилегания к основанию (при необходимости). Первые два ряда футеровки конической части реторты выполнить из кирпича марки ШБ-22. Ряды с 3 по 8-й выкладывать из комбинации кирпичей марок ШБ-22 и ШБ-44. 9, 10 и 11-й ряды – из комбинации кирпичей марок ШБ-5 и ШБ-22 (см рис. 2). Последний ряд кладки конической части реторты выровнять под основание цилиндрической части реторты путем подрезания шамотных изделий на станке под нужный угол 8.10.4 Кладку закругленных кольцевых стен цилиндрической части реторты выполнить вперевязку из кирпичей марок ШБ-5 и ШБ-44 путем смещения кирпичей вышележащего ряда относительно нижележащего. При замыкании кольца отрезать на станке замковое изделие по размерам получившегося зазора и уложить его свободно, без забивки. 8.10.5 Для устройства лесов на необходимой высоте оставить в кладке отверстия под пальцы (брус 150×100 мм). Брус уложить в отверстия, на брус уложить настил из досок требуемой длины. По окончании кладки реторты отверстия заложить.  Рисунок 1 – Кладка цилиндрической части реторты Примечания: - первый (нижний) ряд укладывается на разгрузочное кольцо, выполненное в виде непрерывной горизонтальной стальной полосы толщиной не менее 5 мм, приваренной к кожуху реторты на стыке усеченного конуса с цилиндрической частью реторты; - для кладки цилиндрических стенок использовать кирпич марок ШБ-5 и ШБ-44; - 33-й ряд (верхний) подрезать под основание крышки реторты; - при кладке рядов чередовать кирпичи ШБ-5 и ШБ-44 с обеспечением ровной внутренней поверхности реторты и требуемой толщины швов.  Рисунок 2 – Кладка конической части реторты Примечания: - при кладке первого (нижнего) ряда подрезать угол кирпича под основание кладки; - 11-й ряд (верхний) при укладке обрезать под цилиндрическую часть кладки; - 1 и 2 ряды выкладывать кирпичом марки ШБ-22; - ряды с 3 по 8 выкладывать кирпичом марок ШБ-22 и ШБ-44; - ряды с 9 по 11 выкладывать кирпичом марок ШБ-5 и ШБ-22. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||