Схемы и методы обработки воды. Использование воды в теплоэнергетике

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

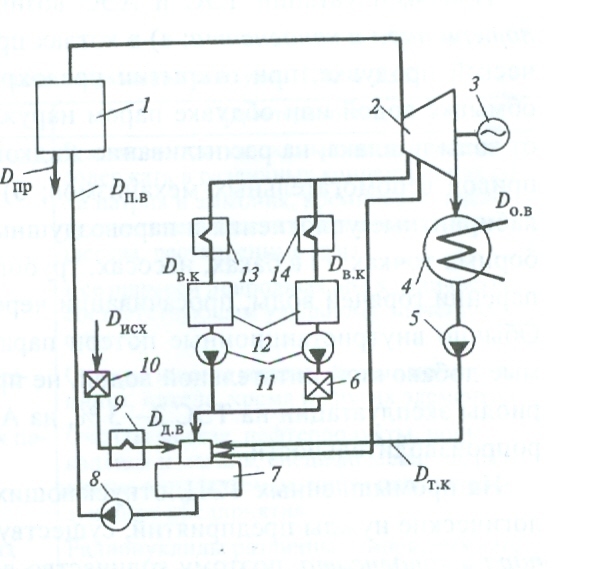

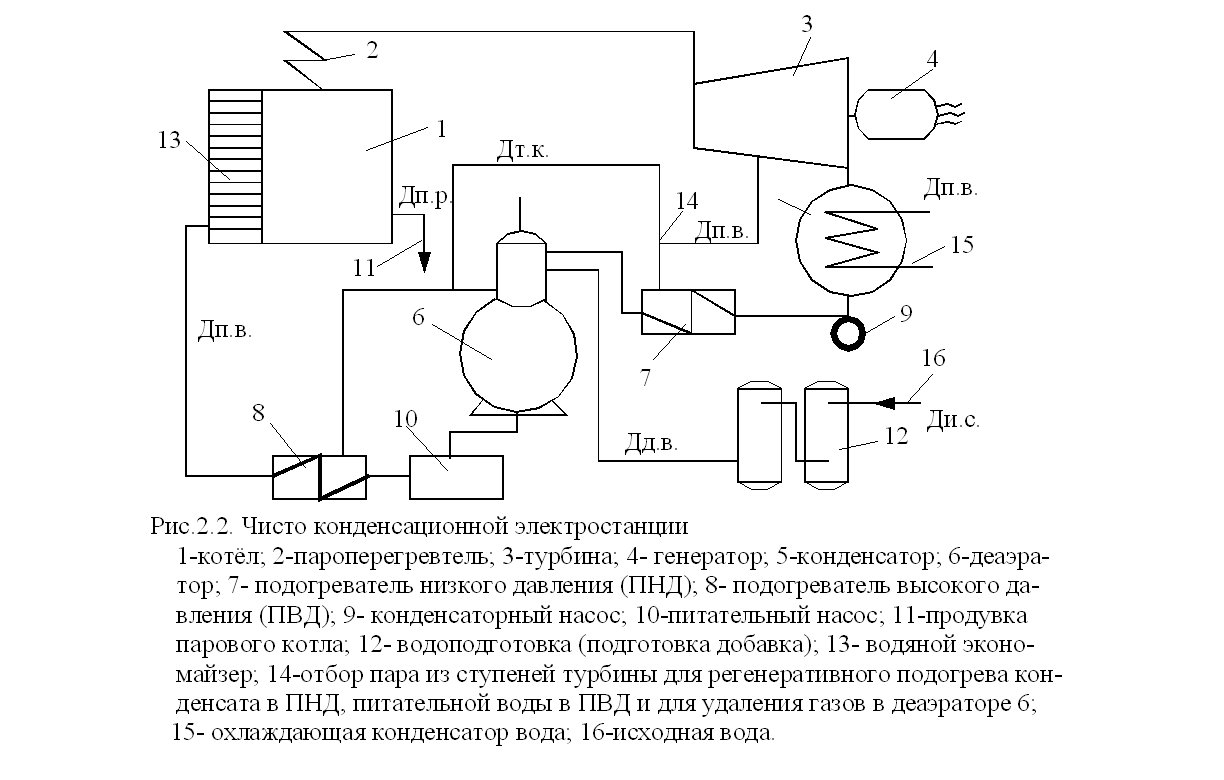

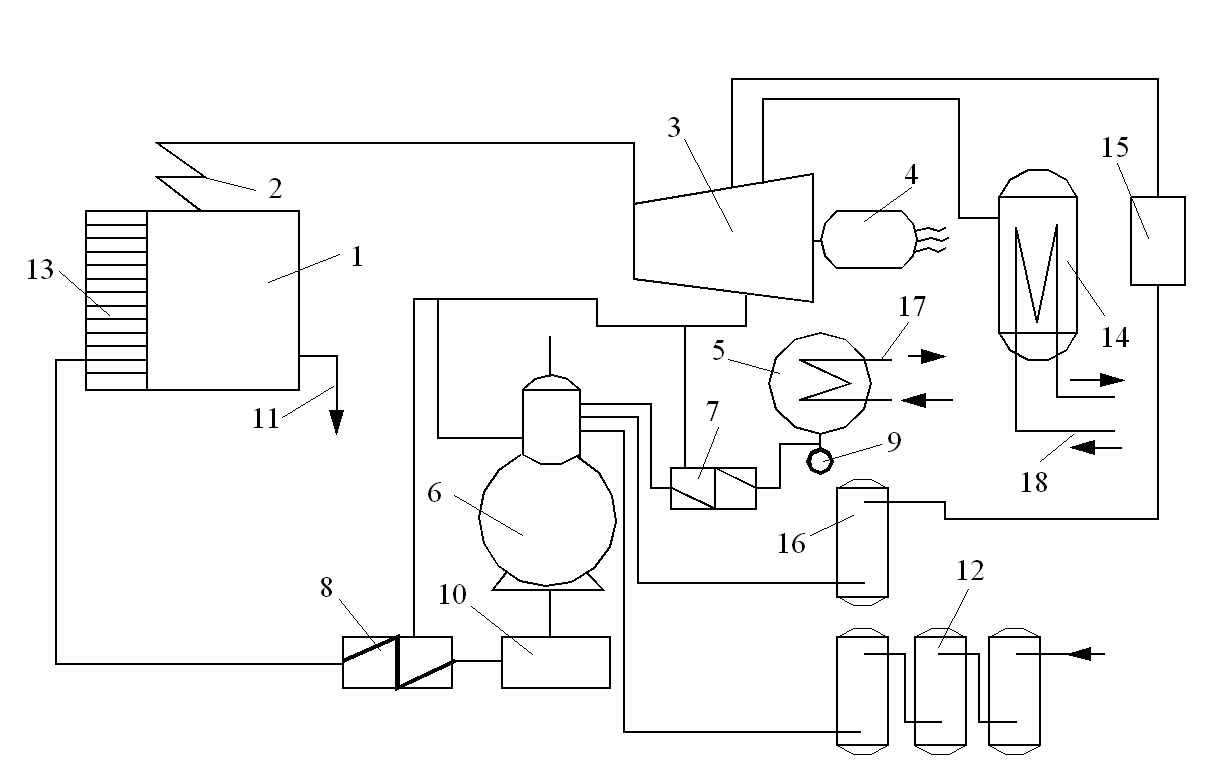

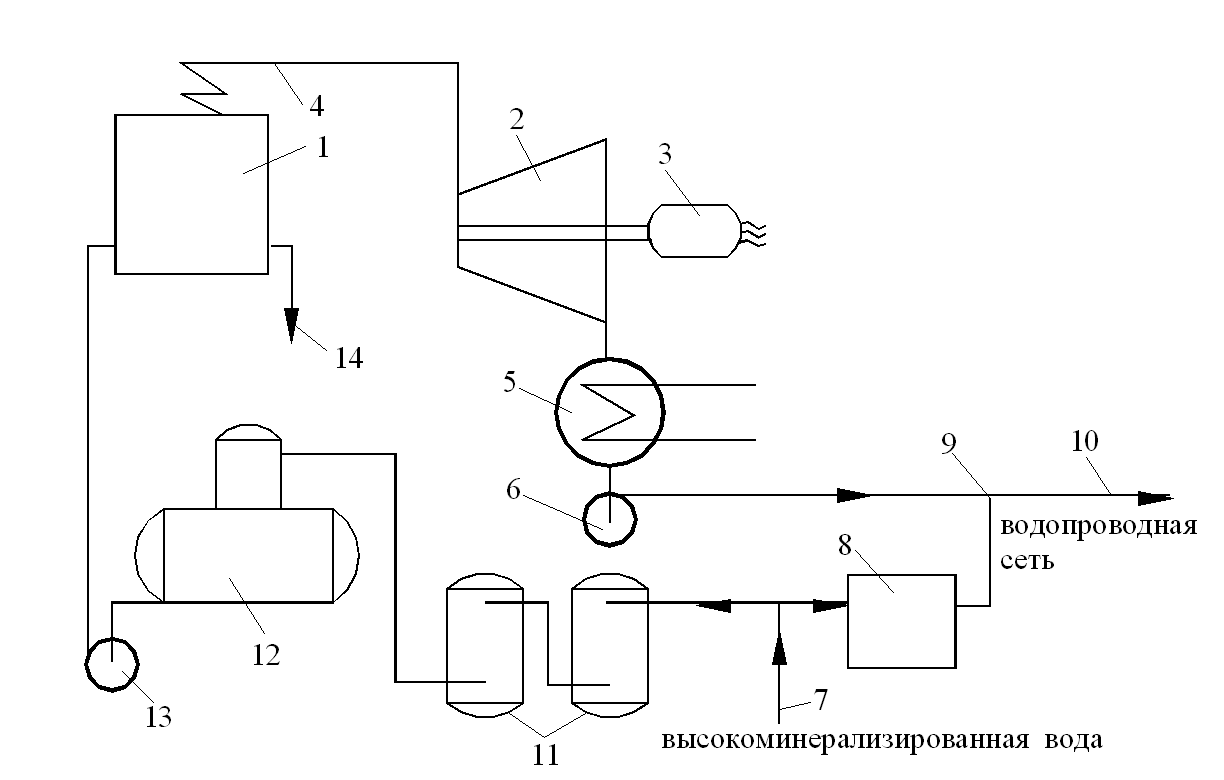

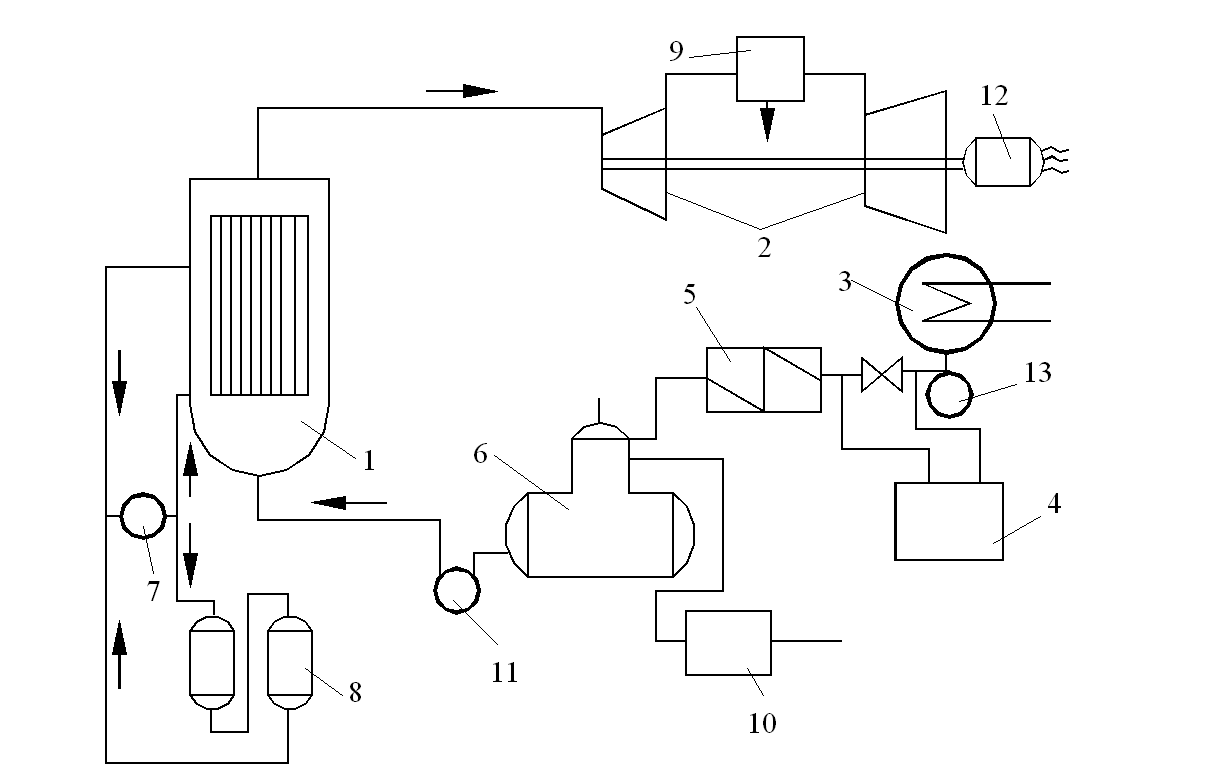

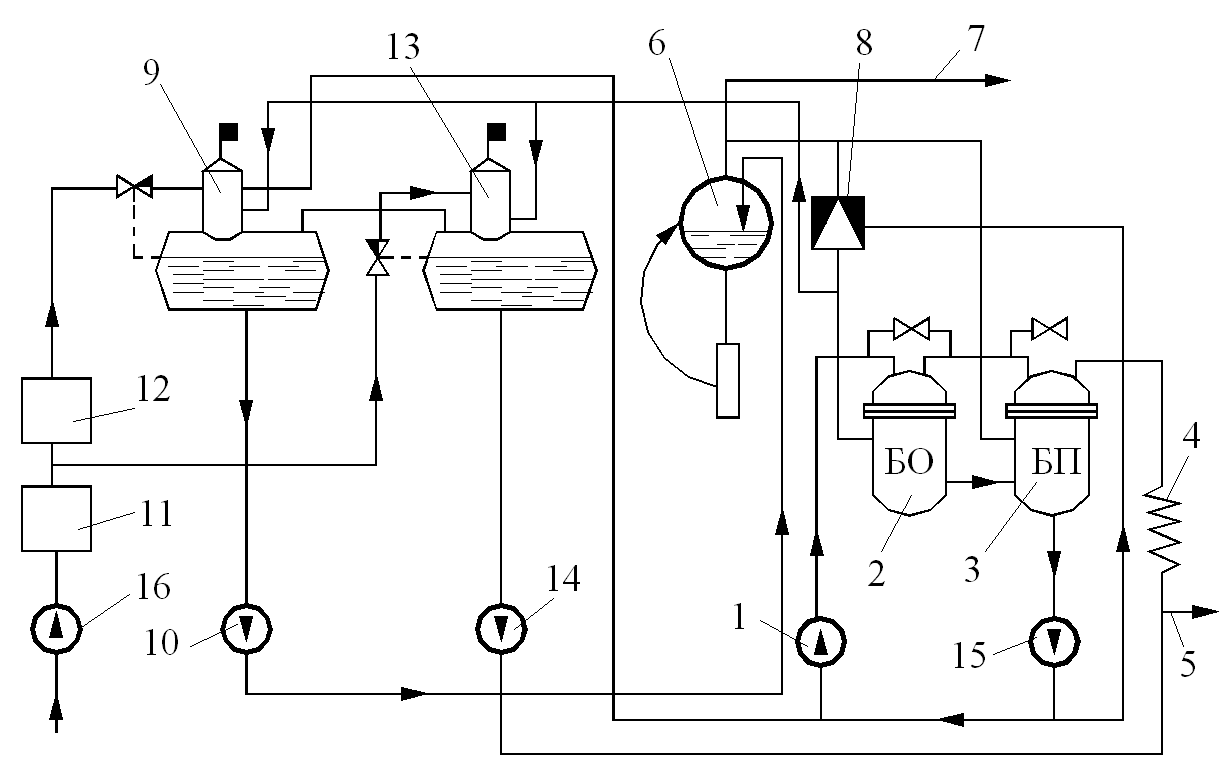

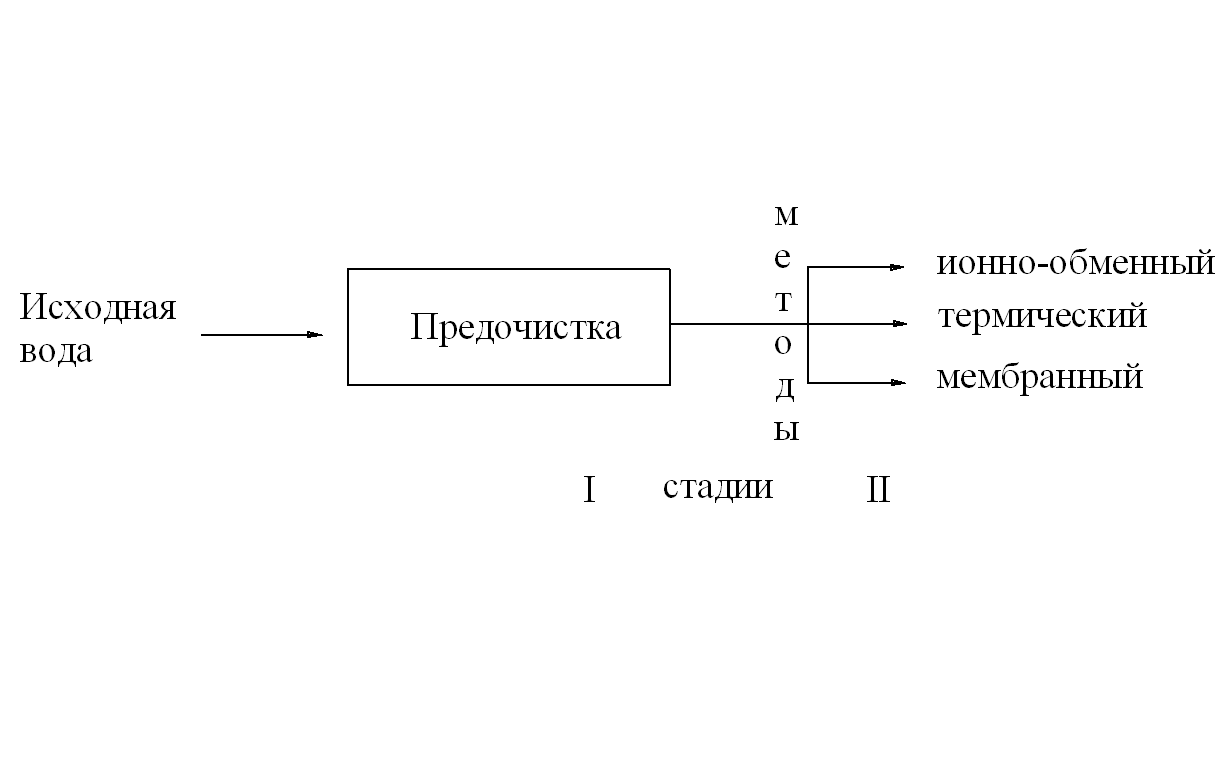

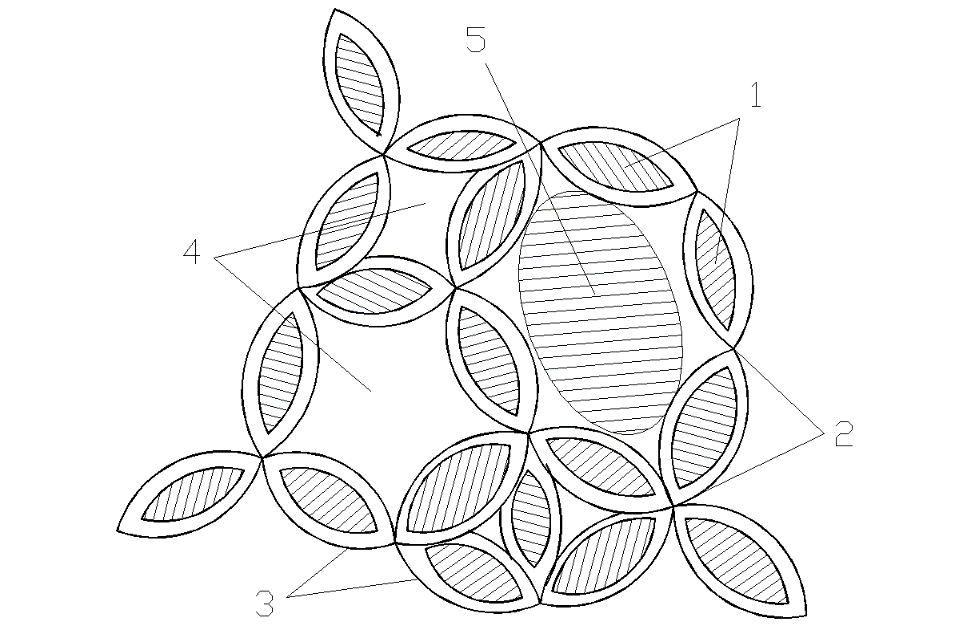

Использование воды в теплоэнергетике Оборудование современных электростанций эксплуатируется при высоких тепловых нагрузках, что требует жесткого ограничения толщины отложений на поверхностях нагрева по условиям температурного режима их металла в течение рабочей компании. Такие отложения образуются из примесей, поступающих в циклы электростанций, в том числе и с добавочной водой, поэтому обеспечение высокого качества водных теплоносителей электростанции является важнейшей задачей. Использование водного теплоносителя высокого качества упрощает также решение задач получения чистого пара, минимизации скоростей коррозии конструктивных материалов котлов, турбин и оборудования конденсатно-питательного тракта. Для удовлетворения разнообразных требований к качеству воды, потребляемой при выработке электрической и тепловой энергии, возникает необходимость специальной физико-химической обработки ее. Подготовка воды осуществляется в специальном цехе, который называется цех «химводоочистки» (ХВО). За этим цехом закреплена задача организации и контроля за водно-химическим режимом всех групп оборудования. [2] Химически подготовленная вода является, по существу, исходным сырьем, которое после надлежащей обработки (отчистки) используется для следующих целей: а) в качестве исходного вещества для получения пара в котлах, парогенераторах, испарителях, паропреобразователях; б) для конденсации отработавшего в паровых турбинах пара; в) для охлаждения различных аппаратов и агрегатов станции; г) в качестве теплоносителя в тепловых сетях и системах горячего водоснабжения. Одновременно с отчисткой природной воды на электростанциях необходимо решать комплексно вопросы, связанные с утилизацией различными методами образующихся при этом сточных вод. Такое решение является мерой защиты от загрязнения природных источников питьевого и промышленного водоснабжения [1]. Выбор метода обработки воды, составление общей схемы технологического процесса при применении различных методов, определение требований, предъявляемых к качеству ее, существенно зависят от состава исходных вод, типа электростанции, параметров ее, применяемого основного оборудования (паровых котлов, турбин), система теплофикации и горячего водоснабжения. При применении термических методов обработки воды экономичность их зависит также от того, как включена обессоливающая установка в схему станции, и от характеристик и параметров оборудования. Поэтому до того как перейти к рассмотрению методов обработки воды необходимо хотя бы в самом общем виде познакомиться с типами и схемами тепловых электростанций. Типичные схемы обращения воды в циклах электростанций и теплоэлектростанций   Рис.1. Питательная схема обращения Рис. 2. Питательная схема обращения воды в тракте КЭС: воды в цикле ТЭЦ: 1 – котел, реактор кипящего типа, 1 – котел; 2 – турбина с отборами пара для парогенератор; 2 – конденсационная нужд производства и теплофикации; 3 - турбина; 3 – электрогенератор; 4 – электрогенератор; 4 – конденсатор; 5 – конводоподготовительная установка (ВПУ); денсатный насос; 6 – установка очистки 5 – конденсатор турбины; 6 – конденсат- возвратного загрязненного производственный насос; 7 – блочная обессоливающая го конденсата; 7– деаэратор; 8 – питательный установка (БОУ); 8 – ПНД; 9 – деаэратор; насос; 9 – подогреватель добавочной воды; 10 – питательный насос; 11 – ПВД 10 – ВПУ; 11 – насос возвратного конденсата; 12 – баки возвратного конденсата; 13 – теплофикационный потребитель пара; 14 – производственный потребитель пара Природная (техническая) вода используется в качестве исходного сырья на водоподготовительной установке, а также для других целей на станциях. Добавочная вода направляется на контур для восполнения потерь пара и конденсата после обработки с применением физико-химических методов отчистки. Турбинный конденсат, содержащий незначительное количество растворенных и взвешенных примесей, - основная составляющая питательной воды. Возвратный конденсат от внешних потребителей пара используется после очистки от внесенных загрязнений. Он является основной частью питательной воды. Питательная вода, подаваемая в котлы, парогенераторы или реакторы для замещения испарившейся воды в этих агрегатах, представляет собой главным образом смесь турбинного и возвратного конденсата, добавочной воды, а также конденсата регенеративных подогревателей. Котловая вода, вода парогенератора, реактора - вода, находящаяся в элементах указанных агрегатов. Продувочная вода – выводимая из котла, парогенератора ил и реактора вода на отчистку или в дренаж для поддержания в испаряемой (котловой) воде заданной концентрации примесей. Состав и концентрация примесей в котловой и продувочной водах одинаковы. Охлаждающая или циркуляционная вода используется в конденсаторах паровых турбин для конденсации отработавшего пара. Подпиточная вода подается в тепловые сети для восполнения потерь циркулирующей в них воды. Методы обработки воды На тепловых электростанциях применяются различные методы обработки воды, однако в основном их можно разделить на безреагентные, или физические методы и методы, в которых используются различные препараты (химические реагенты). Безреагентные (физические) методы применяются и как отдельные этапы в общем технологическом процессе обработки воды, и как самостоятельные методы, обеспечивающие получение воды требуемого качества. Применяя химическую обработку (включая также методы ионного обмена), можно получить как умягченную, так и глубокообессоленную воду; при одном из наиболее распространенных на станции физических методов – термической обработке воды – всегда получают дистиллят, т.е. воду с очень небольшим содержанием примесей. Однако в ряде случаев при термической обработке, проводимой в целях глубокого обессоливания, применяется умягченная вода, т.е. вода, уже прошедшая химическую обработку или ионирование. Для заполнения контура паротурбинной установки восполнения потерь в нем на современных крупных станций может применяться только глубокообессоленная вода. В настоящее время такую воду получают почти всегда химическим и термическим методами обессоливания. Заполнение тепловых сетей и компенсация потерь в них проводятся обычно водой, умягченной ионированием. Теперь рассмотрим то, что поступает на станцию вместе с водой и каким обработкам подвергается вода. Добавочная вода, несмотря на то, что она предварительно очищается, вносит в цикл электростанции соли и другие химические соединения. Значительная доля солей поступает также через неплотности конденсаторов с присасываемой циркуляционной водой, не проходящей очистки, кроме грубо механической и иногда хлорирования. Доля присасываемой охлаждающей воды в конденсаторах паровых турбин не должна превышать 0,015% количества основного конденсата. Для уменьшения присосов конденсаторы турбин оборудуют двойными трубными досками с отводом просачивающейся воды. На промышленных станциях обратный конденсат с производства в ряде случаев имеет повышенную жесткость и загрязнен продуктами коррозии металлов или производственными примесями. Это вносит в цикл станции дополнительные загрязнения. С течением времени вносимые соли будут накапливаться, если их не отводить, что может привести к отложениям солей в трубах котла, к ухудшению качества вырабатываемого пара и к заносу солями проточной части турбин. Во избежание этого необходимо выводить загрязнения из пароводяного цикла электростанции. Помимо отчистки добавочной воды требуется еще дополнительная внутрикотловая обработка воды. Котловая и питательна вода барабанных котлов подвергается различной коррекционной обработке реагентами (фосфатами, комплексонами и др.), обеспечивающими выпадение накипеобразователей в форме легкоподвижного неприкипающего шлама, выводимого с периодической продувкой. Методы организации водного режима подразделяются на физико-химические и физико-механические. К первым относится коррекционная обработка питательной и котловой воды реагентами, ко вторым - ступенчатое испарение и промывка пара. Физические методы удаления растворенных О2 и СО2 (деаэрация, отсос газов из теплообменников) сочетаются с коррекционной обработкой питательной воды аммиаком, нейтрализующими аминами и гидразином. Для поддержания водно-химического режима барабанных котлов в целях предотвращения кальциевого и магниевого накипобразования повсеместное применение получил коррекционный фосфатный режим котловой воды. С его помощью можно предотвратить образование кальциевой накипи на поверхностях нагрева: дозированное введение раствора фосфорнокислых солей натрия в котловую воду переводит остатки ионов, накипеобразователей в шлам, удаляемый с продувкой. Недостатком фосфатного режима обработки котловой воды является неспособност предотвращать образование сложных бескальциевых ферро- и алюмосиликатных накипей в барабанных котлах высокого давления. Чтобы избежать этих отложений, надо снизить концентрацию соединений железа, алюминия и кремния в питательной и котловой воде. В последние годы в связи с усовершенствованием технологии умягчения воды и пароведением работ по уплотнению конденсаторов соли кальция и магния в котлы практически не попадают и в составе накипи и шлама соединения Са и Мg содержаться в ничтожном количестве. В то же время при создании фосфатного режима иногда наблюдается образование феррофосфатных отложений, подшламовая коррозия парогенерирующих труб. В связи с этим потери на станциях восполняются химобессоленной водой или дистиллятом, а конденсаторы надежно уплотнены. Водно – химический режим прямоточных котлов существенно отличается от режима барабанных котлов. В первых нет возможности производить продувку. Суть продувки заключается в том, что часть котловой воды (вода, которая циркулирует в поверхностях нагрева котлов и их необогреваемых трубах) выводиться из циркуляционного контура либо из, так называемых, «соленых» отсеков барабанных котлов, либо из специальных выносных устройств – сепараторов. За счет этого солесодержание котловой воды в барабанных котлах снижается. В прямоточных котлах все примеси, поступающие с питательной водой и образующиеся в котле за счет коррозии, уносятся с паром и образуют отложения в турбинах или проходят транзитом через турбину и загрязняют конденсат. Поэтому такие котлы должны работать на питательной воде с минимальным содержанием примесей, могущих давать отложения в котле и в турбине. При эксплуатации водоподготовительных установок образуются сточные воды в количестве 5-20% расхода обрабатываемой воды, которые обычно содержат шлам, состоящий из карбонатов кальция и магния, гидроксида магния, железа и алюминия, органических веществ, песка, а так же различные соли серной и соляной кислот с концентрацией, достигающей десятков грамм на кубический дециметр, переходящие в стоки при регенерации фильтров. С учетом известных предельно допустимых концентраций вредных веществ в водоемах стоки водоподготовительных установок перед их сбросом должны соответствующим образом очищаться, причем затраты на обезвреживание стоков обычно сопоставимы с затратами на приготовление воды требуемого качества, поэтому задача создания малосточных водоподготовительных установок является актуальной. Принципиальные схемы обращения воды в тракте Типичные схемы обращения воды в рабочих циклах конденсационных тепловых электростанций (КЭС) и теплоэлектроцентралей (ТЭЦ) приведены на рис. 2.1 – 2.7. Следует отметить, что подобные схемы (см. рис. 2.5) одноконтурной АЭС и второго контура АЭС во многом аналогичны схеме КЭС.  Рис. 2.1. Схема тепловой электростанции с барабанными котлами: 1 – топка; 2 – горелки; 3 – барабан котла; 4 – опускные трубы; 5а–5в – коллекторы экранов, экономайзера и пароперегревателя; 6 – кипятильные трубы; 7 – пароперегреватель; 8 – водяной экономайзер; 9 – воздухоподогреватель; 10 – дутьевой вентилятор; 11 – золоуловитель; 12 – дымосос; 13 – дымовая труба; 14 – паровая турбина; 15 – электрогенератор; 16 – повысительный трансформатор; 17 – воздушная линия электропередачи высокого напряжения; 18 – конденсатор; 19, 20 – циркуляционный и конденсаторные насосы; 21 – деаэрационная колонка; 22 – питательный бак; 23 – насос сырой воды; 24 – водоподготовительная установка; 25 – бак обработанной воды; 26, 27 – насосы обработанной и питательной воды; 28 – река или пруд; 29 – зола или шлак; 30 – подогреватель низкого давления; 31 – подогреватель высокого давления; 32 – градирня; 33 – добавок в систему охлаждения  Рис. 2.2. Схема чисто конденсационной электростанции: 1 – котёл; 2 – пароперегреватель; 3 – турбина; 4 – генератор; 5 – конденсатор; 6 – деаэратор; 7 – подогреватель низкого давления (ПНД); 8 – подогреватель высокого давления (ПВД); 9 – конденсаторный насос; 10 – питательный насос; 11 – продувка парового котла; 12 – водоподготовка (подготовка добавка); 13 – водяной экономайзер; 14 – отбор пара из ступеней турбины для регенеративного подогрева конденсата в ПНД, питательной воды в ПВД и для удаления газов в деаэраторе 6; 15 – охлаждающая конденсатор вода; 16 – исходная вода  Рис. 2.3. Схема теплофикационной ТЭЦ, отдающей пар производствам и тепло: 1 – паровой котёл; 2 – пароперегреватель; 3, 4 – турбогенератор; 5 – конденсатор; 6 – деаэратор; 7, 8 – ПНД и ПВД; 9, 10 – насосы конденсата и питательной воды; 11 – продувка котла; 12 – водоподготовка (подготовка добавка); 13 – водяной экономайзер; 14 – сетевые подогреватели; 15 – промышленная аппаратура, потребляющая пар; 16 – конденсатоочистка; 17 – вода, охлаждающая конденсатор; 18 – теплофикационная вода; 19 – отборный пар на регенерацию для обогрева конденсата в ПНД и питательной воды в ПВД, а также удаления газов в деаэраторе 6; 20 – исходная вода  высокоминерализованная вода  Рис. 2.4. Схема двухцелевой ТЭС, вырабатывающей электроэнергию и питьевую воду: 1 – котёл; 2 – турбина; 3 – генератор; 4 – пароперегреватель; 5 – конденсатор; 6 – конденсаторный насос; 7 – источник высокоминерализованной (например морской) воды; 8 – установка для санитарной обработки воды; 9 – узел смешения конденсата с высокоминерализованной санитарно-обработанной водой; 10 – водопроводная сеть; 11 – химическая обработка (умягчение) высокоминерализованной воды; 12 – деаэратор; 13 – питательный насос; 14 – продувка котла  Рис. 2.5. Схема одноконтурной АЭС: 1 – реактор; 2 – паровая турбина ЦВД и ЦНД; 3 – конденсатор; 4 – конденсатоочистка; 5 – регенеративный подогреватель; 6 – деаэратор; 7 – главный циркуляционный насос; 8 – система очистки контурной воды; 9 – промежуточный влагоотделитель; 10 – подготовка добавочной воды; 11 – насос питательной воды; 12 – электрогенератор; 13 – конденсаторный насос  Рис.2.6. Схема тепловой отопительной котельной: 1 – насос; 2 – водогрейный котёл; 3 – водоводяной теплообменник; 4 – подпиточный насос; 5 – регулятор давления; 6 – насос; 7 – водоподготовка; 8 – деаэратор; 9 – регулятор давления; 10 – регулятор температуры; 11 – вода из водопровода  Рис.2.7. Схема тепловой промышленно-отопительной котельной: 1 – насос; 2 – основной бойлер; 3 – пиковый бойлер; 4 – отопительные приборы; 5 – разбор горячей воды; 6 – паровой котёл; 7 – потребитель пара; 8 – РОУ; 9 – деаэратор; 10 – питательный насос; 11, 12 – фазы водоподготовки; 13 – деаэратор; 14 – подпиточный насос; 15, 16 – насос Классификация и выбор технологических процессов обработки воды Разнообразие примесей, которые должны быть удалены из воды, а также методов, применяемых при ее обработке на котельных и ТЭС, усложняют поиск оптимальных решений при выборе схем и аппаратов в каждом конкретном случае. Поэтому очевидна необходимость классификации методов очистки и удаляемых примесей. При этом в качестве классификационных признаков используют физико-химическую сущность методов, применяемых при очистке без учета характера удаляемых примесей и изменения их состояния в процессе очистки; характер сил, воздействующих на примеси, также без учета характера примесей и изменения их состояния; характер подлежащих удалению примесей без учета изменения их состояния в процессе очистки; изменение состояния примеси в процессе очистки. Наиболее известны классификации Л.А. Кульского и М.И. Лапшина. В основе классификации Л.А. Кульского лежит различие характера удаляемых примесей. Загрязненные воды представляют собой гомогенные или гетерогенные системы, которые соответственно подразделяются на ионные, молекулярные, коллоидные растворы и взвеси. К каждой из четырех групп вод (систем) подобраны соответствующие наиболее эффективные методы очистки воды, области их применения, состав очистных сооружений и т.д. Однако в этой классификации не учитывается характер отдельных примесей. В классификации М.И. Лапшина, наоборот, основным классификационным признаком является характер и состояние удаляемых при очистке примесей; при этом методы очистки подразделяются на следующие группы: методы непосредственного выделения примесей, например отстаивание; методы выделения примесей с изменением фазового состояния воды или примеси, например деаэрация; методы превращения примесей, например образование труднорастворимых соединений (известкование); биохимические методы. Обе классификации имеют достоинства и недостатки, но дополняя друг друга, помогают выбору оптимального решения схем ВПУ на котельных и ТЭС с точки зрения как повышения эффективности очистки воды, так и возможности утилизации извлеченных из нее при очистке примесей для предотвращения загрязнений окружающей среды. При выборе метода очистки в настоящее время следует учитывать в первую очередь водоисточник, производительность, который обеспечивал бы надежность, экологичность и экономичность. Многообразие примесей в природной воде служит причиной того, что очистка добавочной воды для подпитки котлов организуется в несколько стадий на ВПУ (рис. 3.1).  Рис. 3.1 Стадии водоочистки На начальном этапе из воды выделяются грубодисперсные и коллоидные вещества, а также снижается бикарбонатная щелочность этой воды. На дальнейших этапах производится очистка воды от истинно-растворимых примесей. Начальный этап очистки воды. ПРЕДОЧИСТКА – необходима для улучшения технико-экономических показателей последующих этапов очистки воды, а также потому, что при отсутствии предочистки применение многих методов на последующих ступенях очистки встречает значительные затруднения. Так, наличие в воде органических веществ приводит к изменению технологических свойств анионитов, способствует их старению, а следовательно, к резкому (в 4–8 раз) снижению срока службы. Присутствие в воде ионов железа в концентрации свыше 50 мкг/дм3 вызывает отравление мембран при очистке воды электролизом. Неудовлетворительная очистка воды от грубодисперсных и коллоидных примесей является одной из причин образования накипей на поверхностях нагрева и ухудшению качества пара. Поэтому в настоящее время предочистке воды в схемах подготовки добавочной и подпиточной воды придается важное значение. Предочистка воды может быть осуществлена в основном методами осаждения, при применении которых примеси выделяются из воды в виде осадка. Эти методы называются также реагентными, так как для выделения примесей в воду дозируются специальные реагенты. К процессам осаждения, применяемым в настоящее время при предочистке воды, относятся коагуляция, известкование и магнезиальное обескремнивание. Как правило, эти процессы совмещаются и проводятся одновременно в одном аппарате – осветлителе, что целесообразно как для улучшения суммарного технологического эффекта процесса очистки воды, так и для снижения капитальных и эксплуатационных затрат. Первичное осветление воды производится в осветлителях, а окончательно очистка от осадка осуществляется при помощи процесса фильтрования, который также относится к предочистке воды, но является безреагентным методом. На второй стадии вода подвергается очистке химическими (умягчение, обессоливание), термическими (получение дистиллята), мембранными методами. Очистка воды методом коагуляции Под коагуляцией понимают физико-химический процесс слипания коллоидных частиц и образования грубодисперсной макрофазы (флоккул) с последующим ее выделением из воды. Схема коагуляционной структуры показана на рис. 4.1.  Рис. 4.1. Схема коагуляционной структуры: 1 – частицы колоидно–дисперсной фазы; 2 – дестабилизированные участки поверхности; 3 – участки поверхности, сохраняющие устойчивость; 4 – полости, заполненные водой; 5 – грубодисперсная примесь В качестве реагентов, называемых коагулянтами, обычно применяют сернокислые соли: [Al2(SO4)3·18H2O] или (FeSO4·7H2O). Эти соли в воде почти полностью диссоциируют:

Легко подвергаются гидролизу:

При pН > 8 – щелочная среда:

Выделенный Н+ при гидролизе коагулянтов связывает бикарбонат в природной воде:

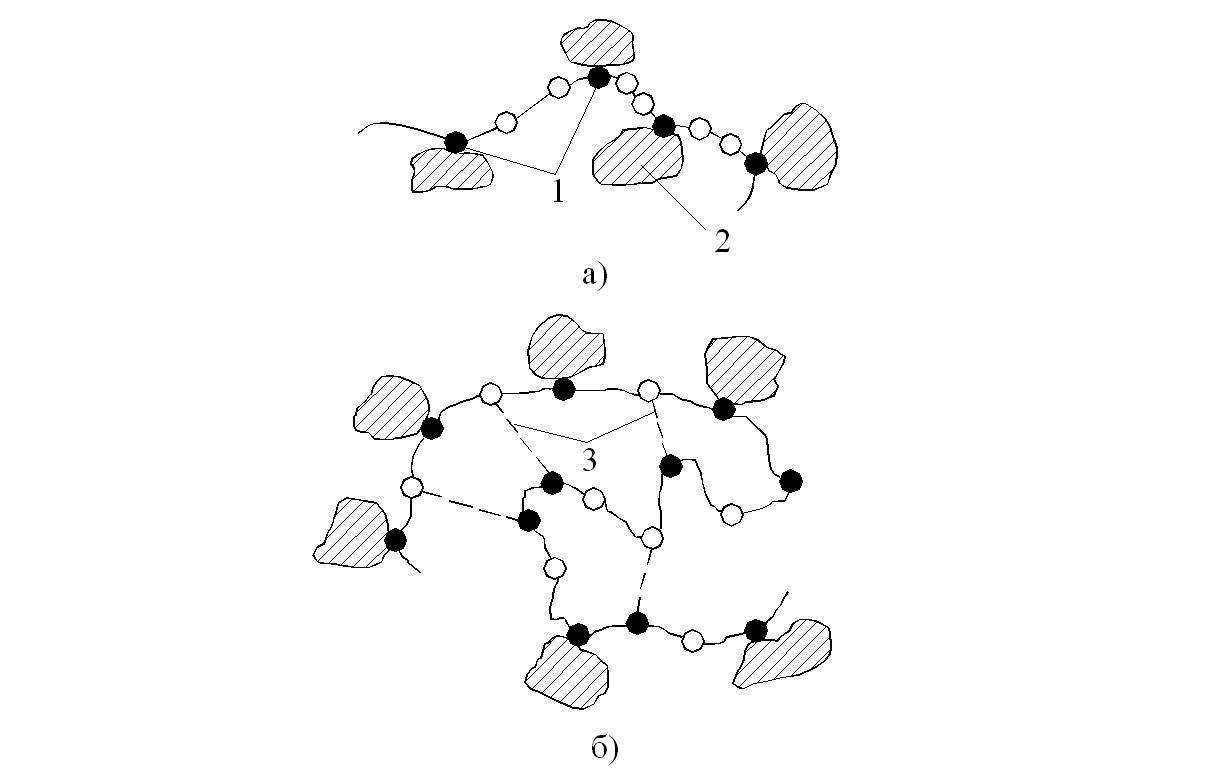

Таким образом, при гидролизе коагулянтов: Al2(SO4)3 и FeSO4 образуются положительные электроны и между отрицательно заряженными частицами дисперсных примесей воды возникают силы притяжения. Образуются укрупненные агрегаты, которые уже подчиняются силе тяготения. Эти агрегаты оседают или могут быть легко отфильтрованы вследствие своих уже достаточно крупных размеров. Процесс коагуляции воды при помощи Al2(SO4)3 ведется при рН 5,5–7,5 при дозе 0,5–1,2 ммоль/дм3, а с помощью FeSO4 при рН > 8 при дозе 0,25–1,0 ммоль/дм3 необходимо коагуляцию вести с процессом известкования. Процесс коагуляции имеет скрытую и явную стадии. На скрытой стадии происходит формирование коллоидных гидрооксидов Al3+ или Fe3+ и образование микрохлопьев. Именно на этой стадии коагуляции вода в основном и очищается от первичных примесей. А затем на второй стадии процесса образуются хлопья (флоккулы) размером 1–3 мм, которые, обладая высокой сорбционной способностью, могут дополнительно извлекать примеси воды. При организации процесса коагуляции с использованием гидролизующихся коагулянтов необходим учет основных факторов, определяющих оптимальное осуществление технологии. Оптимальная доза коагулянта, т. е. то его минимальное количество, которое обеспечивает максимальное снижение концентрации коллоидных и грубодисперсных примесей в обрабатываемой воде, определяется главным образом качественным и количественным составом коллоидных и растворенных примесей, их физическими и физико-химическими свойствами. В настоящее время теоретические разработки не дают возможности точного расчетного выбора необходимой дозы коагулянта, что связано, с одной стороны, с отсутствием количественных характеристик различных по составу коллоидных примесей в водах различных типов, с другой – с необходимостью учитывать при расчетах сложность совокупного механизма формирования коагулированной взвеси, когда физические процессы гетерокоагуляции сопровождаются химическими, такими как хемосорбция, образование малорастворимых гидрокомплексов, их полимеризация и кристаллизация, усложняемыми влиянием кинетических факторов. Поэтому оптимальные дозы коагулянта устанавливаются опытным путем для каждого источника водоснабжения в характерные периоды года методом параллельного введения в термостатированные сосуды с определенным объемом воды различных количеств коагулянта с последующей оценкой интенсивности хлопьеобразования, скорости оседания хлопьев и определением остаточных концентраций органических веществ, железо- и кремнесодержащих соединений, ионов алюминия. Вспомогательные процессы и средства коагуляция обеспечивают интенсификацию и повышение технико-экономической эффективности процесса коагуляции. К их: числу относят флокуляцию – процесс агрегации частиц в котором в дополнение к непосредственному контакту частиц происходит их адсорбционное взаимодействие с молекулами высокомолекулярных веществ, называемых флокулянтами (рис 4.2). При этом ускоряются процессы образования хлопьев и их осаждение, повышается плотность агрегатов, и осадков.  Рис. 4.2. Адсорбция микрочастиц флокулянтами: а) вытянутая молекула; б) свёрнутая молекула; 1 – адсорбирующая группа; 2 – микрочастица; 3 – внутримолекулярная связь Флокулянты подразделяются на неорганические и органические, природные и синтетические, на ионогенные и амфотерные. Из неорганических флокулянтов используется активная кремниевая кислота; природными органическими флокулянтами являются крахмал, карбоксиметилцеллюлоза и др. Синтетические флокулянты получили более широкое применение из-за лучших флокуляционных свойств, среди них в основном используется в настоящее время универсальный флокулянт полиакриламид (ПАА):

|

;

;

.

.

;

;

.

.