Диплом Баранова О.О.. Исследование физикохимических характеристик нефти ЮжноНюрымского месторождения (хмаоюгра) удк 665. 61(571. 16)

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

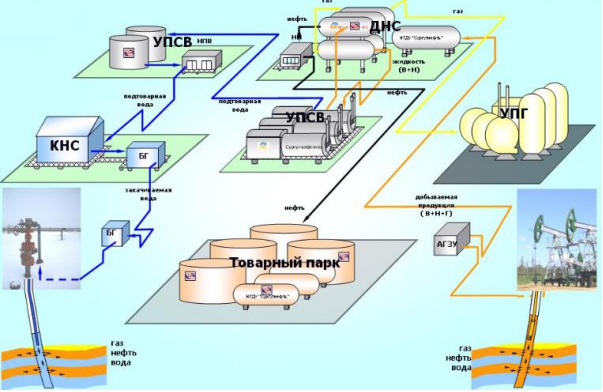

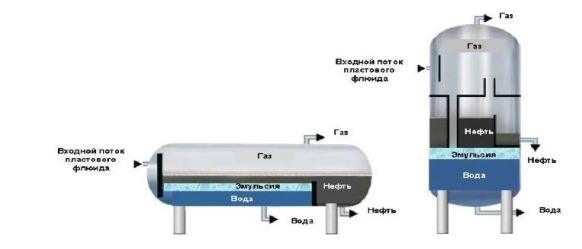

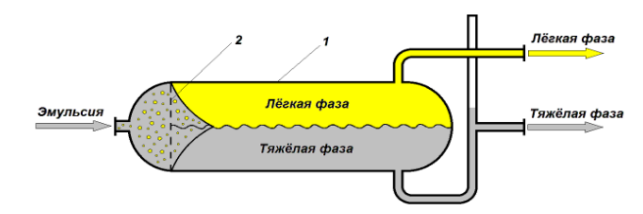

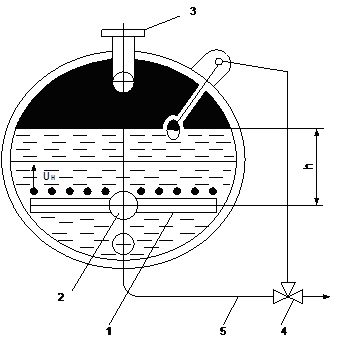

1 ОБЗОР ЛИТЕРАТУРЫТеоретические основы процессов промысловой подготовки нефти С нефтяных скважин сырая нефть поступает на установки АГЗУ, там осуществляется учет добытого сырья. Далее сырье поступает ДНС или УПСВ. На дожимных станциях происходит первый этап сепарации, газ поступает по отдельному коллектору на ГПЗ или потребителю. Дегазированная нефть подается с помощью ЦНС на установки предварительного сброса воды или центральный пункт сбора. На УПСВ, перед первым этапом сепарации в нефть подается реагентдеэмульгатор. Газ после сепарации подается на узел осушки газа, а затем потребителю. Нефтесодержащая жидкость со второго этапа сепарации поступает в резервуар, где частично осуществляется отделение мех. примесей и предварительный сброс воды. Далее жидкость подается на БКНС для дальнейшей закачки в пласт. После ДНС или УПСВ нефть поступает на УПН или ЦППН дальнейшей подготовки. Процесс подготовки на УПН или ЦППН включат в себя следующие этапы: А. дегазация; Б. обезвоживание продукции; В. обессоливание; Г. стабилизация нефти. На этапе сепарации нефть с деэмульгатором подогревается до 50 oС в печи и поступает в отстойники для дальнейшего отделения воды от нефти. Вода сбрасывается в резервуары, где осуществляется отстой оставшихся нефтепродуктов, оставшихся после разделения, затем направляется на БКНС. Отстоявшаяся нефть направляется в технологические резервуары, где осуществляется дальнейшее отделение нефти от воды. Далее подогретая и обезвоженная нефть, поступает в сепараторы «горячей сепарации» для дальнейшей стабилизации, оттуда подается в товарные резервуары РВС. Далее в химико-аналитической лаборатории проводят исследование подготовленной нефти. После проверки качества, нефть подается насосами ЦНС через УУН на НПС. С НПС нефть транспортируется через магистральный нефтепровод, на НПЗ для более глубокой переработки [48]. На рисунке 1 представлена схема УПН, применяемая для большинства месторождений. Для выбора определенной схемы учитываются: количество перерабатываемой продукции, местоположение, дистанция между кустами скважин и прочие факторы. Принципиальная технологическая схема установки подготовки нефти Южно-Нюрымского месторождения представлена в приложении А. Основной целью подготовки сырой нефти является получение нефти соответствующей российским стандартам для перекачки через систему магистральных трубопроводов и последующей переработки. Список основных операций на Южно-Нюрымском месторождении, используемых в системе подготовки скважинной продукции, включает: введение деэмульгатора, отделение свободной воды и сепарация газа; стабилизация нефти, нагрев (для интенсификации процесса отделения воды от нефти и сокращения давления паров сырой нефти); обессоливание; подготовка и отведение подтоварной и сеноманской воды; гравитационное осаждение механических примесей; перекачка и учет; подготовка и компримирование газа, экспорт газа и газлифт.  Рисунок 1- Схема сбора, подготовки и транспортировки продукции на нефтяном промысле Понятие о водонефтяной эмульсии Механическая смесь двух не растворимых и мелко диспергированных жидкостей называется водонефтяной эмульсией. Существует два типа водонефтяных эмульсий, различаемых по характеру дисперсионной среды и дисперсной фазы – «нефть в воде» и «вода в нефти». Их различие заключается в преобладающей среде. Водонефтяная эмульсия имеет не устойчивую структуру, которая стремиться к расслоению, однако, при работе нефтедобывающего оборудования, может образоваться высокоустойчивый состав. Эмульгаторы, присутствующие в составе смеси, затрудняют процесс коалисценции частиц, поэтому для расслоения такого состава необходимо применять технологии по их разрушению. Иногда расслоение водонефтяной эмульсии может происходить естественным путем. На скорость и качество расслоения влияют такие факторы, как плотность и размер капель воды (чем меньше капли воды, тем медленнее происходит их отделение от нефти. В нефтеперерабатывающей отрасли, для разрушения водонефтяной эмульсии применяют электрические термические, механические и химические способы. Выбор способа зависит от множества факторов, таких как: содержание воды и механических примесей, требование стандартов к скорости и очистки производимой продукции [50]. 1.3 Процесс сепарации Нефтесодержащую жидкость, добытую из скважины, чаще всего стабилизируют методом сепарации. Сепарация – первый этап переработки и подготовки нефти, характеризующийся отделением газа от добытой нефти под действием силы гравитации или центробежной силы, происходящей в сепарационной установке. Существует множество видов сепарационных установок. Наиболее часто используемые – центробежные, гравитационные и жалюзийные сепараторы. Получаемая из скважины нефтесодержащая жидкость поступает в основную секцию сепарации, где происходит разделение газа и нефти. Далее подается в осадительную секцию, в которой осуществляется дополнительное дегазирование нефти. Чтобы уменьшить количество оставшего газа, сырую нефть направляют по плоскостям, расположенным под наклоном, чтобы увеличить путь прохождения нефти. Этот порядок увеличивает длину пути движения нефти, тем самым повышая эффективность сепарационного процесса. Дегазированная нефть попадает в сборную секцию, расположенную в нижней части сепарационной установки, где происходит сбор и вывод нефти из сепарационного устройства. Каплеуловитель чаще всего располагается в верхней части сепаратора и служит для предотвращения попадания мельчайших капель в газопровод. Данные элементы представленные на рисунке 2 конструкции используются во всех типах сепарационных установок [49].  Рисунок 2 - Схема вертикального и горизонтального сепаратора 1.4 Обезвоживание и обессоливание нефти При добыче нефти на ДНС основное количество хлористых солей содержится в пластовой воде, поэтому обезвоживание нефти так же приводит и к обессоливанию перерабатываемого сырья. При большом содержании воды в сырой нефти, процесс гравитационного отстаивания. Для осуществления данного процесса используют специализированные отстойники. Существует два типа нефтяных отстойников, применяемых на производстве: отстойник периодического действия и отстойник непрерывного действия. Эффективность процесса гравитационного отстаивания зависит от температуры отстоя сырой нефти, количества и состава, подаваемого деэмульгатора, от концентрации хлористых солей и примесей, от остаточного содержания воды и других характеристик перерабатываемого сырья. Отстойники периодического действия применяются для хранения сырой нефти. После заполнения резервуаров нефтесодержащей жидкостью, вода под силой гравитации опускается на дно емкости (так как имеет больший удельный вес), и образует слой пластовой воды. В отстойниках непрерывного действия (рис. 3), процесс обезвоживания сырой нефти осуществляется за счет пути, который проделывает нефтесодержащая жидкость, проходя через отстойник. Термическое воздействие характеризуется увеличением температуры, перерабатываемой нефти, до 45-80 градусов, перед процессом отстаивания. При этом разрушаются эмульгаторы, расположенные на оболочке капель воды, что способствует ускорению процесса коалесценции. Так же при нагревании уменьшается вязкость нефти, тем самым увеличивая скорость осаждения капель и разрушения эмульсии. Для нагрева нефти используют трубчатые печи или теплообменники. Так же для эффективного отстаивания нефти применяют деэмульгатор. Реагент разрушает прочную оболочку капель воды, увеличивая скорость их слияния. За счет слияния увеличивается размер капель, и они без труда оседают на дно резервуара [51].  Рисунок 3 – Отстойник непрерывного действия для разделения эмульсий: 1 – корпус, 2 – перфорированная перегородка 1.5 Процесс отстаивания Обезвоживание может производиться длительным отстаиванием нефти, причем наряду с водой отделяются механические примеси. Поскольку вода с нефтью образует стойкие эмульсии, полное обезвоживание может быть произведено при разрушении эмульсий введением в нефть при нагревании деэмульгаторов [52]. Процесс отстаивания, при достаточном различии плотностей дисперсной фазы, является самым простым методом разделения [53]. Отстаиваниe является важным шагом в процессе разрушения водонефтяных эмульсий. Обезвоживаемая нефть поднимается вверх, унося частицы воды, а вышележащие частицы воды водонефтяной эмульсии постепенно уменьшаются и скорость осаждения становится все меньше. В результате этого на определенной высоте водонефтяной эмульсии наступает уплотнение частиц воды (это связано с началом формирования слоя). На образование такого слоя влияют разнообразные механические примеси, плотность которых больше плотности нефти, которые состоят из глины, сульфидов железа и других частиц. Откладываются такие нефтяные частицы также, как и частицы мелкодиспергированной воды. Имея микронные размеры, эти частицы группируются, образуя массу большей плотности, чем плотность самой нефти, близкую к плотности воды [53]. Таким образом, уплотнение механических примесей происходит на границе раздела фаз. В раздаточный коллектор подается водонефтяная эмульсия, для равномерного выхода струи жидкости по всему сечению аппарата. Затем, нефтяная эмульсия проходит через водяную подушку определенной высоты, где происходит частичное улавливание капель воды, и скапливается на поверхности воды. Расслаивание нефти и воды происходит в процессе отстаивания. Сверху аппарата осуществляется отвод обезвоженной нефти, снизу происходит сброс воды при помощью специальных механизмов (рис. 4).  Рисунок 4 – Разделение эмульсии «вода в нефти» в горизонтальном отстойнике. h–среда дисперсионная (вода); 1–раздаточный коллектор; 2–ввод смеси нефти с водой; 3–отвод обезвоженной нефти; 4–сброс воды; 5–линия сброса воды 1.6 Технология промысловой подготовки нефти От того, как организован сбор и осуществлена предварительная обработка продукции нефтяных скважин, во многом зависят производительность и эффективность работы сепарационных установок, аппаратов предварительного обезвоживания нефти, а также качество обезвоживания и обессоливания нефти [54]. ≥π®π©∞µβ Пункт подготовки и сбора нефти (УПН) входит в состав цеха подготовки и перекачки нефти и предназначен для окончательного разгазирования и обезвоживания нефти, поступающей с установок предварительного сброса воды (УПСВ) и подачи подготовленной нефти в магистральный нефтепровод [54]. ≥π Технологическая схема УПН уже была представлена в упрощенном виде в приложение А. π®π©∞µβ Для определения массы поступающей нефти используется система измерений количества и параметров нефти сырой (СИКНС). Сырая нефть поступает на оперативные СИКНС с нескольких направлений. Для учета поступающей на установку нефти имеется шесть узлов учета (по количеству месторождений). ≥π®π©∞µβ Газожидкостная смесь с давлением 0,16–0,8 МПа из коллектора после узлов учета нефти поступает в трехфазные сепараторы через задвижки. С целью увеличения интенсивности обезвоживания, перед входом в сепараторы предварительного сброса воды в трубопровод предусмотрена подача деэмульгатора. ≥π®π©∞µβ Добавление деэмульгатора в сырую нефть дает возможность разрушить слои природных стабилизаторов нефтяной эмульсии, входящих в состав защитных оболочек глобул воды и способствует их переводу с границы раздела фаз в объем. Трехфазный сепаратор представляет собой горизонтальный отстойный аппарат объемом 200м3. Внутри аппарата на уровне 225см расположена перегородка, которая делит аппарат на два отсека (технологический и буферный). Газоводонефтяная смесь поступает в сепараторы через устройство ввода, где плавно подается на верхний уровень жидкой фазы с малым образованием пены и равномерно распределяется по сечению сепаратора перегородкой из просечно-вытяжного листа. Далее нефть проходит пакеты Л-образных пластин, освобождаясь от газа, и поступает в секцию сбора нефти. Попутный нефтяной газ из аппаратов сепараторов подается на установку осушки газа, либо через задвижки утилизируется на факеле высокого или на факеле низкого давления. ≥π®π©∞µβ Подтоварная вода по межфазному уровню под собственным давлением подается из сепараторов на очистные сооружения. Нефть с давлением 0,1-1,0Мпа, прошедшая предварительное обезвоживание в сепараторах поступает в подогреватели нефти, представляющие собой печи трубчатые блочные. Тепловая мощность печи 10 Гкал/час(11,6 МВт). Нефть в печах подогревается до температуры 40-500С за счет сжигания попутного нефтяного газа. Горячая нефть после печей ПТБ через задвижки поступает в сепараторы концевой ступени сепарации, где происходит ее полноеразгазирование при давлении 2,0-5,0 КПа. Выделившийся попутный нефтяной газ утилизируется на факеле низкого давления. ≥π®π©∞µβ Нефть из сепараторов за счет разности высотных отметок сливается через задвижки в электродегидраторы, где происходит дальнейшее обезвоживание нефти. Электродегидратор представляет собой горизонтальный отстойный аппарат, в котором на подвесных изоляторах закреплены электроды решетчатой конструкции, подсоединенные к высоковольтной обмотке трансформатора. Ввод нефти в РВС производится через распределительный коллектор, расположенный на отметке +1000 мм от днища резервуара, в водяную подушку для окончательной промывки. С этой целью граница раздела фаз в РВС поддерживается на уровне 1500-4000 мм от днища резервуара. После лабораторных проверок подготовленная для дальнейшего транспортирования нефть из резервуаров поступает в приемный коллектор насосов внешней перекачки и пройдя узел системы измерений количества и параметров сырой нефти, в нефтепровод. Контроль качества товарной нефти и ее учет ведутся на коммерческом объединенном узле учета нефти. Рассмотренная схема подготовки и сбора нефти является обобщенной для всех месторождений. Выбор конкретной схемы подготовки нефти и расположения количества объектов зависит от того какой объем подготовки нефти, от того какая территория размещения месторождения, какое расстояние между кустами скважин и отдельными скважинами [55]. 1.7 Показатели качества нефти Плотность Плотность большинства нефтей находится в диапазоне 0,770-0,840 г/см3, плотность более тяжелой нефти достигает 1,040 г/см3. По плотности выделяют: легкую нефть – 0,650 – 0,870 г/см3; среднюю – 0,871 – 0,910 г/см3; тяжелую – свыше 0,910 г/см3. Данный показатель применяется при расчетах массы и объема продукта. Плотность имеет важное значение при проведении операций по покупке и продаже между поставщиком и покупателем. По пути следования нефтепродукта и нефти от добычи до переработки и от переработки до потребителя, плотность определяет количество продукта на всем пути следования нефти [56]. Содержание воды Количество воды в добываемой нефти изменяется в широких пределах. Содержание воды в нефти, добываемой на старых месторождениях может доходить до 90 – 98 %. Для перекачки по магистральным нефтепроводам принимают нефть, содержащую не более 0,5% воды. От того, сколько в нефти содержится воды, зависит масса нетто нефти и масса брутто нефти. Ограничение содержания воды в нефти связано со следующими причинами: вода вместе с нефтью образует высоковязкие эмульсии, перекачка которых на достаточно большие расстояния приведет к дополнительным энергетическим затратам; транспортирование пластовой воды вместе с нефтью нерационально, так как вода представляет собой балласт, который не имеет товарной ценности; кроме того, соответственно увеличивающемуся объему прокачиваемой жидкости возрастают капитальные и эксплуатационные затраты; вoда в нефти в условиях низких температур кристаллизуется, что затрудняет перекачку нефти (забивка фильтров, поломка насосов); пластовая вода, содержащаяся в нeфти, представляет собой растворы солей, тем самым способствует коррозии оборудования. Такой важный показатель, как вода, наряду с хлористыми солями и механическими примесями, входит в уравнение для определения массы балласта [57]. Содержание механических примесей Присутствие механических примесей в нефти объясняется условиями ее залегания и способами добычи. Механические примеси состоят из частиц песка, глины и других твердых пород, которые, оседая на поверхности воды, способствуют образованию нефтяной эмульсии. В резервуарах, отстойниках и трубах при подогревании нефти высокодисперсные механические примеси частично коагулируются при выпадении на дно или отложении на стенках, образуя слой грязи и твердого осадка. Этот осадок приводит в дальнейшем к уменьшению производительности аппаратов, а также к уменьшению его теплопроводности [58]. Хлористые соли Наличие солей в нефти причиняют особенно тяжелые и разнообразные осложнения при переработке. Корродирующим фактором в нефти является в первую очередь присутствие хлоридов. При нагреве нефти в которой содержится очень маленькое количество воды до 120°С происходит интенсивный гидролиз хлоридов, в котором сразу начинает выделятся корродирующий агент – хлористый водород HCl. При перегонке нефти в которой содержатся хлористые соли, сероводород начинает реагировать с железом и образовывать в воде нерастворимый сульфид железа, который в виде тонкой пленки покрывает стенки аппаратов и защищает аппаратуру от дальнейшего воздействия коррозии. Выделившийся хлористый водород разлагает защитную пленку, при этом выделяются новые порции сероводорода и образуется нерастворимое в воде хлористое железо. Поверхность металла в таком случае обнажается и начинает протекать интенсивная сопряженная коррозия с сероводородом и хлористым водородом [59]. 2 ОБЪЕКТ И МЕТОДЫ ИССЛЕДОВАНИЯ Исследования нефти проводились в химико-аналитической лаборатории ПАО «Сургутнефтегаз». Объектом исследования является нефть Южно-Нюрымского месторождения. Южно-Нюрымское месторождение было открыто в 2010 году, а введено в эксплуатацию в 2016 году. Обводненность нефтяной эмульсии составляет 35 % масс. Для получения товарной нефти с содержанием воды не более 0,5 % масс. На установке подготовки нефти Южно-Нюрымского месторождения используют современные аппараты – трехфазные сепараторы типа «Хитер-тритер» 1-го (для предварительного сброса пластовой воды) и 2-го (для глубокого обезвоживания) типов. Также для более эффективного разделения эмульсии подача реагента-деэмульгатора осуществляется в двух точках: на входе УПН и на входе в трехфазный сепаратор типа «Хитер-тритер» 2-го типа ХТ-2/1 и ХТ-2/2. Характеристики сырья, материалов, реагентов и готовой продукции приведены в таблице 1 [47]. Таблица 1 – Характеристика исходного сырья и изготавливаемой продукции

2.1 Методики выполнения измерений Определение плотности Плотность – один из важнейших и широко употребляемых показателей качества нефти и нефтепродуктов. Плотность определяется как масса единицы объема при определенной температуре и измеряется в кг/м3, г/см3 или г/мл. На практике имеют дело чаще с безразмерной величиной - относительной плотностью. Плотность нефти и нефтепродуктов определяют двумя методами – с использованием ареометра, и с использованием пикнометра. В данной лаборатории используется первый метод. Метод применяется для определения плотности нефти и нефтепродуктов ареометром для нефти[56]. ≥π®π©∞µβ Сущность метода заключается в погружении ареометра в испытуемый продукт, снятии показания по шкале ареометра при температуре определения и пересчете результатов на плотность при температуре 20 °С. Цилиндр для ареометров устанавливают на ровной поверхности. Пробу испытуемого продукта наливают в цилиндр, имеющий ту же температуру, что и проба, избегая образования пузырьков и потерь от испарения. Пузырьки воздуха, которые образуются на поверхности, снимают фильтровальной бумагой. Температуру испытуемой пробы измеряют до и после измерения плотности по термометру ареометра (при испытании темных нефтепродуктов термометр ареометра приподнимают над уровнем жидкости настолько, чтобы был виден верхний конец столбика термометрической жидкости и можно было отсчитать температуру) или дополнительным термометром. Температуру поддерживают постоянной с погрешностью не более 0,2 °С. Чистый и сухой ареометр медленно и осторожно опускают в цилиндр с испытуемым продуктом, поддерживая ареометр за верхний конец, не допуская смачивания части стержня, расположенной выше уровня погружения ареометра. Когда ареометр установится и прекратятся его колебания, отсчитывают показания по верхнему краю мениска, при этом глаз находится на уровне мениска. Отсчет по шкале ареометра соответствует плотности нефтепродукта при температуре испытания. ≥π®π©∞µβ Определение содержания воды Для перекачки по магистральным нефтепроводам принимают нефть, содержащую не более 0,5% воды. Определение производится по ГОСТ 2477 – 2014 [57]. Сущность метода: испытуемый нефтепродукт или нефть нагревают в колбе с холодильником в присутствии не смешивающегося с водой растворителя, который перегоняется вместе с водой, находящейся в образце. Конденсированный растворитель и вода постоянно разделяются в ловушке, причем вода остается в градуированном отсеке ловушки, а растворитель возвращается в дистилляционный сосуд. Пробу хорошо перемешивают пятиминутным встряхиванием в емкости, заполненной не более чем на ¾ его вместимости. При испытании нефти в колбу вводят 100,00 ± 1,00 см3(грамм) образца. В качестве растворителя используем толуол или ксилол. Тщательно перемешиваем смесь до полного растворения испытуемого продукта. Для равномерного кипения в колбу опускают несколько кусочков фарфора, неглазурованного фаянса или несколько капилляров. Собирают аппарат (Рис. 5), обеспечивая герметичность всех соединений.  Рисунок 5 – Аппарат для определения массовой доли воды В начале перегонки образец нефти медленно нагревают для исключения пульсирующего кипения и возможной потери воды из системы. Дистиллят должен поступать в ловушку со скоростью 2-5 капель в секунду. Перегонку нефти завершают, когда объем воды в ловушке станет совершегго прозрачным. Время перегонки не менее 30 и не более 60 минут. После охлаждения колбы, растворителя и воды в приемнике-ловушке до температуры окружающей среды разбирают аппарат и перемещают стеклянной палочкой или проволокой капельки воды со стенок ловушки. Записывают объем воды в приемнике-ловушке с точностью до ближайшего верхнего деления шкалы используемой ловушки. Методика определения содержания хлористых солей титрованием водного экстракта ϦϵДЃЎЌϺϪ̴̪͉̾ͅ͏ɦɪɴɢʉɛɛ Сущность метода заключается в извлечении хлористых солей из нефти водой и индикаторном или потенциометрическом титровании их в водной вытяжке[58]. ≥π®π©∞µβ Пробу анализируемой нефти хорошо перемешивают в течение 10 мин встряхиванием (механически или вручную) в склянке, заполненной не более чем на 2/3 ее вместимости. Сразу после встряхивания цилиндром или пипеткой достаточной вместимости отбирают образец нефти для анализа. Пробу анализируемой нефти количественно переносят в делительную воронку с предварительно заполненным дистиллированной водой коленом. Остаток нефти с внутренних стенок пипетки или цилиндра смывают растворителем (толуолом, ксилолом или нефрасом). Если после промывки толуолом на пипетке или цилиндре заметны капли эмульсии, кристаллики солей, непрозрачные участки, их дополнительно промывают небольшим количеством горячей дистиллированной воды. При этом объем воды, взятый на промывку, должен быть учтен (суммарный объем дистиллированной воды для приготовления одной водной вытяжки должен составлять 150 см3). Содержимое воронки перемешивают 1-2 мин мешалкой. К пробе анализируемой нефти приливают 100 см3 горячей дистиллированной воды и экстрагируют хлористые соли, перемешивая содержимое воронки в течение 10 мин. ≥π®π©∞µβ После экстракции фильтруют водный слой через стеклянную конусообразную воронку с бумажным фильтром в коническую колбу вместимостью 250 см3.ɺʆʎɯ˼˧˦̄̉˫ Для подтверждения полноты извлечения хлористых солей из образца испытуемой нефти готовят последовательно несколько водных вытяжек, при этом экстракцию каждой из них проводят в течение не менее 5 мин. Экстрагирование хлористых солей считается законченным, если на титрование водной вытяжки расходуется раствора азотнокислой ртути столько же, сколько на контрольный опыт, который проводят одновременно. Механические примеси в нефтях состоят в основном из песка, глины, мельчайших частиц железа и минеральных солей. В готовых очищенных нефтепродуктах механическими примесями могут быть частицы адсорбента (белая глина), железной окалины, минеральных солей и других веществ. Светлые маловязкие нефтепродукты почти не содержат механических примесей вследствие их быстрого оседания. Твердые механические примеси (песок и др.) в смазочных маслах очень вредны, так как царапают и истирают трущиеся поверхности. Методика определения механических примесей Настоящий стандарт распространяется на нефть, жидкие нефтепродукты и присадки и устанавливает метод определения механических примесей[59]. Сущность метода заключается в фильтровании испытуемых продуктов с предварительным растворением медленно фильтрующихся продуктов в бензине или толуоле, промывании осадка на фильтре растворителем с последующим высушиванием и взвешиванием. В стакан помещают подготовленную пробу испытуемого продукта и разбавляют подогретым растворителем (бензином, толуолом). Перед испытанием предварительно определяют минимальный объем пробы и растворителя, необходимого для ее растворения. При определении механических примесей в нефтях, темных нефтепродуктах, смазочных маслах с присадками и в присадках в качестве растворителя применяют толуол. После фильтрации фильтр с осадком при помощи промывалки с резиновой грушей промывают подогретым до 40 °С бензином до тех пор, пока на фильтре не будет следов нефтепродукта и растворитель не будет стекать совершенно прозрачным и бесцветным. По окончании промывки фильтр с осадком переносят в стаканчик для взвешивания с открытой крышкой. Стаканчик с фильтром с открытой крышкой сушат в сушильном шкафу при температуре (105 ± 2) °С не менее 45 мин. Затем стаканчик закрывают крышкой, охлаждают в эксикаторе в течение 30 мин и взвешивают, с погрешностью не более 0,0002 г. |