Автоматизация управления мокрого помола сырьевых материалов при производстве цемента. Работа. Исследование случайных процессов при автоматизации

Скачать 340.23 Kb. Скачать 340.23 Kb.

|

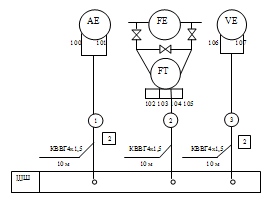

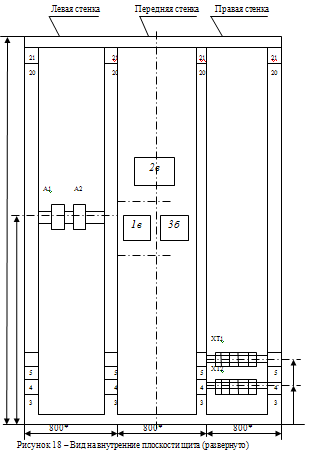

11 РАЗРАБОТКА ЧЕРТЖА ВИДА НА ФРОНТАЛЬНУЮ И ВНУТРЕННЮЮ ПЛОСКОСТИ ЩИТА, ПЕРЕЧНЯ СОСТАВНЫХ ЧАСТЕЙ ЩИТА  Рисунок 17 – Вид на фронтальную плоскость щита  Таблица 17 Перечень составных частей щита

12 ЭКОНОМИЧЕСКАЯ ЧАСТЬ Экономическая часть дипломного проекта связана со всем комплексом вопросов решаемых в проекте и вместе с технологической частью представляет собой единое целое. В этой части проекта выполняется экономическое обоснование решения по внедрению и эксплуатации цементной мельницы в производстве цемента. Цель внедрения: Повысить качество выпускаемой продукции; Повысить производительность труда. 12.1 Организация труда на предприятии по производству цемента Одним из направлений организации производства цементной промышленности является организация труда на предприятии. Организация труда обеспечивает выявление и использование резервов повышения производительности труда, создание наиболее благоприятных условий для работы. Организация труда на промышленном предприятии предусматривает планомерную кооперацию и планомерное разделение труда. На цементном заводе, как и на всяком другом промышленном предприятии, производственный процесс расчленяется на отдельные частные процессы; этому расчленению соответствует определенное разделение труда, требующее его планомерной кооперации. Разделение труда на цементном заводе заключается в наилучшем распределении работ между цехами, участками, сменами, бригадами и отдельными работниками, а кооперация — в таком согласовании их действий, которое обеспечивало бы наибольший выпуск высококачественного цемента при минимальной его себестоимости. Чтобы осуществить это, надо правильно решить целый ряд задач по организации труда. Известно, что организация труда на предприятии заключается в: -управлении предприятием; -расстановке рабочих и организации сменной работы; -нормировании труда; -планировании труда и заработной платы; - поддержании трудовой и производственной дисциплины; - организации рабочих мест; -охране труда и технике безопасности; -оплате труда; - повышении квалификации персонала. Организация производства и труда на любом промышленном предприятии начинается с организации каждого рабочего места. Рабочим местом называется часть производственной площади, закрепленная за одним или несколькими рабочими (бригадой), оснащенная соответствующим оборудованием, приборами, инструментами и приспособлениями. На рабочих местах выполняются различные трудовые процессы. Характер труда на рабочем месте в значительной мере определяется спецификой средств труда, которыми рабочее место оснащено. Труд рабочих может заключаться в регулировании процессов либо по показаниям приборов, либо по результатам визуальных наблюдений, в выполнении операций вручную, при помощи инструментов и приспособлений или с помощью рычагов или кнопок на пульте управления. Совершенствование организации рабочих мест на цементных заводах предусматривает: 1) выявление характера и примерного объема всех работ, подлежащих выполнению на данном рабочем месте в течение смены (все это следует занести в должностную инструкцию или памятку); 2) подбор всех необходимых для данного рабочего места средств труда (оборудования, инструментов, приспособлений, контрольно-измерительных приборов, средств связи). 3) своевременную информацию о показателях работы; 4) налаживание бесперебойного снабжения всем необходимым сырьем, материалами, топливом, энергией; 5) наилучшее взаимное расположение оборудования, инструментов, контрольно-измерительной и пусковой аппаратуры, приспособлений, чертежей и приборов сигнализации; 6) разработку и осуществление мероприятий по созданию наилучших условии труда рабочих, обслуживающих данное рабочее место (освещенность, температура, влажность и чистота воздуха, устранение шума, осуществление других требований промышленной санитарии и техники безопасности); 7) механизацию операций, особенно тяжелых и трудоемких, выполняемых на данном рабочем месте вручную; 8) внедрение передовых приемов и методов работы на данном рабочем месте; 9) разработку оптимального режима труда для данного рабочего места. На ряде цементных заводов организации рабочих мест уделяется большое внимание. И это дает ощутимые результаты. Для того чтобы существенно облегчить труд работников производится замена устаревшего оборудования на более совершенное, внедряются новые средства автоматизации. 12.2 Расчет полезного эффекта от внедрения и использования нового оборудования Полезный эффект (Эп) нового оборудования в эксплуатации представляет собой стоимостную оценку изменения его потребительских свойств, которые оказывают влияние на показатели производительности, долговечности, качество, экологичности и т. п. Расчет полезного эффекта нового предприятия осуществляется по формуле: Эп=Цб(кэк*кд-1)+∆и+∆к, (25) Где Цб – цена базового предприятия, кэк – коэффициент эквивалентности, для предприятия производственного назначения и измерительной аппаратуры – соотношение коэффициента роста производительности нового оборудования по сравнению с базовым. Рассчитывается как отношение (В2/В1) годовых обьемов продукции, производимой при использовании нового оборудования (В2) и базового оборудования (В1); кд – коэффициент учета изменения срока службы нового оборудования по сравнению с базовым; рассчитывается как соотношение: кд=(1/Т1+Ен)/(1/Т2+Ен), (26) где Т1 – срок службы базового оборудования, Т2 – срок службы нового оборудования, Ен – нормативный коэффициент сравнительной экономической эффективности (Ен=0,15); ∆и – изменение текущих издержек эксплуатации у потребителя при использовании им нового оборудования взамен базового за срок службы нового оборудования, ∆и рассчитывается по формуле: ∆и=(и1-и2)/(1/Т2+Ен),(27) и1 и2 – годовые эксплуатационные издержки при использовании им соответственно базового и нового оборудования. Годовые издержки потребителя рассчитываются согласно таблице ∆к – изменение отчислений от сопутствующих капитальных вложений потребителя за срок службы с учетом морального износа при использовании им нового оборудования взамен базового. Сопутствующие капитальные вложения представляют собой сумму единовременных затрат в основные и оборотные фонды, без которых невозможна эксплуатация нового оборудования. Она включает в себя затраты на реконструкцию здания для размещения оборудования, аппаратуры, сопутствующее и вспомогательное оборудование и т. д. ∆к=(к1-к2)/(1/Т2+Ен),(28) к1 и к2 – сопутствующие капитальные вложения потребителя при использовании им базового и нового предприятия. В приближенных расчетах можно определить как к=ц*0,14 (29) Исходные данные для расчета: Цб=220000 руб. – цена базового предприятия, Цн=310000 руб. – цена нового предприятия, Т1=8 лет – срок службы базового предприятия, Т2=11 лет – срок службы нового предприятия, В1=1280 тыс. тонн в год – выработка базового предприятия, В2=2800 тыс. тонн в год – выработка нового предприятия, Т=23 ч. – время работы предприятия в сутки, Д=248 дней – годовой рабочий период, W1=6,1 кВт/ч – мощность базового оборудования, W2=5,2 кВт/ч – мощность нового оборудования, Цэ=2.00 руб. – стоимость 1 кВт/ч электроэнергии с НДС, Ср=60 руб. – часовая ставка работника, обслуживающего оборудование, Кдз=0,2 – коэффициент дополнительной заработной платы, Кесн=0,26 – единый социальный налог, Фр=8 ч. – фонд времени одного работника в сутки, Ро=2 и 1 – число работников обслуживающих базовое и новое оборудование соответственно в смену, Кр – коэффициент отчислений на капремонт равный 4%, Кс – коэффициент отчислений на послегарантийное сервисное обслуживание, равный 7%, На – норма амортизации, равная 8% Порядок расчета: Коэффициент эквивалентности – кэкв кэкв=В1:В2 (30) кэк=2800:1280=2,2 Коэффициент учета изменения срока службы нового оборудования по сравнению с базовым – кд кд=1/8+0,15):(1/11+0,15)=1,15 Текущие издержки потребителя до и после внедрения оборудования 1)Расходы на электроэнергию Э=Цэ∙Т∙W(31) Э1=2∙23∙248∙6,1=69588,8 руб Э2=2∙23∙248∙5,2=59321,6 руб 2)Заработная плата с начислением З=Ро∙Фр∙Ср(1+кдз)(1+Ко)∙Д(32) З1=2∙8∙60(1+0,2)(1+0,26)∙243∙3=1079930руб З2=1∙8∙60(1+0,2)(1+0,26)∙243∙3=539965 руб 3)Расходы на капремонт Uкр=Ц∙Ккр(33) U1=220000∙0,04=8800 руб U2=310000∙0,04=12400 руб 4)Расходы на послегарантийное сервисное обслуживание и покупку запчастей Uс=Ц∙Кс(34) U1=220000∙0,07=15400 руб U2=310000∙0,07=21700 руб 5)Амортизация А=К∙На/100(35) А1=220000∙8/100=17600 руб А2=310000∙8/100=24800 руб Изменение текущих издержек эксплуатации - ∆и ∆и=(и1-и2)/(1/Т2+Ен) и1=69588,8+1079930+8800+15400+17600=1191318,8 руб и2=59321,6+539965+12400+21700+24800=658186,6 руб и1-и2=1191318,8-658186,6=533132,2 руб ∆и=533132,2/(1/11+0,15)=2221384,2 руб Сопутствующие капитальные вложения при использовании базового и нового оборудования – К1 и К2 К1=220000∙0,14=30800 руб К2=310000∙0,14=43400 руб Изменение отклонений от сопутствующих капитальных вложений - ∆к ∆к=(30800-43400) /(1/11+0,15)=-52500 руб Полезный эффект нового оборудования Эп=220000(2,2∙1,15-1)+2221384,2-52500=2505484,2 руб Таблица 18 Текущие издержки потребителя до и после внедрения оборудования

Ввод нового оборудования привёл к следующим положительным результатам: - увеличению срока службы оборудования на 3 года; - увеличению производительности оборудования в 2,2 раза - уменьшению годовых эксплуатационных издержек при использовании нового оборудования за счет уменьшения расходов за электроэнергию, за счет снижения расходов на заработную плату обслуживающего персонала в 2 раза, из-за высвобождения по одному человеку в каждой смене; - сокращению затрат на дополнительное обучение обслуживающего персонала из-за упрощения процессов обслуживания оборудования; Но ввод нового оборудования привёл и к другим результатам: - привлечению дополнительных инвестиций; - увеличению затрат на капитальный ремонт в процессе эксплуатации оборудования; - увеличению амортизационных отчислений; - увеличению расходов на послегарантийное сервисное обслуживание и покупку запасных частей. Полезный эффект от внедрения новой линии составил 2505484,2 рублей, что указывает на экономическую целесообразность внедрения. 13 ОХРАНА ТРУДА Общие требования по охране труда для работников, занятых в производстве цемента 1. Опасными и вредными производственными факторами на цементном предприятии являются: - движущиеся машины и механизмы; - подвижные части производственного оборудования; - запыленность воздуха, превышающая установленные нормативы; - пониженная температура воздуха рабочей зоны, поверхностей оборудования, материалов; - повышенная влажность воздуха; - повышенный уровень звука на рабочих местах; - электроустановки напряжением выше 42 В, при нарушении целостности изоляции которых возможно поражение человека электрическим током; - недостаточная освещенность рабочего места; - острые кромки, заусенцы и шероховатости на поверхностях оборудования, инструмента; - наличие радиоизотопных приборов и техногенных материалов, используемых в производстве; - наличие на предприятии топливоподготовительных участков и топливопотребляющих агрегатов и установок, которые относятся к объектам повышенной взрыво- и пожароопасности. 2. Здоровые и безопасные условия труда при производстве цемента обеспечиваются: - выполнением руководством предприятия всех требований отраслевого стандарта безопасности труда в промышленности строительных материалов ОСТ 21.112.0.004-83; - соблюдением работниками требований настоящей инструкции, инструкции по техническому обслуживанию закрепленного за ними оборудования и инструкции о мерах пожарной безопасности. 3. К самостоятельному обслуживанию оборудования на цементном предприятии допускаются работники не моложе 18 лет, имеющие - профессиональные навыки и прошедшие: - предварительный медицинский осмотр; - предварительное обучение по обслуживанию оборудования, безопасным методам и приемам работ, сдавшие экзамен на право производства работ; - вводный инструктаж; первичный инструктаж на рабочем месте. К работе с электрифицированным оборудованием допускаются работники, прошедшие соответствующее обучение и инструктаж, имеющие первую квалификационную группу по электробезопасности. 4. Работник должен: выполнять только порученную работу и не передавать ее другому лицу без разрешения мастера или начальника цеха; выполнять требования правил внутреннего трудового распорядка, установленных на предприятии; знать номера телефонов медицинской службы и пожарной охраны; знать место расположения средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, пути эвакуации в случае аварии или пожара; - уметь оказывать первую доврачебную помощь; - знать и соблюдать нормы переноски тяжестей вручную; - правильно применять средства индивидуальной и коллективной защиты; - знать сроки испытания защитных средств и приспособлений, правила эксплуатации, ухода и пользования ими. Не разрешается использовать защитные средства и приспособления с истекшим сроком проверки. 5. Работник должен соблюдать в цехе следующие правила: - ходить только по установленным проходам и переходным мостикам; - не садиться и не облокачиваться на случайные предметы и ограждения; - не подниматься и не спускаться бегом по лестничным маршам; - не находиться в зоне действия грузоподъемных машин; - не смотреть на дугу электросварки без защитных средств; - не прикасаться к электрическим проводам и кабелям; - не устранять неисправности в электрических сетях и пусковых устройствах. 6. При заболевании или травмировании следует сообщить в медпункт, мастеру или начальнику цеха. Также необходимо сообщить о получении травмы в быту, по пути на работу или с работы, при выполнении работ, в том числе вне предприятия, по заданию администрации. При несчастном случае необходимо оказать первую доврачебную помощь пострадавшему, немедленно принять меры к вызову скорой медицинской помощи и сообщить о случившемся администрации. Сохранить до расследования обстановку на рабочем месте и состояние оборудования такими, какими они были на момент происшествия, если это не угрожает жизни и здоровью окружающих, не повлечет аварии. 8. При возникновении пожара необходимо сообщить в пожарную охрану и в администрацию любым видом связи или посыльным. Приступить к тушению пожара имеющимися средствами. 9. Необходимо обращать внимание на знаки и сигналы безопасности, выполнять их требования. Запрещается включать в работу оборудование, если на пульте управления установлен запрещающий знак "Не включать - работают люди!". Запрещающий знак имеет право снять только работник, который его установил. 10. При передвижении по территории необходимо соблюдать следующие требования: ходить по пешеходным дорожкам, тротуарам, установленным проходам; переходить железнодорожные пути и автомобильные дороги в установленных местах; не подлезать под стоящие вагоны; не перелезать через сцепления вагонов; не переходить железнодорожные пути между расцепленными вагонами, если вблизи стоит локомотив; при выходе из здания убедиться в отсутствии движущегося транспорта. 11. Для питья применять воду только из сатураторов, специально оборудованных фонтанчиков или питьевых бачков. 12. Принимать пищу в специально оборудованных помещениях. 13. Курить только в специально отведенных местах. 14. При применении в цехе радиоизотопных приборов запрещается: - вскрывать блок источника; - производить любые работы в зоне пучка излучения; - находиться от прибора на расстоянии менее 1 метра. 15. Требования настоящей инструкции обязательны для всех работников, занятых в производстве цемента и утилизации отходов. Работники несут ответственность за их нарушение в соответствии с действующим законодательством. 16. В случаях, не предусмотренных настоящей инструкцией, следует обращаться к своему непосредственному руководителю. 14 ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ ОКРУЖАЮЩЕЙ СРЕДЫ В настоящее время стремительно развивается промышленное производство цемента и бетонных изделий, в связи с этим появилось понятие промышленной экологии при производстве цемента. Цементное производство достаточно "грязное". Даже на Западе, где действуют строгие законы об охране окружающей среды, проблема эта полностью не решена. В странах СНГ ситуация, естественно, обстоит куда хуже. Решение экологических проблем требует колоссальных вложений. А их порой и на развитие производства не хватает. Тем не менее, закон обязывает все действующие предприятия принимать меры для улучшения промышленной экологии при производстве цемента. Такие меры заключаются в приобретении новых систем фильтрации на цементные склады, а также в поддержании их в рабочем состоянии, что значительно уменьшает выбросы цементной пыли в атмосферу. Главные воздействия на окружающую среду при производстве цемента связанны со следующими факторами: |