курсовая работа. кучумов КП. Изобретателем того, что можно назвать первым фрезерным станком считается Эли Уитни

Скачать 343.52 Kb. Скачать 343.52 Kb.

|

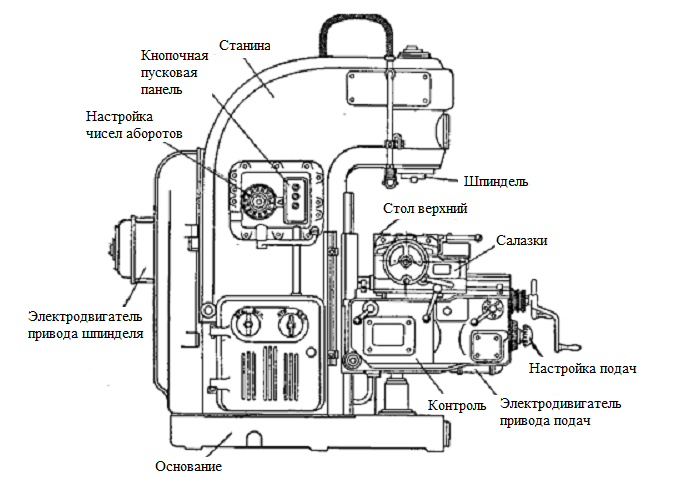

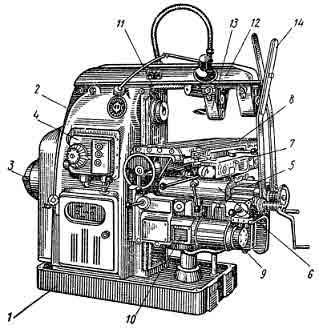

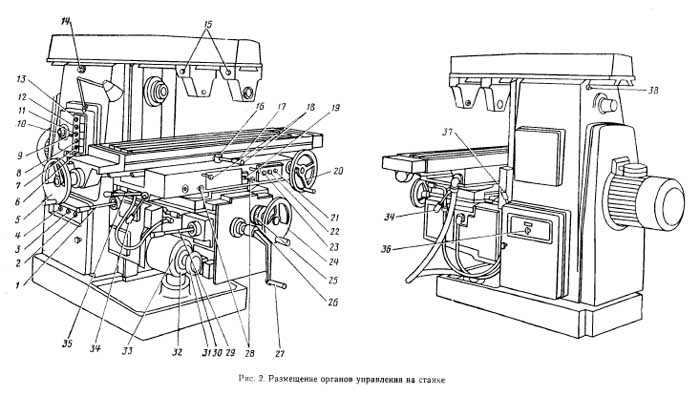

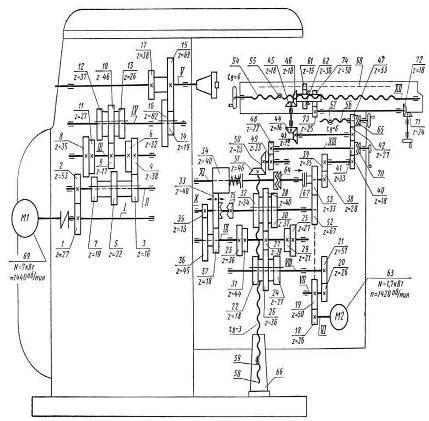

ВВЕДЕНИЕ Начало развития станкостроения, положено ещё с древних времён! Огромное множество людей пыталось автоматизировать ручной труд, что бы упростить работу, и сэкономить частичку времени. Первые, известные нам, описания принципа фрезерования появились в Европе в 16 веке. Леонардо да Винчи дал эскиз прототипа фрезы в виде вращающегося круглого напильника. Известен станок с вращающимся напильником, построенный в Пекине в 1665 году. Прототипы современных фрезерных станков появились в 19 веке: консольный в 1835 году, универсальный в 1862 году, продольный в 1884 году. В дальнейшем конструкции фрезерных станков быстро развивались, типы их дифференцировались. Изобретателем того, что можно назвать первым фрезерным станком считается Эли Уитни (1765-1825). Он жил во времена расцвета и активного развития промышленности и индустрии. Для многих операций требовалась специальная техника и новые изобретения намного упрощали работу. Одним из таких новшеств стал резавший металл станок Уитни. Металлический лист крепился на верстаке. Лекало накладывалось на лист сверху, и режущий инструмент двигался по очертаниям лекала. Стол станка был подвижен, привести его в движение можно было с помощью червячной передачи. Ранее для подобной обработки использовался резец, но с ним не каждый мог работать: резец требовал от рабочего специальных навыков. Уитни упростил задачу, заменив резец на железное колесо с зубцами по краям (многолезвийный режущий диск). Грань каждого зубца была слегка изогнута, заточена и закалена. При вращении колеса зубцы поочередно вступали в работу и каждый из них действовал как резец. Все зубцы вгрызались в металл с одинаковой силой, поэтому колесо обладало свойством ровно разрезать металл. Таким колесом обводились очертания лекала, укрепленного на металлической заготовке. Для своих работ по изобретению и совершенствованию металлообрабатывающего станка он использовал сферу оружейного производства. Впервые фрезерование было открыто в Китае в 1668 году. Тогда, чтобы обработать объемную деталь, ее установили на каменном фундаменте, а две фрезы прикрепили к балке так, чтобы они могли вращаться. Громоздкую установку — прообраз современного фрезерного станка — приводили в движение мулы. Только в начале XIX века появились технологии, которые позволили сконструировать промышленные фрезерные станки. Илай Утини первым внедрил в производство принцип фрезерования (который был изобретен задолго до него) и в 1818 году построил станок Уитни. Этот механизм использовался на оружейном заводе в Уитнивилле в США. Станок имел деревянные части и грубый внешний вид, однако работал долго - только внуки инженера заменили этот станок на обновленные версии. Гораздо ближе к современной конструкции фрезерный станок, который построила американская фирма «Гай, Сильвестр и Ко» в 1835 году. Агрегат стоял на деревянной колоде, главное движение образовывал шкив с плоскоременной передачей. Рядом крепилось зубчатое колесо, посаженное на оправку. На этой оправке прикреплялась фреза, которую использовали для обработки плоскостей. В станке Гая использовалось устройство для вертикального перемещения фрезы. Вслед за ним появился и станок для массового производства невоенного характера — его применяли для фрезерования граней гаек. Таким станком стал инструмент фирмы Нэсмит и Гейскел из Манчестера. Деревянные детали перестали использовать при конструировании фрезерных станков в 1855 году, когда появился станок фирмы Линкольн. Он был дополнен ходовым винтом с маховиком Огромный вклад в отечественное станкостроение внёс Андрей Нартов, родившийся в 1680 г., который составил ряд проектов металлорежущих станков, положивших начало развития современного фрезерного станка. Не слабый вклад в эту сферу технологий внёс Павел Захава. Им был создан первый фрезерный станок, которым обрабатывали стволы ружей, выпуклые изображения на медалях и многое другое. А в 1715 г. знаменитым мастером Яковом Батищевым был изготовлен многошпиндельный сверлильный станок позволяющий обрабатывать до 24 оружейных стволов одновременно. Большую часть развития человека как «современного разумного», в роли движущей силы применялась мускульная. Затем применялись животные, разнообразные примитивные сооружения, работающие за счёт движения воды или ветра. Первая достаточно серьёзная промышленная революция пришлась на 18 век, когда был изобретён паровой двигатель. Сейчас мы находимся в 21 веке, веке промышленной революции, когда машины создают машины и лишь малая доля (около 1%) приходится на чисто ручной труд. Фрезерное оборудование так же прошло не маленький путь развития от деревянных, до высокотехнологичных, автоматизированных фрезерных станков. Есть даже таки предположения учёных, что понятие фрезерного станка ввёл известный деятель 16 в Леонардо Да Винчи, нарисовав эскиз станка, состоявшего из круглого, вращающегося напильника. После станок похожего вида с вращающимся напильником был обнаружен в Пекине. Позже появились уже вертикально-, горизонтально-, карусельно-фрезерные и другие модификации данного станка. Огромный вклад на советское станкостроение внесли мировые войны. Стране требовалось лучшее оборудование и средства для обработки этого оборудования, что бы показать своё превосходство перед противником. Вот и приходилось постоянно модифицировать, разнообразно обновлять технические способности. Оборудование автоматизировалось, появлялись универсальные фрезерные станки. Управление становилось с каждой новой моделью всё проще и уже требовались специалисты меньшей квалификации. Сейчас процесс фрезерования практически полностью компьютизирован, что позволяет обрабатывать оборудование с точностью до микрона. Но, уверен, это ещё не конец, на смену нашим идеалам техники придут ещё более мощные средства для обработки, ведь техника не стоит на месте! 1.ОБЩАЯ ЧАСТЬ. 1.1. Краткая техническая характеристика фрезерного станка Фрезерные станки, рисунок 1, служат для профильной обработки деталей. Их выпускают с нижним или верхним расположением шпинделя. Одношпиндельные станки с ручной или механизированной подачей применяют для выполнения на кромке детали профиля, паза. На станках с нижним расположением шпинделя можно фрезеровать непрямолинейные кромки и обрабатывать детали по контуру. Шипы и проушины на концах заготовки делают на фрезерных станках с шипорезной кареткой. Фигурное фрезерование выполняют на станках с верхним расположением шпинделя.  Рисунок 1 – Устройство фрезерного станка Принцип работы горизонтальных моделей основан на вращении фрезы, обрабатывающей деталь (заготовку), которая закрепляется на подвижном столе. Подобное оборудование может быть консольным и бесконсольным. С помощью горизонтально-фрезерных станков можно вести обработку деталей небольшого размера и веса методом фрезерования. Станки оборудованы столом, который передвигается поперечно и продольно, шпинделем размещенным горизонтально и предназначены для работы различными фрезами: цилиндрическими, концевыми, фасонными и т. д. Позволяют обрабатывать поверхности как в горизонтальной, так и в вертикальной плоскостях, включая углы, пазы, фасонные поверхности. Специальные делительные приспособления позволяют с высокой точностью вести обработку заготовок, нуждающихся в периодическом делении. Простой визуальный осмотр горизонтально-фрезерного станка позволяет увидеть, что все его основные узлы смонтированы на станине, внутри которой располагаются коробка скоростей и механический шпиндельный узел. Оправка с фрезой поддерживается специальным хоботом. Некоторые модели горизонтально-фрезерных станков имеют статус широкоуниверсальных, т. к. в их оснащение входит не только удобный рабочий стол большой площади, но и поворотная фрезерная головка, что создает максимум удобств в работе и гарантирует высокую точность сверления, растачивания, зенкерования. Управляется подобное оборудование с помощью приборной панели, расположенной в удобном для оператора месте. В некоторых моделях такие панели располагаются по обеим сторонам станины, что создает для рабочего дополнительный комфорт.  Рисунок 2 - Горизонтально-фрезерный станок 6М82 Фрезерные патроны и короткие оправки вставляют непосредственно в конусное гнездо шпинделя 11 и закрепляют длинным болтом 1 (шомполом), проходящим через отверстие в шпинделе 2.8 Длинные оправки 3. Горизонтально-фрезерный станок 6М82 60 требуют дополнительной опоры, поэтому один конец ее закрепляют в отверстие шпинделя, а второй располагают в подшипнике подвески 4 хобота. Хобот 12 расположен в верхней части станины 2. В его направляющих установлена подвеска 13 с центром (слева) или с подшипником (справа). На хоботе могут быть закреплены также две поддержки 14, нижние концы которых связаны с консолью. Поддержки служат для увеличения жесткости консоли. 1.2. Кинематические схемы электроприводов фрезерного станка  Рукоятка включения поперечной и вертикальной подач стола (дублирующая) Переключатель ввода «включено-выключено» Переключатель насоса охлаждения «включено-выключено» Переключатель направления вращения шпинделя «влево-вправо» Маховичок ручного продольного перемещения стола Рукоятка переключения скоростей шпинделя Кнопка «Стоп» (дублирующая) Кнопка «Пуск шпинделя» (дублирующая) Стрелка-указатель скоростей шпинделя Указатель скоростей шпинделя Кнопка «Быстро стол» (дублирующая} Кнопка «Импульс шпинделя» Преключатель освещения Ручное перемещение хобота Зажимы серег Звездочка механизма автоматического цикла Рукоятка включения продольных перемещений стола Зажимы стола Переключатель ручного или автоматического управления продольным перемещением стола Маховичок ручного продольного перемещения стола (дублирующий) Кнопка «Быстро стол» Кнопка «Пуск шпинделя» Кнопка «Стоп» Маховик ручных поперечных перемещений стола Лимб механизма поперечных перемещений стола Кольцо-нониус Рукоятка ручного вертикального перемещения стола Зажим поворотных салазок на направляющих консоли Рукоятка включения поперечных и вертикальных перемещений стола Кнопка фиксации грибка переключения подач Грибок переключения подач Указатель подач стола Стрелка-указатель подач стола Рукоятка зажима поворотных салазок на направляющих консоли Рукоятка включения продольных перемещений стола (дублирующий) Переключатель автоматического или ручного управления и работы круглого стола Рукоятка зажима консоли на станине Зажим хобота на станине Рисунок 3- Размещение органов управления на станке Прием закрепления патронов и оправок На рисунке показана кинематическая схема универсального горизонтально-фрезерного станка 6М82. Привод главного движения заимствуется от электродвигателя 69 и осуществляется 18-ступенчатой коробкой скоростей.  Рисунок 4 - Схема кинематическая консольно-фрезерного станка 6Р82. Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту. Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам. Коробка скоростей позволяет сообщить шпинделю 13 различных скоростей. Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты — к винтам продольного, поперечного и вертикального перемещений. Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач. Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения. График, поясняющий структуру механизма подач станка, (вертикальные подачи в три раза меньше продольных и поперечных). Станина жестко закреплена на основании и зафиксирована штифтами. Хобот и серьги могут перемещаться и закрепляться, хобот в направляющих станины, серьги — на направляющих хобота. Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ НЕ ДОПУСКАЕТСЯ. Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 по нагреву. При хорошем качестве поверхности опорной втулки оправки (1,25; 0,63) и достаточной смазке после обкатки в течение одного часа при максимальном числе оборотов избыточная температура внутренней поверхности инструментального конуса не должна превышать 55 С. Масло в подшипник поступает из ниши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2. Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм. Осмотр коробки скоростей можно произвести через окно с правой стороны. Шпиндель станка представляет собой трехопорный вал, геометрическая точность которого определяется в основном подшипниками 2 и 4. Подшипник третьей опоры поддерживает хвостовик шпинделя. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 9 и 10. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки 1. Регулирование проводят в следующем порядке: 1. При сдвинутом хоботе снимают крышку 3 или боковую крышку с правой стороны станка и, расконтрив, ослабляют гайку 1 2. Снимают фланец 6, пружинное кольцо 7, кольцо 8 и вынимают полукольца; 3. Подтягиванием гайки 1 выбирают люфт. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60 С; 4. Замеряют величину зазора между подшипником и буртом шпинделя, после чего кольца подшлифовывают на необходимую величину. Для устранения радиального люфта в 0.01 мм полукольца необходимо подшлифовать примерно на 120 мкм; 5. Полукольца устанавливают на место. Проверяют, надежно ли законтрена гайка 1; 6. Детали 8, 7, 6 и 3 устанавливают на место. Смазка коробки скоростей осуществляется от плунжерного насоса приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. К переднему подшипнику шпинделя и глазку контроля работы насоса подведены отдельные трубки. Остальные элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки, расположенной над коробкой скоростей. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 , передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 10 перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены. Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12. Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте. Рукоятка 5 во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца. Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин. Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до I мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке. Плоскость разъема уплотняется прокладкой или бензиноупорной смазкой БУ, ГОСТ 7171—63. Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли (кинематику коробки подач). Получаемые и результате переключения блоков скорости вращения передаются на выходной вал 12 12 через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную шпонкой с кулачковом муфтой 4 и выходным валом 12. При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 и имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником. Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12. При нажатии кулачковой муфтой 4 на торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10. При регулировании предохранительной муфты снимается крышка 2 (рис. ) и вывертывается пробка 1. На место пробки вставляется стальной стержень так, чтобы конец его вошел в отверстие на наружной поверхности гайки 18 (см. рис.), которая застопоривается. Плоским стержнем через окно крышки повертывается за зубья зубчатое колесо 17. После регулирования гайка обязательно контрится от самопроизвольного отворачивания стопором 1. Регулирование считается правильным, если при встречном фрезеровании цилиндрической фрезой удается фрезеровать чугун марки СЧ 15-32 при следующих параметрах режима резания: 1.3. Требования к системе электропривода и обоснование выбранного типа электропривода. Требования к системе автоматики. Фрезерные станки относятся к III категории электроснабжения. Органы управления и контроля расположены на боковой стенке электрошкафа. В электрошкафу расположены: вводной автоматический выключатель на боковой стенке, блоки вторичного электропитания, приборный блок, трансформаторы питания цепей управления, автоматические выключатели защиты и пускатели вспомогательных приводов, диодные мосты, аппараты защиты силовых цепей питания тиристорных преобразователей, тиристорные преобразователи, платы реле, помехозащитные устройства и т.п. Питание всего комплекса электрооборудования производится от сети трехфазного переменного тока частотой 50+2Нz, напряжением 380+338В. Цепи питания, реле противоаварийной защиты, цепи освещения электрошкафа и розетки – 220 В включены от вводного автоматического выключателя через трансформатор. Цепи всех источников питания защищены автоматическими выключателями. Электропривод станка должен полностью удовлетворять требованиям технологического процесса и соответствовать условиям окружающей среды в процессе эксплуатации. В то же время для электропривода следует выбирать наиболее простой двигатель по устройству и управлению, надежный в эксплуатации, имеющий наименьшие массу, габариты и стоимость. Выбор электрических двигателей производится с учетом следующих параметров и показателей: 1)Рода тока и номинального напряжения; 2)Номинальной мощности и скорости; 3)Вида естественной механической характеристики; 4)Способа пуска и торможения; 5)Особенностей регулирования скорости; 6)Конструктивного исполнения двигателя. Наиболее простыми в отношении устройства и управления, надежными в эксплуатации, имеющими наименьшие массу, габариты при заданной мощности являются асинхронные двигатели с короткозамкнутым ротором. Основные требования к электроприводу 1) Диапазон регулирования скоростей шпинделя от 20 до 60 : 1 при постоянной мощности двигателя ступенчатом регулировании. 2) Диапазон регулирования подачи до 30 : 1. 3) Режим-работы продолжительной при постоянной работе. Для главных приводов фрезерного станка с небольшим диапазоном регулирования скорости при постоянной мощности применяют трёхфазные коротко замкнутые асинхронные двигатели. Важным при выборе основных движений является выбор его типа; при этом на этот выбор влияет ряд факторов: характер нагрузки привода; диапазон и плавность регулирования скорости рабочего механизма; частота включений привода; сопротивление периодов машинного и вспомогательного времени работы станка; КПД и коэффициент мощности рабочего привода; надёжность привода, простота его обслуживания и наладки. Также обычно при привод подач выполняется те же требованияю. Современное производство не может обойтись без автоматизации станков и производства в целом. Различные системы автоматического управления станками гарантируют качество выпускаемой продукции, повышают производительность труда, обеспечивают безопасность производства, увеличивают выход продукции, снижают процент брака, продлевают срок службы технологического оборудования, уменьшают поломки и т.д. Система диагностики неисправностей позволяет быстро определить и устранить поломки. Работа на автоматизированных станках сокращает ручной труд и сводит роль оператора только к налаживанию определенных механизмов, контролю их работы и исправлению этих механизмов в случае неполадок. Станки с высокой степенью автоматизации обычно делят на две группы: Автоматы. Это такие станки, у которых весь алгоритм работы производится автоматически. Оператору лишь необходимо правильно задать рабочие параметры и производить загрузку и выгрузку материала, сырья или заготовок. Полуавтоматы - станки, у которых цикл работы автоматизирован не полностью. Оператор должен производить загрузку и выгрузку, пуск станка, ввод и контроль определенных параметров на время каждого цикла операций. Автоматизация цикла работы станков позволяет превращать обычные станки с ручным управлением в полуавтоматы и автоматы. При автоматизации цикла работы станка все рабочие перемещения органов станка должны осуществляться автоматически в требующейся последовательности, в пределах установленной величины, с заданной скоростью. Применение пневматических, гидравлических устройств, сервоприводов, шаговых двигателей, частотных преобразователей для автоматизации цикла работы станка не требует значительных изменений его конструкции. Автоматизация станков обычно преследует следующие цели: 1) Автоматизацию цикла работы станка; 2) Повышение точности станка; 3) Улучшение эксплуатационных характеристик; 4) Повышение безопасности работы на станке; 5) Сокращение вспомогательного времени; 6) Расширение технологических возможностей станка; 7) Обеспечение рационального использования; 8) Уменьшение энергопотребления; 9) Замену несправной или морально устаревшей элементной базы; 10) Замену релейно-контактной схемотехники на программируемую логику; 11) Повышение надежности станка. 1.4. Выбор рода тока и величины питающих напряжения фрезерного станка Для внутрицеховых электрических сетей наибольшее применение получило напряжение 380/220 В, основным преимуществом которого является возможность совместного питания силовых и осветительных электроприемников, причём от сети 380В будет питаться силовая нагрузка, а от сети 220 будет питаться осветительная нагрузка. Выбор рода тока для электрооборудования станка связывают такие показатели, как технические возможности привода, капиталовложения и стоимость эксплуатационных расходов, масса и размеры оборудования, его надежность и простота обслуживания. Фрезерные станки относятся к III категории электроснабжения. Органы управления и контроля расположены на боковой стенке электрошкафа. В электрошкафу расположены: вводной автоматический выключатель на боковой стенке, блоки вторичного электропитания, приборный блок, трансформаторы питания цепей управления, автоматические выключатели защиты и пускатели вспомогательных приводов, диодные мосты, аппараты защиты силовых цепей питания тиристорных преобразователей, тиристорные преобразователи, платы реле, помехозащитные устройства и т.п. Питание всего комплекса электрооборудования производится от сети трехфазного переменного тока частотой 50+2Нz, напряжением 380+338В. Цепи питания, реле противоаварийной защиты, цепи освещения электрошкафа и розетки - 220В включены от вводного автоматического выключателя Q1 через трансформатор Т1. Цепи всех источников питания защищены автоматическими выключателями. В соответствии с ГОСТ 21128-83 и ГОСТ 721-77 установлены номинальные напряжения электроприёмников соответственно до 1кВ и свыше 1кВ. Для электроустановок постоянного и переменного тока напряжением до 1 кВ приняты следующие номинальные напряжения: постоянный ток 110, 220 ,440 ,660 , 750, 1000 В; трехфазный переменный ток 220/127, 380/220, 660/380 В. Напряжение 380/220 широко применяются для питания силовой и осветительных нагрузок; 660/380 используют для питания мощных ( до 400 кВт) электродвигателей. В цепях управления, освящения, сигнализации электроустановок применяют переменный ток, полученный преобразованием с помощью трансформатора от силовой сети и равной 24 или 48 В с частотой 50-60 Гц. Согласно ГОСТ 24487-87 «электрооборудование электрических маши» пункт 6.1 выбирают:- для питания силовой цепи - переменный ток напряжением 380В с частотой 50Гц ; - для питания цепей управления, освещения, сигнализации переменный ток с напряжением 24В промышленной частоты 50Гц. 1.5. Описание режимов и циклов работы электрооборудования. (Режимы работы электроприводов отличаются большим разнообразием как по характеру, как и по длительности циклов, значением нагрузок, условиям охлаждения. Действующий ГОСТ 18374 предусматривает восемь номинальных режимов: -продолжительный S1 – это работа при неизменной нагрузке, продолжающаяся до тех пор, пока превышение температуры всех частей двигателя достигнут установившихся значений; -кратковременный S2 – период неизменной номинальной нагрузки чередуется с периодом отключения двигателя; при этом периоды нагрузки недостаточны, чтобы превышение температуры двигателя могли достичь установленного значений, а периоды остановки вполне достаточны для охлаждения двигателя до температуры окружающей среды; -повторно-кратковременный S3 – кратковременные периоды неизменной номинальной нагрузки чередуются с периодами отключения двигателя; при этом за время работы он не успевает нагреться до температуры, соответствующей его номинальной нагрузке, а за время паузы не успевает охладиться до температуры окружающей среды; -повторно-кратковременный с частыми пусками S4 – в отличие от режима S3, пусковые потери оказывают существенное влияние на превышение температуры частей электродвигателя;-повторно-кратковременный с частыми пусками и электрическим торможением S5- периоды пуска, кратковременной неизменной нагрузки и электрического торможения чередуются с периодами отключения, причём двигатель за время работы не успевает нагреться до температуры, соответствующей его номинальной нагрузке, а за время паузы не успевает охладиться до температуры окружающей среды;- перемежающийся S6- отличается от S3 тем , что после периода работы двигатель не отключается, а продолжает работать вхолостую.- перемежающийся с частыми реверсами S7- периоды реверса чередуются с периодами неизменной номинальной нагрузки, причём двигатель за время работы не успевает нагревается до температуры, соответствующей его номинальной нагрузки; - перемежающийся с двумя и более частотами вращения S8- периоды с одной нагрузкой на одной нагрузкой на одной частоте вращения чередуются с периодами работы на другой частоте вращения при соответствующей этой частоте нагрузке. Согласно ГОСТ выбираю электропривод главного движения работающего в повторно –кратковременном режиме S3. Согласно ГОСТ [7] выбираю привод вспомогательного движения для системы охлаждения инструмента, работающего в продолжительном режиме S1. Номинальный режим работы электродвигателей – продолжительный (S1) по ГОСТ 183.Электродвигатели постоянного тока без повреждений и остаточных деформаций выдерживают в нагретом состоянии рабочую нагрузку по току: 2 Iн в течение 60 с или 4 Iн в течение 12с. Регулирование частоты вращения от нуля до основной производится изменением подводимого напряжения на якоре от nном до 0,0005 nном в реверсивном приводе и токе якоря до 0,85-0,9 Iн, а от основной до максимальной частоты вращения, путем уменьшения тока возбуждения при номинальном токе якоря и номинальном напряжении на якоре. Устойчивость работы электродвигателяобеспечивается системой регулирования привода. Направление вращения электродвигателей реверсивное. Допустимое число реверсов в час не более 400. 2.РАСЧЕТНАЯ ЧАСТЬ2.1. Расчет мощности электродвигателей фрезерного станка В промышленности и быту применяют двигатели переменного и постоянного тока. Асинхронные двигатели широко распространены, надежны, имеют относительно невысокую стоимость, хорошие эксплуатационные качества Большинство металлорежущих станков приводится в движение асинхронными электродвигателями трехфазного тока, которые просты в исполнении и надежны в эксплуатации. Конструктивные формы асинхронных электродвигателей зависят от способа их крепления и формы защиты от воздействия окружающей среды. Применяемые в станках электродвигатели имеют различные формы защиты от воздействий окружающей среды. Для предотвращения попадания внутрь электродвигателя посторонних предметов, а также для соблюдения техники безопасности электродвигатели имеют решетки. У некоторых электродвигателей делают вентиляционные отверстия, расположенные в горизонтальной или в вертикальной плоскости для защиты от попадания жидкости. Некоторые электродвигатели изготовляют без вентиляционных отверстий, т.е. закрытыми. Однако их мощность значительно ниже мощности электродвигателей с защитными устройствами таких же размеров. Электродвигатели рассчитаны на напряжение 127, 220 и 380 В. Асинхронные электродвигатели с короткозамкнутым ротором выпускают с номинальной мощностью 0,6-100 кВт на синхронные частоты вращения 600, 750, 1000 и 3000 мин-1. Фрезерные станки большей частью работают в продолжительном режиме с постоянной нагрузкой. В этом случае мощность двигателя определяется по рассчитанной, исходя из технических показателей, наибольшей нагрузке, возможной для данного станка. Рассчитать мощность и выбрать двигатель подачи стола при следующих исходных данных:  ; ; ; ;  ; ;Двигатель постоянного тока = 220 В. Определяем расчетную мощность двигателя .  ; кВт. (1) ; кВт. (1)где  - расчетная мощность двигателя, кВт; - расчетная мощность двигателя, кВт; - скорость вращения,мм\мин; - скорость вращения,мм\мин; - КПД механизма,%; - КПД механизма,%; Определяем обороты двигателя.  (2) (2)где  - обороты двигателя, об\мин; - обороты двигателя, об\мин; - скорость вращения,мм\мин; - скорость вращения,мм\мин; - шаг обмотки; - шаг обмотки; При выборе двигателя по мощности следует исходить из необходимости его полной загрузки в процессе работы. Кроме этого, необходимо выбирать двигатель таким образом, чтобы максимальная температура изоляции обмоток, не превышала допустимой величины. Это условие является одним из основных для обеспечения надежной работы электропривода в течение всего срока его эксплуатации. По каталогу выбираем асинхронный двигатель серии 4АН32М2УЭ мощностью 11кВт с короткозамкнутым ротором .  |