изучения требований тб и противопожарных мероприятий.электробезопасность.. Изучение требований тб и противопожарных мероприятий. Электробезопасность

Скачать 1.72 Mb. Скачать 1.72 Mb.

|

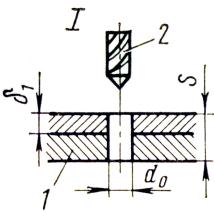

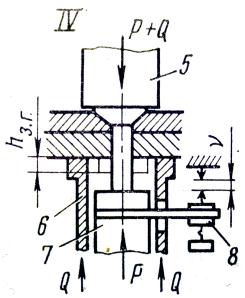

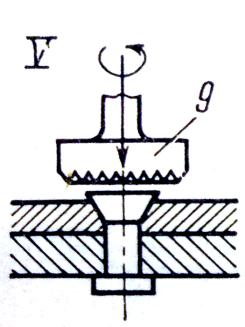

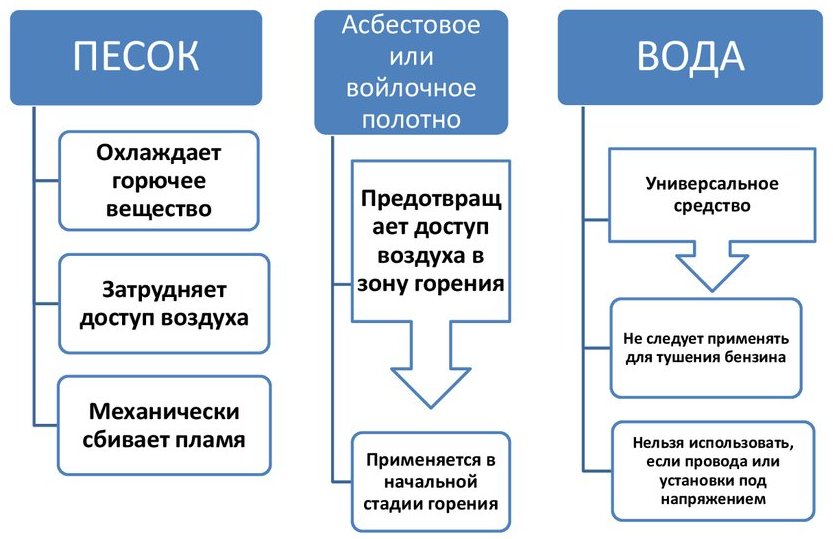

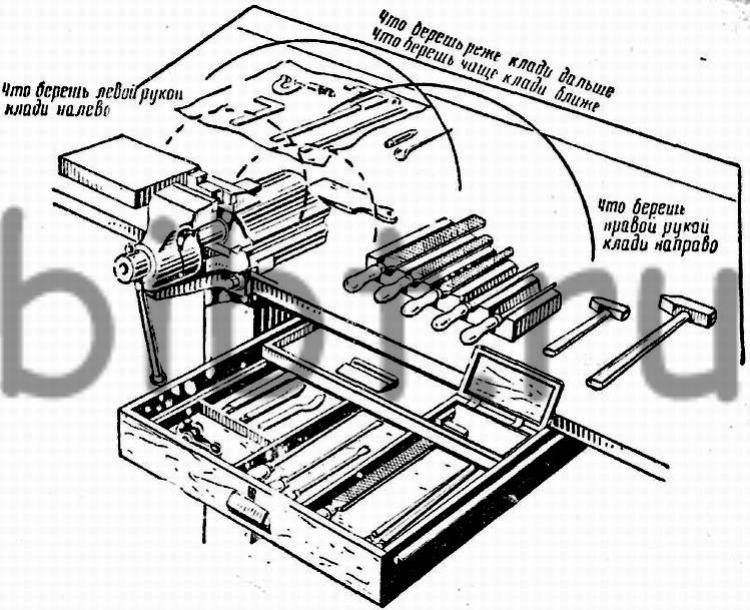

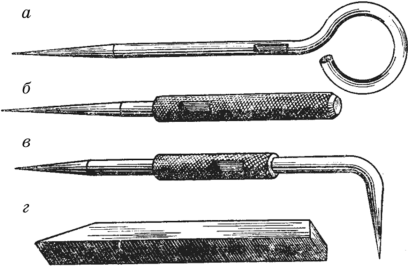

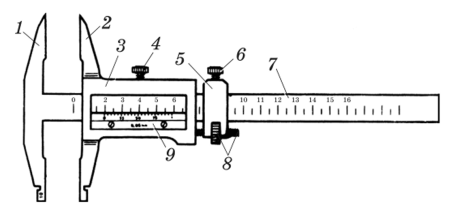

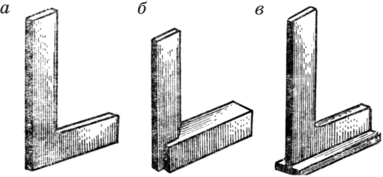

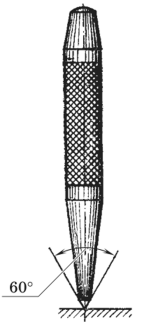

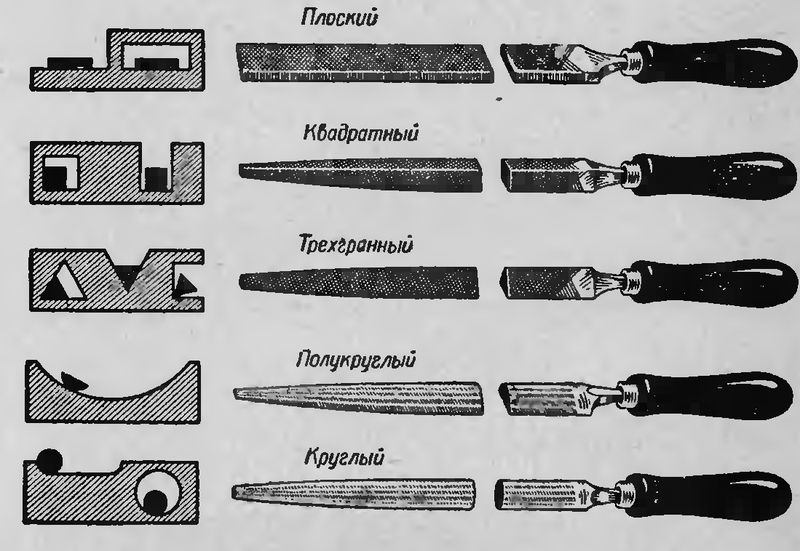

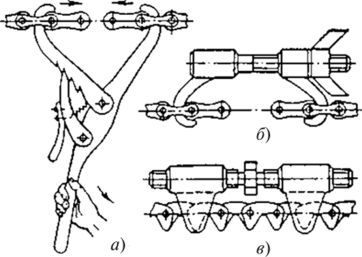

Изучение требований ТБ и противопожарных мероприятий. Электробезопасность. Техника безопасности предприятия – свод положений, по которым проводится инструктаж персонала и в соответствии, с которым формируются нормальные условия для ведения профдеятельности сотрудников. Инструктаж по технике безопасности осуществляется в рамках получения лицом специального образования, актуальные положения публикуются в учебных пособиях. Инструктаж делится на: вводный, первичный, внеплановый, повторный, целевой. Пожарная безопасность на предприятии — это комплекс мер для защиты имущества и людей от возникновения пожара и его возможных последствий.  Рисунок 1. Пожарная безопасность. Средства тушения пожара – это вещества и пожарная техника, способные прекратить процесс горения различных веществ и материалов. Основные технические средства тушения – это стационарные системы пожаротушения, смонтированные внутри зданий, технологических, общественных сооружений; первичные средства, включающие в себя все виды ручных или мобильных огнетушителей, пожарного инвентаря; ПК с комплектами рукавных линий, установленные на сетях внутреннего противопожарного водопровода.  Рисунок 2. Простейшие средства тушения. Электробезопасность – это система организационных и технических мероприятий и средств, обеспечивающих защиту от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля и статического электричества. Для обеспечения безопасности при пользовании электрическим оборудованием, аппаратурой и электроустановками на предприятии должны быть реализован ряд организационных и технических мер, призванных защитить людей от поражения электричеством. Система этих мер включает такие мероприятия, как: меры по организации исправной работы электрооборудования и его эксплуатации в соответствии с инструкцией и правилами; мероприятия технического характера; организационные меры, в том числе административного характера; обеспечение работников электрозащитными средствами; иные меры. Применение СИЗ на рабочем месте. Средства индивидуальной защиты (СИЗ) – это средства, используемые работниками для предотвращения или уменьшения воздействия вредных и опасных производственных факторов, а также для защиты от загрязнения. Средства индивидуальной защиты применяют в тех случаях, когда безопасность труда не может быть обеспечена конструкцией оборудования, организацией производственного процесса и средствами коллективной защиты. Виды средств индивидуальной защиты: Средства индивидуальной защиты органов дыхания (СИЗОД) Средства индивидуальной защиты кожи Средства индивидуальной защиты головы Средства индивидуальной защиты лица Средства индивидуальной защиты слуха Средства индивидуальной защиты рук  Рисунок 3. Виды СИЗ. Квалификационные характеристики слесаря по ремонту промышленного оборудования. Всего различают 8 разрядов слесарей. Нумерация идёт со второго разряда. 7-8 разряды работают на специализированных предприятиях. 5-6 разряды обычно работают на рядовых предприятиях.  Рисунок 4. Слесарь обыкновенный. Слесарь пятого разряда. Что должен знать: конструктивные особенности ремонтируемого оборудования, агрегатов и машин технические условия на ремонт, сборку, испытание и регулирование и на правильность установки оборудования, агрегатов и машин технологический процесс ремонта, сборки и монтажа оборудования правила испытания оборудования на статическую и динамическую балансировку машин геометрические построения при сложной разметке способы определения преждевременного износа деталей способы восстановления и упрочнения изношенных деталей и нанесения защитного покрытия. Примеры работ: Автоматы токарно-револьверные многошпиндельные, копировальные, координатно-расточные, зубострогальные и вальцетокарные станки - средний ремонт, монтаж, регулировка, проверка на точность, пуск и сдача в эксплуатацию. Агрегаты высокого давления (колонны синтеза), сепараторы, испарители, водяные конденсаторы, холодильники - текущий и средний ремонт. Аппараты брагоперегонные и брагоректификационные - капитальный ремонт. Аппараты, газопроводы высокого давления - ревизия, ремонт и испытание. Аппараты сложные кинопроекционные и машины проявочные - средний ремонт. Аппаратура кислородная и аргонная мартеновских печей - ремонт, обслуживание. Газодувки - капитальный ремонт и испытание. Катки сушильно-гладильные вакуумные - ремонт и наладка. Организация рабочего места слесаря. Рабочим местом называется часть производственной площади цеха или мастерской с оборудованием, приспособлениями, инструментом и материалами, необходимыми для выполнения определенного производственного задания. Обеспечение высокой производительности труда в значительной мере зависит от правильной организации рабочего места. Организация рабочего места является важнейшим звеном организации труда. Правильный выбор и размещение оборудования, инструментов и материалов создают наиболее благоприятные условия работы. Правильно организованным считается такое рабочее место, на котором при наименьшей затрате сил и средств благодаря рациональной и культурной организации труда достигаются наивысшая производительность и высокое качество продукции. Правильной организации рабочего места можно достигнуть рационализацией трудовых приемов, механизацией процессов работы, устранением непроизводительных затрат рабочего времени, применением передовых методов труда. К организации рабочего места предъявляются следующие требования: 1) рабочее место должно быть чистым, на нем должны находиться только те предметы, которые необходимы для выполнения данного задания; 2) инструмент, заготовки и документация должны располагаться на рабочем месте, на расстоянии вытянутой руки; при этом те предметы, которыми рабочий пользуется более часто, следует класть ближе, на площади, ограниченной дугами небольшого радиуса, и наоборот (рис. 5); 3) режущий или ударный инструмент, который берут правой рукой, кладут с правой стороны; тот, который берут левой рукой,- с левой стороны; 4) инструмент, который работающий берет обеими руками, следует располагать возможно ближе к его корпусу, чтобы удобнее было его брать;  Рисунок 5. Расположение инструмента на верстаке 5) приспособления, материалы и готовые изделия нужно располагать в различных ящиках на отведенных для них местах, причем более мелкие и часто употребляемые нужно помещать в верхних, а более тяжелые или же редко применяемые - в нижних ящиках; 6) точные и измерительные инструменты должны храниться в специальных футлярах или же деревянных коробках; 7) режущие инструменты (напильники, метчики, сверла, развертки и др.) следует предохранять от ударов и загрязнения, не разбрасывать и не накладывать друг на друга, а укладывать на деревянные подставки (планшеты); 8) после окончания работы весь инструмент и приспособления, применяемые при работе, необходимо очистить от грязи и масла, протереть. Верстак очистить щеткой от стружки и мусора. Расстояние между отдельными рабочими местами, а также проходы (1,5-1,6 м) между слесарными верстаками устанавливаются в зависимости от технических и технологических требований и условий техники безопасности. Рабочие места должны иметь хорошее освещение и вентиляцию; полы возле верстаков должны быть ровными и исправными. Классификация средств измерения. Разметка. Средство измерения (СИ) - это техническое средство или совокупность средств, применяющееся для осуществления измерений и обладающее нормированными метрологическими характеристиками. При помощи средств измерения физическая величина может быть не только обнаружена, но и измерена. Разметка — операция, при которой на изготовляемую (или ремонтируемую) деталь наносят контурные линии (риски и углубления), определяющие границы обработки. Разметка называется плоскостной, когда все ее линии лежат в одной плоскости, и пространственной, когда линии разметки наносятся в разных плоскостях. Плоскостная разметка Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки: С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии. Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий. При выявлении дефектов следует их измерить и предпринять меры по их удалению. Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки. Для выполнения плоскостной разметки используют чертилки, линейки, угольники, разметочные циркули, штангенциркуль ШЦ-П, кернеры, центроискатели, молотки, угломеры и транспортиры. Чертилки предназначены для нанесения разметочных линий на заготовку.  Рисунок 6. Чертилки. а — проволочная; б — точечная ; в — двусторонняя; г — плоская  Рисунок 7. Штангенциркуль ШЦ-И. 1 — неподвижные измерительные губки; 2 — подвижные измерительные губки; 3 — рамка; 4 — зажим рамки; 5 — рамка микрометрической подачи; 6 — зажим рамки микрометрической подачи; 7 — штанга; 8 — гайка и винт микрометрической подачи; 9 — нониус Угольники применяют для разметки перпендикулярных линий.  Рисунок 8. Угольники а — плоский слесарный; б — с широким основанием; в — Т-образный Кернер — инструмент для закрепления разметочных линий. Изготавливают кернеры из инструментальной углеродистой стали марок У7А, У8А, 7ХФ, 8ХФ. Кернер имеет рабочую, ударную и среднюю части. Рабочую часть закаливают до твердости HRC 55...59, а ударную часть — до твердости HRC 40...45. Среднюю часть не закаливают, на нее наносят рифления (накатку) для удобства работы.  Рисунок 9. Обыкновенный кернер. Объёмнаяразметка Среди наиболее распространенных приспособлений для пространственной разметки выделяют: чертика, кернер, рейсмас, циркуль, разметочная плита, угольник с полкой  Рисунок 10. Рейсмус. Рейсмус — инструмент для проведения на заготовке разметочных линий, параллельных выбранной базовой линии, или перенесения размеров с чертежей на заготовку. Обычно представляет собой стойку с зажимом, в котором закрепляется чертилка. Разметочная плита – это металлическая плита чаще всего из чугуна с заданными параметрами плоскостности и чистотой поверхности.  Рисунок 11. Разметочная плита. Резка, рубка, гибка и правка металла. Резка металла — это разделение его на части или заготовки с помощью ножовки, ножниц и других режущих инструментов. Операция резки металла в слесарных работах применяется обычно с целью получения заготовок для деталей. Резка металла осуществляется с помощь ножниц или ножовки. Ножницы по металлу делятся на левые и правые.  Рисунок 12. Способы применения ножниц по металлу.  Рисунок 13. Ножовка. Рубка — слесарная операция холодной обработки металла резанием с помощью ударных (молоток) и режущих (зубило, крейцмейсель) инструментов. Рубку выполняют в тисках или на плите. 1 200 × 465  Рисунок 14. Зубило. Крейцемейсель — разновидность зубила. Крейцмейсель предназначен для прорубки шпоночных пазов, узких канавок и углублений в твёрдых материалах. Также при помощи крейцмейселя вырезают бороздки при разрезании больших металлических поверхностей.  Рисунок 15. Крейцмейсель Гибкой называют слесарную операцию, в результате которой металлической заготовке или детали придается изогнутая форма требуемого контура. Вовремя гибки на соответствующий участок заготовки одновременно действуют растягивающие и сжимающие усилия: внешние слои металла – заготовки, расположенные снаружи сгибаемых углов, будут растягиваться, и волокна металла удлиняться; внутренние слои, расположенные внутри сгибаемых углов, сжимаются, и волокна металла укорачиваются; средние слои металла, находящиеся на нейтральной линии изгибаемого участка, не будут подвергаться деформирующим воздействиям и поэтому сохранят свою первоначальную структуру почти неизменной. Гибка листового металла производится киянкой.  Рисунок 16. Киянка. Правка — слесарная операция по устранению вмятин, коробления и кривизны в листовом и полосовом металле, а также в заготовках и готовых деталях Ручная правка осуществляется молотком с круглым, а не квадратным бойком, оставляющим при ударах своими углами глубокие забоины на поверхности металла. Поверхность круглого бойка молотка должна быть хорошо отшлифована, удары следует наносить только выпуклой частью бойка. Правку тонких изделий из стали, цветных металлов и сплавов, а также деталей с обработанной поверхностью производят молотками из мягких металлов (меди, свинца) или из древесины деревьев твердых пород. Правку обработанных поверхностей можно выполнять и обычным слесарным молотком, но при этом на выпрямляемое изделие накладывают прокладку из мягкого металла и по ней наносят удары молотком. Правке не подлежат чугунные заготовки и детали, так как даже при сравнительно слабых ударах в них могут появиться трещины, а при сильных ударах они могут быть частично или полностью разрушены. Опиливание плоских и криволинейных поверхностей Опиливание плоских поверхностей. Плоские поверхности опиливают обычно вдоль короткой стороны заготовки. Направление движения напильника и положение штрихов может быть продольным и перекрестным. Большой слой металла снимают с обрабатываемой заготовки последовательно: сначала драчевым напильником, а когда остается припуск 0,3-0,5 мм,-личным. Правильность опиленной поверхности проверяют проверочной линейкой «на просвет». Вогнутые, выпуклые и другие криволинейные поверхности опиливают набором напильников разного сечения. Опиливают напильником, как правило, в тисках. Высота тисков должна быть такой, чтобы при наложении руки с напильником на губки тисков образовался прямой угол между локтевой и плечевой частью руки. При опиливании корпус работающего должен быть прямым и развернутым под углом 45° к осевой линии тисков. Чтобы напильник при его передвижении по опиливаемой поверхности снимал, стружку (резал металл), к нему необходимо приложить усилия в двух направлениях. Поступательное движение сообщается напильнику с переменно-меняющимся усилием обеими руками. При этом усилие левой руки необходимо постепенно уменьшать. Возвратное движение производится правой рукой, левая рука только поддерживает напильник. Усилие правой руки также должно постепенно уменьшаться. Регулируя усилия на напильник, добиваются получения ровной поверхности заготовки (без завалов по краям). Прижимать напильник к заготовке необходимо только при рабочем ходе (от себя). Во время обратного хода напильник должен лишь скользить по опиливаемой поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.  Рисунок 17. Драчевый напильник Опиливание криволинейных поверхностей. Выпуклые криволинейные поверхности опиливают плоским напильником, перемещая его вдоль и поперёк выпуклых мест. Обработка ведётся поперечным штрихом теми же приёмами, что и опиливание плоской поверхности. Особенность заключается в том, что снятие слоя металла должно идти по контуру выпуклости. Вогнутые поверхности с кривизной малого радиуса обрабатывают круглым напильником. Диаметр его должен быть меньше двойного радиуса кривизны обрабатываемой поверхности. Опиливание вогнутой поверхности большого радиуса кривизны обычно ведут полукруглым напильником. Во время опиливания его рабочая поверхность совершает сложное движение – вперёд и в сторону, с поворотом вокруг своей оси. Правильность опиливания проверяют по линиям разметки или по шаблону.  Рисунок 18. Виды напильников. Сверление, зенкование, зенкерование и развертывание. Сверление – это один из способов обработки металлов, который в свою очередь обрабатывает и получает отверстия резкой металла, при помощи сверла.  Рисунок 19. Процесс сверления. Зенкованием называется процесс обработки металла верхней части отверстии, для получение фасок или цилиндрических углублений, к примеру : заклепки или потайные головки винта. Выполняется зенкование при помощи зенковок или сверла большого размера. Зенкерование – это вид металлообработки отверстий, которые получены литьем, сверлением или штамповкой, для того, чтобы придать им цилиндрическую форму, повышенное качество и точность поверхности. Процесс зенкерования выполняется при помощи специальных инструментов – зенкеров. Зенкеры имеют режущую кромку на конической или цилиндрической поверхности, а также могут иметь режущую кромку на торце.  Рисунок 20. Зенкер. Развертывание – это чистый процесс металлообработки отверстий. Он очень похож на процесс зенкерования, но в своем случае обеспечивает малую шероховатость и более высокую точность обрабатываемой поверхности отверстия. Работа выполняется при помощи слесарных ( ручных) или станочных ( машинных) разверток.  Рисунок 21. Развертки. Нарезание наружной и внутренней резьбы. Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.  Рисунок 22. Процесс нарезания внутренней резьбы. Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину. Для формирования внутренней резьбы необходимы следующие инструменты и материалы: молоток, кернер, дрель, сверла; комплект метчиков, вороток, слесарные тиски; машинное масло.  Рисунок 23. Нарезание внутренней резьбы. Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки. Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки. После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку. Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком. Изготовление прокладок. Для изготовления прокладок используется большое число разных материалов, которые должны обеспечить плотность неподвижных соединений при различных условиях работы нефтяного оборудования. К прокладочному материалу предъявляются специфические требования, исходя из условий работы оборудования. По возможности он должен быть дешевым и доступным, так как в процессе эксплуатации приходится заменять прокладки; отсутствие необходимого материала может создать затруднения не только на заводе – изготовителе оборудования, но и на объектах, где оборудование установлено. Для надежности материал прокладки должен заполнять неровности уплотнительных поверхностей – чаще всего поверхностей фланцевых соединений. Это достигается затяжкой прокладок при помощи болтов, шпилек или другого резьбового соединения. Вместе с тем прочность прокладочных материалов должна быть достаточной, чтобы при затяжке прокладка не раздавливалась или не выжималась в сторону между уплотняемыми поверхностями. Упругость прокладки обеспечивает сохранение плотности соединения при возможном искривлении поверхности фланца, что наиболее вероятно в сварном оборудовании. Упругость прокладки компенсирует также в той или иной степени влияние колебаний или снижения усилий затяжки в связи с колебаниями температуры или в результате релаксации напряжений в материале болтов, шпилек и фланцев. Материал прокладки должен сохранять свои физические свойства при рабочей температуре среды и не должен подвергаться действию коррозии. При использовании металлических прокладок металл не должен пластически деформировать уплотняющие поверхности, поэтому металл прокладок должен иметь твердость и предел текучести ниже, чем металл уплотняемых поверхностей фланцев или патрубков. Он не должен образовывать с металлом газового оборудования электролитическую пару. Коэффициент линейного расширения материала прокладки желательно иметь близким к коэффициенту линейного расширения материала оборудования и болтов или шпилек. Разборка и ремонт цепных передач. Цепные передачи используются для передачи вращательного движения между удаленными друг от друга валами. Цепная передача представляет замкнутую металлическую шарнирную цепь, которая охватывает две установленные на валах зубчатые звездочки — ведущую и ведомую.  Рисунок 24. Цепная передача. Ремонт цепных передач обычно выполняют заменой дефектных звездочек или цепей новыми. Изношенную цепь ремонтируют только в случае ее аварийного обрыва. В зависимости от степени повреждения в разорванную цепь устанавливают одно или несколько новых звеньев. Последние можно взять из другой цепи аналогичной конструкции с одинаковым шагом. При отсутствии такой возможности изготавливают несколько новых пластин, звеньев, втулок.  Рисунок 25. Стяжки для соединения концов цепи: а — рычажная; б — винтовая для втулочной и роликовой цепей; в — винтовая Выполнение процесса клепки. Под клепкой металла понимается процесс формирования неразъемного соединения элементов создаваемой конструкции, характеризующихся сравнительно небольшой толщиной. К нему прибегают, когда сварку применять неудобно, либо если сопряжению подлежат детали из несвариваемого материала. Еще один доступный вариант – использование болтового соединения – тоже имеет минусы: его монтаж занимает более продолжительный отрезок времени, да и стоят входящие в него компоненты дороже. Процесс клепки состоит из следующих основных операций: – образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой; – зенкование гнезда под закладную головку заклепки (при потайной клепке); – вставка заклепки в отверстие; образование замыкающей головки заклепки, т. е. собственно клепка. Клепка разделяется на холодную, т. е. выполняемую без нагрева заклепок, и горячую, при которой перед постановкой на место стержень заклепки нагревают до 1000 — 1100 °С.

|