основная часть (Восстановлен) (Восстановлен). К аппаратуре первого поколения относят радиоэлектронную аппаратуру, построенную на электровакуумных лампах

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

|

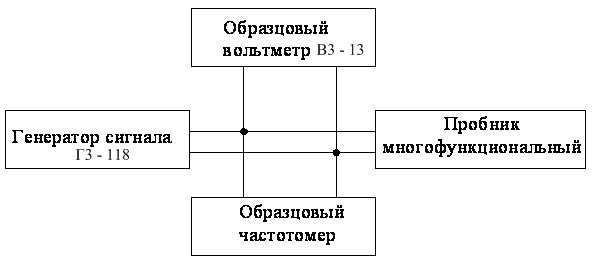

8 Энергосбережение 8.1 Основные понятия в энергосбережении Энергетический ресурс (ЭР) – носитель энергии, энергия которого используется или может быть использована при осуществлении хозяйственной или иной деятельности, а также вид энергии (атомная, тепловая, электрическая, электромагнитная или другой вид энергии). Энергосбережение – реализация организационных, правовых, технологических, экономических и иных мер, направленных на уменьшение объёма используемых энергетических ресурсов при сохранении соответствующего полезного эффекта от их использования (в том числе объёма произведённой продукции, выполненных работ, оказания услуг). Энергетическая эффективность – характеристики, отражающие отношение полезного эффекта от использования энергетических ресурсов к затратам энергетических ресурсов, произведённым в целях получения такого эффекта, применительно у продукции, технологическому процессу, юридическому лицу, индивидуальному предпринимателю. Энергетическое обследование (энергоаудит) – сбор и обработка информации об использовании энергетических ресурсов в целях получения достоверной информации об объёме используемых энергетических ресурсов, о показателях энергетической эффективности, выявления возможностей энергосбережения и повышения энергетической эффективности с отражением полученных результатов в энергетическом паспорте. 8.2 Энергосбережение в промышленности. Рациональное использование энергоресурсов Активное возрождение отечественной промышленности ведет к значительному росту потребления топливно-энергетических ресурсов (ТЭР). Одновременно просматривается тенденция возникновения дефицита энергоресурсов, и в первую очередь – природного газа. В связи с этим возникает острая необходимость рационального использования энергоресурсов в промышленности как крупнейшем потребителе, т.е. стратегия энергосберегающей политики. Обследования промышленных предприятий показывают, что потенциал возможного энергосбережения в промышленности может достигать до 20-25 % годового потребления ТЭР. Реальная его величина зависит от типов предприятий и характера их режимов работы. Общей закономерностью является тот факт, что чем ниже объем производства, тем выше (в %) этот потенциал. Поэтому одним из первостепенных условий общего снижения объемов энергопотребления в промышленности является всемерное повышение эффективности использования ТЭР. Реальное осуществление этого должно основываться не только и не столько на технических решениях, сколько на рационально построенных организационной и экономической политике на самих предприятиях и региона в целом. Одной из основных причин низкого уровня эффективности использования ТЭР является все еще существующее мнение о незначительности доли энергетических затрат в себестоимости продукции и представление о доступности и дешевизне энергоресурсов. Тем не менее в ряде отраслей эта доля составляет от 15 % до 40 % себестоимости продукции (без учета стоимости сырья и материалов), а в отдельных случаях она достигает 75 %. В то же время снижение конкурентоспособности отечественной продукции связано как с постоянным удорожанием энергоносителей, так и в устаревшем подходе к управлению процессом использования ТЭР в промышленности. В конечном итоге это влечет за собой вынужденное снижение объемов производства (за счет потери конкурентоспособности) и дополнительный рост энергоемкости продукции (в связи с падением загрузки и так неэффективно загруженных производственных мощностей). При проведении обследований состояния энергопотребления на промышленных и муниципальных объектах установлено, что на многих из них по-прежнему не проводится серьезной работы по снижению энергоемкости выпускаемой продукции. Причем ссылка делается на объективные экономические обстоятельства: резкое снижение объемов выпускаемой продукции; устаревшее технологическое оборудование; низкую степень обеспеченности предприятий современными техническими средствами учета использования энергоносителей; невозможность организовать системный энергетический мониторинг и т.п. Серьезной помехой служат устойчивые психологические стереотипы, выражающиеся в неверии в эффективность и целесообразность энергосбережения, особенно на рабочих местах. У работников предприятий отсутствует экономическая заинтересованность в рациональном использовании ТЭР. Велики потери ТЭР из-за аварийных простоев технологического и энергетического оборудования. Большинство предприятий ссылаются на невозможность в данное время организовать целенаправленную энергосберегающую политику, объясняя это отсутствием свободных денежных средств. Однако многие мероприятия по энергосбережению могут быть осуществлены с весьма незначительными затратами. Это, в частности: - создание новой системы отчетности по энергопотреблению; - обеспечение специалистов предприятий информацией и материалами о новейших методах и средствах повышения эффективности использования ТЭР; - разработка и реализация программ и стандартов предприятия по управлению энергопотреблением и энергосбережению; - введение системного энергетического мониторинга на базе существующей оргтехники. Для реализации данного перечня мероприятий значительных средств не требуется, а срок их окупаемости практически не превышает 0,5-1 год. Следует отметить, что целенаправленное энергосбережение ТЭР в промышленности может достигаться различными путями, например: - на основе коренной модернизации технологических процессов и структуры предприятия; - путем поэтапной реконструкции систем энергоснабжения предприятия. Технические мероприятия по повышению энергоэффективности в промышленности: - установка узлов учета тепла на предприятии и его объектах (резко снижает затраты на тепло, окупаемость затрат на установку узла учета 2-6 мес., установка узлов регулирования подачи теплоносителя в теплопунктах снижает расход тепла на 20-30%); - технологически оправданная замена систем объемного нагрева на локальные ИК - системы обогрева (снижает затраты на обогрев помещений в 2-5 раз. Окупаемость 9 –18 мес.); - замена традиционных схем обогрева на подогрев полов прокладкой пластиковых труб (снижает издержки на отопление в 1,7 раза. Окупаемость 1-2 года); - установка блочных миникотельных на удалённых объектах (снижает издержки от 2 до 6 раз, окупаемость 1-1,5 года); - установка электротеплогенераторов на базе ПГУ, ГПС, ГТУ. (снижает издержки предприятия на приобретение электроэнергии, теплоснабжение в 2-4 раза. Окупаемость при оптимальной нагрузке 2-3 года); - теплоизоляция наружных теплотрасс (срок окупаемости - 1 отопительный сезон); - снижение температуры обратной сетевой воды (подогрев полов помещений, воздуха, поступающего в помещения); - отбор тепла из промышленных стоков, канализации, технологических сред (установка тепловых насосов, окупаемость 6-12 месяцев); - замена градирен на пароструйные инжекторы (использование тепла пара, жидкостей для отопления или иных производственных нужд окупаемость 6-12 месяцев); - внедрение систем частотного регулирования в приводах электродвигателей в системах вентиляции, на насосных станциях и других объектах с переменной нагрузкой (дает экономию электроэнергии 40-70%, на насосных станциях дополнительно по теплу 20%, по воде 15-20%. Окупаемость 3-18 мес.); - оптимизация нагрузки низковольтных трансформаторов (до 10% снижения потерь; - автоматизация управлением вентсистем снижение потребления 10-15% при окупаемости 5 мес; - установка счетчиков воды на производственных участках, корпусах (снижает расход воды в 2 и более раз. Окупаемость 2-3 мес); - внедрение систем оборотного водоснабжения (снижает расход воды до 95%, окупаемость до 1 года); - использование нажимных кранов снижает расход воды в 4-6 раз; - внедрение схем рекуперации и автоматизации процесса горения в нагревательных и кузнечных печах экономит 30-50% газа; - внедрение энергоэффективных светильников новых конструкций (Применение люминесцентных ламп снижает потребление в 5 раз, светодиодных светильников в 8 раз. Окупаемость 9-15 мес.) - внедрение модернизированных пусковых реле (снижает потребление в 2,2 раза, увеличивает срок работы ламп в 2 раза); - внедрение реле - регуляторов светильников снижает расход до 40%. Окупаемость 2 мес. - очистка окон (позволяет снизить затраты на освещение на 30-40%); - покраска стен помещений светлой краской (позволяет снизить затраты на освещение на 10 %); - применение световолоконной подсветки при освещении подвалов и глухих помещений (позволяет частично отказаться от применения электроосвещения и использовать централизованные светодиодные подсветки в тёмное время суток); - внедрение графиков отопления, освещения снижает расход до 20% в производственных помещениях, до 40% в административных; - использование вторичных энергоресурсов (например: опилки, щепа в газогенераторных установках, отходы производства в экологичных утилизаторах, рекуператоры в системах вентиляции. В настоящее время используется не более 10-15% ВЭР. Стоимость произведенной энергии от ВЭР в 3-4 раза ниже поставляемой. Окупаемость по мероприятиям до 2 лет); - герметизация зданий (окна, двери, швы, подвалы, выходы вентиляции, инженерных коммуникаций. Снижает потребление тепла на 10-15%, окупаемость 2-4 месяца); - устранение и термоизоляция мостиков холода в конструкциях здания (окупаемость 1-2 месяца); - использование отработанного тепла холодильников и кондиционеров для подогрева воды; - установка ИК отражающего остекления (снижает лучистые потери через окна до 50%, обеспечивает повышение комфортности как в зимний, так и в летний период); - совместные мероприятия по теплоизоляции, герметизации, снижению лучистых потерь дают снижение теплопотребления в 2-3 раза. Окупаемость мероприятий 1,5-2,5 года; - установка тепловых насосов в подвалах (обеспечивает дополнительное отопление зимой и снижение затрат на кондиционирование летом. Окупаемость до года); - подогрев притока воздуха в помещение за счёт его подогрева отводимыми газами; - установка солнечных коллекторов для подогрева поды и отопления; - применение фотопреобразователей и солнечных батарей для энергообеспечения. 9 Экспериментальная часть 9.1 Описание конструкции изделия Разработанный Пробник многофункциональный размещен в корпусе, имеющий форму параллелепипеда. Размеры корпуса составляют 125×67×25 мм. Корпус изготовлен из пластмассы. Все части, способные оказаться под напряжением, заземлены, что обеспечивает защиту от поражения электрическим током персонала. Конструкция корпуса, метод расположения элементов определяет приспособленность установки к длительному хранению. Конструкция корпуса соответствует требованиям безопасности. Основным цветом корпуса является чёрный. На передней панели прибора размещены органы управления и контроля: кнопки, предназначенные для переключения режимов работы, светодиод, сигнализирующий включение прибора. На нижней панели прибора размещены 2 входа: вход для питания и вход и вход,на который подаётся сигнал, параметры которого нужно мзмерить. Для визуального наблюдения сигнала, на передней панели располагается светодиодный семисегментный индикатор. На передней панели расположена кнопка включения/выключения питания. Такое расположение органов управления, а так же индикатора является удобным для оператора в условиях работы с прибором. Внутри корпуса устройства расположены: печатный узел, аккумулятор. Печатный узел соединён с коммутирующими органами при помощи монтажных проводов и присоединен к корпусу при помощи шурупов. Плата изготовлена из одностороннего фольгированного стеклотекстолита химическим методом. Нанесение печатного рисунка произведено при помощи глянцевой бумаги и лазерного принтера. Травление незащищенных участков фольги выполнено в растворе Fe2Cl3.Лужение дорожек проводилось с использование сплава Розе. Прибор полностью удовлетворяет эксплуатационным требованиям, обеспечивает удобство пользования, механическую прочность. 9.2 Проверка работоспособности и измерение характеристик Включение прибора осуществляется в следующем порядке: тумблер включения питания переводится в полодение «вкл.»; индикатор загорается. При помощи кнопок SB1 и SB2 производится переключение режимов работы.Режимы работы переключаются в циклическом порядке. Переключение производится в следующем порядке: кнопка SB1 зажимается и одновременно нажимается кнопка SB2; происходит переключение к следующему режиму работы. На индикаторе сразу высвечивается название режима работы.Если нужно переключить прибор к предидущему режиму работы,то нажатие кнопок следует производить в обратном порядке. Устройство может легко использоваться без блока питания,так как внутри прибора находится аккумулятор,который требует только периодической подзарядки от блока питания. Проверка пробника многофункционального производится по структурной схеме измерений, приведённой на рисунке 11.  Рисунок 11 – Структурная схема измерений Сначала производится переключение прибора в режим работы «Измерение напряжения». Далее на генераторе сигнала изменяется напряжение в пределах 0 – 5В. Снимается 5 значений напряжения с пробника и образцового вольтметра. Полученные значения заносятся в таблицу 25. Таблица 25 – Значения напряжений

Чтобы проверить работоспособность устройства в режиме работы «Частотомер», нужно переключить его в соответствующий режим, подключить генератор сигнала и образцовый частотомер параллельно. На генераторе сигнала изменяется частота, данные заносятся в таблицу 26. Таблица 25 – Значения напряжений

По полученным данным видно, что пробник многофункциональный работавет исправно. После проверки нужно выключить прибор. Заключение В ходе дипломной работы были выполнены все необходимые разделы и подразделы. В общей части описан современный уровень развития РЭС и дальнейшие перспективы. На основании проведенного анализа известных схемных решений демонстрационного устройства, разработаны структурная и принципиальная схемы, выбрана элементная база для его изготовления. В расчетной части произведен расчет трансформатора, выпрямителя, расчет надежности прибора (Т = 187100 ч), размеров печатной платы и печатного монтажа (Y = 55мм, Х = 55мм). Оптимизация размеров платы достигалась путем оптимального размещения и способов крепления электрорадиоэлементов на ней. В конструкторской части сформирован конструкторский код изделия (БГПК.411258. 065) и печатного узла (БГПК. 419135.065). Обоснована конструкция изделия. Выбор материалов для изготавливаемого устройства производился на основании технологических показателей и условий эксплуатации изделия. В результате были выбраны следующие материалы: стеклотекстолит односторонний фольгированный, припой ПОС-61, флюс спирто-канифольный. Для удаления остатков флюса с мест пайки применяется ацетон. В технологической части сформирован технологический код документа: БГПК.11211.11065 . Расчет технологичности показал, что изделие технологично, так как показатель Ккр/ Кнр> 1, и составил 1,138. Разработана маршрутная карта на изготовление пробника многофункционального. В экономической части проведен полный экономический расчет изготавливаемого устройства и получены следующие результаты: - численность работающих 20 человек (12 рабочий и 8 ИТР); - минимальная цена реализации – 675,456 тыс. руб.; - полная производственная себестоимость – 515,93 тыс. руб.; - планируемая прибыль (нормативная прибыль) – 103,186 тыс. руб.; - рентабельность составила – 14,6%. В разделе «Охрана труда и окружающей среды» описана охрана труда и окружающей среды, техника безопасности на рабочем месте. В разделе «Ресурсосбережение» описан комплекс мероприятий, связанный с экономичным и эффективным использованием факторов производства. Раздел «Энергосбережение» отображает необходимость рационального использования энергоресурсов. В экспериментальной части описана конструкция печатной платы, проверена работоспособность устройства и измерены характеристики. Устройство полностью удовлетворяет предъявляемым требованиям, является простым, надежным и экономичным изделием. Список использованных источников [1] Акимов, Н.Н. Справочник. Резисторы, конденсаторы, трансформаторы, дроссели, коммутационные устройства РЭА / Н.Н.Акимов, Е.П. Ващуков[и др.];Мн., 1994. [2] Буловский, П.И. Технология и оборудование производства электроизмерительных приборов / П.И. Буловский. М., 1993. [3] Галкин, В.И. Начинающему радиолюбителю /В.И. Галкин. Мн.,1995. [4] Грумбина, А.Б. Электрические машины и источники питания радиоэлектронных устройств /А.Б. Грумбина. М., 1990. [5] Достанко, А.П. Технология радиоэлектронных устройств и автоматизация производства / А.П. Достанко, В.П. Панин [и др.]; Мн., 2002. [6] Надежность электронных элементов и систем / Под ред. Х. Шнайдера. М., 1977. [7] Ненашев, А.П. Конструирование радиоэлектронных средств /А.П. Ненашев. М., 1990. [8] Норенков, И.П. Основы теории и проектирования САПР / И.П. Норенков, В.Б. Маничев. М., 1990. [9] Седов, Е.А. Мир электроники / Е.А. Седов. М., 1990. [10] Справочноепособие. ЕСТД. Единая система технологической документации / М., 1992. [11] Фрумкин, Г.Д. Расчёт и конструирование радиоаппаратуры / Г.Д. Фрумкин. М., 1989. Нормативные документы ГОСТ 2.201 - 80 ЕСКД. Обозначение изделий и конструкторских документов. ГОСТ 2.62460 – 89. Пайка элементов. ОСТ4 Г010.030 – 81. Установка элементов. ТУ029-02-859 – 78. Нанесение надписей. ГОСТ 10316 – 78. Используемые материалы. СТБ 1014 – 95. Остальные технические требования. ГОСТ 2.201 - 80 ЕСКД. Обозначение изделий и конструкторских документов. ГОСТ 3.1103-82. Основные надписи. ГОСТ 14.205-83. Технологичность конструкции изделий. Термины и определения. ГОСТ 14.202. Весовые коэффициенты. ГОСТ 3.1118-82. Текстовые документы. ГОСТ 12.0.002-80. Охрана труда. |