Сварка. К цветным относят большинство конструкционных металлов за исключением железа и его сплавов с углеродом (сталь, чугун)

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

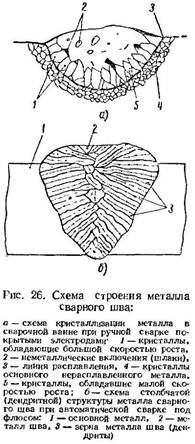

Введение Особенности сварки цветных металлов и их сплавов обусловлены их физико-химическими и механическими свойствами: температурами плавления и кипения, теплоемкостью, теплопроводностью, способностями к окислению, поглощению газов и т. д. Температуры плавления и кипения цветных металлов относительно невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких окислов значительно затрудняет процесс сварки, загрязняет сварочную ванну окислами, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла шва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Сравнительно большие коэффициенты линейного расширения и большая литейная усадка приводят к возникновению значительных внутренних напряжении, деформаций и к образованию трещин в металле шва и околошовной зоне. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия. Для выполнения качественного сварного соединения применяют различные технологическе меры, учитывающие особенности каждого металла (сплава) и обеспечивающие получение шва с требуемыми физико-механическими свойствами. Общие сведения К цветным относят большинство конструкционных металлов за исключением железа и его сплавов с углеродом (сталь, чугун). Цветные металлы и их сплавы при нагреве вступают во взаимодействие с окружающим воздухом гораздо сильнее, чем черные. Результат этого взаимодействия — ухудшаются физико-механические свойства сварных соединений, что накладывает отпечаток на технологию сварочных работ. Как правило, большинство цветных металлов образуют систему оксидов, тугоплавкость которых значительно больше, чем самого металла. Это приводит к появлению окисных включений в массиве шва, что отражается на его качестве. Большинство цветных металлов обладает значительно большей теплопроводностью, чем сталь, что способствует быстрому охлаждению сварочной ванны. Это обстоятельство накладывает отпечаток на подбор источников сварочной дуги, режимов сварки, а в ряде случаев требует предварительного и сопутствующего подогрева. Количество цветных металлов, используемых для технологических целей, очень велико. Поэтому остановимся только на некоторых из них, наиболее часто применяемых в конструкционных целях. Сварка алюминия и его сплавов Температура плавления чистого алюминия 657°. Алюминий обладает высокой теплопроводностью и электропроводностью. В процессе нагревания легко образует окись алюминия, плавящуюся при температуре 2060°. В технике используются различные сплавы алюминия, например с марганцем (сплавы АМц), медью (сплавы Д), кремнием (сплавы AJI и АК), магнием (сплавы АМг). Они отличаются большей прочностью, чем чистый алюминий, а некоторые из них, например сплав AJI (силумин), хорошо отливаются. Алюминий и большинство его сплавов типа АМц и АМг хорошо поддаются сварке. Сплавы типа дуралюмина (сплавы Д), например Д16Т, свариваются плохо. Это обусловлено тем, что в сварном шве получается структура литого металла, прочность которого в два раза меньше прочности основного прокатанного металла. Кроме того, вследствие значительной усадки металла шва и его низкой пластичности, так же как и основного металла, в процессе сварки в швах часто возникают трещины. Тепловое действие при сварке вызывает отжиг основного металла, что приводит к снижению показателей его механических свойств. Дуговую сварку алюминия и его сплавов выполняют как угольным, так и металлическим электродами. Для удаления тугоплавкой пленки окиси алюминия применяют флюс, подсыпаемый в шов при сварке угольным электродом, наносимый на металлический электрод в виде покрытия при ручной сварке или насыпаемый на шов при автоматической сварке. Наибольшее распространение имеет флюс АФ-4А состава: 28% хлористого натрия, 50% хлористого калия, 14% хлористого лития, 8% фтористого натрия. В качестве присадочной проволоки при сварке угольным электродом применяют прутки из алюминия АО и А1 или из алюминиевых сплавов АМц или АК (содержащие 5% кремния) по ГОСТ 4784—49. Кремний делает присадочный металл более жидкотекучим, а также уменьшает усадку и возможность образования трещин. При сварке проволокой АК металл шва получается менее пластичный с пределом прочности около 10 кгс/мм2, относительным удлинением около 90% и более хрупкий. Сплав АМц содержит от 1 до 1,6% марганца, остальное — алюминий. Металл шва при сварке проволокой АМц имеет предел прочности около 11 кгс/мм2, относительное удлинение 12%. В качестве металлического электрода применяют также проволоку из алюминия АО и А1 или сплавов АМц и АК. Чтобы шлак и остатки флюса не разъедали поверхность металла, их после сварки удаляют щеткой, а затем шов промывают горячей водой. Использование жидкого стекла для этих покрытий не допускается. Вместо него применяют декстрин. Покрытие № 1 не требует связующего вещества и разводится в воде (50 см3 воды на 100 г сухого вещества). Разведенный на воде замес тщательно размалывается в шаровой мельнице, а затем в виде коллоидного раствора наносится на электрод. Электроды сушат на воздухе, а затем их прокаливают при 140—150° в течение 30—40 мин. Толщина слоя покрытия № 1 и № 3 берется равной 1—1,2 мм, а № 2—0,4—0,5 мм. Вместо покрытия K° 1 можно применять смесь из 65% флюса АФ-4А и 35% криолита. Листы толщиной до 1,5—2 мм сваривают с отбортовкой кромок без присадочного металла; листы толщиной от 3 до 5 мм сваривают без скоса кромок. При толщине листов свыше 5 мм применяют односторонний скос кромок с углом раскрытия 60°. Криолит — твердое вещество, добываемое из недр земли и содержащее 13% алюминия, 54% фтора и 33% натрия. Если сварка выполняется проволокой АМц, то перед сваркой и во время ее кромки листов толщиной 18—25 мм подогревают до 300- 400° и до 200—300° при сварке проволокой АК. Температуру нагрева контролируют термокарандашом или свинцовой проволокой. Длина нагреваемого участка должна быть не менее 200 мм. Сварка производится на поддерживающих подкладках постоянным током при обратной полярности из расчета 45—55 а на 1 мм диаметра электрода. Металл толщиной до 14 мм сваривается электродом диаметром 6 мм при токе 300—400 а, металл толщиной свыше 14 мм — электродами диаметром 8 мм при токе 400—550 а. При толщине до 14 мм шов сваривается в 1—2 слоя, при толщине свыше 14 мм — в 2—3 слоя. Сварка производится в нижнем и полувертикальном положениях. Для получения мелкозернистой структуры металла шва охлаждение детали после сварки должно быть замедленным. После остывания сварной шов следует слегка проковать. Чтобы уменьшить внутренние напряжения деталей из литых сплавов, их после сварки отжигают при 300 — 350° с последующим медленным охлаждением. Листы из алюминиевого сплава АМц средних толщин (8 мм и выше) подвергают автоматической и полуавтоматической сварке по флюсу плавящимся электродом из проволоки АМц. Диаметр проволоки равен 2,5—3,5 мм, применяется флюс состава 1. Высота слоя флюса должна равняться 10—35 мм. Сварка ведется на постоянном токе при обратной полярности. Берется ток 320—440 а, напряжение дуги 38—44 в, скорость сварки 12—20 м!час, вылет электрода 25—45 мм. За один проход обеспечивается проплавление листов на 2/3 их толщины. Сварка производится с двух сторон, по одному проходу с каждой стороны. Первый шов сваривается на стальной подкладке, плотно прижатой с помощью сварочного приспособления к свариваемым листам. Листы собирают с зазором не более 2 мм и укладывают при сварке горизонтально или с наклоном не более 15 мм на 1 м. После сварки шлаки и остатки флюса удаляют, промывая поверхность шва горячей водой и протирая волосяными и стальными щетками или хлопчатобумажными концами. В случае необходимости для лучшего удаления остатков флюса поверхность швов травят 5%-ным раствором азотной кислоты, затем промывают горячей водой и просушивают. Отдельные дефекты в швах вырубают, вышабривают или высверливают и в случае необходимости заваривают дуговой сваркой металлическим электродом или аргоно-дуговой сваркой. При сварке сплава АМц могут образовываться горячие трещины, если основной металл содержит примеси: железа свыше 0,25% и кремния свыше 0,2%. При содержании железа и кремния менее 0,25 °о каждого следует применять электродное покрытие с добавкой 3% 45%-ного ферросилиция, просеянного через сито с 900 отв/см2. Это покрытие имеет марку А1Ф и следующий состав: 33% криолита, 32% хлористого калия, 18% хлористого натрия, 9% хлористого лития, 5% фтористого натрия, 3% ферросилиция. При автоматической сварке полуоткрытой дугой сплава АМц, в составе которого находится менее 0,25% железа и кремния, применяется флюс АН-А1Ф, содержащий 1,5% ферросилиция. Автоматическая сварка алюминия по слою флюса является современным процессом, значительно улучшающим технологию изготовления сварных сосудов и аппаратов из алюминия. Наилучшие результаты по чистоте и качеству металла шва дает аргоно-дуговая или гелие-дуговая сварка алюминия вольфрамовым или плавящимся электродом. Сварка литых алюминиевых сплавов (типа силумин) производится по той же технологии, что и прокатанных сплавов, но с предварительным подогревом до 250—300°. Сварка магния и его сплавов Магний используется в виде сплавов (деформируемые магниевые сплавы МА) с марганцем, цинком и алюминием. Например, сплав МА-1 содержит 0,3% алюминия, 1,3—2,5% марганца, 0,1% цинка, 0,3% кремния, по 0,05% железа и меди, остальное — магний. Сплав МА-5 содержит 7,5—9,3% алюминия, 0,15—0,5% марганца, 0,2— 0,8% цинка, по 0,15% меди и железа, до 0,25% кремния, остальное — магний. В литейные магниевые сплавы входит до 1—1,5% кремния (сплав MJ1-1) или 1—2% марганца (сплав MJI-2). Сплав MJ1-6 содержит 9—10% алюминия, до 2% цинка, 0,15—0,5% марганца, остальное—магний. Сплавы магния очень легки (удельный вес 1,76—1,8) и достаточно прочны. В настоящее время разработаны способы сварки магниевых сплавов, дающие вполне удовлетворительные швы. Температура плавления магниевых сплавов 460—650°. Ввиду большой склонности к окислению магниевые сплавы при зажигании дуги могут легко воспламеняться и сгорать без расплавления, образуя белый налет окиси магния. Обычно сварку магниевых сплавов ведут угольной дугой. Применяя те же флюсы, что и при сварке алюминия, можно предупреждать это явление. Лучшие результаты дают флюсы, содержащие до 50% фтористых соединений. Флюс разбавляется водой и наносится кисточкой на кромки изделия непосредственно перед сваркой. Кромки и присадочный пруток должны быть очищены от слоя окиси магния шабером или протравлены в 10%-ном растворе азотной кислоты в течение 2— 3 мин при 50—60°, после чего промыты в 10%-ном растворе едкого калия или натрия, а затем в,проточной воде. При сварке применяют постоянный или переменный ток. Металл толщиной 0,8 мм сваривается в стык с отбортовкой кромок без присадочного материала. Металл толщиной свыше 0,8 мм сваривается с применением присадочного прутка. Факел угольной дуги должен направляться на конец присадочного прутка, а дуга перемещаться вдоль шва быстро в соответствии со скоростью расплавления кромок и прутка. Стыковые швы свариваются на подкладках из нержавеющей стали, снабженных продольными канавками для формирования обратной стороны шва. Тонкие листы должны перед сваркой собираться плотно, без зазоров. После сварки изделие промывается теплой водой и на его поверхность наносится защитная пленка путем оксидирования в водном растворе из 2% бихромата калия, 0,1% хлористого аммония, 3% азотной кислоты при температуре 70—80°. Разработаны способы дуговой сварки магниевых сплавов металлическим электродом. Подготовка листов при этом производится так же, как и при сварке угольной дугой. В качестве покрытия применяется шихта из фтористых солей или смеси их с хлористыми солями. Содержание фтористых солей должно составлять 10—30%. Покрытие разводится на воде и наносится на проволоку из магниевого сплава, соответствующего по составу свариваемому металлу, слоем 1— 1,1 мм при диаметре проволоки 4 мм и 1,4 — 1,5 мм при диаметре 8 мм. Во избежание растрескивания покрытия электродная проволока предварительно протравливается плавиковой кислотой и промывается горячим раствором двухромовокислого калия или хромового ангидрида. Покрытые электроды сушатся при медленном нагревании до 250—300° и хранятся в герметической упаковке. Если покрытие состоит только из фтористых солей, то его расплавляют и в расплавленное покрытие погружают предварительно обезжиренную проволоку. Сварка производится только в нижнем положении постоянным током при прямой полярности. Возможно использование для сварки переменного тока с напряжением холостого хода не ниже 100— 120 в. Во избежание прожогов металла электрод следует передвигать с возможно большей скоростью. Производится предварительный подогрев детали до 200°. Применяются стальные подкладки. Листы собираются на прихватах в специальных приспособлениях (кондукторах). После сварки деталь подвергается медленному охлаждению, промывке теплой водой и оксидированию тем же способом, что и при сварке угольной дугой. Такой способ сварки для сплава МА-1 обеспечивает предел прочности сварного соединения 12—14 кгс/мм2-, а при сварке с проковкой — 18—19 кгс/мм2. Проковка ведется при нагревании изделия до 200—300°. Наилучшие результаты дает дуговая сварка магниевых сплавов в защитной среде аргона или гелия. Сватка титана и его сплавов Титан обладает малым удельным весом (4,5 г/см3), значительной прочностью, равной 42—54 кгс/мм2, ц высоким относительным удлинением, достигающим 15—30 %. Эти свойства обеспечивают широкое применение титана в машиностроении и приборостроении. Технический титан и его сплав содержат 0,08—0,6% углерода, 0,3—2,15% железа, 1—4% марганца, 0,74—4% хрома. Например, титан ВТ1Д может содержать до 0,06% углерода, 0,12% алюминия, следы железа и кремния, 0,013% водорода, 0,13% кислорода. Предел прочности таких сплавов составляет 84—126 кгс/мм2 при относительном удлинении от 5 до 20%. Основная трудность при сварке титана состоит в склонности его вступать в соединение с кислородом, азотом и водородом при высоких температурах нагрева. Наилучшие результаты получаются при сварке титана вольфрамовым электродом в среде инертных газов (аргона, гелия) высокой чистоты. Содержание кислорода в аргоне и гелии должно быть не более 0,05%, азота — не более 0,2%. Перед сваркой поверхность кромок и присадочного металла следует протравить в течение 10 мин в смеси из 35 % соляной кислоты, 5% плавиковой кислоты и 60% воды. При сварке применяются подкладки, помещаемые с обратной стороны шва., Подкладки имеют канавки, в которые подается струя защитного газа. Сварку ведут на постоянном токе при обратной полярности с максимальной скоростью. Для металла толщиной 0,8—3 мм применяется ток от 40 до 140 а при напряжении дуги 14—18 в. Расход аргона в дуге 8—12 л/мин, для защиты обратной стороны шва 3—5 л/мин, скорость сварки 18—25 м/час. Титан и его сплавы можно сваривать с помощью автоматов под бескислородным тугоплавким флюсом АН-Т на переменном и постоянном токе электродной проволокой из титана. Основу флюсов для сварки титана составляют фтористый кальций, хлористый барий и фтористый натрий. Лучшие результаты получаются при сварке на постоянном токе при обратной полярности. Титан и его сплавы хорошо соединяются также точечной, шовной и стыковой контактной сваркой. Цирконий обладает высокой пластичностью и хорошо сопротивляется действию кислот различной концентрации. Трудность сварки циркония заключается в активном поглощении им кислорода, азота и водорода в нагретом состоянии. Сварка циркония, как и титана, производится в среде особо чистых защитных газов (аргона и гелия) на медной, охлаждаемой водой подкладке и с подачей защитного газа к обратной стороне шва. Лучше всего сварку циркония производить в специальной камере, заполненной аргоном. При сварке листов толщиной 0,8 мм с отбортовкой применяется ток переменный 55 а, постоянный 45 а. При толщине листов 1,5 мм переменный ток равен 65 а, постоянный 55 а, диаметр присадочной проволоки 1,3 мм. Расход аргона составляет около 7 л/мин. Чистота аргона должна быть не ниже 99,8%. Из-за высокой химической активности титановые сплавы удается сваривать только дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки. Основная трудность сварки титана - это необходимость надежной защиты металла, нагреваемого выше температуры 400 °С от воздуха. Дуговую сварку ведут в среде аргона и в его смесях с гелием. Сварку с местной защитой производят, подавая газ через сопло горелки, иногда с насадками, увеличивающими зону защиты. С обратной стороны стыка деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей, когда осуществить местную защиту трудно, сварку ведут с общей защитой в камерах с контролируемой атмосферой. Это могут быть камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла (см. рис. 83) или мягкие из ткани со смотровыми окнами и встроенными рукавицами для рук сварщика. В камеры помещают детали, сварочную оснастку и горелку. Для крупных ответственных узлов применяют обитаемые камеры объемом до 350 м3, в которых устанавливают сварочные автоматы и манипуляторы. Камеры вакуумируются, затем заполняются аргоном, через шлюзы в них входят сварщики в скафандрах. Аргонодуговой сваркой вольфрамовым электродом детали толщиной 0,5...1,5 мм сваривают встык без зазора и без присадки, а толщиной более 1,5...3,0 мм - с присадочной проволокой. Кромки свариваемых деталей и проволока должны зачищаться так, чтобы был снят насыщенный кислородом альфированный слой. Проволока должна пройти вакуумный отжиг при температуре 900... 1000 °С в течение 4 ч. Сварку ведут на постоянном токе прямой полярности. Детали толщиной более 10... 15 мм можно сваривать за один проход погруженной дугой. После образования сварочной ванны увеличивают расход аргона до 40...50 л/мин, что приводит к обжатию дуги. Затем электрод опускают в сварочную ванну. Давление дуги оттесняет жидкий металл, дуга горит внутри образовавшегося углубления, ее проплавляющая способность увеличивается. Узкий шов с глубоким проплавлением при сварке неплавящимся электродом в аргоне можно получать, применяя флюсы-пасты АН-ТА, АНТ17А на основе фтористого кальция с добавками. Они частично рафинируют и модифицируют металл шва, а также уменьшают пористость. Дуговую сварку титановых сплавов плавящимся электродом (проволокой диаметром 1,2.1.2,0 мм) выполняют на постоянном токе обратной полярности на режимах, обеспечивающих мелкокапельный перенос электродного металла. В качестве защитной среды применяют смесь из 20 % аргона и 80 % гелия или чистый гелий. Это позволяет увеличить ширину шва и уменьшить пористость. Титановые сплавы можно сваривать дуговой сваркой под бескислородными фтористыми флюсами сухой грануляции АНТ1, АНТЗ для толщины 2,5...8,0 мм и АНТ7 для более толстого металла. Сварку ведут электродной проволокой диаметром 2,0...5,0 мм с вылетом электрода 14...22 мм на медной или на флюсомедной подкладке, либо на флюсовой подушке. Структура металла в результате модифицирующего действия флюса получается более мелкозернистой, чем при сварке в инертных газах, При электрошлаковой сварке используют пластинчатые электроды из того же титанового сплава, что и свариваемая деталь, толщиной 8... 12 мм и шириной, равной толщине свариваемого металла. Используют тугоплавкие фторидные флюсы АНТ2, АНТ4, АНТ6. Чтобы через флюс не проникал кислород, шлаковую ванну дополнительно защищают аргоном. Металл зоны термического влияния защищают, увеличивая ширину формирующих водоохлаждаемых ползунов и продувая в зазор между ними и деталью аргон. Сварные соединения после электрошлаковой сварки имеют крупнокристаллическую структуру, но свойства их близки к основному металлу. Перед электрошлаковой сваркой, так же как и перед дуговой, флюсы должны быть прокалены при температуре 200...300 °С. Электроннолучевая сварка титановых сплавов обеспечивает наилучшую защиту металла от газов и мелкозернистую структуру шва. Требования к сборке по сравнению с другими способами жестче. При всех способах сварки титановых сплавов нельзя допускать перегрева металла. Нужно применять способы и приемы, позволяющие влиять на кристаллизацию металла: электромагнитное воздействие, колебания электрода или электронного луча поперек стыка, ультразвуковое воздействие на сварочную ванну, импульсный цикл дуговой сварки и т.п. Все это позволит получать более мелкую структуру шва и высокие свойства сварных соединений. Заварку шва начинают с обварки шпилек кольцевыми валиками, а затем накладывают круговые швы и окончательно заполняют завариваемый шов металлом. Сварку следует производить короткими участками (40...60 мм) вразброс с перерывами, чтобы не допустить нагрева детали выше 60...80° С. Величина сварочного тока составляет 30... 40 А на 1 мм диаметра электрода. Диаметр электродов 3...4 мм с покрытием типа УОНИ-13. Для сварки применяют постоянный ток обратной полярности. В целях повышения графитизирующего действия покрытия Я. Я. Синеок предложил производить сварку пучком электродов малого диаметра. Такой прием обеспечивает более полное взаимодействие капель наплавляемого металла с покрытием и хорошую графитизацию металла шва. В зависимости от толщины свариваемого металла пучок электродов составляется из 5...20 стержней диаметром от 1 до 2 мм. Величина тока должна быть 10... 12 А на 1 мм2 сечения пучка электродов. Покрытие состоит из 40% графита и 60% ферросилиция, замешанных на жидком стекле (30% к массе сухих составляющих). Сварка электродами из цветных металлов и сплавов. Наибольшее применение получили электроды из меди и ее сплавов. Медь, обладая графитизирующей способностью, снижает общую твердость металла и уменьшает отбел чугуна. Хорошие результаты дают электроды марки МНЧ с покрытием основного типа. Стержень электрода изготовляют из проволоки НМЖМц-28-2,5-1,5 ГОСТ 492-73, а покрытие состоит из смеси 55...60% мела и 40...45% графита. Применяют также покрытие, содержащее 45% графита, 15% кремнезема, 20% огнеупорной глины, 10% соды и 10% древесной золы. Сварку выполняют постоянным током обратной полярности. Рекомендуются электроды диаметром 3 мм при сварочном токе 90... 120 А. Сварку ведут возможно короткой дугой небольшими участками (20...25 мм). После сварки производят проковку металла шва. Комбинированные электроды для холодной сварки чугуна состоят из меди и железа. Применяют следующие сочетания: стержень из меди марки Ml, железо вводят в покрытие электрода в виде железного порошка; медный стержень покрывают тонкой оболочкой из жести толщиной 0,3 мм (навиваемой в виде ленты шириной 6..7 мм или надеваемого в виде трубки); стержень из низкоуглеродистой стали покрывают оболочкой из тонкой медной ленты или медной трубкой или применяют электролитическое покрытие медью толщиной 0,7... 1,0 мм; пучок электродов составляют из одного стального электрода с покрытием УОНИ-13 и нескольких тонких медных стержней. Большое применение получили электроды ОЗЧ-1 и АНЧ-1. Сварка производится постоянным током обратной полярности. Сварочный ток определяют из расчета 30...40 А на 1 мм диаметра электрода. Сварка меди и её сплавов Температура плавления меди колеблется в пределах 1080— 1083°. При 400—600° медь становится хрупкой. Она легко окисляется при нагревании, образуя закись меди (СигО). Закись меди дает с медью промежуточный сплав Си + СиаО, располагающийся по границам зерен. Так как температура плавления промежуточного сплава ка 20° ниже температуры плавления чистой меди, то этот сплав способствует образованию горячих трещин при кристаллизации шва. Расплавленная медь, содержащая закись меди, в присутствии водорода при затвердевании дает мелкие трещины. Это явление, называемое водородной болезнью меди, возникает вследствие соединения водорода с кислородом закиси меди и образования водяного пара, который при высоких температурах, стремясь расшириться, вызывает появление трещин в металле шва. Трудность сварки меди обусловлена также ее высокой теплопроводностью и жидкотекучестью в расплавленном состоянии. Чем меньше закиси меди содержится в прокатанной меди, тем лучше она поддается сварке. Примеси мышьяка, свинца, сурьмы и висмута затрудняют сварку меди. Наилучшей свариваемостью обладает электролитическая медь, содержащая не более 0,4% примесей. Литейная медь, содержащая до 1% примесей, сваривается хуже. Хром, марганец, железо, никель и тантал повышают прочность металла шва при сварке меди. Дуговая сварка ввиду значительной теплопроводности меди требует применения повышенного тока. Сварку производят угольным или металлическим электродом с применением флюсов и покрытий. Сварку угольным электродом ведут длинной дугой (10—15 мм) на постоянном токе прямой полярности при напряжении 40—55 в. Во избежание образования закиси меди на границах зерен сварку следует выполнять быстро, без остановок и перерывов, со скоростью не менее 0,25 м/мин. Конец присадочного прутка должен находиться между концом угольного электрода и расплавленной ванной основного металла, не погружаясь в нее. Электрод держат под углом 70—80°, а присадочный пруток — под углом до 30° к свариваемому листу. Расплавляющаяся проволоке должна каплями поступать в сварочную ванну. В качестве присадочного металла используют проволоку из чистой (электролитической) меди или из фосфористой бронзы БрОФЭ-О.З, имеющей состав: 90,2% меди, 9,27% олова, 0,25% фосфора. Для предохранения металла от окисления и удаления закиси меди применяют флюсы. При сварке меди в качестве раскислителей используются алюминий, фосфор и кремний. При сварке прутками из БрОФЭ-О.З можно в качестве флюса применять смесь из 94—96% буры и 6—4% магния металлического в порошке. Жидкотекучесть меди выше, чем стали, поэтому кромки свариваемых листов нужно соединять плотно, без зазора. Общий угол разделки свариваемых кромок должен равняться 90°. Иногда кромки несколько осаживают, утолщая их для последующей проковки и наклепа с целью размельчения зерен металла сварного соединения. Медь толщиной более 6 мм сваривают с предварительным подогревом. Листы толщиной от 1 до 3 мм сваривают с отбортовкой кромок, без присадочного металла.  Тонкие листы (менее 5 мм) после сварки проковывают в холодном состоянии, а толстые — при температуре 200—300°. Проковке подвергается как металл шва, так и переходная зона. Для придания металлу шва вязкости и пластичности после проковки его нужно отжечь, нагрев до температуры 500—550° с последующим быстрым охлаждением в воде. При этом металл шва и околошовной зоны приобретает мелкозернистое строение. При сварке меди металлическим электродом применяют медные электроды с покрытиями, в сослав которых в качестве раскислителей вводятся ферросплавы: ферромарганец, ферросилиций, кремнистая медь и др. Для защиты обратной стороны шва от окисления в канавку подкладки под швом насыпают флюс того же состава, что и покрытие. Суммарное содержание кремния и марганца в покрытии обычно не превышает 4%. Окись марганца, вступая в соединение с закисью меди, образует жидкоплавкий шлак. В качестве шлакообразующих и стабилизирующих веществ в покрытие вводятся полевой шпат, плавиковый шпат, магнезия, мел и др. Используются также медные электроды с многослойным покрытием. В этих электродах нижний слой покрытия выполнен из флюсов, применяемых при автоматической сварке медных сплавов. Составы этих флюсов приводились выше. Верхний слой состоит из мелового покрытия (75% мела и 25% жидкого стекла) и служит для повышения устойчивости горения дуги. Сварочный ток равен 50—60 а на 1 мм диаметра стержня электрода. При сварке меди металлическим электродом применяется постоянный ток обратной полярности и наиболее короткая дуга. Медь, содержащую кислорода не более 0,01%, целесообразно сваривать электродами из меди Ml с покрытием «Комсомолец» следующего состава: 50% ферромарганца, 8% ферросилиция, 10% плавикового шпата, 12% полевого шпата, 20% жидкого стекла (к весу сухой части покрытия). Медь с содержанием кислорода более 0,01% следует сваривать угольным электродом с присадочным прутком из бронзы БрОФЭ-О.З. Применяются также электроды марки ЭТ, разработанные Балтийским судостроительным заводом, со стержнем из кремнемарганцовистой бронзы БрКМц-3-1, содержащей 3% кремния и 1% марганца, и покрытием следующего состава: 17,5% марганцевой руды, 32% плавикового шпата, 16% графита серебристого, 32% ферросилиция 75%-ного, 2,5% алюминия в порошке. Покрытие замешивается на жидком стекле и наносится слоем 0,2 — 0,3 мм на стержень диаметром 4 — 6 мм. Сварка ведется короткой дугой на постоянном токе при обратной полярности, ток выбирается из расчета 50 а на 1 мм диаметра стержня электрода. Способ автоматической сварки меди угольным или графитовым электродом под флюсом разработан Н. А. Ольшанским. Угольный электрод диаметром 20 мм устанавливается в автоматическую сварочную головку, передвигающуюся вдоль шва с постоянной скоростью. Применяется постоянный ток до 1000 а и выше при прямой полярности. Зажимы для электрода охлаждаются водой. Свариваемые листы помещают на графитовую подкладку и плотно сдвигают. Кромки листов не скашивают. Вдоль кромок укладывают брусочек присадочного металла, а сверху—полоску из латуни ЛТ-90 (меди 90%, цинка 10%), цинк которой служит раскислителем. Присадочный металл и латунь укрепляют поперечными медными проволочками через каждые 150—200 мм. Вдоль шва ставят ограничительные продольные планки зажимного приспособления, прочно удерживающие свариваемые листы и прижимающие к ним поперечные проволочки. Шов засыпают флюсом марки ОСЦ-45, под которым производится сварка. сварка алюминий титан медь сплав  Этот способ обеспечивает высокую производительность процесса сварки и хорошее качество металла шва, но требует специальной подготовки изделия под сварку, о чем говорилось выше. Применяется автоматическая сварка меди под флюсами ОСЦ-45, АН-20 и АН-348А плавящимся электродом диаметром 1,4—4 мм из меди Ml, М2 и МЗ или кремнемарганцовистой бронзы БрКМцЗ-1. Ток используется постоянный, обратной полярности, 100 а на 1 мм диаметра электрода, напряжение дуги 38 — 40 в, скорость сварки 15 — 2Бм/час. Для листов толщиной более 8 мм желателен предварительный подогрев, а после сварки — отжиг с быстрым охлаждением. Используемая литература Сварочные работы: учебное пособие для начального профессионального образования / В.И. Маслов. – 6-е изд., стер. – М.: Издательский центр «Академия», 2007. – 240 с. “Справочник сварщика”. Под ред. В.В. Степанова “Электросварка” В.П. Фоминых, А.П. Яковлев |