Курсовая Работа Материаловедение 2. Кафедра 903 курсовая работа по курсу Тема Магнии и сплавына его основе (своиства магния, классификация сплавов, области применения)

Скачать 46.03 Kb. Скачать 46.03 Kb.

|

|

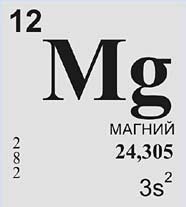

МИНИСТЕРСТВО ОБРАЗОВАНИЕ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образование <<МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ (НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)>> МАИ Кафедра 903 КУРСОВАЯ РАБОТА По курсу <<материаловедение>> Тема: Магнии и сплавына его основе (своиства магния, классификация сплавов, области применения) Выполнил: Студент гр 20-211БКИ-18 Джутхесвар Сегаран Проверил:Солдатенко И.В Москва 2019 г Свойства магния Физические свойства. Магний - один из самых легких металлов, плотность 1,739 г/см ; температура плавления - 651°С, кипения - 1107°С; теплопроводность - 0,376 кал/(см*с*град), теплоемкость при температуре 651°С — 0,3 кал/град. Коэффициент линейного расширения при температуре 100°С — 26,1*10-6. Усадка при переходе из жидкого состояния в твердое — 3,97-4,2%. Электропроводность составляет 38,6% от электропроводности меди. Удельное электросопротивление при температуре 20°С — 0,047 ом*мм2/м. Магний имеет гексагональную структуру решетки с параметрами с = 5,199 ангстрем и а = 3,202 ангстрем. На воздухе магний покрывается защитной оксидной пленкой. Стружка или порошок магния горят ярким белым пламенем, поэтому первоначально магний применялся лишь при фотографировании. Коррозионные свойства. Стандартный электродный потенциал магния относительно водорода равен 2,4 В, поэтому магний вытесняет большинство металлов из водных растворов солей. Из кипящей воды магний медленно восстанавливает водород. Водяной пар сильно реагирует с магнием, начиная с температуры 400°С. В разбавленных кислотах магний легко растворяется даже на холоде. В плавиковой и концентрированной серной кислотах и в смеси с азотной кислотой магний почти не растворим. Водные растворы щелочей при низких температурах на магний не действуют. В растворах щелочных бикарбонатов и солей аммония магний растворяется. Большим недостатком магниевых сплавов является низкая их стойкость против коррозии во влажной атмосфере, в пресной и морской воде. Они сильно корродируют в органических и минеральных кислотах (кроме плавиковой и хромовой). Ионы хлора ускоряют коррозию в водной среде. Магниевые сплавы устойчивы в растворах фторидов, хроматов и бихроматов, в минеральных маслах, нефти, бензине и керосине, слабо корродируют в разбавленных щелочах. Токсикологические свойства. Магний и сплавы, содержащие более 85% этого металла, можно по токсикологическим свойствам рассматривать вместе. В промышленности их токсичность считается малой, хотя дымы оксида магния, как и некоторых других металлов, могут вызывать литейную лихорадку. По данным некоторых исследователей, на магниевых заводах отмечались нарушения пищеварения у рабочих. Это позволило предположить, что между поглощением магния и гастродуоденальными язвами может Существовать определенная связь. При литье магния и сплавов с большим содержанием магния применяют фторидные флюсы и содержащие серу ингибиторы для отделения расплавленного металла от воздуха слоем диоксида серы. Это предохраняет металл от возгорания во время литья, однако дымы фторидов и диоксида серы могут представлять еще большую опасность. Самая главная опасность при обращении с магнием заключается в его возгорании. Мелкие частицы металла, образующиеся при шлифовке, полировке или обработке, могут легко воспламениться от случайной искры или пламени, причем они горят при температуре 1250°С. Эти горящие кусочки вызывают глубокие повреждения кожи. Такого рода несчастные случаи имели место, когда деталь затачивалась на шлифовальном круге, который перед этим использовался для шлифовки отливки из сплава магния. Кроме того, Магний реагирует с водой и кислотами, образуя горючий газообразный водород. Кусочки магния, проникающие в кожу или в глубокие раны, могут вызвать «аэроформные опухоли». Раны, загрязненные магнием, залечиваются очень медленно. Мелкая пыль, возникающая при тонкой полировке магния, может раздражать слизистую оболочку глаза и дыхательные пути, но специфической токсичностью не обладает. При обращении с магнием и работе с ним необходимо соблюдать меры предосторожности. Лица, занимающиеся отливкой металла, должны иметь фартуки и средства для защиты рук, изготовленные из кожи или другого подходящего материала. Для защиты лица и особенно глаз необходимы прозрачные экраны. Там, где рабочие подвергаются действию магниевой пыли, не следует носить контактные линзы и необходимо иметь возможность для немедленного промывания глаз. Рабочим, обрабатывающим или полирующим металл, нужны халаты, к которым не пристают маленькие кусочки металла. В местах, где возможно возникновение дымов оксида магния, помимо общей вентиляции необходима местная вытяжная вентиляция. Режущие инструменты должны быть острыми, так как при использовании тупых инструментов может произойти возгорание. Здания, где производится отливка или обработка магния, должны быть сооружены по возможности из негорючих материалов и не иметь уступов или выпуклостей, на которых может собираться магниевая пыль. Необходимо избегать накопления стружки или опилок, для чего следует проводить влажную уборку. До окончательной уборки остатки металла необходимо собирать в небольшие контейнеры и устанавливать снаружи на безопасном расстоянии. Самый приемлемый способ размещения магниевых отходов — это, видимо, увлажнение и захоронение. Поскольку случайное возгорание магния представляет серьезную пожароопасность, рабочих следует предупреждать о том, что пользоваться водой для борьбы с таким пламенем нельзя, так как это может привести лишь к рассеиванию горящих кусочков металла и распространению огня. Для тушения пламени такого рода рекомендуются сажа, хлопья асбеста, песок и специальные порошки, например, измельченный полиэтилен и борат натрия   Классификация магниевых сплавов Магний является химически активным металлом: образующаяся на воздухе оксидная пленка МдО в силу более высокой плотности, чем у самого магния, растрескивается и не имеет защитных свойств; порошок и стружка магния легко воспламеняются; горячий и расплавленный магний при контакте с водой происходит взрыв. Магний и его сплавы плохо сопротивляются коррозии, обладают пониженной жидкотекучестью при литье, пластически деформируются лишь при повышенных температурах (225 °C и более). Последнее обусловлено тем, что сдвиг в гексагональной решетке магния при низких температурах осуществляется лишь по плоскости базиса (основание шестигранной призмы). Нагрев до 200–300 °C приводит к появлению дополнительных плоскостей скольжения и, соответственно, повышению пластичности. Малая диффузионная подвижность атомов в магниевых сплавах приводит к замедлению фазовых превращений в них. Поэтому термическая обработка (диффузионный или рекристаллизационный отжиг, закалка, старение) требует больших выдержек (до 24 ч). В то же время магниевые сплавы характеризуются высокой удельной прочностью, хорошо поглощают вибрации, не взаимодействуют с ураном. Они хорошо обрабатываются резанием и удовлетворительно свариваются аргонодуговой и контактной сваркой. Основными легирующими элементами в магниевых сплавах являются Мп, Al и Zn. Марганец повышает коррозионную стойкость и свариваемость сплавов магния. Алюминий и цинк оказывают большое влияние на прочность и пластичность магниевых сплавов: максимальные значения механических характеристик достигаются при введении в сплав 6–7% алюминия или 4–6% цинка. Эти элементы (Al, Zn) образуют с магнием упрочняющие фазы, выделяющиеся в мелкодисперсном виде после закалки со старением. Цирконий, титан, щелочноземельные (Са) и редкоземельные (Се, 1а) металлы и торий измельчают зерно, раскисляют сплав, повышают его жаропрочность. По технологии изготовления изделий магниевые сплавы разделяют на литейные (маркировка «МЛ») и деформируемые («МА»). Магниевые сплавы подвергаются различным видам термической обработки. Так, для устранения ликвации в литых сплавах (растворения выделившихся при литые избыточных фаз и выравнивания химического состава по объему зерен) проводят диффузионный отжиг (гомогенизацию) фасонных отливок и слитков (400–490 °C, 10–24 ч). Наклеп снимают рекристаллизационным отжигом при 250–350 "С, в процессе которого уменьшается также анизотропия механических свойств, возникшая при пластической деформации. Магниевые сплавы в зависимости от состава могут упрочняться закалкой (часто с охлаждением на воздухе) и последующим старением при 150–200 о С (режим Тб). Ряд сплавов закаливается уже в процессе охлаждения отливок или поковок и может сразу упрочняться искусственным старением (минуя закалку). Но в большинстве случаев ограничиваются только гомогенизацией (закалкой) при 380–540 °C (режим Т4), т. к. последующее старение, повышая на 20–35 % прочность, приводит к снижению пластичности сплавов. Литейные сплавы. В литых магниевых сплавах повышения механических свойств добиваются измельчением зерна посредством перегрева расплава или его модифицирования добавками мела или магнезита. При этом в расплаве образуются твердые частицы, становящиеся центрами кристаллизации. Для предотвращения возгорания магниевых сплавов их плавку ведут в железных тиглях под слоем флюса, а разливку – в парах сернистого газа, образующегося при введении серы в струю металла. При литье в песчаные формы в смесь вводят специальные добавки (фториды алюминия) для уменьшения окисления магния. Среди литейных магниевых сплавов широкое применение нашли сплавы МЛ5 и МЛ6, отличающиеся повышенными литейными и механическими свойствами. Они могут упрочняться как гомогенизацией и закалкой на воздухе (Т4), так и добавочным старением (Т6). Деформируемые сплавы. Деформированный (прессованный) магний обладает более высоким комплексом механических свойств, чем литой. Деформируемые сплавы производят в виде поковок, штамповых заготовок, горячекатаных полос, прутков и профилей. Температурные интервалы технологических процессов обработки давлением магниевых сплавов находятся в следующих пределах: прессование при 300–480 °C, прокатка при 440–225 °C и штамповка (в закрытых штампах) при 480–280 °C. Хорошей коррозионной стойкостью, свариваемостью и технологической пластичностью отличается сплав МА1, относящийся к группе сплавов низкой прочности. Сплав МА2-1 сочетает в себе оптимальный комплекс механических и технологических свойств (хорошо сваривается, штампуется), но подвержен коррозии под напряжением. Жаропрочным (до 250 °C) является сплав системы (Мд-Zn-Zr) МА14. Сплав упрочняется искусственным старением (режим Т5) после прессования и охлаждения на воздухе. Он характеризуется повышенными механическими свойствами, но склонен к образованию при прокатке горячих трещин. Применение магниевых сплавов. Из сплавов магния изготавливают корпуса ракет, насосов, приборов, топливные и кислородные баки, рамы двигателя, кожухи. Так, сплавы МЛ5 и МЛ6 используются для литья тормозных барабанов, штурвалов, коробок передач, МЛ10 – деталей приборов высокой герметичности. Арматуры, бензо– и маслосистемы, а также сварные детали изготавливают из деформируемых сплавов МА1, высоконагруженные детали – из МА14. Области Применение магния и его сплава

|