Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

|

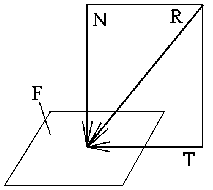

Н.С. Ащепкова Материалы по темам курса "Гидравлика, гидро- и пневмоприводы" (заочн.) ВВЕДЕНИЕ Гидравлические приводы (гидроприводы) в силу хорошей управляемости и простоты регулирования, а также высокой плотности энергии (примерно в 20 раз выше, чем в электромеханизмах) получили широкое распространение в машиностроении. Гидропривод – совокупность устройств для передачи движения механизмам станка или иной технологической машины посредством рабочей среды, которой является жидкость, находящаяся в приводе под давлением. Существует более узкое понятие – объёмный гидропривод – совокупность объёмных гидромашин*, гидроаппаратуры, вспомогательных устройств, предназначенная для передачи энергии и преобразования движения посредством жидкости. В дальнейшем под словом "гидропривод" будет подразумеваться объёмный гидропривод. Жидкостью называют вещество, находящееся в таком агрегатном состоянии, которое сочетает в себе черты твёрдого состояния (весьма малая сжимаемость) и газообразного (текучесть)**. Раздел механики, называемый механикой жидкости или гидромеханикой, представляющий по сути самостоятельную науку, занимается исследованием вопросов, связанных с покоем или равновесием жидкости (раздел науки - гидростатика) и с её движением (гидродинамика). Если в науке помимо жидкостей изучают движение газов и обтекание ими тел, то её называют аэрогидродинамикой. Главное внимание в гидромеханике сосредотачивается на решении двух, связанных между собой задач: определении распределения скоростей и давлений внутри жидкости и определении силового взаимодействия между жидкостью и окружающими ее твердыми телами. В теории этой науки изначально рассматривалась невязкая (или "идеальная") жидкость, т.е. такая, внутри которой при её перемещении не возникает внутреннее трение. Реально таких жидкостей не существует. Закономерности теории можно с достаточной степенью точности отнести лишь к той части потока вязкой (реальной) жидкости, которая не прилегает к стенкам и обтекаемым поверхностям. В пограничном (пристенном) слое жидкости имеет место внутреннее трение, т.к. скорость жидкости в нем увеличивается от нуля (на стенке) до некоторого значения, не зависящего от наличия в потоке обтекаемой поверхности. Теория пограничного слоя была разработана в начале 20 века (автор – Людвиг Прандтль). Применением законов равновесия и движения жидкостей к решению практических задач занимается техническая гидромеханика или гидравлика. В гидравлике рассматриваются в основном осредненные характеристики потока (средние скорости, среднее давление), что позволяет создавать упрощенные модели потоков и упрощать математический аппарат. Началом гидрофикации металлорежущих станков в СССР можно считать 1925 г., когда впервые появились гидрофицированные шлифовальные станки. В 1934-5 гг. в ЭНИМСе были спроектированы агрегатные сверлильные гидрофицированные станки для работы с малыми рабочими скоростями и большими усилиями. В дальнейшем этим же НИИ была проделана большая работа по нормализации гидравлической аппаратуры, а также разработаны гидравлические схемы для станков различных типов. После второй мировой войны производство гидрофицированных станков стало интенсивно развиваться. Было создано несколько специализированных заводов для производства гидронасосов, гидродвигателей, гидроаппаратуры. Налаживался выпуск гидрофицированных станков шлифовальных, протяжных, строгальных, долбёжных, токарных, агрегатных, сверлильных, фрезерных, копировальных и других, в т.ч. автоматов и полуавтоматов. Примерно 25% гидрооборудования устанавливается в сборочных агрегатах, манипуляторах и промышленных роботах, в транспортирующих и управляющих системах станков. Однако в области регулируемых приводов подач станков с ЧПУ гидроприводы оказались вытесненными электроприводами, и в частности, тиристорными приводами постоянного тока, несмотря на то, что энергетические и динамические характеристики последних хуже, чем современных электрогидравлических приводов. Из-за имеющихся недостатков гидроприводов (утечек, шума, возможности засорения) многие потребители предпочитают использовать электричество в качестве единственного вида энергии для управления и привода. Фирмы, выпускающие гидрооборудование, постоянно проводят широкие теоретические исследования и осуществляют конструкторские разработки с целью повышения эффективности работы гидроприводов. 1 ОБЩИЕ СВЕДЕНИЯ О ГИДРОПРИВОДАХ 1.1 Достоинства и недостатки гидроприводов К существенным преимуществам гидравлических приводов перед другими, в том числе и электрическими, следует отнести: - возможность бесступенчатого регулирования скорости в широких пределах; - лёгкость управления распределением мощности; - предохранение системы от перегрузки за счет ограничения давления; - способность длительное время развивать большие статические усилия, доходящие до нескольких сотен тысяч кН; - хорошая смазываемость и отсутствие коррозии трущихся поверхностей аппаратов и агрегатов, так как в большинстве систем гидроавтоматики в качестве рабочей жидкости применяются минеральные масла, обильно омывающие эти поверхности; - малые габариты гидравлических двигателей (гидроцилиндров и гидромоторов). Так, габариты современного гидромотора составляют 12-20 % габаритов электродвигателей той же мощности; - высокое быстродействие гидравлических механизмов. К примеру, гидромоторы обладают значительно меньшим моментом инерции, чем электродвигатели. Благодаря этому возможен разгон и реверс за очень короткий период (время разгона 0,1 секунды; время реверса 0,2 секунды). Быстродействие гидравлических механизмов для возвратно-поступательного движения примерно в 10 раз выше, чем электрических; - конструктивная легкость получения больших усилий при возвратно-поступательном движении. Следует отметить, что получение значительных усилий с помощью только электрических исполнительных устройств практически невозможно для возвратно-поступательного движения. Для этой цели к электродвигателям подключаются преобразователи вращательного движения в прямолинейное. Нередко решение подобной задачи требует создания сложной кинематической цепи, состоящей из редуктора или коробки скоростей и реечной или винтовой передачи; - высокие моменты и малые частоты вращения гидромоторов позволяют соединять их непосредственно с рабочими органами машины, что способствует уменьшению ее веса и улучшает другие технические характеристики; - относительно высокая надежность и долговечность гидравлического оборудования. Это подтверждается широким применением гидропривода в металлообрабатывающих станках, в грузоподъемных устройствах, транспортном машиностроении и авиации, где надежности уделяется особое внимание. В качестве примера, который наглядно показывает надёжность гидрооборудования, могут послужить наблюдения за работой и хронометраж простоев двух автоматических линий: первой – для обработки валов роторов и второй – для обработки венцов шестерен. Исследования, проведенные сотрудниками ЭНИМС в 1962-1963 годах, показали, что простои по вине гидрооборудования для первой линии не превышали 1,12 %, а для второй – 0,42 %. Простои линий из-за неисправности электрооборудования были значительно выше и составляли соответственно 14,73 и 35,6 % от всех потерь. Основные недостатки гидроприводов следующие: - утечки рабочей жидкости (объёмные потери), снижающие КПД и ухудшающие характеристики работы гидросистем. Значительные утечки жидкости при работе машины под нагрузкой являются причиной неравномерного движения рабочих органов; - потери на трение жидкости в трубопроводах и аппаратуре, в местах изменения скорости или направления течения жидкости (гидравлические потери). Эти потери резко возрастают при увеличении скорости течения, что заставляет ограничивать частоты гидронасосов и гиромоторов в станках (до 3500 мин–1); - механические потери от трения частей; - нестабильность работы гидросистемы из-за изменения вязкости рабочей жидкости при изменении ее температуры. 1.2 Давление в жидкости Жидкость в гидравлике рассматривают как непрерывную среду, заполняющую пространство без пустот и промежутков. Вследствие текучести в жидкости действуют силы не сосредоточенные, а непрерывно распределённые по объёму (массе) или поверхности. На объёмы жидкости действуют: сила тяжести от массы верхних слоёв жидкости, сила инерции переносного движения (в случае перемещения трубопровода или иной ёмкости в пространстве с тем или иным ускорением), поверхностные силы. Последние обусловлены непосредственным воздействием соседних объёмов жидкости на данный объём или же воздействием других тел (твёрдых, газообразных), соприкасающихся с данной жидкостью. Как следует из третьего закона Ньютона, с такими же силами, но в противоположном направлении на жидкость действуют соседние с нею тела. Таким образом, на жидкость могут действовать силы, распределённые по её массе или объёму, называемые массовыми, и по поверхности, называемые поверхностными. К первым относятся силы тяжести и инерции, ко вторым – силы давления и трения.

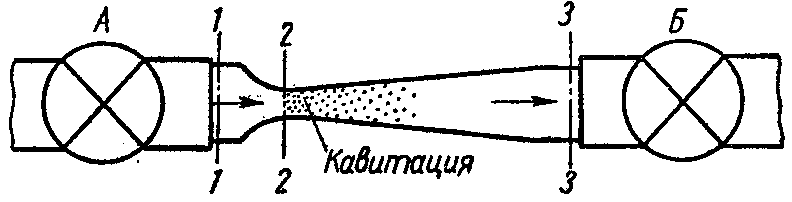

Если рабс < ра , то имеет место вакуум, величина которого рвак = ра – рабс Единица давления в системе СИ – паскаль, Па; 1Па = 1 Н/м2 = 10–3 кПа = 10–6 МПа. Для справки: Нормальное атмосферное давление равно 760 мм ртутного столба (рт. ст) = 10,3 м водяного столба (вод. ст)= 101325 Па. Устаревшие единицы давления: - система МКГСС (метр, кг-сила, секунда): 1 ат (атмосфера или техническая атмосфера) = 1 кгс/см2; - внесистемная: 1 бар (= 1,02 ат). Соотношения единиц: 1 Па = 1,0210–5 кгс/см2 = 10–5 бар = 0,0075 мм рт. ст; 1 МПа = 10,2 ат = 10 бар = 7502,4 мм рт. ст = 103 м вод. ст; 1 кгс/см2 = 0,98 бар = 0,98 105 Па = 0,098 МПа = 735,66 мм рт. ст. 1.3 Характеристики жидкостей. Рабочие жидкости гидроприводов станков В процессе работы гидросистем рабочие жидкости подвергаются воздействию изменяющихся в широком диапазоне давлений, температур, скоростей. В качестве рабочих жидкостей гидроприводов станков, роботов и иных машин часто принимают минеральные масла. Основные характеристики рабочих жидкостей следующие. Плотность Для воды при температуре 4С В производственных условиях плотность определяют с помощью прибора, называемого дансиметром, который представляет собой колбу, загруженную медным грузом. Верхняя запаянная часть колбы – трубка – имеет малый диаметр и отградуирована в единицах плотности. Чем глубже погружается колба, тем меньше плотность жидкости. Деление на трубке, которое совмещается со свободной поверхностью жидкости, показывает её плотность. Удельный вес Для пресной воды Поскольку G = m·g, где g = 9,81 м/с2 – ускорение свободного падения, то Плотность и удельный вес уменьшаются при возрастании температуры, т.к. увеличивается объём жидкости, и увеличиваются при возрастании давления, т.к. жидкость сжимается. Однако их изменения незначительны при имеющих место в станках диапазонах изменения температур и давлений. Сжимаемость жидкости – это её свойство изменять свой объём под действием давления. Сжимаемость жидкостей характеризуется коэффициентом объёмного сжатия βр, под которым понимают относительное изменение объёма жидкости, приходящееся на единицу изменения давления: где Vо – объём жидкости при начальном давлении pо (до сжатия), V – объём жидкости при конечном давлении p (после сжатия), V = Vо – V – уменьшение объёма жидкости Vо при увеличении давления на p = p – pо, МПа. Для минерального масла при атмосферном давлении р(5,9-7,15)10–4 МПа–1. Сжимаемость масла снижает быстродействие системы. Например, для гидросистемы, питаемой насосом с постоянной минутной подачей масла Q (л/мин), время t (с) для создания необходимого давления р (МПа) с учётом сжимаемости масла может быть определено по формуле где V – объём жидкости в напорной линии и в рабочей полости гидродвигателя, м3. Величину, обратную коэффициенту объёмного сжатия βр , называют модулем объёмной упругости Е: Под упругостью понимают способность жидкости принимать свой прежний объём после снятия внешней нагрузки. Модуль упругости повышается с увеличением действующего давления и понижается с увеличением температуры жидкости. Для воды Евод 2103 МПа, для минерального масла при атмосферном давлении Е = (1,4-1,7)103 МПа, для стали Ест 2105 МПа. Как видно, сжимаемость масла более чем в 100 раз превышает сжимаемость стали. Однако, учитывая, что модуль упругости жидкостей весьма высок, а его изменения невелики, часто в технических расчётах сжимаемостью жидкостей пренебрегают, т.е. считают их несжимаемыми. Модуль упругости может существенно уменьшаться при наличии в масле нерастворённого воздуха в виде пузырьков. Обычно в масле работающего гидропривода содержится до 6 % нерастворённого воздуха; после отстаивания в течение суток содержание воздуха уменьшается до 0,01-0,02 %. В зависимости от устройства гидропривода и условий его эксплуатации количество нерастворённого воздуха в масле может повыситься до 15-18 %. Модуль упругости газожидкостной смеси: где Vж, Vг – объёмы соответственно жидкостной и газовой фаз при атмосферном давлении ра, р – давление в гидросистеме. Наибольшее влияние на изменение сжимаемости газожидкостной смеси оказывает повышение давления до 3,5-5 МПа. В масле обычно содержится определённое количество растворённого воздуха (пропорциональное величине давления), который практически не влияет на физико-химические свойства масла, однако способствует возникновению кавитации – состояния движущейся жидкости, при котором в результате местного снижения давления (во всасывающих линиях насосов, в местных сопротивлениях с высокими скоростями потока и т.п.) выделяются ("вскипают") парогазовые пузырьки – каверны. Разрушение пузырьков с большой скоростью создаёт местные гидравлические удары, инициируют шум, вибрацию и эрозионное разрушение расположенных рядом деталей. Наглядно это явление можно продемонстрировать на простом устройстве (рис. А2). Вода или иная жидкость под давлением подводится к регулировочному крану (вентилю) А и далее протекает через прозрачную трубку Вентури, которая сначала плавно сужает поток, затем ещё более плавно расширяет и через кран Б выводит в атмосферу.

При некотором значении этого давления, которое можно считать равным давлению насыщенных паров, в узком месте трубки появляется отчетливо видимая зона кавитации, представляющая собой область местного кипения жидкости и последующей конденсации паров. Размеры зоны кавитации возрастают по мере дальнейшего открытия крана, т.е. при увеличении давления в сечении 1-1, а, следовательно, и расхода. Однако как бы при этом ни возрастал расход, давление в узком сечении 2-2 сохраняется строго постоянным потому, что является постоянным давление насыщенных паров. Кавитация сопровождается характерным шумом, а при длительном её воздействии – также эрозионным разрушением металлических стенок. Последнее объясняется тем, что конденсация пузырьков пара (и сжатие пузырьков газа) происходит со значительной скоростью, частицы жидкости, заполняющие полость конденсирующегося пузырька, устремляются к его центру и в момент завершения конденсации (схлопывания пузырька) вызывают местные удары, т.е. значительное повышение давления в отдельных точках. Материал при кавитации разрушается не там, где выделяются пузырьки, а там, где они конденсируются. При возникновении кавитации значительно увеличивается сопротивление трубопроводов и, следовательно, уменьшается их пропускная способность, потому что каверны уменьшают живые сечения потоков, скорость в которых резко возрастает. Кавитация в обычных случаях является нежелательным явлением, и её не следует допускать в трубопроводах и других элементах гидросистем. Она может возникать во всех местных гидравлических сопротивлениях, где поток претерпевает местное сужение с последующим расширением, например в кранах, вентилях, задвижках, диафрагмах и др. Температурное расширение жидкости характеризуется температурным коэффициентом объёмного расширения где Vо – объём жидкости при начальной температуре То (до нагрева), V – объём жидкости после нагрева до температуры Т. Для минерального масла можно принимать t = 710-4 град–1, хотя значение коэффициента объёмного расширения меняется в зависимости от удельного веса жидкости. С изменением температуры изменяются удельный вес и плотность жидкости: где γ и ρ, γt и ρt – удельный вес и плотность жидкости, соответственно, при температуре То и Т=То+ΔТ В замкнутом контуре гидросистемы нагрев жидкости может вызвать значительное увеличение давления. Повышение давления в замкнутом объёме, например, резервуара можно определить по формуле: где βto – коэффициент температурного объёмного расширения материала, из которого изготовлен резервуар; для стали его можно принять 3,610–5, для бронзы – 710–5 град–1; K≥1 – коэффициент, характеризующий объёмную упругость резервуара; для абсолютно жёсткой конструкции можно принимать K=1. Вязкость – это способность жидкости сопротивляться деформации сдвига (скольжению слоев). Чем больше вязкость жидкости, тем меньше её текучесть и наоборот. Впервые предположение о наличии сил внутреннего трения высказал И. Ньютон в 1686 г., а достоверность этой гипотезы экспериментально обосновал и подтвердил профессор Н.П. Петров в 1883 г. Согласно гипотезе И. Ньютона величина сил внутреннего трения между слоями не зависит от давления, а зависит от рода жидкости, площади соприкосновения слоёв и относительной скорости перемещения. Вязкость оценивают коэффициентом динамической (абсолютной) вязкости Единицы вязкости: |