Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

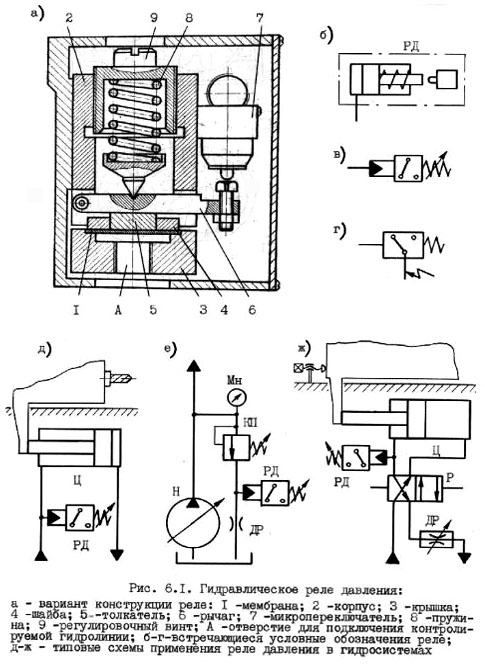

7 Вспомогательные элементы гидpопpиводов7.1 Аппараты и приборы для контроля давления К этой группе относятся реле давления и манометры. 7.1.1 Реле давления предназначены для осуществления автоматических переключений по давлению или для контроля определенного уровня давления масла.

Когда рабочий орган останавливается, прижимаясь к упору, поток масла через ДР прекращается, давление в штоковой полости цилиндра падает и РД выдает сигнал на переключение распределителя Р. 7.1.2 Манометры служат для визуального контроля давления. Чтобы манометр из-за колебаний давления не был выведен из строя, следует между ним и гидролинией устанавливать демпфер и специальный переключатель (см., например, рис. 6.6). Применение многопозиционного переключателя позволяет с помощью одного манометра контролировать давление в нескольких линиях гидросистемы. 7.2 Уплотнения Уплотнения, применяемые в станочных гидроприводах, должны удовлетворять следующим требованиям: - обеспечивать хорошую герметичность, - быть надежными и долговечными в эксплуатации, - создавать минимальный уровень трения, - быть удобными для монтажа и демонтажа, - иметь небольшие габаритные размеры, низкую стоимость и т.д. Различают уплотнения, предназначенные для герметизации неподвижных и подвижных соединений, а также деталей, совершающих возвратно-поступательное и вращательное движение. Для уплотнения неподвижных соединений применяются резиновые кольца круглого сечения (рис. 6.2,е; см. также на рис. 2.6 поз. 6; на рис. 4.3,а - уплотнение детали 4 и др.) и прокладки из различных материалов (прессшпана, меди, резины, полимерных и других материалов). Для уплотнения валов и осей часто применяют манжеты резиновые армированные. Для подвижных соединений возвратно-поступательного движения применяются следующие уплотнения: а) кольца поршневые чугунные (рис. 6.2,а). Они могут работать при высоких давлениях (р50 МПа) и скоростях (v7,5 м/с), отличаются большой долговечностью (8-10 лет), имеют весьма низкий уровень трения. Силу трения (Н) в уплотнениях можно определить по формуле: S = D b (p + n pк), где D – диаметр поршня, мм; b - ширина кольца, мм; = 0,07-0,15 – коэффициент трения кольца (увеличивается при уменьшении скорости движения); n – количество колец (при р=6,3 МПа и D=40-500 мм n=2-3); pк – контактное давление кольца, МПа:

б) уплотнения шевронные резинотканевые (рис. 6.2,б, см. также на рис. 2.6 поз. 10). Используются при давлениях р63 МПа, скоростях v3 м/с и температурах от -50 до +100С. Число манжет: 3 при р6,3 МПа, 4 при р10 МПа и т.д. Манжеты устанавливаются между опорным и нажимным кольцами.

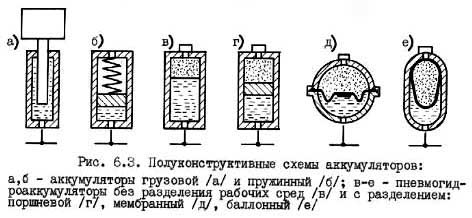

г) кольца резиновые уплотнительные круглого сечения (рис. 6.2,г,д). Эти уплотнения предельно просты и компактны, отличаются удобством монтажа и достаточно хорошей уплотняющей способностью. Используются при р32 МПа (в неподвижных соединениях - р50 МПа), v0,5 м/с и температурах от -60 до +200С. Сила трения (Н): S = D q, где D - диаметр уплотняемой поверхности, мм; q - удельная сила трения, q0,1-3 Н/мм при р=5-25 МПа и d2=1,4-8,5 мм (d2- диаметр сечения кольца). Срок службы уплотнений зависит от температуры и качества материала. Например, гарантийный срок эксплуатации уплотнительных колец составляет: для резины группы 2 при температуре: +25С - 6 лет, +50С - 3700 час., +70С - 720 час.; для резины группы 4 при температуре: +25С - 7 лет, +50С - 8500 час., +70С - 1800 час. 7.3 Аккумуляторы Аккумулятор – это ёмкость, предназначенная для аккумулирования энергии масла, находящегося под давлением. Конструктивные схемы аккумуляторов даны на рис. 6.3.

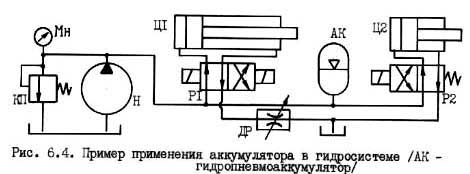

В грузовом аккумуляторе давление почти постоянно и не зависит от расположения плунжера. Однако применение грузовых аккумуляторов ограничивается из-за трудоемкости ремонтов и больших затрат, необходимых для страховки грузов при аварии. Давление в пружинном аккумуляторе изменяется пропорционально линейной характеристике. Пружинные аккумуляторы для больших расходов жидкости и давления свыше 2 МПа оказываются громоздкими. В пневмогидравлических аккумуляторах давление жидкости меняется по законам изменения давления в газах. Из-за сжимаемости газа пневмогидроаккумуляторы часто используются в качестве демпфирующих устройств. Работа пневмогидроаккумулятора, заряженного сжатым газом, более эффективна, поскольку, при том же рабочем объёме, выделяемое им в гидросистему количество масла существенно больше. Аккумуляторы чаще всего используются для накопления гидравлической энергии при медленных рабочих ходах узлов с тем, чтобы кратковременно получить достаточно большие потоки масла для обеспечения ускоренных холостых перемещений их. Такое решение позволяет существенно уменьшить подачу насоса, питающего гидросистему, и повысить её КПД. В зажимных механизмах применение аккумуляторов позволяет компенсировать утечки в гидросистеме и поддерживать в процессе обработки заданное давление зажима при выключенном или разгруженном насосе. Аккумуляторы могут использоваться для уменьшения пульсации давления или исключения пиков давления при переходных режимах.

Для питания Ц1, работающего, например, в течение 120 с, достаточно иметь подачу насоса 2,5 л/мин, а для Ц2 в течение 3 с требуется подача насоса 18 л/мин. Без использования аккумулятора необходимо установить насос Н с подачей 25 л/мин, причем практически в течение всего времени работы большая часть масла, подаваемого насосом, будет сливаться в бак через переливной клапан КП, не производя полезной работы, что приведет к интенсивному разогреву масла в гидроприводе. Применение аккумулятора АК позволяет использовать насос с подачей 5 л/мин. При работе Ц1 масло, подаваемое насосом, заполняет аккумулятор и в небольшом количестве сливается в бак через клапан КП. При переключении распределителя Р2 масло поступает в цилиндр Ц2 одновременно от насоса и аккумулятора, что обеспечивает высокое значение мгновенной подачи масла. 7.4 Фильтры Опыт эксплуатации станочных гидроприводов свидетельствует о том, что при соблюдении необходимых требований к чистоте гидросистемы удается повысить надежность гидрофицированных механизмов и уменьшить эксплуатационные расходы в среднем на 50 %. При обслуживании гидрофицированного оборудования необходимо строго придерживаться рекомендаций по выбору масел, соблюдать основные правила их хранения и транспортирования, тщательно удалять загрязнения, образующиеся при изготовлении, сборке или ремонте узлов гидропривода, поддерживать герметичность гидросистемы, соблюдать правила заполнения гидросистемы маслом, систематически проводить анализ уровня его загрязненности и основных физико-химических показателей, осуществлять своевременную замену масла и промывку гидросистемы. Эффективным средством поддержания чистоты гидросистем в процессе эксплуатации гидроприводов является очистка масла с помощью фильтров. Основную часть загрязнений рабочих жидкостей составляют кварц, полевые шпаты и окислы металлов. Размеры этих частиц колеблются в пределах от 10 до 100 мкм с преимущественным преобладанием частиц величиной 10-25 мкм. Увеличивать степень загрязнения рабочей жидкости могут: - механические частицы, оставшиеся после изготовления или ремонта гидромашин и аппаратуры (стружка, отделившиеся заусеницы); - механические частицы, оставшиеся после изготовления и сборки гидролиний (брызги металла при сварных работах, окалина); - продукты износа деталей гидромашин и аппаратуры гидропривода при его эксплуатации; - продукты старения и износа уплотнений; - продукты механического и химического разрушения (деструкции) жидкости; - воздушная пыль, проникающая в бак в результате всасывающего эффекта. Для обеспечения надёжной работы гидроприводов применение фильтров является обязательным. Фильтры гидросистем служат для выполнения следующих функций: - очистка жидкости при её заливке (заправочные фильтры); - очистка воздуха, соприкасающегося с жидкостью (воздушные фильтры гидробаков); - непрерывная очистка рабочей жидкости при работе гидросистем (рабочие фильтры, вмонтированные в линии гидросистем). Остановимся на последних, т.е. на фильтрах, применяемых для очистки масла при работе гидросистем. Фильтры могут осуществлять полнопоточную (рис. 6.5,а-в) или пропорциональную (рис. 6.5,г,д) фильтрацию масла и могут устанавливаться во всасывающей, напорной или сливной линиях гидросистемы (см. рис. 6.5,а-д). При этом следует учитывать, что фильтр может эффективно защищать только тот элемент гидросистемы, который установлен непосредственно после него, остальные элементы получают лишь частичную защиту.

Полную фильтрацию потока в гидросистеме можно производить, устанавливая фильтр на линии слива (см. рис. 6.5,в). Пропорциональную или частичную фильтрацию потока в разомкнутой гидросистеме можно производить, устанавливая фильтр на дополнительной линии слива (см. рис. 6.5,г,д), а в замкнутой (см. рис. 5.1,б) – устанавливая его на линии нагнетания 4 вспомогательного насоса Н2. При этом очищается только часть потока, но фильтры имеют малые размеры и массу. Поэтому способ фильтрации части потока является достаточно распространённым. Реальные схемы фильтрации современных технологических машин и станочного оборудования представляют собой различные сочетания фильтров, устанавливаемых в разных линиях гидросистемы (например, см. рис. 6.5,е,ж; рис. 6.6; рис. 7.3). Фильтрующие элементы изготовляют из металлических сеток, металлокерамики, войлока, картона. Для задержания ферромагнитных частиц могут применяться самостоятельные магнитные фильтры или комбинированные с обычными. Современные фильтры, как правило, оснащаются перепускными клапанами, пропускающими масло в обход засоренного фильтроэлемента. Наличие перепускного клапана позволяет защитить фильтроэлемент от разрушения, однако часто приводит к заблуждению - уверенности в чистоте гидросистемы в то время, как фильтр практически не работает. В этой связи фильтры оснащаются также средствами для визуальной или электрической индикации засоренности. Различают абсолютную и номинальную тонкости фильтрации. Первая характеризует минимальный размер загрязняющих частиц, полностью задерживаемых фильтром, последняя - размер частиц, задерживаемых на 95-98 %. Тонкость фильтрации определяется сроком службы и назначением гидропривода. Так, для гидропередач с ограниченным сроком службы может допускаться размер загрязняющих частиц до 25 мкм, для обычных систем с повышенным сроком службы – до 10-15 мкм, для следящих систем с высоким сроком службы – до 5 мкм, для гидросистем прецизионного оборудования тонкость фильтрации должна составлять 1-3 мкм. 7.5 гидробаки В гидробаках находится запас рабочей жидкости, который необходим для улучшения теплоотвода, для предотвращения эмульсирования жидкости, а также для очистки её от мелких взвесей. Гидробак обычно сваривается из листовой стали, внутри него может делаться несквозная перегородка, разделяющая бак на два неравных отсека. Высоту перегородки принимают равной (2/3)h, где h – глубина заполнения бака жидкостью. В больший отсек сливается рабочая жидкость из системы; из меньшего производится забор жидкости насосом. В большем отсеке происходит оседание крупных частиц, попадающих в систему из гидролиний, соединений и отдельных гидроагрегатов, а также освобождение жидкости от избыточного воздуха, поступающего в неё через неплотности соединений. В меньшем отсеке происходит оседание мелких взвесей, имеющихся в жидкости. Толщина стенок гидробака и перегородки принимается от 0,8 до 2 мм. При больших размерах гидробака рекомендуется на стенках и днищах выдавливать желобки жесткости. Для того, чтобы оседающие на дно бака взвеси не попадали во всасывающую гидролинию, отверстие всасывающего патрубка находится выше дна гидробака на 50-60 мм. Отверстие сливного патрубка находится также на расстоянии 50-60 мм от дна гидробака. Это позволяет исключить насыщение рабочей жидкости воздухом при её поступлении в бак. Ёмкость гидробака выбирается в зависимости от давления в системе, объёмного кпд насоса и общего кпд всей системы, вида регулирования скорости рабочих органов, а также наличия в системе охлаждающих устройств, интенсивности работы исполнительных органов, температуры окружающего воздуха. Воздушный объём над свободной поверхностью жидкости сообщается с окружающей средой через специальное отверстие (сапун), снабженное фильтром тонкой очистки для защиты внутреннего объёма бака от мелкодисперсного загрязнителя, содержащегося в атмосфере. Рабочая жидкость заливается через горловину, снабжённую сетчатым фильтром. С целью улучшения отстоя масла и отвода тепла минимальная ёмкость бака должна в 2-3 раза превышать минутную подачу насоса. Часто баки выполняют закрытыми и заполняют воздухом или другим газом под давлением. Применение закрытых баков улучшает работу всасывающих линий, насосы при работе лучше заполняются жидкостью. Расположение и конструкция бака должны обеспечивать простоту его заполнения и легкий контроль уровня жидкости. 7.6 Насосные установки

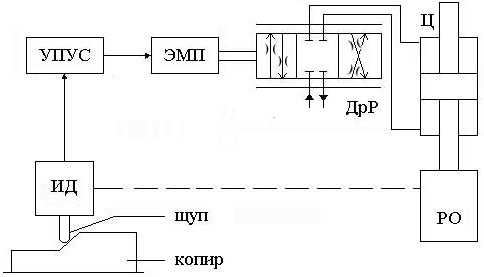

8 РасчЁт гидросистем Расчёт гидросистемы проводится обычно после разработки её принципиальной схемы и цикла работы. Исходными данными для расчёта являются величины технологических нагрузок и скорости перемещений приводимых гидродвигателями рабочих органов. Конечная цель расчёта – выбор насоса, обеспечивающего требуемую подачу масла под необходимым давлением. Для того, чтобы, например, цилиндр развивал скорость v и силу Р на штоке, в него должна обеспечиваться подача масла Q под давлением р: v = Q/F, Р = р·F. Если геометрические параметры цилиндров (F) или других двигателей из конструктивных или иных соображений регламентируются, то их выбирают, исходя из этих соображений, а затем по P и F находят р, а по v и F – Q. Чаще задаются давлением, затем по р и P находят F, а по v и F – Q. Обычно в станочных гидроприводах принимают рабочее давление в пределах 2-6,5 МПа. При этом для автоматизации медленно протекающих процессов выбирают меньшие давления, а для быстро протекающих – большие. При необходимости удовлетворения требований в части компактности систем, а также для мощных станков могут приниматься более высокие давления. Противодавление принимают равным 0 либо 0,3-0,5 МПа. Для реализации разработанной схемы выбирают марку масла, гидроаппараты конкретных типов, сечения трубопроводов и т.д. Определяют утечки в аппаратах, потери давления в аппаратах и линиях и, с учетом этого, потребные подачу и давление масла, по которым выбирают конкретный тип насоса или насосную установку. 9 Гидpавлические следящие системы9.1 Привод с четырёхщелевым дpосселиpующим pаспpеделителем В варианте привода по рис. 8.1 имеется: Н – нерегулируемый насос; К – переливной клапан; давление в гидросистеме устанавливается с помощью этого клапана и контролируется манометром МН; Р – четырёхщелевой дросселирующий распределитель (распределитель с т.н. следящим или управляющим золотником). Нижняя часть золотника представляет собой щуп, ролик которого контактирует с копиром; Ц – цилиндр перемещения каретки В с фрезой и корпуса дросселирующего распределителя. Цилиндр закреплен на неподвижной стойке А станка, а его шток соединен с фрезерной кареткой В, находящейся на вертикальных направляющих стойки и несущий фрезу. Каретка должна быть уравновешена (например, грузом).

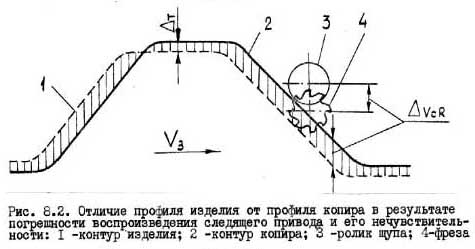

Перед началом работы, при установке заготовки каретка находится в крайнем верхнем положении, а золотник в крайнем нижнем. При этом щели h2h3 и h4h1 в которых установлена каретка В, несущая корпус дросселирующего распределителя и режущий инструмент (фрезу). Шток поршня цилиндра Ц соединен с кареткой В. В нижней части золотника имеется щуп с роликом, контактирующий с копиром. При установке заготовки фрезерная каретка находится в верхнем положении. Следящий золотник под действием пружины Г занимает нижнее положение. При этом положении золотника h2h3 и h4h1. При включении подачи масла поток, поступающий в нижнюю полость дросселирующего распределителя, и поток, выпускаемый из верхней, дросселируются больше (больше перепад давления), чем поток масла, поступающий в верхнюю полость распределителя, и поток, выпускаемый из нижней. Таким образом, в нижней полости распределителя, линии 3 и нижней полости гидроцилиндра устанавливается низкое давление, а в верхней полости цилиндра – высокое. Вследствие этого поршень с кареткой В перемещается вниз. Когда щуп остановится на копире, каретка будет ещё некоторое время двигаться. При этом щели h1 и h3 будут уменьшаться, а щели h2 и h4 – увеличиваться. В момент, когда проходные сечения всех щелей сравняются настолько, что разность давлений в полостях гидроцилиндра окажется незначительной, перемещение каретки вниз прекратится. Столу Е сообщается движение с постоянной скоростью v3 (v3 – т.н. задающая скорость) и копир, при повышающемся профиле, будет перемещать щуп и золотник вверх, при понижающемся – вниз. Проходные сечения одной пары щелей будут увеличиваться, другой – уменьшаться. В результате начнется перемещение со скоростью vc (т.н. скоростью слежения или следящей подачей), зависящей от v3 и угла профиля копира, фрезерной каретки и корпуса дросселирующего распределителя. При этом проходные сечения щелей h2 и h4 увеличиваются, а щелей h1 и h3 уменьшаются. Давление в нижней полости гидроцилиндре растёт, а в верхней – падает. Когда разность давлений окажется достаточной для преодоления силы сопротивления, каретка начнет также смещаться вверх. Это движение, совершаемое по команде управляющего золотника, немедленно передается распределителю с помощью обратной связи, осуществленной в данном случае закреплением его корпуса непосредственно на каретке. Обратная связь ослабляет командный сигнал золотника, снижая его до нуля при среднем положении. Если перемещение щупа под действием копира прекращается, то проходные сечения щелей выравниваются, разность давлений в полостях цилиндра уменьшается и перемещение каретки прекращается. Обратная связь в следящей системе обеспечивается соединением корпуса дросселирующего распределителя с фрезерной кареткой. Действие этой связи сводится к тому, что движение звена управления в сторону открытия проходных щелей распределителя вызывает движение звена, направленное на их закрытие. Таким образом, обратная связь восстанавливает равновесие в системе после исполнения управляющего сигнала. Непрерывное протекание процессов рассогласования и восстановления обуславливает слежение исполнительного органа за перемещением звена управления. При понижении профиля копира щуп и золотник под действием пружины Г будут перемещаться от среднего положения вниз; проходные сечения h1 и h3 увеличиваются, а щелей h2 и h4 уменьшаются. Давление в верхней полости гидроцилиндра увеличивается, а в нижней - уменьшается. В момент достижения необходимой силы, действующей сверху, каретка начнет перемещаться вниз, осуществляя слежение. Таким образом, совокупность продольной скорости v3 копира и заготовки и вертикальной скорости vc (скорость слежения) щупа и режущего инструмента обеспечивает воспроизведение профиля копира на заготовке. При этом ролик щупа, обкатывая контур копира, находится с ним в постоянном контакте. Для ручного управления отводом вверх каретки с фрезой и щупом служит рукоятка Ж. Такой привод широко применяется в копировальных станках, так как обеспечивает достаточно высокую точность копирования и обладает высокой чувствительностью. В приводе могут использоваться цилиндры с двухсторонним и односторонним штоками и гидромотора. В следящих приводах кроме четырехщелевых распределителей могут приниматься двух- и однощелевые распределители. 9.2 Погpешность воспpоизведения, нечувствительность и устойчивость следящей системы Скорость слежения vс прямо зависит от величины vз и угла подъема профиля копира. В приводе по рис. 8.1 vз= const и vc возрастает с увеличением . Чем выше vc, тем больше должна быть подача масла в цилиндр и из него, а значит и величина смещения золотника от нейтрального положения. Расстояние, на которое должен смещаться золотник от нейтрального положения, для того чтобы обеспечились необходимая разность давлений в полостях цилиндра и необходимая скорость его перемещения, определяет собой погрешность воспроизведения (копирования), так как в процессе обработки на такое же расстояние смещаются друг относительно друга щуп и режущий инструмент. Это обуславливает отличие профиля обработанной поверхности от контура копира. Таким образом, чем больше скорость слежения vc, а также нагрузка R на гидродвигателе, тем больше погрешность воспроизведения. На качество копируемой поверхности, кроме того, влияет сила трения в рабочем органе, которая изменяется в зависимости от величины и знака скорости слежения и обуславливает образование зоны нечувствительности следящего привода. На рис. 8.2 показано отличие профиля изделия 1 от профиля копира 2, зависящее от погрешности воспроизведения следящего привода и его нечувствительности.

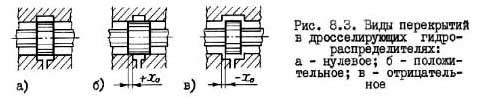

бы сдвинутым относительно профиля копира в направлении, обратном направлению скорости задания vз. Инерция и упругость масла, а так же запаздывание при прохождении сигнала управления обуславливает возможность возникновения колебаний в системе. При увеличении амплитуды колебаний система может стать неустойчивой. Амплитуда этих колебаний может уменьшаться или увеличиваться. Если, например, трение в направляющих рабочих органов будет значительным, колебания будут затухающими, а системе устойчивой. Но если энергия, поступающая по цепи обратной связи, окажется достаточной для преодоления сил трения с некоторым запасом, амплитуда колебаний будет нарастать, объект управления (рабочий орган) будет раскачиваться все сильнее, и система будет неустойчивой. Под устойчивостью следящей системы управления понимается ее способность возвращаться к установившемуся состоянию после прекращения воздействий, которые вывели систему из этого состояния. Устойчивость определяет работоспособность системы. На динамическую точность и производительность станка влияет быстродействие следящей системы, которая характеризуется временем переходного процесса. Правильный выбор следящего привода заключается в том, чтобы при заданных режимах работы стенка ограничить погрешность воспроизведения и нечувствительность привода требуемыми пределами. Чувствительность и погрешность копирования также зависят от соотношения осевых размеров поясков золотника и кольцевых канавок его корпуса. По этому признаку различают дросселирующие распределители с положительным, отрицательным и нулевым перекрытием (рис. 8.3). Распределители с положительным перекрытием (см. рис. 8.3,б) имеют повышенную зону нечувствительности, так как смещение золотника от среднего положения на величину хo не вызовет соответствующего движения инструмента, в результате чего значительно увеличится погрешность копирования. Распределители с отрицательным перекрытием (см. рис. 8.3,в) лишены этого недостатка, однако их применение сопровождается значительным перепусканием масла из напорной линии системы в сливную, что может привести к падению давления и большим потерям мощности в то время, когда золотник находится вблизи от своего среднего положения.

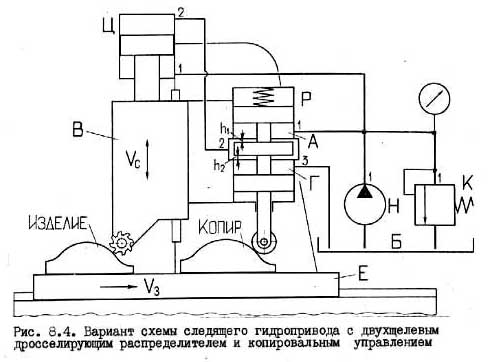

9.3 Привод с двухщелевым дросселирующим распределителем (рис. 8.4) Масло от насоса Н подается по линии 1 в штоковую полость цилиндра Ц, а через полость А, щель h1 дросселирующего распределителя Р и далее по линии 2 – в поршневую полость цилиндра. Цилиндр, таким образом, оказывается включенным по дифференциальной схеме. Через щель h2 распределителя поршневая полость цилиндра соединяется со сливной линией 3. Давление масла в штоковой полости цилиндра постоянно, а значит, постоянна и сила, действующая на поршень снизу. При перемещении управляющего золотника изменяются размеры щелей h1 и h2, давление масла в поршневой полости цилиндра и сила, действующая на поршень сверху, изменяются. Нарушение равновесия сил на поршне обуславливает перемещение его каретки В с инструментом и корпуса дросселирующего распределителя в направлении, соответствующем знаку разности сил. Достоинством привода является относительная простота изготовления золотника и корпуса распределителя, недостатком, по сравнению с предыдущим приводом, – меньшие возможности варьирования схемы и меньшая развиваемая сила при равных диаметрах цилиндров.

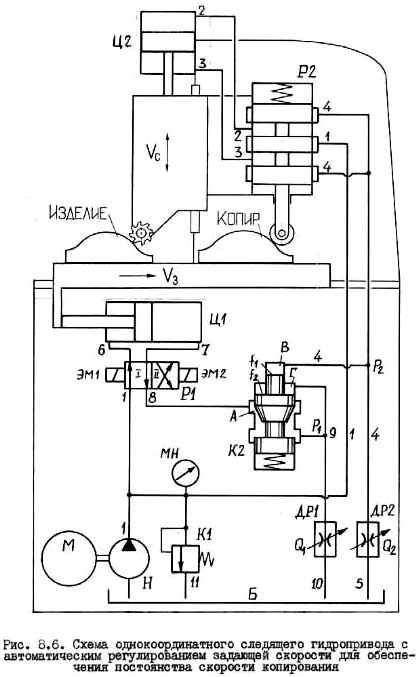

9.4 Привод с однощелевым дросселирующим распределителем (рис. 8.5) Масло от насоса Н по линии 1 подается в штоковую полость цилиндра Ц дифференциального действия, из которой через встроенный в поршень дроссель ДР проходит в поршневую полость. Из поршневой полости масло идет по линии 2, через щель h дросселирующего распределителя Р в сливную линию 3. Давление в штоковой полости и сила, действующая на поршень снизу, постоянны. Давление в поршневой полости цилиндра, а значит и сила, действующая сверху, зависят от величины щели h. При нарушении равновесия сил на поршне он будет перемешаться в направлении, определяемом знаком разности сил. В таком приводе конструкция распределителя максимально упрощена, но привод уступает другим следящим приводам по точности копирования, а также по скорости слежения, величина которой ограничена из-за небольшой пропускной способности дросселя цилиндра. 9.5 Следящие приводы с постоянной скоpостью копиpования Особенностью приводов с постоянной задающей скоpостью vз=сonst (см. рис. 8.1, 8.4, 8.5) является зависимость величины скорости копирования vк, (или иначе – контурной подачи) от крутизны профиля копира : Поэтому следящие приводы с vз = сonst целесообразно применять при   Рис. А10 vз Рис. А11Рассмотрим вариант такого привода со специальным регулятором (рис. 8.6).

9.6 Многокаскадные гидроусилители

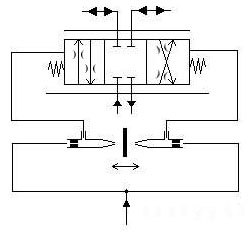

С целью уменьшения мощности входного сигнала применяют системы с двух-, трех- и более каскадным усилением. Существует достаточное количество различных конструктивных вариантов многокаскадных усилителей. К примеру, от копира через щуп приводится следящий золотник малого диаметра, корпус которого является следящим золотником большого диаметра. В первом каскаде усиления могут применяться устройства типа сопло-заслонка (рис. А12), устройства со струйной трубкой и другие. 9.7 Электрогидравлические следящие и шаговые приводы Гидравлические следящие приводы часто применяются в копировальных станках и в станках с ЧПУ. В копировальных станках возможно использование электрогидравлического следящего привода (ЭГСП), а в станках с ЧПУ – ЭГСП и электрогидравлического шагового привода (ЭГШП).

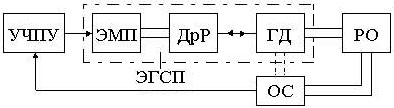

9.7.2 При использовании ЭГСП в станках с ЧПУ работа привода определяется числовой программой, а не профилем копира. Структура ЭГСП подачи РО станка с ЧПУ можно представить следующей схемой.

гидроцилиндр, гидромотор, поворотный гидродвигатель, РО – рабочий орган, ОС – устройство обратной связи. В ЭГСП обратная связь по положению РО или ГД осуществляется электромеханическим измерительным устройством. 11.7.3 Используемые в станках с ЧПУ ЭГШП имеют следящую систему в гидроусилителе. Структурная схема ЭГШП будет следующей.

В рассматриваемом варианте привода с ЭГШП шаговый электродвигатель малой мощности поворачивает следящий золотник ДрР кранового типа, что обеспечивает подачу масла в ГМ и поворот его вала, связанного с корпусом ДрР, на угол, равный углу поворота вала ШД. Обратная связь, таким образом, обеспечивается связью ГМ с ДрР. В ЭГШП других исполнений используются дросселирующие распределители осевого типа, соединённые с ШД прецизионной винтовой передачей. 9.8. Гидроаппаратура с пропорциональным управлением. Гидроаппаратура с цифровым управлением 9.8.1 Аппараты с пропорциональным управлением используются для дистанционного управления параметрами гидроприводов и в качестве звеньев замкнутых систем автоматического регулирования. Пропорциональное управление применяется для распределителей, дросселей, регуляторов расхода и клапанов давления. Аппараты с пропорциональным управлением комплектуются специальными электромагнитами, обеспечивающими множество промежуточных положений. Пропорциональный электромагнит может воздействовать на запорно-регулирующий элемент аппарата непосредственно либо через блок управления, и тогда аппарат является двухступенчатым (или непрямого действия). Распределители с пропорциональным управлением могут иметь один или несколько каскадов усиления. Функционально они приближаются к дросселирующим распределителям, но по быстродействию, коэффициенту усиления, чувствительности и некоторым др. параметрам (линейность, гистерезис, дрейф нуля и пр.) им уступают. Однако они конструктивно проще, дешевле, менее чувствительны к засорению и широко унифицированы с обычными направляющими распределителями. 9.8.2 Для перемещения запорно-регулирующих элементов в клапанах и дросселях применяются также маломощные шаговые двигатели и винтовые передачи. Управление ими производится от силовых выходов программируемых контроллеров, применяемых на многих металлорежущих станках и автоматических линиях. Такие аппараты назвали аппаратами с цифровым управлением. Они уступают пропорциональным аппаратам в быстродействии, но более надёжны и стабильны в работе. |