Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

|

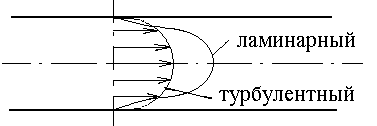

динамической – паскаль-секунда, Пас (система СИ) и пуаз, П (сист. СГС), 1 Пас = 1 Нс/м2 = 10 П = 10 динас/см2 (= 0,102 кгсс/м2 – сист. МКГСС); кинематической – квадратный метр на секунду, м2/с (системы СИ и МКГСС), стокс, Ст и сантистокс, сСт (сист. СГС), 1 Ст = 1 см2/с, 1 сСт = 1 мм2/с, 1 Ст = 100 сСт = 110–4 м2/с. Соотношение коэффициентов: Измерение вязкости производят вискозиметрами в градусах вязкости условной (ВУ) или в градусах Энглера (Е): Е = t / tвод , где t и tвод – соответственно время истечения 200 см3 испытуемой жидкости и дистиллированной воды через короткую трубку 2,8 мм при 20 С; tвод= 51,6 с. Для минерального масла С повышением температуры вязкость жидкостей значительно понижается, а с ростом давления – увеличивается. При выборе марки масла для гидропривода следует принимать к сведению, что с уменьшением вязкости возрастают утечки, ухудшаются условия смазки, а с увеличением вязкости – увеличивается гидравлическое сопротивление трубопроводов. Масло должно быть однородно по своему химическому составу, не должно содержать влаги, водорастворимых кислот и щелочей, которые вызывают коррозию и появление веществ, образующих пену. Пена – причина неравномерности движения силового органа. однородность масла контролируют по температуре вспышки: чем выше эта температура, тем масло однороднее. Температура вспышки – это минимальная температура, при которой над поверхностью жидкости образуется количество пара, достаточное для возникновения кратковременной вспышки (при поднесении пламени). Температура вспышки для масел станочных гидроприводов не должна быть ниже 150 С. Присутствие влаги в масле способствует образованию слизистых клейких веществ и окислению масла. При нагреве в масле образуются окислы и масло разлагается. Поэтому нагрев масла больше 60 С не должен допускаться. Содержание в масле влаги характеризуется температурой застывания: чем ниже эта температура, тем меньше влаги в масле. Температура застывания – это такая наиболее высокая температура, при которой поверхность уровня масла, залитого в стандартную пробирку, не перемещается в течение 1 минуты при наклоне пробирки на 45. Температура застывания масла не должна быть выше –10 С. Кислотность масла определяется т.н. кислотным числом, которое равно количеству миллиграммов едкого калия (КОН), необходимому для нейтрализации свободных кислот в 1 г масла. Масло считается нейтральным, если кислотное число меньше 0,01 мг. Масла должны обладать хорошей смазывающей способностью и не содержать механических примесей. Содержание механических примесей приводит к засорению системы и способствует повышенному износу деталей. Содержание механических примесей по весу не должно быть более 0,005 %. Примеры некоторых марок минеральных масел и их кинематическая вязкость масло индустриальное: И-5А (4-5 сСт), И-12А (10-14 сСт), (старое название – веретенное, например, И-12А – это веретенное 2 с вязкостью 1,86-2,26 Е), ИГП-18 (16,5-20,5 сСт), ИГП-30 (28-31 сСт), ИГП-38 (35-40 сСт), ИГП-49 (47-51сСт), ИГП-100 (90-118 сСт), масло турбинное: ТП-22 (20-24 сСт), ТП-30 (28-32 сСт), ТП-46 (44-48 сСт) и т.д. Указанные масла не предназначены для использования в системах смазки. Если же в станке предусматривается использование масла гидросистемы и для смазывания направляющих, то следует использовать масла серии ИГНСп. Для улучшения эксплуатационных характеристик масел в них вводятся специальные присадки. К примеру, масла серии ИГП содержат антиокислительную, противоизносную, антикоррозионную и противопенную присадки. Срок службы масла – обычно от 6 месяцев до 2-3 лет. В приводах поступательного движения, работающих при давлениях до 3 МПа, обычно используют масла с вязкостью до 20-25 сСт. В приводах вращательного движения используют масла с вязкостью 20-50 сСт. Масла с большей вязкостью рекомендуется применять при более высоких давлениях с целью уменьшения объёмных потерь и поддержания нормальной вязкости при повышенных температурах. К примеру, при давлениях до 7 МПа рекомендуется применять масла с вязкостью 35-65 сСт, и т.д. Проектируя гидроприводы, следует учитывать, что при течении жидкости через узкие каналы и капиллярные щели возникает облитерация – сложное физико-химическое явление, при котором на стенках капиллярного канала образуются структуры твёрдого пограничного слоя, вызывающие "заращивание" щелей и в ряде случаев – заклинивание подвижных элементов аппаратов. Исключить облитерацию можно путём вибрации стенок щели. 1.4 Режимы течения жидкости в трубах Возможны два режима течения жидкостей в трубах: ламинарный и турбулентный. Ламинарным называют слоистое течение жидкости без перемешивания её частиц и без пульсаций скоростей и давлений. Частицы жидкости при таком режиме движутся параллельно стенкам трубопровода. Турбулентным называют течение, сопровождающееся интенсивным перемешиванием жидкости и пульсациями скоростей и давлений. Движение частиц жидкости при таком режиме приобретает беспорядочный характер. Режим течения данной жидкости в данной трубе изменяется при определенной скорости течения vкр, которую называют критической: где d – внутренний диаметр трубы, мм; Reкр – критическое число Рейнольдса; Для гладких металлических труб круглого сечения Rекр=2200-2300; для резиновых рукавов Reкр=1600. Чтобы определить режим течения жидкости в трубе, рассчитывают среднюю скорость движения жидкости v и число Рейнольдса Re. Так, для трубы круглого сечения: где Q – расход жидкости, л/мин; d, мм; При Re В гидросистемах станков, предназначенных для обеспечения малых скоростей движения рабочих органов, режим течения жидкостей в трубах преимущественно ламинарный. При больших скоростях движения масла (6-7 м/с) в трубопроводах возможен турбулентный режим.

Рекомендуется обеспечивать следующие скорости движения масла в трубопроводах гидросистем станков: - всасывающих – до 1,6 м/с, - напорных – до 2-5 м/с (при больших давлениях – до 10 м/с), - сливных – 2 м/с. 1.5 Гидравлические потери Разность давлений масла в двух сечениях одного и того же трубопровода при условии, что первое расположено выше по течению, а второе – ниже, определяется уравнением Бернулли: где h2 – h1 – разность высот центров тяжести сечений от произвольно выбранного горизонтального уровня; v1, v2 – cредние скорости масла в сечениях; g – ускорение силы тяжести; Уравнение Бернулли в полном виде используется для расчета всасывающих линий насосов; в остальных случаях первым слагаемым, как правило, пренебрегают и считают: Гидравлические потери обычно разделяют на местные потери и потери на трение по длине трубопровода (линейные). 1.5.1 Местные потери энергии обусловлены местными гидравлическими сопротивлениями, вызывающими деформацию потока. Местными сопротивлениями являются: сужения, расширения, закругления трубопроводов, фильтры, аппаратура управления и регулирования и пр. При протекании жидкости через местные сопротивления изменяется её скорость и обычно возникают крупные вихри. Потери давления от местных сопротивлений определяют по формуле Вейсбаха: где v – средняя по сечению скорость потока в трубе за местным сопротивлением, м/с; Каждое местное сопротивление характеризуется своим значением коэффициента Значения потоки складываются, расходятся; поток проходящий; при повороте трубопровода Значения При ламинарном режиме (Re<2200) потери давления зависят, в основном, от гидравлического трения в местных сопротивлениях, а значит, при их определении надо учитывать величину Re. Потери давления от местных сопротивлений при ламинарном режиме определяются по формуле: где Величины потерь давления в стандартных гидравлических устройствах для номинального расхода жидкости обычно приводятся в их технических характеристиках. 1.5.2 Потери на трение по длине - это потери энергии, которые возникают в прямых трубах постоянного сечения, т.е. при равномерном течении жидкости, и возрастают пропорционально длине трубы. Эти потери обусловлены внутренним трением в жидкости, а поэтому имеют место и в шероховатых, и в гладких трубах. Потери давления на трение в трубопроводе определяется по формуле Дарси: где l и d – длина и внутренний диаметр трубопровода, мм. Эта формула применима как при ламинарном, так и при турбулентном течении; различие заключается лишь в значениях коэффициента При ламинарном режиме (Re<2200) коэффициент трения является функцией основного критерия напорных потоков - числа Рейнольдса и рассчитывается по формуле: При турбулентном течении коэффициент трения является не только функцией числа Re, но зависит и от шероховатости внутренней поверхности трубы. Для гидравлически гладкой трубы, т.е. с такой шероховатостью, которая практически не влияет на ее сопротивление, коэффициент трения при турбулентном режиме можно определить по формуле П.К. Конакова: Трубу считают гидравлически гладкой, если (d/k)>(Re/20), где k – эквивалентная шероховатость, мм. Например, для новых бесшовных стальных труб k≈0,03 мм, а после нескольких лет эксплуатации k≈0,2 мм, для новых цельнотянутых труб из цветных металлов k≈0,005 мм. Такие трубы часто используются в гидросистемах металлорежущих станков. Коэффициент трения при турбулентном режиме можно определить по формуле Альтшуля, являющейся универсальной (т.е. применимой в любых случаях): 1.6 Расход жидкости через отверстия 1.6.1 Расход масла через отверстие или щель любой формы малой длины вычисляется по формуле: где f – площадь отверстия, мм2; g = 9,81 м/с2; Коэффициент расхода есть отношение действительного расхода к тому расходу, который имел бы место при отсутствии сжатия струи и сопротивления. Вследствие влияния этих двух факторов коэффициент расхода всегда меньше единицы. Для масел, применяемых в станочных гидроприводах, расход через отверстие в тонкой стенке (диафрагме) можно принять равным: 1.6.2 Расход масла через капилляры – длинные каналы малого диаметра (l / d >20) – при ламинарном потоке где d – диаметр канала, мм; l – длина канала, мм. |