Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

|

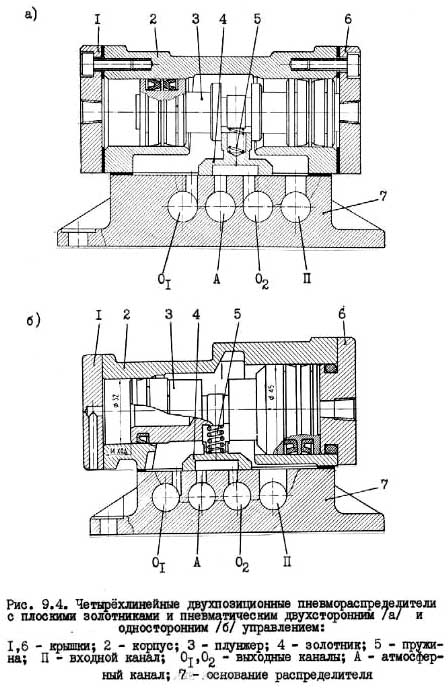

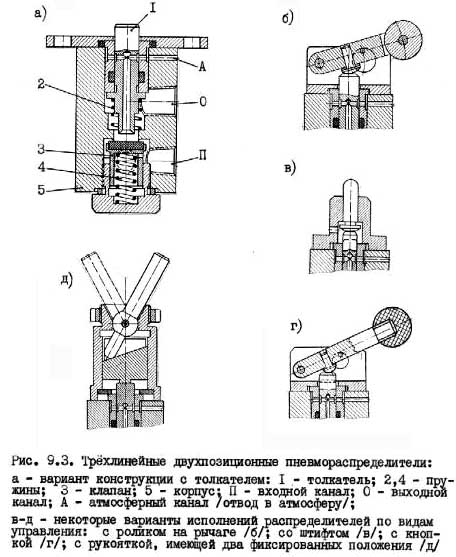

11.5.1 Пневмораспределители На рис. 9.4 показаны четырехлинейные распределители с плоскими золотниками и пневматическим управлением. Распределители являются двухпозиционными. Распределитель с двухсторонним управлением (рис. 9.4,а) "запоминает" управляющий сигнал, т.е. после переключения распределителя золотник будет находиться в этом положении вне зависимости от того, продолжает или нет подаваться соответствующий управляющий сигнал. В распределителе с односторонним пневмоуправлением (рис. 9.4,б) золотник будет находиться в левом положении только при наличии на управляющем входе (отверстие в крышке 6) давления. При снятии давления золотник возвращается вправо под действием "пневмопружины", т.е. разности сил от давления подводимого к распределителю воздуха, действующего на левый и правый бурты поршня (золотника) разного диаметра. На рис. 9.3 показаны трехлинейные двухпозиционные распределители с механическим управлением. В случае, когда механическое управляющее воздействие отсутствует, выходной канал (О) соединяется с атмосферой, а воздух из линии питания (П) никуда не проходит. Распределитель находится в первой позиции. Во второй позиции распределителя толкатель 1 максимально опущен вниз, при этом клапан 3 им отжат от своего седла и в результате выходной канал (О) соединен с линией питания (П) и не соединяется с выходом в атмосферу.

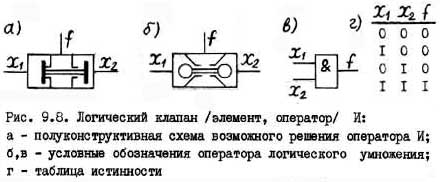

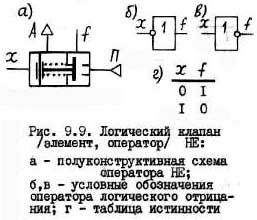

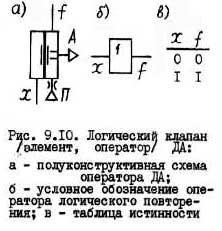

11.5.2 Логические пневмоклапаны Логические пневмоклапаны служат для осуществления логических функций. Логический клапан или оператор ИЛИ (рис. 9.7) предназначен для выдачи выходного пневматического сигнала при подаче одного или двух входных сигналов. При подаче сжатого воздуха на вход x1 (будем говорить: сигнал x1=1) запорно-регулирующий элемент (плунжер, шарик, резиновый диск) прижимается к соплу противоположного входа х2, соединенного с атмосферой (будем говорить: сигнал x2=0), в результате выход f оказывается соединенным через вход x1 с пневмолинией, находящейся под давлением, и отсекается от входа х2, сообщающегося с атмосферой, а значит, f=1. Аналогично срабатывает клапан при подаче сигнала только на вход x2. При подаче сжатого воздуха на оба входа – x1 и х2 (x1=1, x2=1) запорно-регулирующий элемент останется в том положении, в котором он находился до этого (оператор “запоминает” сигнал управления), в результате выход f окажется соединенным через неперекрытый вход с пневмолинией, находящейся под давлением, а значит, f=1. Сигнал на выходе будет отсутствовать (f=0) только тогда, когда на обоих входах сигналов не будет (x1=0, x2=0). Все это условно показано в виде т.н. таблицы истинности (рис. 9.7,е). Логический клапан или оператор И (рис. 9.8) предназначен для выдачи выходного пневматического сигнала только при наличии двух входных сигналов. Корпус оператора разделён на три камеры двумя перегородками с центральными отверстиями. К левой и правой камерам подведены входные каналы х1 и х2 соответственно, средняя камера связана с выходным каналом f. В центральных отверстиях перегородок помещен подвижной элемент - ось с двумя тарелями (резиновыми дисками). В случае подачи воздуха на вход х1 и сообщении входа х2 с атмосферой левая тарель перемещается вправо, прижимаясь к седлу центрального отверстия левой перегородки. Поскольку тарели разделены осью, то вместе с левой тарелью перемещается и правая, отходя от своего седла. В результате запирается проход воздуха со входа х1 на выход f, одновременно выход f сообщается с атмосферой через центральное отверстие в правой перегородке и канал х2. Аналогичная картина наблюдается при подаче сигнала лишь на вход х2. Только при одновременной подаче воздуха на оба входа, независимо от положения оси с тарелями (запорно-регулирующий элемент находится в одном из крайних положений, поскольку оператор – устройство двухпозиционное), появляется сигнал на выходе.

наличии входного сигнала. К этим клапанам должен постоянно подводиться сжатый воздух (линия питания П).

Специализированные логические элементы с резиновыми дисками, работающие на давлении 0,14 МПа, входят в т.н. систему ПЭРА (Пневматические элементы релейной автоматики), относящуюся к пневмоавтоматике среднего уровня давления. 11.5.3 Трехмембранное реле УСЭППА Для построения систем пневмоавтоматики станков и других технологических машин примерно с 60-х годов XX века начали широко применять аппаратуру среднего уровня давления, реализованную с использованием элементного принципа, при котором система собирается из пневмоэлементов универсального назначения. Одной из наиболее полных является универсальная система элементов промышленной пневмоавтоматики (УСЭППА), которая по своим функциональным и монтажно-коммутационным данным близка к современной промышленной электротехнике. Номенклатура УСЭППА состоит из устройств центральной части, входных, выходных, вспомогательных устройств и монтажно-коммутационных деталей. Информация через входные устройства (от рабочих органов объекта и датчиков, а также от устройств автоматического ввода программы) поступает в центральную часть системы. Центральная часть перерабатывает эту информацию и реализует заданную последовательность работы исполнительных механизмов автоматизируемого объекта, выдавая команды им и информацию оператору через выходные устройства. Набор элементов, образующих УСЭППА, является функционально полным и достаточным для построения любого управляющего устройства аналогового (непрерывного) или аналогово-дискретного действия и любой релейной (дискретной) схемы. Элементы достаточно просты по конструкции и технологии их изготовления и сравнительно компактны. Важное свойство элементов системы – их завершенность. Все элементы имеют определенные технические характеристики, обеспечиваемые при изготовлении, и при включении их в систему управления никакой отладки элементов не требуется.

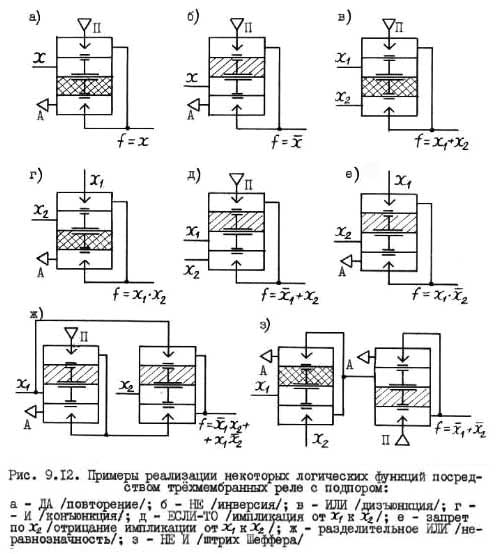

Рассмотрим устройство и работу одного из основных элементов – трехмембранного пневмореле (рис. 9.11). Реле состоит из двух корпусных деталей, двух крышек и жёсткого центра, соединенного с тремя мембранами. В реле имеются четыре (I-IV) камеры и шесть (1-6) входных и выходных каналов.

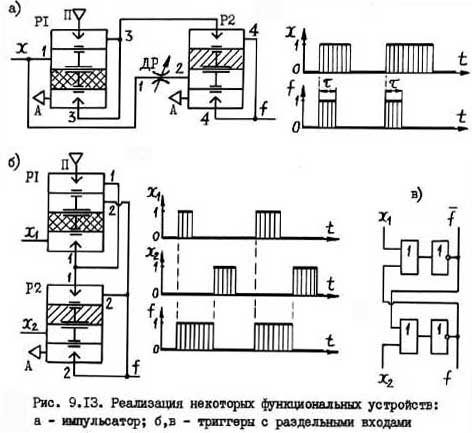

Примеры реализации логических операций посредством мембранного реле показаны на рис. 9.12 – разобраться самостоятельно в последовательности: функция - таблица истинности - работа схемы. 11.6 Реализация некоторых функциональных устройств посредством трёхмембранных реле УСЭППА 11.6.1 Импульсатоp (рис. 9.13,а)

11.6.2 Память Для примера рассмотрим триггер с двумя входами (рис. 9.13,б). Работа триггера поясняется диаграммой срабатываний:

Схема состоит из двух реле: Р1 и Р2. Исходное состояние: х1 = 0, Р1; х2 = 0, Р2, f–2(Р2)1(Р1)–х1А и f = 0. Работа реле: х1 = 1, х1–(Р1)1(Р2)2–f и f =1, f – 2(Р1), в результате пневмоконтакт х1-1 закрывается и х1 отсекается, но открывается контакт П-1, соединяющий канал питания со схемой. П–(Р1)1(Р2)2–f, т.е. остаётся f = 1 при отсечённом х1. х2 = 1, х2–(Р2) и контакты: 1-2 закрывается, 2-А открывается, в результате воздух под давлением на выход триггера не подается и выход соединяется с атмосферой: f–2(Р2)–А, т.е. f = 0. Таким образом, триггер возвращается в исходное состояние до нового включения х1. 11.7 Элементы струйной пневмоавтоматики (пневмоники) Элементы струйной техники не содержат подвижных частей. Их действие основано на эффектах соударения струй, притяжения струи к твердой стенке и внутренней обратной связи. Струйные устройства работают в условиях радиации, электромагнитных полей, вибрационных и ударных нагрузок, высоких и низких температур, во взрыво- и пожароопасных условиях и в условиях коррозии. По быстродействию они уступают только электронным устройствам. Частота срабатываний струйного элемента – до 1000 в секунду (электромагнитное реле – до 100). Струйные элементы работают при низких давлениях сжатого воздуха (0,001–0,002 МПа). Широко распространены элементы системы "Волга". Из них только в Минстанкопроме СССР было создано более 100 различных систем управления для прессов, станков, роботов. Рассмотрим для примера элемент ИЛИ - НЕ ИЛИ (рис. 9.14).

должно составлять 150% давления на входе 2 или 3). При этом обеспечивается реализация функций: на выходе 4 – импликация от х6 к х2(х3) – ЕСЛИ-ТО – 11.8 Примеры пневмоавтоматизации с использованием логических элементов Автоматизация и комплексная механизация производственных процессов обуславливает широкое применение в машинах-автоматах пневматических приводов как весьма надежных, простых и дешевых видов передач. Пневмосистемы по типу управления могут быть подразделены на три принципиально отличные группы: централизованные системы с временным управлением, централизованные системы с путевым управлением, децентрализованные системы с путевым управлением. В первых управляющим устройством является командоаппарат с кулачковым валом. Вал вращается с постоянной скоростью, при этом кулачки нажимают на соответствующие кнопки, подавая сигналы (команды) к распределителям. Достоинство временного способа управления заключается в простоте системы в целом; недостаток - в подаче сигналов на переключение распределителей через определенные промежутки времени, независимо от того, выполнены ли действия, соответствующие предыдущему такту или нет. При централизованном путевом управлениитакже используется командоаппарат с кулачковым валом. Но вал поворачивается лишь периодически на некоторый угол и только после того, как поступит сигнал о выполнении операции предыдущего такта. Такое управляющее устройство носит название шагового командоаппарата. При децентрализованном путевом управлении каждый рабочий орган после окончания своего движения включает следующий орган. Управляющее устройство представляет собой определенным образом организованную систему взаимосвязанных двухпозиционных устройств (реле, клапаны и т.п.). По условиям работы системы управления разделяются на однотактные и многотактные. Тактами называются отдельные составляющие цикла. Циклом работы считается промежуток времени, по истечении которого все действия начинают повторяться. Однотактными называются такие системы, у которых комбинация выходных сигналов в любой промежуток времени определяется комбинацией сигналов, поступающих на вход в течение этого же промежутка времени и не зависит от комбинаций сигналов, поступивших на вход в предыдущие промежутки времени. Подобные системы называются иногда автоматами без памяти, или же системами безобратных связей.

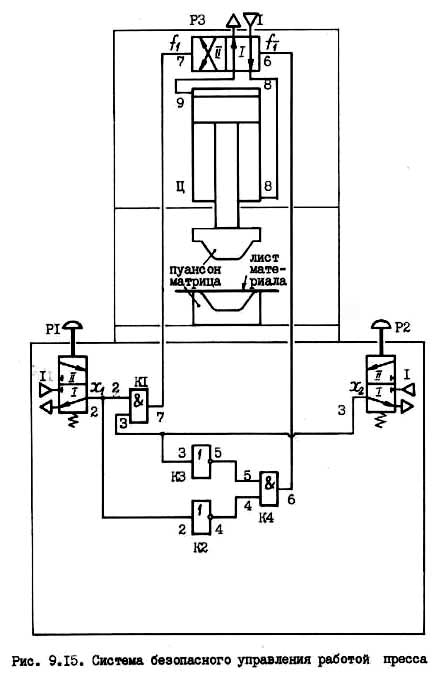

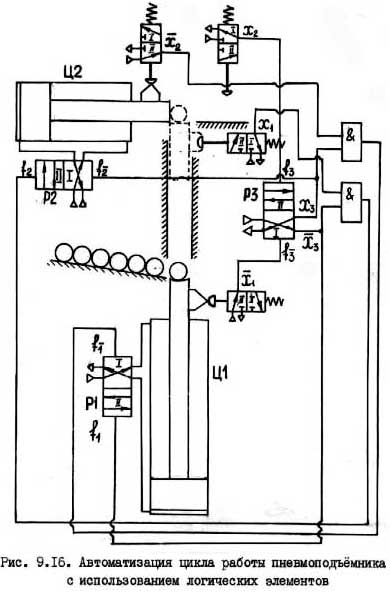

Ниже рассматриваются в качестве примеров две автоматизированные системы управления – относительно простая и более сложная. 11.8.1 Система управления прессом (рис. 9.15) Для предотвращения травматизма движение пуансона должно включаться только при нажатии на две кнопки Р1 и Р2 (т.е. х1=1; х2=1), расположенных далеко друг то друга. Введение в схему элемента И (К1) на входе f1 распределителя Р3 (канал 7) позволяет решить эту задачу (f1 = x1 x2). Чтобы рабочий не заклинивал одну из кнопок в нажатом состоянии, схема должна обеспечивать отвод пуансона только при отпущенных кнопках. Это обеспечивается введением инверторов НЕ (К2 и К3) и элемента И (К4) на входе 11.8.2 Автоматизация работы пневмоподъёмника (рис. 9.16) Должен обеспечиваться цикл: подъём детали – сталкивание – отвод толкателя – опускание подъемника. В данном случае стоит задача проведения структурного синтеза многотактной децентрализованной пневмосистемы с путевым управлением. Для синтеза системы управления следует выполнить такие этапы:

* * - объёмной называется гидромашина, рабочий процесс которой основан на попеременном заполнении рабочей камеры жидкостью и вытеснении её из рабочей камеры; ** - термину "жидкость" в гидромеханике часто придают более широкий смысл, включая в него все тела, для которых свойственна текучесть, а именно, жидкости обычные, называемые капельными, и газообразные или, просто, газы. Далее термин жидкость будет использоваться в узком смысле, т.е. в смысле – капельная жидкость (масло, вода, керосин и т.д.) |