Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

|

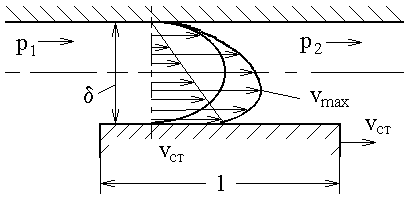

1.7 Гидравлический удар Гидравлическим ударом обычно называют резкое повышение давления, возникающее в напорном трубопроводе при внезапном торможении потока жидкости. Точнее говоря, гидравлический удар представляет собой колебательный процесс, возникающий в упругом трубопроводе с жидкостью при внезапном изменении её скорости. Этот процесс является очень быстротечным и характеризуется чередованием резких повышений и понижений давления. Изменение давления при этом тесно связано с упругими деформациями жидкости и стенок трубопровода. Гидравлический удар чаще всего возникает при быстром закрытии или открытии крана или иного устройства управления потоком. Однако могут быть и другие причины его возникновения. Теоретическое и экспериментальное исследование гидравлического удара в трубах было впервые выполнено Н.Е.Жуковским и опубликовано в его фундаментальной работе "О гидравлическом ударе", вышедшей в свет в 1898 г. 1.8 Утечки Наличие утечек масла в гидросистеме уменьшает его подачу и увеличивает потери мощности. Утечки оказывают значительное влияние на характеристики работы гидросистемы, снижают равномерность скорости рабочих движений и ограничивают диапазон регулирования скоростей. Утечки обычно происходят через зазоры, представляющие узкие (капиллярные) щели. Для них Reкр = 1000-1200. Число Рейнольдса зависит от величины щели× 1.8.1 Утечки через кольцевой зазор Утечки масла через концентричный кольцевой зазор (рис. А4,а) между поршнем или плунжером и корпусом аппарата определяется по формуле: где d – внутренний диаметр кольцевого зазора (диаметр поршня, золотника, плунжера), мм; l – длина зазора вдоль оси, мм. Если на поверхности поршня (плунжера) имеются кольцевые проточки (канавки), то в расчёт принимается длина поршня за вычетом длины кольцевых проточек (для примера по рис. А5 l = L – 2с).   Рис. А4 Рис. А5 Утечки в эксцентричной кольцевой щели (рис. А4,б) больше, чем в концентричной. При максимальном эксцентриситете е: Qут.э.к.з = 2,5 × Q ут.к.к.з. 1.8.2 Утечки через зазор между плоскими стенками Утечки жидкости через капиллярную щель между неподвижными плоскими стенками можно определить по формуле: где b – ширина щели, мм; l – длина щели в направлении тока жидкости, мм. 1.8.3 Утечки в движущихся щелях

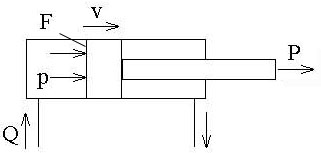

б) через зазор между плоскими стенками: где vст – скорость движения стенки щели, м/с. В формулах ставится: "+" – при одинаковых направлениях движения потока и стенки, "–" – при противоположных. Первое слагаемое формул называется расходом напорного течения, второе – фрикционным расходом. При относительном движении стенок щели вследствие сдвига слоев жидкости возникают дополнительные силы трения, происходят дополнительные потери мощности (энергии) и нагрев жидкости, что уменьшает её вязкость и может значительно увеличить объём утечек. 1.9 Виды и структура гидроприводов. Исполнения гидроаппаратуры 1.9.1 Различают гидроприводы (ГП) низкого (до 1,6 МПа), среднего (1,6 – 6,3 МПа) и высокого (6,3 – 20 МПа) давлений. Первые чаще применяются в шлифовальных, расточных и других станках для чистовой обработки, где нагрузки невелики; последние – в мощных протяжных и строгальных станках. Наиболее широко распространены приводы среднего давления. 1.9.2 Первичной частью ГП является насос – агрегат, осуществляющий подачу масла в систему, вторичной – гидродвигатель (гидроцилиндр, гидромотор), предназначенный для преобразования напора (давления) масла, созданного насосом, в механическую работу. В ГП также входят:

1.9.3 Принцип работы ГП основан на использовании энергии потока масла, находящегося под давлением. При этом давление в приводе может быть создано лишь при наличии определенного сопротивления потоку масла. Необходимое усилие Р на исполнительном элементе ГП обеспечивается подачей масла под соответствующим давлением р.

1.9.4 Система циркуляции масла в ГП может быть разомкнутой или замкнутой. В ГП с разомкнутым потоком отработавшее масло из силовой части привода сливается в бак, откуда вновь подается насосом в привод. В ГП с замкнутым потоком отработавшее масло поступает во всасывающую полость насоса. 1.9.5 Аппараты гидроприводов по виду присоединения делят на резьбовые и стыковые. В аппаратах резьбового исполнения (рис. 3.1,а; 4.1 и др.) отверстия для подключения линий выполнены непосредственно в корпусе аппарата и имеют коническую резьбу. В аппаратах стыкового исполнения все присоединительные отверстия выводятся на стыковую плоскость и заканчиваются углублениями под уплотнительные кольца, а соединение с гидросистемой осуществляется через специальные панели или промежуточные плиты. В настоящее время широко распространены гидроаппараты модульного монтажа (рис. 7.3), имеющие по две стыковые плоскости (сверху и снизу корпуса) с одинаковыми координатами присоединительных отверстий. Это позволяет устанавливать различные аппараты один на другой в вертикальный столбик (пакет), замыкаемый сверху распределителем, плитой связи или плитой-заглушкой. Пакет устанавливается на специальной монтажной плите, которая имеет сверху отверстия для крепления пакета и подвода масла к нему, снизу – отверстия для подключения трубопроводов, связывающих пакет с насосной установкой и гидродвигателем, а сбоку – сквозные горизонтальные каналы для соединения с другими плитами. 1.9.6 Гидроаппараты различают по диаметрам условныхпроходов. Условный проход – это округленный до ближайшего значения из установленного ряда диаметр круга, площадь которого равна площади характерного проходного сечения канала устройства или площади проходного сечения присоединительного трубопровода. По ГОСТ 16516-80 (СТ СЭВ 522-77):

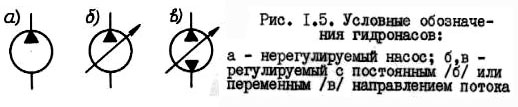

Каждому диаметру условного прохода соответствует определенная величина номинального расхода масла, проходящего через трубопровод со скоростью, соответствующей рекомендациям стандартов. 2 Насосы Подача масла, т.е. количество нагнетаемого им масла в единицу времени, где Qт – идеальная подача насоса (расчетная, теоретическая); Подача насоса с ростом давления убывает. Qт = W n = w z n, где W – рабочий объём насоса – сумма изменений объёмов его рабочих камер за один оборот вала; рабочая камера насоса – изолированное пространство, образованное деталями насоса, с периодически увеличивающимся и уменьшающимся при работе насоса объёмом и сообщающееся со всасывающим и нагнетательным каналами; w – объём одной рабочей камеры; z – число камер; n – частота вращения вала насоса. Если Qт в л/мин; W и w в мм3; n в мин–1 или об/мин; то Qт = w z n 10-6. Мощность, отдаваемая насосом (эффективная мощность) в кВт: где p – давление в МПа, развиваемое насосом; Q – его подача в л/мин; Nт – потребляемая мощность, кВт;

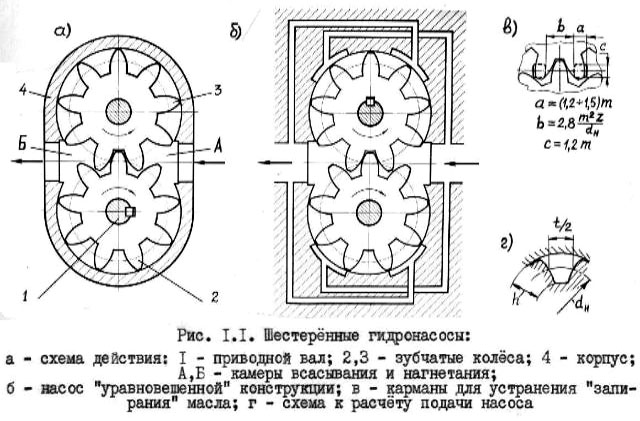

2.1 Шестерённые насосы Простейший насос (рис.1.1,а) состоит из двух сцепляющихся цилиндрических колес, вращающихся в корпусе при малых зазорах между шестернями и стенками. При выходе зубьев из зацепления образуется разряжение, вызывающее засасывание масла из бака; при вступлении зубьев в зацепление масло вытесняется из впадин и происходит нагнетание.

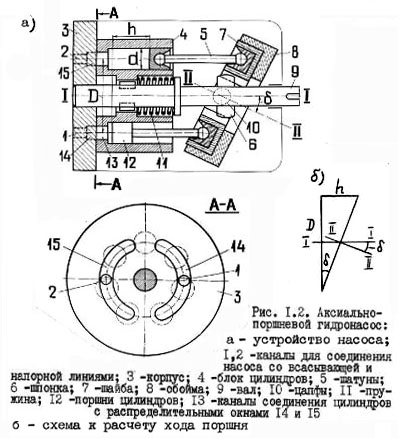

Большие радиальные нагрузки устраняются в насосах уравновешенной конструкции (рис.1.1,б). Запертый объём разгружается с помощью канавок небольшой глубины, выполненных на крышках насоса (рис.1.1.в). Идеальная подача насоса в л/мин Qт= wzn10–6. Поскольку w = FB, где h, t, m, В – соответственно, высота зуба, шаг по начальной окружности, модуль и ширина шестерён в мм; Zш - число зубьев каждой из двух шестерён. В насосах для высоких давлений применяют устройства для автоматического уплотнения шестерён по торцам; насосы выпускаются многоступенчатыми. Для увеличения подачи применяют многошестерённые насосы (число шестерен – до 7). 2.2 Аксиально-поршневые насосы Масло подается с помощью цилиндров, размещённых в блоке 4 (рис. 1.2). Поршни 12 цилиндров через шатуны 5 связаны с шайбой 7. Блок и шайба синхронно вращаются вокруг осей I-I и II-II, наклонённых одна к другой под углом

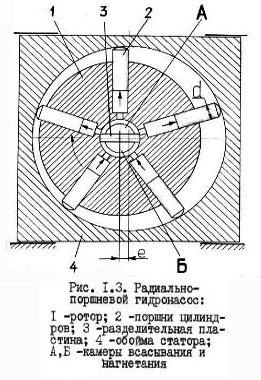

2.3 Радиально-поршневые насосы

Для обеспечения функционирования насос комплектуется системой клапанов, системой управления подачей и подпиточным насосом. |