Конспект лекции по гидравлике.. Гидравлика, гидро и пневмоприводы

Скачать 5.96 Mb. Скачать 5.96 Mb.

|

|

11 ЭЛЕМЕНТЫ ПНЕВМОПРИВОДОВ И СИСТЕМ ПНЕВМОАВТОМАТИКИ 11.1 Общие сведения Пневматические системы, представляющие собой технические системы, состоящие из устройств, находящихся в непосредственном контакте с рабочим газом (воздухом), получили широкое применение в самых различных отраслях промышленности. Энергию сжатого воздуха промышленных пневмосистем используют для приведения в движение механизмов и машин, автоматического управления технологическими процессами и машинами, пескоструйной очистки, перемешивания растворов, распыления красок, транспортирования сыпучих материалов, дутья в доменные печи и т.д. Наибольшее применение энергия сжатого воздуха получила в пневмоприводах, обеспечивающих работу технологических машин. Применение пневмоприводов особенно эффективно при механизации и автоматизации таких операций, как зажим деталей, сборка, контроль, транспортирование, упаковка и т. п. тяжёлых и монотонных работ. Широкому внедрению пневмосистем способствуют их положительные качества: относительная простота конструкции и обслуживания, а следовательно, низкая стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температуры, высокой влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы, достигающий 10 000-20 000 ч (10-50 млн. циклов); высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 000 об/мин); легкость получения и относительная простота передачи энергоносителя (сжатого воздуха). К основным недостаткам пневмосистем следует отнести сравнительно малую скорость передачи сигнала на значительные расстояния, сложность обеспечения плавного перемещения рабочих органов при колебаниях нагрузки и относительно высокую стоимость сжатого воздуха. Пневматические системы управления (ПСУ) наряду с электрическими и гидравлическими системами являются одним из наиболее эффективных средств автоматизации и механизации производственных процессов. Средства пневмоавтоматики, используемые для построения систем управления, применяют как отдельно, так и в сочетании с гидравлическими и электрическими устройствами. Таким образом, пневматические устройства используются не только в силовых приводах, но и в системах управления - для программирования, контроля и управления рабочими процессами в автоматических линиях, манипуляторах и других машинах. Пневмосистемы реализуются на устройствах трех уровней давления: - высокого - 0,4-1,6 МПа, - среднего - 0,1-0,25 МПа, - низкого - 0,001-0,01 Мпа. Пневмоустройства высокого давления применяют в силовых приводах и для построения систем автоматизации малой сложности. На основании опыта эксплуатации и технических характеристик пневматических устройств рекомендуются следующие значения давления на входе: для пневмоприводов различных машин и систем механизации станков, прессов и т. д. - 0,6-1 МПа, для пневматических систем автоматического управления, построенных на устройствах высокого давления - 0,4-0,6 МПа, для ручного инструмента - 0,4-0,6 МПа. В правильно построенных пневмосетях предприятий колебания давления обычно не превышают 0,05 МПа, а потери давления 5-10% от рабочего давления. Пневмоустройства среднего давления применяют в относительно сложных системах автоматизации (например, в системах управления автолиний); низкого, в сочетании с усилительными устройствами - для автоматизации сложных систем (например станков с программным управлением). Под пневматической системой управления понимают совокупность связанных определенным образом пневматических устройств, обеспечивающих формирование заданной последовательности и (или) величины выходных сигналов в зависимости от состояния объекта управления и внешних управляющих воздействий. Носителем информации в них обычно является давление сжатого воздуха. По источнику рабочей среды промышленные пневмоприводы подразделяются на компрессорные, аккумуляторные и магистральные. В компрессорном пневмоприводе воздух подается в пневмодвигатель компрессором. В аккумуляторном приводе сжатый воздух поступает в пневмодвигатель из пневмоаккумулятора, предварительно заряженного от внешнего источника, не входящего в состав привода. Широкое распространение в промышленности нашли магистральные пневмоприводы, в которых сжатый воздух подается в пневмодвигатели от пневмомагистрали (заводской, цеховой и т.п.), не входящей в состав привода. По сравнению с гидравлическими пневматические системы имеют преимущества: отсутствие возвратных линий, централизованное снабжение всех пневматических устройств из заводской магистрали, безопасность в пожарном отношении, малая чувствительность к изменению температуры окружающей среды. Однако по сравнению с гидравлическими пневматические устройства обладают и недостатками: сравнительно низкое давление в пневматических системах обуславливает увеличение размеров исполнительных устройств, пневматические устройства вследствие сильной сжимаемости воздуха не всегда обеспечивают заданный закон перемещения исполнительных органов. Для обеспечения надежной работы пневматических устройств необходимо проводить комплекс мероприятий по очистке и сушке сжатого воздуха, внесению смазочных материалов для подачи их с потоком воздуха к трущимся поверхностям пневматических устройств, борьбе с шумом и загрязнением окружающей среды при выхлопе сжатого воздуха в атмосферу. Компонентами загрязнений сжатого воздуха являются вода и компрессорное масло в жидком и парообразном состоянии, твердые и газообразные загрязнения. Источником содержащейся в сжатом воздухе воды является водяной пар, всасываемый компрессором в систему вместе с воздухом. Источниками загрязнения сжатого воздуха маслом могут являться смазка компрессоров и пневматических устройств, масляные фильтры на линии всасывания компрессоров, пары и распыленное в окружающем воздухе масло. Основное количество твердых загрязнений вносится в пневмосистему при передаче сжатого воздуха по трубопроводам и соединениям. Основную часть газообразных загрязнений, попадающих в систему вместе с атмосферным воздухом, составляют дымовые газы от сжигания топлива; газы, образующиеся от химических процессов; пары кислот и щелочей, растворители и др. Наиболее часто в сжатом воздухе содержится сернистый газ, который при соединении с конденсатом образует серную кислоту и сернистый ангидрид, разрушающий поверхности устройств и уплотнений. В промышленности для очистки сжатого воздуха нашли применение силовые поля, фильтрация и осушка. Обычно фильтрацию воздуха и выделение из него влаги производят в одном устройстве, называемом фильтром-влагоотделителем. Фильтрующие материалы условно разделяют на два вида: поверхностные (частицы удерживаются поверхностью фильтрующего материала) и объёмные (частицы удерживаются не только на поверхности, но и в толще фильтрующего материала). К поверхностным фильтрующим материалам относятся сетки, бумага, ткани, к объёмным – картон, металлокерамика, керамика, войлок и т.д. Наибольшее применение получили металлокерамические и волокнистые фильтрующие материалы. Одним из важнейших средств повышения надежности пневматических устройств является обеспечение оптимального режима смазывания их трущихся поверхностей. Смазка трущихся поверхностей снижает трение покоя и движения в 2-5 раз, скорость износа в 1,5-2,5 раза, а коррозии – в десятки раз. Из смазочных аппаратов наиболее широкое распространение получили маслораспылители. Они обеспечивают подачу в пневматические устройства распыленного жидкого смазочного материала. Увеличение быстродействия пневматических устройств привело к резкому возрастанию интенсивности шума и загрязнению окружающей среды масляными парами, выносимыми с отработанным воздухом. Для снижения уровня шума при выхлопе сжатого воздуха и улавливания масляных аэрозолей используют специальные глушители комбинированного типа, построенные на базе некоторых типов фильтров-влагоотделителей. При поступлении в такой фильтр-глушитель сжатый воздух проходит через пористые элементы, расширяется, из него выпадают капельки масла и собираются в нижней части резервуара. В состав пневмосистем, кроме источников рабочей среды и устройств для кондиционирования сжатого воздуха, входят пневмодвигатели, пневмопребразователи, направляющая аппаратура, регулирующая аппаратура, уплотнительные устройства, пневмолинии. 11.2 Пневмодвигатели В пневмодвигателях энергия сжатого воздуха преобразуется в энергию движения выходного звена. Различают пневмодвигатели: - с поступательным движением выходного звена, - поворотные с ограниченным углом поворота выходного звена, - с неограниченным вращательным движением выходного звена (пневмомоторы). Ряд конструкций пневмодвигателей (пневмоцилиндры, поворотные пневмодвигатели, пневмомоторы) по устройству и принципу действия аналогичны соответствующим гидроагрегатам. Пневмодвигатели с поступательным движением выходного звена разделяют на поршневые, мембранные, сильфонные, камерные и шланговые. Наибольшее распространение получили поршневые пневмодвигатели, которые обычно называют пневмоцилиндрами. В пневмоцилиндрах одностороннего действии давление сжатого воздуха действует на поршень только в одном направлении; обратно поршень со штоком перемещается под действием пружины, внешних сил или собственного веса. Пневмоцилиндры с пружинным возвратом применяются в зажимных, фиксирующих, переключающих и других устройствах. В них обеспечивается величина перемещения штока до (0,8-1,5)D и усилие 0,04-6 кН. Пневмоцилиндры двустороннего действия изготовляют с ходом поршня от нескольких миллиметров до 7 м. Диаметры цилиндров - 25-400 мм. Величины ходов поршней и диаметров стандартизованы.

Для привода патронов, оправок и иных приспособлений (на токарных, токарно-револьверных и других станках), осуществляющих зажим штучных заготовок и пруткового материала, применяются вращающиеся пневмоцилиндры. Вращающийся цилиндр обычно имеет муфту подвода воздуха, двусторонний пневмозамок и собственно цилиндр. Пневмозамок обеспечивает автоматическое отсечение (запирание) полостей цилиндра при падении давления, что предотвращает разжим детали при вращающемся шпинделе станка. Эти пневмоцилиндры могут быть аппаратами одностороннего действия, двустороннего действия, сдвоенными; они могут иметь сплошной или полый шток. Для получения нескольких фиксированных позиций рабочего органа можно использовать: а) цилиндр с двумя поршнями и штоками (рис. А17) б) два цилиндра с общим штоком (рис. А18) в) цилиндр с отверстиями в гильзе (позиционер) (рис. А19)  Рис. А17 Рис. А18 Рис. А 19 Многопозиционные пневмоцилиндры обычно используются, если не требуется высокая точность отработки положения (позиции) и если число позиций невелико. В частности, они могут использоваться в станках для переключения передач. В зажимных, фиксирующих, переключающих, тормозных устройствах станков находят применение мембранные цилиндры (рис. А20). Преимущества мембранных цилиндров – высокая герметичность рабочей

В пневмоприводах станков и прессов применяют, как правило, эластичные мембраны из резины, резинотканевых и синтетических материалов, а мембранные двигатели – преимущественно одностороннего действия. При использовании в цилиндрах плоских мембран величина хода составляет до 0,1D, а для мембран с гофром до 0,25D; величины усилий – до 30 кН. Для поворота рабочих органов на ограниченный угол применяют поворотные пневмодвигатели. Они подразделяются на поршневые и шиберные. Шиберные поворотные пневмодвигатели имеют конструкцию, аналогичную поворотным гидравлическим двигателям. Поршневые поворотные пневмодвигатели изготовляются с передаточными механизмами нескольких типов. Из них широко применяется в автоматических манипуляторах и загрузочных устройствах поршневой поворотный двухпозиционный пневмодвигатель с зубчато-реечной передачей. Угол поворота вала реечного колеса обычно не превышает 360°, крутящий момент до 20 кН.м. Пневмомоторы предназначены для преобразования энергии сжатого воздуха во вращательное движение выходного вала. По виду рабочего элемента моторы подразделяют на шестерённые, пластинчатые, поршневые, мембранные, винтовые и турбинные. В зависимости о возможности получения вращения выходного вала в обе стороны или в одну моторы соответственно разделяют на реверсивные и нереверсивные. Пневмомоторы нашли применение в приводах транспортеров, сверлильных, резьбонарезных и шлифовальных головок, ручного инструмента и других устройств. 11.3 Пневмопpеобpазователи В эту группу устройств входят: пневмовытеснители, пневмогидропреобразователи, пневмогидронасосы, пневмогидроаккумуляторы, реле давления и пневмоэлектропреобразователи, индикаторы давления. Пневмовытеснители предназначены для передачи давления сжатого воздуха рабочей жидкости без изменения величины давления. Они бывают: без разделителя сред и с поршневым (рис. А21) или мембранным разделителями. Пневмовытеснитель без разделителя сред представляет собой закрытый сосуд, верхняя часть которого сообщена с пневмосистемой через распределитель, а нижняя - с гидроцилиндром.

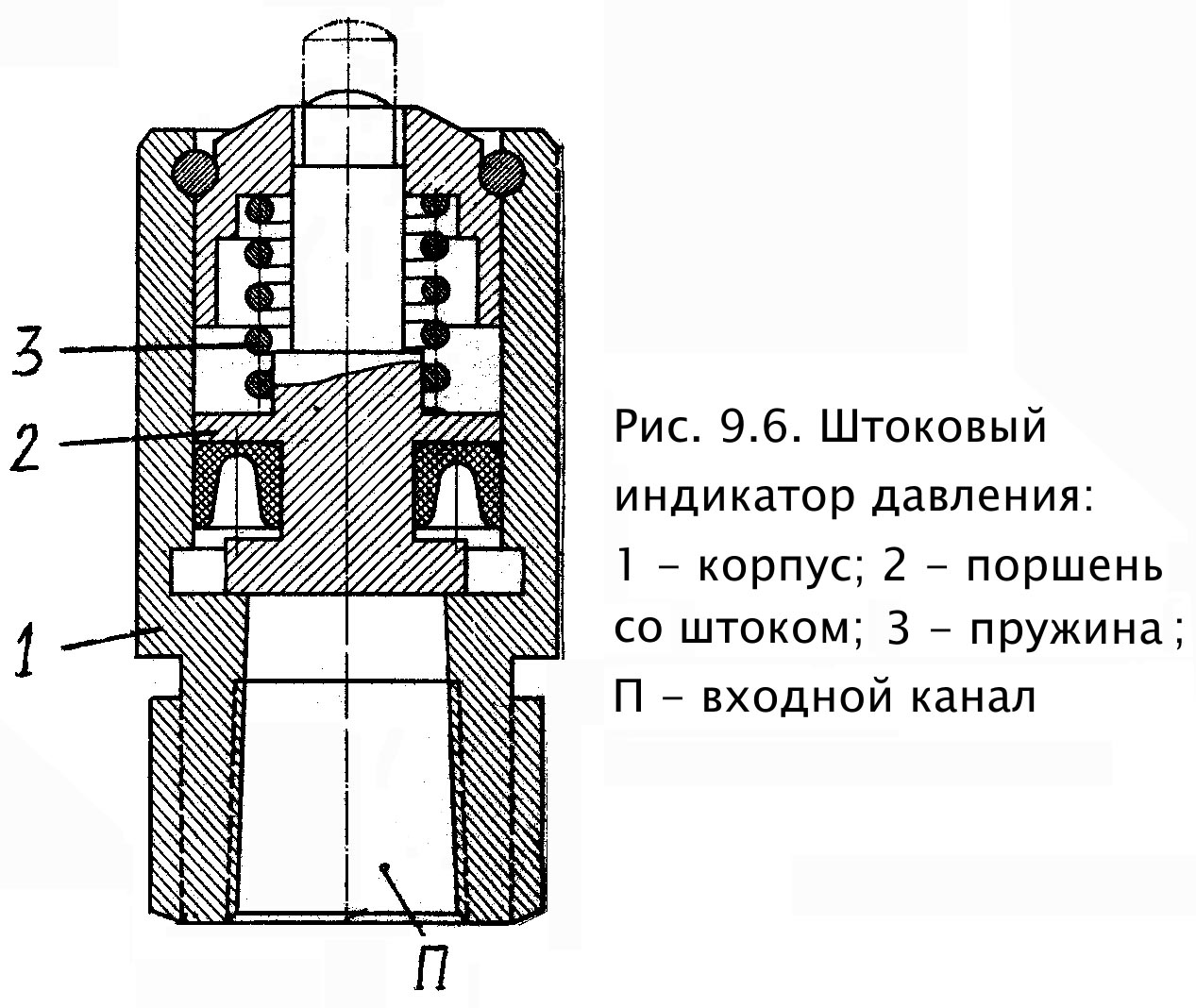

У штоковых индикаторов (рис. 9.6) признаком наличия давления является шток, выдвинутый на 4-6 мм из цилиндра одностороннего действия с подпружиненным поршнем. 11.4 Регулирующая пневмоаппаратура Регулирующая пневмоаппаратура предназначена для изменения давления и расхода сжатого воздуха путем регулирования величины открытия проходного сечения. К ней относятся предохранительные и редукционные клапаны и дроссели. 13.3.1 Предохранительные клапаны обеспечивают свободный выход воздуха в атмосферу при повышении давления в пневмосети выше допустимого.

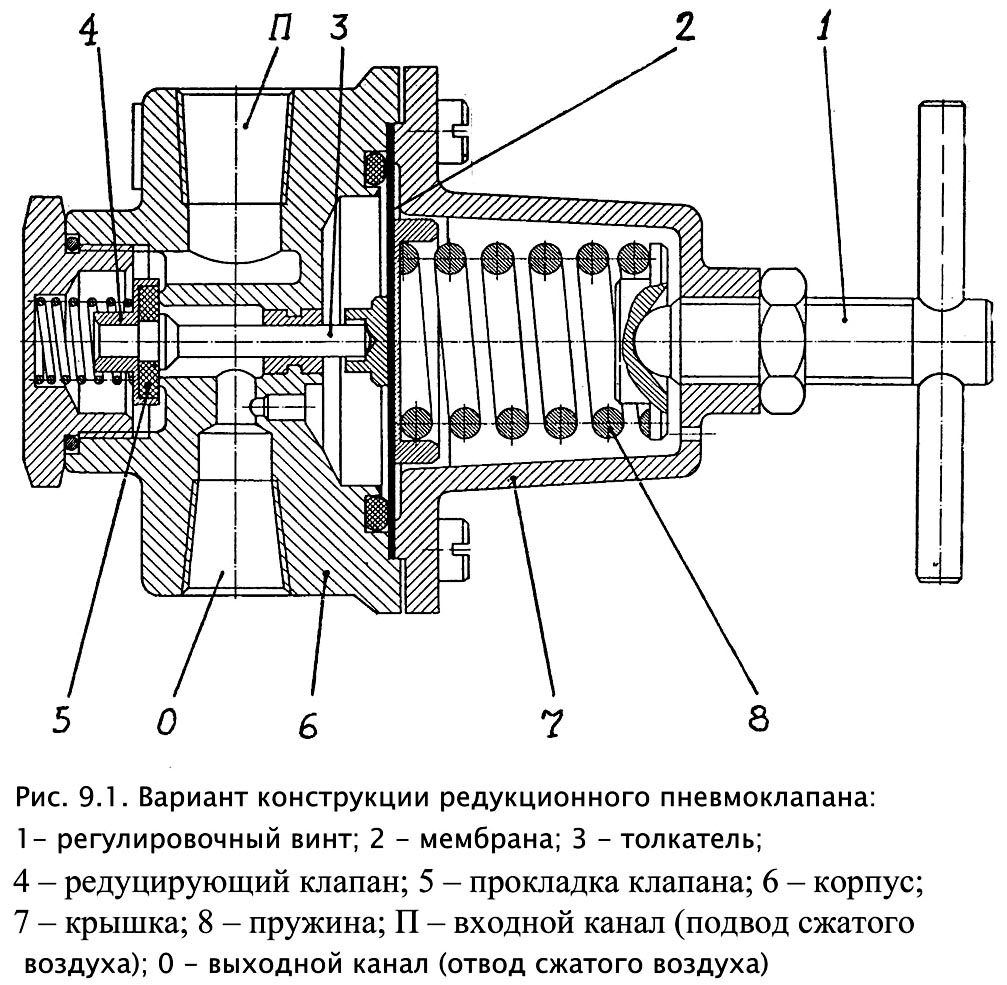

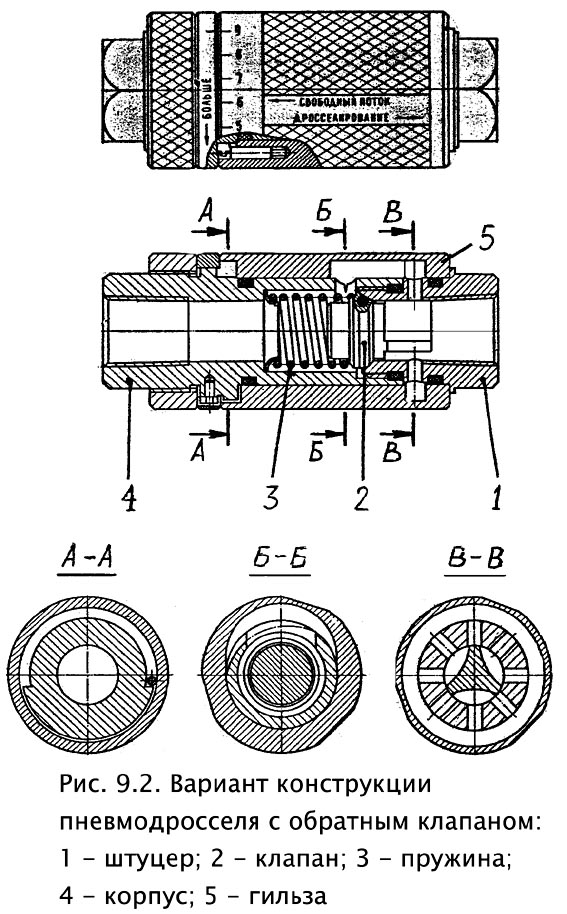

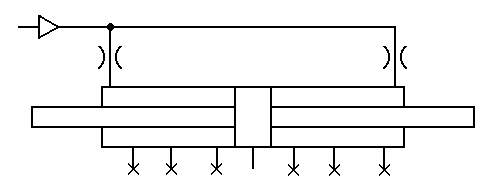

13.3.2 Редукционные клапаны служат для снижения и стабилизации выходного давления. Сжатый воздух в варианте клапана по рис. 9.1 проходит через щель между собственно клапаном 4-5 и седлом корпуса 6. Величина щели изменяется при изменении соотношения между силами пружины 8 и редуцированного давления воздуха, действующего на мембрану 2, в результате расход воздуха изменяется, а давление на выходе стабилизируется. 13.3.3 Дроссели используют главным образом для регулирования скоростей пневмодвигателей, а также скоростей заполнения или опорожнения емкостей в целях создания временных задержек. Применяются дроссели регулируемые и нерегулируемые. Дроссели часто снабжают обратным клапаном (рис. 9.2) и в этом случае они дросселируют поток воздуха только в одном направлении, а в обратном пропускают воздух лишь с небольшим сопротивлением, создаваемым обратным клапаном. 11.5 Направляющая пневмоаппаратура Направляющая аппаратура предназначена для изменения направления потока сжатого воздуха путем полного открытия или закрытия рабочего проходного сечения. К ней относятся пневмораспределители; обратные пневмоклапаны; пневмоклапаны быстрого выхлопа, последовательности, выдержки времени и логические (ИЛИ; И и др.). Назначение и принцип действия пневмораспределителей и обратных пневмоклапанов аналогичны рассмотренным в гидравлических системах. Пневмоклапаны быстрого выхлопа служат для повышения быстродействия пневмоприводов путем уменьшения сопротивления выхлопной линии. Пневмоклапаны последовательности предназначены для контроля рабочего цикла в ПСУ по давлению (разности давлений) путем выдачи пневмосигнала при возрастании контролируемого давления (разности давлений) до заданной величины. Такие пневмоклапаны применяются также для переключения пневматически управляемых узлов в тех случаях, когда нельзя использовать для этой цели конечные выключатели (например, при переменной длине хода узла). |