Ргз по технологии конструкционных материалов. ргз-1 ткм. Кафедра машиностроения Расчетнографическая работы 1 Разработка технологического процесса изготовления отливки в песчаноглинистой форме

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

|

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ ЗАВЕДЕНИЕ РОССИИ  МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ» Кафедра машиностроения Расчетно-графическая работы №1 «Разработка технологического процесса изготовления отливки в песчано-глинистой форме»

Санкт-Петербург 2022 Цель работы: ознакомление с основными этапами проектирования технологического процесса изготовления отливки в песчано-глинистой форме. Исходные данные: Материал – СЧ36, производство мелкосерийное  Рисунок 1 – Эскиз детали 1. Определение способов и приемов формовкиВыбор способа формовки зависит от серийности производства. Поскольку производство мелкосерийное, выбираем ручную формовку. Для выбора приема формовки необходимо учесть: а) есть ли разъемы у литейной формы? Да, есть. Форма будет состоять из двух полуформ. б) сложность конфигурации отливки? Отливка относится ко второй группе сложности – несложная отливка цилиндрической формы с криволинейные очертаниями, простейшей геометрической формой отверстия. в) расположение отливки в литейной форме Наиболее ответственные поверхности отливки необходимо располагать в нижней полуформе. Соответственно выбранное расположение отливки показано на рисунке 2.  Рисунок 2 –Положение отливки в форме Соответственно литье будет производиться в песчано-глинистые формы, заполнение полости металлом будет происходить за счет сил тяжести. По ГОСТ 53464-2009 выбираем технологию: литье в песчано-глинистые сырые формы из высоковлажных (более 4,5%) низкопрочных (до 60 кПа или 0,6 кг/см) смесей с низким уровнем уплотнения до твердости ниже 70 единиц. Исходя из технологии, материала отливки (чугун) и наибольшего габаритного размера (204 мм), в соответствии с таблицей А.1 из ГОСТ 53464-2009 назначаем класс размерной точности отливки – 10 (из диапазона 9-13). Степень коробления определяется по таблице Б.1 из ГОСТ 53464-2009. Для термообработанной отливки после правки, получаемой разовыми формами, с отношением наименьшего размера элемента отливки к наибольшему 0,14 (10/((204-62)/2)) назначаем –6 (из диапазона 5-8). Степень точности поверхности отливки определяется по таблице В.1 из ГОСТ 53464-2009. Исходя из технологии, материала отливки (чугун) и наибольшего габаритного размера (204 мм) назначаем – 15 (из диапазона 13-19). Тогда на основании таблицы Г.1 из ГОСТ 53464-2009 значение шероховатости поверхности отливки составит Ra = 50 мкм. 2. Разработка отливкиНапуск – слой металла, упрощающий конфигурацию отливки. В нашем случае напуск потребуется только на шпоночный паз. Припуски. В соответствии с таблице Е.1 из ГОСТ 53464-2009 для 15 степени точности поверхности назначаем 7 ряд припусков (из диапазона 6-9). При этом для верхней поверхности отливки увеличим значение припуска и примем его по 9 ряду припусков. Обработка отливки будет производиться на станках с ЧПУ, поэтому уровень точности средний (таблица Ж.1 из ГОСТ 53464-2009). Составим таблицу, на основании которой назначим допуски и припуски на обрабатываемые поверхности (рисунок 3).  Рисунок 3 – Обрабатываемые поверхности отливки Допуски линейных размеров отливок назначается в зависимости от номинального размера и класса точности отливки по таблице 1 из ГОСТ 53464-2009. Допуск формы поверхности зависит от номинального размера и степени коробления отливки и определяется по таблице 2 из ГОСТ 53464-2009. Допуск неровности поверхности отливки зависит от степени точности поверхности и определяется по таблице 3 из ГОСТ 53464-2009. Полученые значения допусков суммируем. На основании суммы допусков по таблице 6 из ГОСТ 53464-2009 назначаем припуск на механическую обработку (учитывая ряд припусков). Вид окончательной механической обработки – чистовая. Литейная усадка чугуна 1 % - ее необходимо учитывать при назначении размера модели. Таблица 1 – Назначение припусков

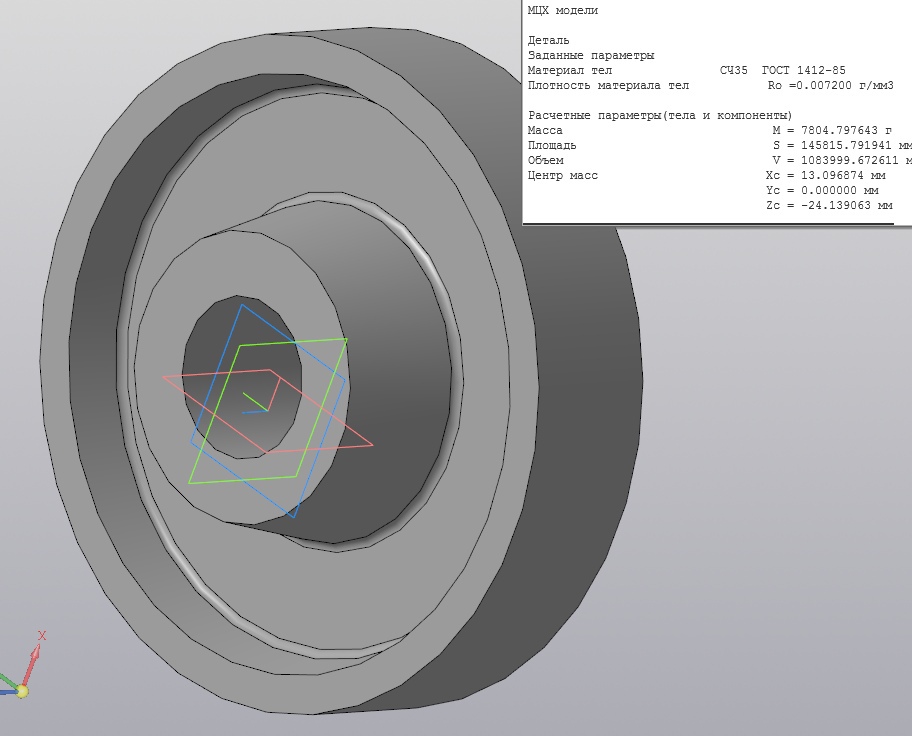

Так как производство мелкосерийное, металлом модели будет служить дерево. Тогда по ГОСТ 3212-92 назначим формовочные уклоны: они будут необходимы для высоты 49,5/2 = 24,75 мм по таблице 1 составят 1º30’. 3. Изготовление стержняДля получения отверстия Ø51,6 мм и высотой 71,1 мм потеруется стержень. Стержни изготавливают из специальных стержневых смесей. В зависимости от применяемых материалов они могут быть песчано-глинистыми, песчано-масляными, песчано-цементными, быстротвердеющими и т.д. Поскольку расположение стержня вертикальное, знаки назначаются по таблице 7 из ГОСТ 3212-92. Высота нижнего знака – 35 мм. Высота верхнего знака – не более ½ от высоты нижнего – назначим 15 мм. Уклон стержневых знаков : для нижнего знака –10º; для верхнего знака – 15º. Эскиз стержня показан на рисунке 4.  Рисунок 4 – Эскиз стержня При изготовлении модели необходимо предусмотреть зазоры для установки стержня. Боковые зазоры 𝑆1 гарантируют свободное вхождение знаков стержня в предназначенные им углубления формы. Верхний зазор S2 гарантирует, что при смыкании верхней половины формы с нижней, стержень не будет раздавлен. По таблице 11 определим величины зазоров. S1=S2 = 0,9 мм. 4. Расчет литниковой системыРасчет литниковой системы сводится к определению площадей поперечных сечений питателей (∑Fпит), шлакоуловтеля (Fшл) и стояка (Fст). Для мелких отливок из чугуна справедливо соотношение ∑Fпит: Fшл: Fст = 1: 1,1: 1,5. ∑Fпит рассчитывается по формуле 1:  где: ∑𝐹пит – сумма площадей сечений питателей, [м2]; М – масса жидкого металла, потребная для заполнения формы, [кг]; 𝛾 – плотность жидкого металла, 𝛾 =7200 кг/м2; – время заливки металла в форму, [с] 𝜇 – коэффициент расхода литниковой системы  ; ;g – ускорение свободного падения, g=9,81 м/с2; 𝐻𝑝 – расчётный напор металла при заполнении полости формы, [м]. Количество металла, необходимое для отливки вычисляется по следующей формуле  Определим массу отливки по ее 3Д модели (рисунок 5).   Рисунок 5 – 3D – модель Определим оптимальное время заливки металла в форму. Для этого воспользуемся эмпирической формулой:  где: – время заливки металла в форму, [с] 𝑡ср –средняя толщина стенок отливки, [мм] Q – масса отливки, [кг] Расчитаем среднюю толщину стенок:  Тогда:  Расчетный напор находится по формуле:  где  – расстояние от линии разделения опок до границы верхней опоки; p - расстояние от уровня подвода сплава к полости формы до ее верхней плоскости; с – высота от верхней полости до границы нижней опоки. – расстояние от линии разделения опок до границы верхней опоки; p - расстояние от уровня подвода сплава к полости формы до ее верхней плоскости; с – высота от верхней полости до границы нижней опоки. Также известно, что расчетный напор – это расстояние от центра массы отливки до верхней границы верхней опоки. Так как отливка представляет собой тело вращения, то ее центр масс лежит на оси симметрии. В свою очередь ось симметрии совпадает с линией разъема, следовательно, НР = H0.  где  – высота части отливки в нижней опоке. – высота части отливки в нижней опоке.В соответствии с ГОСТ 2133-75 подбирается ближайшая большая к полученному значению высота опоки. Высота опоки равна 75 мм, таким образом,  Имеются все данные для расчета площади сечений литниковой системы:  Далее вычисляются  и и   ; ; . .5. Выбор опокПри выборе опок воспользуемся следующими соотношениями: В>1.8c x>0.4c y>0.5c h>1.4b z>0.4b L>2.3c где с = 218,8 мм – размер отливки в просвете формы Тогда расстояние до литниковой системы у>110 мм Расстояние от отливки до опок х>90 мм Ширина опок В>396 мм Высота верхней опоки H > 86 мм Высота нижней опоки > 84 мм Длинна опок L = 90+110+220+90 = 510(что больше 2,3*220) Тогда выбираем из ГОСТ 2133-75 стандартные опоки: Ширина: 400 мм. Длина: 560 мм Высота верхней опоки: 100 мм Высота нижней опоки: 100 мм      | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||