Билеты на сдачу разряда. Документ Microsoft Word (2) (Автосохраненный). Каждый рабочий чертеж должен отвечать на следующие вопросы какая деталь и в каком масштабе изображена на нем из какого материала она изготовлена

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

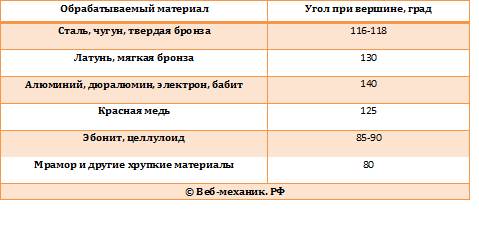

Билет №12 1. Общие параметры метрической резьбы. Номинальный диаметр стержня (от 0.25 мм до 600 мм), возможный диапазон шагов (от 0.075 мм до 8 мм), наружный диаметр по резьбе (от 0.250 мм до 600.0 мм), средний диаметр по резьбе (от 0.201 мм до 596.103 мм), внутренний диаметр по резьбе (от 0.169 мм до 593.505 мм), внутренний диаметр по дну впадины (от 0.158 мм до 592.639 мм).  Метрическая резьба – это винтовая нарезка на наружных или внутренних поверхностях изделий. Форма выступов и впадин, которые ее формируют, представляет собой равнобедренный треугольник. Метрической эту резьбу называют потому, что все ее геометрические параметры измеряются в миллиметрах. Она может наноситься на поверхности как цилиндрической, так и конической формы и использоваться для изготовления крепежных элементов различного назначения. Кроме того, в зависимости от направления подъема витков резьба метрического типа бывает правая или левая. Помимо метрической, как известно, есть и другие типы резьбы – дюймовая, питчевая и др. Отдельную категорию составляет модульная резьба, которую используют для изготовления элементов червячных передач. 1. Для мягких металлов 2φ=80…90°. Для сталей и чугунов 2φ=116…118°. Для очень твердых металлов 2φ=130…140°. Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии ленточки. Чем больше наклон канавок, тем лучше отводится стружка, но меньше жёсткость сверла и прочность режущих кромок, так как на длине рабочей части сверла увеличивается объём канавки.  1. Калибры — бесшкальные измерительные инструменты, предназначенные для проверки определенных размеров обрабатываемых деталей. При помощи калибров можно установить пределы отклонения наружных и внутренних диаметров, высоты и длины деталей, расстояния между центрами отверстий и т. д. Калибры определяют не числовое значение измеряемых величин, а годность детали, т. е. правильность ее действительных размеров, ограниченных предельными отклонениями. Калибры разделяются на нормальные и предельные.  Шаблоны комплектуются в два набора: для метрической резьбы с углом профиля 60° и для дюймовой’ резьбы с углом профиля 55°. Набор № 1 для определения шага метрической резьбы состоит из 20 резьбовых пластин с шагом: 0,4; 0,45; 0,5; 0,6; 0,7; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5 и 6 мм. Набор № 2 для определения шага дюймовой и трубной резьб состоит из 17 резьбовых шаблонов с числом ниток на один дюйм: 28; 24; 20; 19; 18; 16; 14; 12; 11; 10; 9; 8; 7; 6; 5. На каждой пластине указаны величина шага или количество ниток на 1”, а на обойме обозначена резьба — метрическая (60°) или дюймовая (55°), т. е. М60° или Д55°. Из набора резьбовых шаблонов необходимо выбрать тот, который наилучшим образом сопрягается с профилем измеряемой резьбы. При наложении резьбового шаблона на резьбу следует использовать как можно большее количество витков с целью повышения точности измерения. Зная наружный диаметр и шаг резьбы или количество ниток на 1”, можно по справочнику определить наименование и номинальный размер резьбы.  Щупы применяют для определения величины зазора между сопрягаемыми поверхностями. Они представляют собой набор тонких стальных пластин с параллельными измерительными поверхностями. Щупы различной толщины собраны на общей оси между двумя более толстыми пластинками, выполняющими роль футляра. Щупы выпускают 1-го и 2-го классов точности с толщиной пластин от 0,02 до 1 мм. Щупы длиной 100 мм изготовляют наборами и отдельными пластинами, а щупы длиной 200 мм — отдельными пластинами. Комплектуются четыре набора. В наборе № 1 девять щупов с толщиной: 0,02; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09; 0,1 мм. В наборе № 2 17 щупов с толщиной: 0,02; 0,03; 0,04; 0,05; 0,06; 0,07; 0,08; 0,09; 0,1; 0,15; 0,2; 0,25; 0,3; 0,35; 0,4; 0,45; 0,5 мм. В наборе № з десять щупов: 0,55; 0,6; 0,65; 0,7; 0,75; 0,8; 0,85; 0,9; 0,95; 1,0 мм. В наборе № 4 десять пластин с толщиной: 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1 мм. 4. См. Билет №1. 5. Агрегаты и детали массой более 20 кг необходимо снимать, транспортировать и устанавливать при помощи подъемно-транспортных средств. Рабочие места должны быть освещены согласно существующим нормам. Рабочие должны работать в спецодежде (комбинезонах), а при использовании электрифицированного инструмента — надевать резиновые перчатки. На сборку сборочных единиц и механизмов должны поступать детали, прошедшие приемку и имеющие клеймо ОТК. Номенклатура деталей, подлежащих клеймению, устанавливается предприятием-изготовителем. Сборка сборочных единиц должна производиться в полном соответствии с утвержденной на предприятии-изготовителе технологической документацией. Все острые углы в деталях, кроме оговоренных особо, перед сборкой следует притупить, заусенцы зачистить. Все вращающиеся сборочные единицы и детали должны проворачиваться на своих опорах без заедания, при равномерном приложении усилий. Быстро вращающиеся детали и сборочные единицы не должны вызывать недопустимых вибраций из-за неуравновешенности вращающихся масс. Балансировка должна выполняться по технологическому процессу предприятия-изготовителя с учетом методических указаний ГОСТ 22061. Нормы и допуски дисбаланса указываются в рабочих чертежах в соответствии с ГОСТ 22061. Методы контроля должны быть указаны в технологической документации. Ручная пригонка при сборке посадочных мест и прочих соединений деталей друг с другом допускается в отдельных случаях с разрешения ОТК. Пригонка деталей шлицевых соединений не допускается. Монтируемые на раме механизмов сборочные единицы можно устанавливать не более чем на двух регулировочных прокладках в одном месте. После выверки сборочных единиц прокладки должны быть сварены между собой и прикреплены к раме. Редукторы, двигатели, опоры и т. п. после установки и выверки должны быть надежно закреплены во избежание перемещения. При установке регулируемых подшипников скольжения должна быть предусмотрена возможность последующей подтяжки при очередном ремонте и техническом обслуживании. На рабочих поверхностях деталей после сборки не должно быть следов от ударов молотком, забоин, засечек и пр. При сборке смазочные каналы должны быть очищены и заполнены смазкой согласно таблицам и схемам смазки конструкторской документации на конкретную машину. После окончания сборки сборочных единиц запрещается сверление отверстий, при котором стружка может попасть в полости масляных ванн. Головки винтов и болтов, устанавливаемых впотай, не должны выступать из гнезд. Отклонения от перпендикулярности осей шпилек и болтов к опорным плоскостям — по ГОСТ 1759.1. Все болтовые соединения должны быть гарантированы от самоотвинчивания способами, указанными в чертежах. Установка косых шайб под головки болтов должна обеспечивать их правильное положение. Положение косой шайбы на полках швеллера или двутавровой балки должно обеспечивать параллельность плоскости шайбы с наружной поверхностью полки. При затягивании болтов, винтов и тому подобного должно быть обеспечено равномерное натяжение всех крепежных деталей. Не допускается перетяжка болтов, шпилек и прочего, для этого необходимо при сборке пользоваться только нормальным, предусмотренным для них инструментом. Категорически запрещается пользоваться при затяжке гаек зубилом и другими средствами, которые могут испортить крепежные детали. Контрольные штифты должны выступать над поверхностью детали не более чем на 1/3 диаметра. Выступающий конец болта, винта или шпильки над гайкой должен быть не менее 0,25d(d — диаметр резьбы) и не более трех ниток, за исключением случаев, оговоренных в рабочей документации. Затяжка ответственных резьбовых соединений должна выполняться динамометрическими ключами с усилиями, указанными в технических условиях или рабочих чертежах конкретного механизма. Билет №13 1.  2. Глубина резания t при сверлении характеризуется размером сверла и равна ½ его диаметра. При рассверливании она определяется полуразностью диаметров отверстия после и до обработки. Подача S при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в мм/об. Скорость резания v для невращающегося сверла равна окружной скорости вращения обработанной поверхности отверстия в м/мин. Переводная таблица скоростей резания и чисел оборотов сверл в минуту.

Скорости резания при сверлении (работа с охлаждением) конструкционных сталей

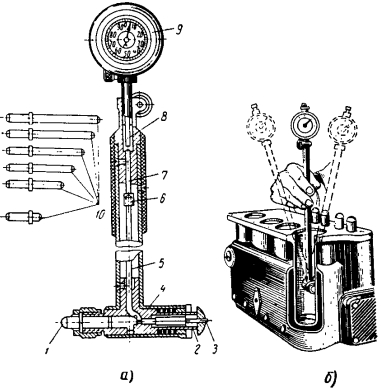

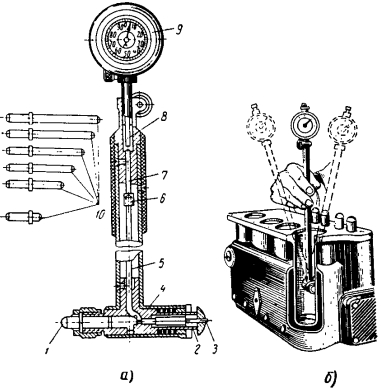

3. Техническая (отпуск, закалка, криогенная обработка, старение). Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл. Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом. Метод Бринелля – один из основных методов определения твердости материалов, основанный на вдавливании в поверхность испытуемого материала металлического шарика из твёрдого сплава с определенным диаметром и дальнейшем измерении диаметра полученного отпечатка. В качестве инденторов используются шарики из твёрдого сплава диаметром 1; 2; 2.5; 5 и 10 мм. Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале. К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы, рычажные скобы, рычажные микрометры и миниметры.Рассмотрим наиболее часто применяемые в слесарной практике рычажно-механические приборы. Индикаторы предназначаются для относительного или сравнительного измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения плоскостей отдельных деталей (столов, станков и т. п.), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей. Индикаторы бывают часового и рычажного типа. Наибольшее распространение имеют индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д. Индикаторы часового типа с ценой деления 0,01 мм (ГОСТ 577— 60) изготовляются двух типов: — с перемещением измерительного стержня параллельно шкале; — с перемещением измерительного стержня перпендикулярно к шкале. Индикаторы типа I имеют пределы измерений 0—5 и 0—10 мм; 0—2 и 0—3 мм, а индикаторы типа II — пределы измерений 0—2 и 0—3 мм. Конструкция часового индикатора основана на применении зубчатых зацеплений, преобразующих поступательное движение измерительного стержня 8 (рис. 59) во вращательное движение стрелки 0.  Рис. 59. Индикаторы часового типа: 1 — корпус, 2 — стопор, 3 — циферблат, 4 — ободок. 5 — стрелка, 6 — указатель полных чисел оборотов, 7 — гильза, 8 — стержень, 9 — наконечник, 10 — шарик, 11 — головка Полный оборот большой стрелки по этой шкале соответствует 1 мм вертикального перемещения стержня, а поворот стрелки на одно деление соответствует перемещению стержня на 0,01 мм. Перемещение стержня на целые миллиметры отмечается стрелкой на указателе числа оборотов 6. На ноль индикатор устанавливают поворотом ободка 4 циферблата или головки 11 измерительного стержня (при неподвижном циферблате). При измерении индикатор устанавливают (рис. 60, а) на передвижной штанге 1, которая закрепляется на стойке 2. Стойка соединена с призмой 5 и закрепляется гайкой 4. Такое устройство дает возможность устанавливать индикатор в любой точке измеряемой детали 3. Измерительную поверхность шарика прижимают к проверяемой поверхности (рис. 60, б) и, перемещая деталь или индикатор, определяют отклонение по шкале.  Рис. 60. Приемы измерения индикатором: а — в центрах, б — небольших деталей. На рис. 61 показана изготовленная заводом «Красный инструментальщик» индикаторная стойка с магнитным основанием, предназначенная для установки индикатора часового типа в исследуемой части станка или прибора с целью выполнения необходимых измерений. Стойка 1 посредством встроенного в нее основания постоянного магнита 4 притягивается к стальным и чугунным деталям, что позволяет устанавливать ее на наклонных и вертикальных плоскостях, а также на цилиндрических поверхностях, без дополнительного крепления.  Рис. 61. Индикаторная стойка с магнитным основанием. Основание состоит из двух стальных частей 2, разделенных латунной прокладкой 3. Магнит может перемещаться в корпусе и занимать два положения: крайнее правое положение соответствует включению стойки, при этом силовые линии замыкаются ч. рез деталь, на которой стойка установлена; крайнее левое положение соответствует выключению стойки, при этом силовые линии замыкаются через стальной корпус стойки. Сила притяжения стойки к плоскости не менее 14 кГ, пределы измерения по высоте 0—200 мм. Индикаторные нутромеры предназначены для измерения диаметров глубоких отверстий. Пределы измерения индикаторными нутромерами по ГОСТ 868—63: 6—10; 10—18; 18—35; 35— 50; 50—100; 100—160; 160—250; 250—450; 450—700 и 700—1000 мм. Индикаторный нутромер (рис. 62) имеет корпус 4, в который вставлена направляющая втулка 2. С одной стороны втулки помещен неподвижный измерительный стержень 1, ас другой — подвижный измерительный стержень 3.  Рис. 62. Индикаторный нутромер и приемы измерения: а — общий вид, б — приемы измерения. В процессе измерения стержень 3 перемещается, и его движение через толкатель 5 передается установленному в трубке 7 вертикальному штоку 6, к которому прижимается наконечник 8 индикатора 9. Прибор снабжается комплектом сменных неподвижных стержней 10. Для измерения прибор осторожно вводят в отверстие (рис. 62, б) и слегка покачивают: крайнее правое отклонение стрелки индикатора соответствует проверяемому значению диаметра отверстия. Индикаторные глубиномеры с ценой деления 0,01 мм (рис. 63) предназначены для измерения глубины пазов, отверстий, высоты уступов и т. д. Эти приборы по ГОСТ 7661—55 изготовляют с верхним пределом измерения до 100 мм.  Рис. 63. Индикаторный глубиномер: 1 — основание, 2 — державка, 3 — индикатор, 4 — винт для крепления индикатора, 5 — сменный измерительный стержень. Они снабжены набором измерительных стержней, позволяющих производить измерения от: 0—10; 10—20; 20—30; 30—40; 40—50; 50—60; 60—70; 70—80; 80—90 и 90—100 мм. 5. Ежедневно до начала работ, в ходе выполнения и после выполнения работ работник должен осматривать ручной инструмент и приспособления и в случае обнаружения неисправности немедленно извещать своего непосредственного руководителя. Во время работы работник должен следить за отсутствием: 1) сколов, выбоин, трещин и заусенцев на бойках молотков и кувалд; 2) трещин на рукоятках напильников, отверток, пил, стамесок, молотков и кувалд; 3) трещин, заусенцев, наклепа и сколов на ручном инструменте ударного действия, предназначенном для клепки, вырубки пазов, пробивки отверстий в металле, бетоне, дереве; 4) вмятин, зазубрин, заусенцев и окалины на поверхности металлических ручек клещей; 5) сколов на рабочих поверхностях и заусенцев на рукоятках гаечных ключей; 6) забоин и заусенцев на рукоятке и накладных планках тисков; 7) искривления отверток, выколоток, зубил, губок гаечных ключей; 8) забоин, вмятин, трещин и заусенцев на рабочих и крепежных поверхностях сменных головок и бит. При работе клиньями или зубилами с помощью кувалд должны применяться клинодержатели с рукояткой длиной не менее 0,7 м. При использовании гаечных ключей запрещается: 1) применение подкладок при зазоре между плоскостями губок гаечных ключей и головками болтов или гаек; 2) пользование дополнительными рычагами для увеличения усилия затяжки. В необходимых случаях должны применяться гаечные ключи с удлиненными ручками. С внутренней стороны клещей и ручных ножниц должен устанавливаться упор, предотвращающий сдавливание пальцев рук. Перед работой с ручными рычажными ножницами они должны надежно закрепляться на специальных стойках, верстаках, столах. Запрещается: 1) применение вспомогательных рычагов для удлинения ручек рычажных ножниц; 2) эксплуатация рычажных ножниц при наличии дефектов в любой части ножей, а также при затупленных и неплотно соприкасающихся режущих кромках ножей. Работать с ручным инструментом и приспособлениями ударного действия необходимо в средствах индивидуальной защиты глаз (очков защитных) и средствах индивидуальной защиты рук работающего от механических воздействий. Необходимость использования при работе с ручным инструментом и приспособлениями ударного действия средств индивидуальной защиты лица (щитки защитные лицевые) устанавливается работодателем в рамках проведенных процедур СУОТ. При работе с домкратами должны соблюдаться следующие требования: 1) домкраты, находящиеся в эксплуатации, должны подвергаться периодическому техническому освидетельствованию после ремонта или замены ответственных деталей в соответствии с технической документацией организации-изготовителя. На корпусе домкрата должны указываться инвентарный номер, грузоподъемность, дата следующего технического освидетельствования; 2) при подъеме груза домкратом под него должна подкладываться деревянная выкладка (шпалы, брусья, доски толщиной 40 - 50 мм) площадью больше площади основания корпуса домкрата; 3) домкрат должен устанавливаться строго в вертикальном положении по отношению к опорной поверхности; 4) головку (лапу) домкрата необходимо упирать в прочные узлы поднимаемого груза во избежание их поломки, прокладывая между головкой (лапой) домкрата и грузом упругую прокладку; 5) головка (лапа) домкрата должна опираться всей своей плоскостью в узлы поднимаемого груза во избежание соскальзывания груза во время подъема; 6) все вращающиеся части привода домкрата должны свободно (без заеданий) проворачиваться вручную; 7) все трущиеся части домкрата должны периодически смазываться консистентной смазкой; 8) во время подъема необходимо следить за устойчивостью груза; 9) по мере подъема под груз вкладываются подкладки, а при его опускании - постепенно вынимаются; 10) освобождение домкрата из-под поднятого груза и перестановка его допускаются лишь после надежного закрепления груза в поднятом положении или укладки его на устойчивые опоры (шпальную клеть). При работе с домкратами запрещается: 1) нагружать домкраты выше их грузоподъемности, указанной в технической документации организации-изготовителя; 2) применять удлинители (трубы), надеваемые на рукоятку домкрата; 3) снимать руку с рукоятки домкрата до опускания груза на подкладки; 4) приваривать к лапам домкратов трубы или уголки; 5) оставлять груз на домкрате во время перерывов в работе, а также по окончании работы без установки опоры. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||