контрольная. ПРОЕКТ1. Капитальный ремонт автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны

Скачать 243.87 Kb. Скачать 243.87 Kb.

|

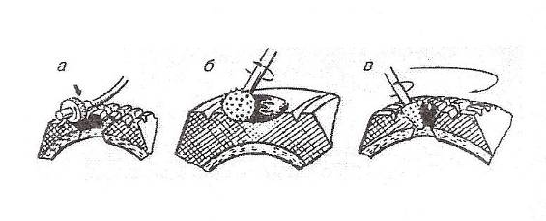

1 2 Введение В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются в следствии изнашивания деталей, также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобиля даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях (АТП) периодическое ТО и при необходимости текущий ремонт (ТР), который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии. При длительной эксплуатации автомобили достигают предельного технического состояния и они направляются в капитальный ремонт (КР) на АРП. Задача капитального ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близкого к нему. Капитальный ремонт (КР) автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Основным источником экономической эффективности капитальный ремонт (КР) автомобилей является использование остаточного ресурса их деталей. Около 70-75% деталей автомобилей, прошедших срок службы до первого КР, имеют остаточный ресурс и могут быть использованы повторно, либо без ремонта, либо после небольшого ремонта. Таким образом, основным источником экономической эффективности капитальный ремонт (КР) автомобилей является использование остаточного ресурса деталей второй и третьей групп. Капитальный ремонт автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Минавтотранс РСФСР является крупным потребителем шин. Затраты на приобретение составляют значительную часть в смете затрат на эксплуатацию подвижного состава, в тоже время около 50% шин разрушается преждевременно вследствие нарушения правил эксплуатации. В условиях необходимости рационального и экономного использования, улучшение их технологического обслуживания и ремонта задача весьма актуальная. На крупных специализированных авторемонтных предприятиях создаются условия для широкого применения наиболее совершенных технологических процессов, современного оборудования, средств механизации и автоматизации. Это генеральное направление в развитии авторемонтного производства приведет к резкому повышению качества капитального ремонта автомобилей и наиболее полной реализации его экономических преимуществ. Проект шиномонтажного участка является одной из подзадач проектирования транспортного предприятия, правильность проектирования которого обеспечивает бесперебойную работу предприятия в периоды замены и ремонта шин, а также в межсезонье. Шиномонтажный участок выполняет следующие основные функции: замена колес, монтаж и демонтаж шин, их ремонт и хранение. Организация комплексного участка позволяет централизовать все функции по содержанию шин небольшой бригадой высококвалифицированных специалистов. 1. ПРОЕКТИРОВАНИЕ ШИНОМОНТАЖНОГО УЧАСТКА 1.1 Назначение участка Участок предназначен для монтажа и демонтажа, ремонта шин, дисков колес, замены вентилей, колец кольцевых дисков, восстановления камер, и балансировки колес в сборе. Детали на шиномонтажный участок поступают партиями согласно технологическим маршрутам со склада деталей, ожидающих ремонта, или с других производственных участков. После выполнения слесарных и механических работ детали партиями поступают на другие участки. Отремонтированные или вновь изготовленные детали поступают на участок комплектования. 1.2 Организация технологического процесса Затраты на приобретение составляют значительную часть в смете затрат на эксплуатацию подвижного состава, в тоже время около 50% шин разрушается преждевременно вследствие нарушения правил эксплуатации. В условиях необходимости рационального и экономного использования, улучшение их технологического обслуживания и ремонта задача весьма актуальная. Исходя из актуальности задачи в АТП предусмотрена реорганизация шинного комплекса, выполняющего следующие основные функции: замена колес, монтаж и демонтаж шин, их ремонт и хранение. Организация комплексного участка позволяет централизовать все функции по содержанию шин небольшой бригадой высококвалифицированных специалистов. Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Основным признаком неисправности шин является понижением внутреннего давления в ней, вызываемое нарушением герметичности. Для наружной очистки шин от грязи перед разборкой применяют скребки, щетки и смоченную водой ветошь. Демонтируют шины на стендах . Разобранные шины дефектуют. Покрышки осматривают с применением ручных пневматических борторасширителей или спредеров. Для определения мест повреждений (проколов) камер их подкачивают воздухом, погружают в ванну с водой и следят за выходом пузырьков воздуха, показывающих место прокола. Ободья колес очищают коррозии, спекшейся резины и грязи на стенде. Ободочищается вращающимся с большой скоростью (2000 об/мин) барабаном с кардолентой, при этом сам обод также вращается, но с меньшей скоростью (14 об/мин), что обеспечивает большую относительную скорость в месте качания и быструю очистку обода. После очистки ободья окрашивают. Шины монтируют на стендах, после чего их накачивают воздухом до нормального давления и устанавливают на ступицы колес с применением указанных выше подъёмников и гайковёртов. Восстановление камер предусматривает проведение следующих операций: подготовку камеры и материала; нанесения клея и сушку; заделку повреждения; вулканизацию; отделку и контроль устранения дефекта. 1.3 Описание технологической планировки поста смены колес Пост смены колес расположен в помещении. Пост позволяет обслуживать не только легковые и грузовые автомобили, но и автобусы, он имеет длину 18 метров, ширину 6 метров, тупиковый. Пост предназначен для снятия и установки колёс и оборудован подъемником для вывешивания колёс автомобиля, электрогайковёртом и тележкой для снятия колёс. А так же кран-балкой для транспортирования колес в шиномонтажное отделение. 1.4 Описание шиномонтажного отделения Под шиномонтажное отделение отведено помещение, граничащее с постом смены колёс. Помещение обеспечивает расстановку технологического оборудования, а также временное хранение находящихся в отделении колёс в сборе, покрышек, камер и дисков колёс. Поступающее в отделение для перемонтажа колесо устанавливается в стеллаж и регистрируется; перед демонтажем колесо моют в установке для мойки колёс и сушат в сушильной камере. Затем колесо подают на настил шиномонтажника и на стенд демонтажа шин. После демонтажа покрышку осматривают с наружной и внутренней стороны. Для удобства осмотра изнутри предназначен ручной борторасширитель. Камеру направляют в вулканизационное отделение для контроля и ремонта (при необходимости). При необходимости дисковый обод колеса очищают от ржавчины на станке для очистки ободов и складывают на стеллаж. Погнутые замочные кольца правят на установке для правки замочных колец. При необходимости замочные кольца очищаются от ржавчины на верстаке металлической щеткой. Очищенные диски и кольца направляются в малярное отделение для окраски. Исправленные покрышки хранят в стеллаже, а камеры и ободные ленты на вешалке. После комплектации шина монтируется на обод на шиномонтажном стенде. Затем колесо устанавливается в предохранительную клеть, где накачивается воздухом, подаваемым от воздухораздаточной колонки. Балансировка смонтированных колёс производится на стенде для статической балансировки колёс грузовых автомобилей. Готовые колеса хранятся в стеллаже. 1.5 Описание вулканизационного отделения Вулканизационное отделение расположено в отдельном помещении непосредственно граничащим с постом смены колёс и шиномонтажным отделением. В помещении размещено оборудование для ремонта камер и местного ремонта покрышек. Для удобства подачи шин в ремонт на участке установлен консольно-поворотный кран. Шины и камеры, поступающие в ремонт помещают на стеллаж и вешалку. У принятых в ремонт шин определяют группу и способ восстановления, а затем эти шины маркируют. Шины осматривают с наружи и изнутри, поврежденные места вырезают на спредере и шерохуют. Наносятся починочные материалы и устанавливают в шкаф для просушки, а затем вулканизируют. Готовые покрышки отделывают. Камеры проверяют в ванне на герметичность, и отмечают места проколов. Затем камеру шерохуют в месте повреждения, наносят починочные материалы и вулканизируют. Готовые остывшие камеры отделывают. 1.6 Описание склада хранения автошин Склад автошин находится на территории АТП в отдельном помещении от производственного комплекса. С центрального склада шины поступаю в оборотный склад, находящегося рядом с шиномонтажным комплексом. С оборотного склада шины поступают на шиномонтажный участок. 1.7 Перечень и последовательность выполнения технологического процесса в шиномонтажном и шиноремонтном отделениях Регистрация поступления в отделение и выдачи колёс и шин ведётся в журнале по форме, установленной действующими «Правилами эксплуатации шин». Подлежащее перемонтажу колесо в сборе должно быть предварительно тщательно вымыто в машине для мойки колёс. Если мойке подверглась покрышка, то после мойки из нее удаляют воду пылесосом. Для улучшения мойки вода, подаваемая к машине, подогреваемая до 40 — 500С. После мойки колесо помещают в сушильную камеру. Сушка колеса проводится при температуре 80 — 900С и наличии в камере приточно-вытяжной вентиляции продолжается 10 мин. После проверки влажности сухое чистое колесо кран-балкой направляется к монтажно-демонтажному столу. Колесо, прошедшее очистку, демонтируют, после чего осуществляют контрольный осмотр покрышки, камеры, ободной ленты, обода, диска, колец. Демонтаж шин выполняется на стенде. Для облегчения и ускорения извлечения камеры из покрышки предварительно из камеры отсасывают воздух. Вынутые из покрышки камера и ободная лента подлежат контрольному осмотру для определения дальнейшей их пригодности. Камеры и ободные ленты во избежание загрязнения подвешивают на вешалках, шины и колёса в сборе и диски хранят в стеллажах. Годность ободной ленты и камеры определяют наружным осмотром. Проколы в камере обнаруживают уталкиванием её в слегка накаченном состоянии в ванне с водой. Места проколов обводят химическом карандашом. Вынутую из воды камеру насухо вытирают и направляют в зависимости от её состояния в монтаж или в ремонт. Покрышки осматривают с наружной и внутренней стороны. Для осмотра внутренней поверхности применяют переносную лампу с защитной сеткой. Для облегчения и лучшего выявления повреждений применяют спредер, на котором операции подъёма, разведения бортов и вращения покрышки при контроле её составления механизированы. Обнаруженные в покрышке застрявшие предметы удаляют изогнутым шилом и плоскогубцами. Проникшие в глубь протектора через видимые на глаз порезы мелкие камни обнаруживают щупом (тупым шилом), металлические предметы, застрявшие в шинах и не видимые на глаз, выявляются с помощью электронного дефектоскопа. Покрышки при наличии повреждений направляются в ремонт. Покрышки, не пригодные к ремонту и эксплуатации, отсортировывают для последующего списания. Ободья и всю поверхность колёс, съёмные бортовые и замочные кольца осматривают для выявления неисправностей (трещин, ржавчины, разработанных отверстий под шпильки, заусенцев, вмятин, изгибов) и проверки состояния окраски. Очистка ободьев колёс, конических полок, замочных и бортовых колец от ржавчины производится на станке модели Р — 101 или в ручную металлической щёткой. Окрашивают ободья и кольца в малярном цехе автотранспортного предприятия. Монтажу подлежат только совершенно исправные (согласно ГОСТу или техническим условиям), сухие, чистые и соответствующие по размеру покрышки, камеры, ободные ленты, ободья, съёмные бортовые и замочные кольца. Монтаж покрышек с манжетами без вулканизации не допускаются. Монтаж шин производят на стенде для демонтажа шин. В смонтированную шину воздух до установленной «Правилами эксплуатации» нормы давления. Во избежание соскакивания замочного кольца, что может привести к несчастным случаям, при накачивании шин применяют защитную клетку, в которую ставят колесо. Для накачивания шин применяют воздухораздаточную колонку модели С — 413. Статическую балансировку колёс выполняют на стационарном станке модели К — 126. Покрышки, камеры, ободные ленты и смонтированные шины хранят на складе, согласно существующим правилам. Покрышки следует хранить в вертикальном положении и время о времени (через 2−3 месяца) поворачивать их, меняя точки опоры. Камеры хранят в подкаченном состоянии, вложенными внутрь покрышек. Каждой прикреплённой к автомобилю шине присваивается внутригаражный номер, который выжигается на обеих боковинах покрышки специальным электроклеймителем. На рисунке приведена схема последовательности выполнения основных операций технологического процесса вулканизационного отделения.  Транспортное Разборочносборорочное Контрольнодиагностическое Моечное Ремонтное Станок для правки дисков Тележка Балансировочное Ванна Шиномонтажное Установка для мойки колес Вулканизатор Ванна для проверки герметичности Рис. 1.7 Схема последовательности выполнения основных операций технологического процесса вулканизационного отделения Технологический процесс ремонта покрышек включает в себя следующие операции: приема, подготовка к ремонту, шероковка, подготовка починочного материла, промазка клеем, сушка и заделка повреждений, вулканизация, отделка и контроль     Осмотр покрышек Осмотр и контроль камер Осмотр ободных лент Осмотр и контроль дисков и колес             В ре-монт На списа-ние На списание На списа-ние На списа-ние В ремонт В ре-монт Очистка ободьевколеса  Монтаж   Окраска дисков колес Накачка воздухом Контроль колес в сборе Приемка новых шин и запасных частей колес, необходимых для работы участка Балансировка колес Клеймение шин Регистрация, хранение смонтированных шин, установка на автомобиль Рис. 2.7 Схема технологического процесса ремонта местных повреждений шин Сушку перед ремонтом в отличии от сушки перед монтажом проводят при температуре 40−600С в течении двух часов, после чего проверяют влажность и если она превышает установленные нормы её продолжают. Подготовка поврежденных участков предусматривает удаление из покрышки инородных тел и вырезку поврежденных участков. Вырезку производят для выравнивания ремонтируемых повреждённых участков и очистки его от повреждённых резины и корда. Шероховка производится для улучшения промазки ремонтируемого места резиновым клеем и увеличения поверхности контакта его с починочным материалом. Места повреждения в каркасе и брекере шерохуют дисковой дисковой проволочной щёткой, а в протекторе и боковине фигурными шарошками, закреплёнными на конце гибкого вала шероховального привода, и затем очищают пылесосом от пыли. Подготовка починочного материала заключается в предварительной заготовке пластырей, манжет и подманжетников, по форме вырезки манжеты подвергают шероховке со всех сторон. Методы обработки поврежденных участков покрышек различного типа шарошками показаны на рисунке.  Рис. 3.7 Методы обработки поврежденных участков покрышек: Рис. 3.7 Методы обработки поврежденных участков покрышек:а — дисковой шарошкой, б — фигурной шарошкой, в — конусной шарошкой Промазка клеем и сушка — это наиболее ответственные операции от качества выполнения которых зависит прочность связи ремонтируемого места покрышки с починочным материалом. Первоначально клеем малой концентрации покрывают ремонтируемые участки на внутренней, а затем и на наружной поверхности, а также манжеты. Последующую сушку производят в сушильном шкафу при температуре 30−400С в течении 25−30 мин. или при комнатной температуре в течении 1 часа. Вторичную промазку осуществляют клеем высокой концентрации с просушкой при этой же температуре только в течении 35−45 мин. Заделка повреждений — это процесс положения подготовленного починочного материала на ремонтируемые участки с последующей прикаткой роликом. Заделывание повреждений начинают с внутренней стороны покрышки, а заканчивают с наружной. При заделки сквозных повреждений стенки отверстий обкладывают прослоечной резиной толщиной 0,7 мм. Такой же резиной обкладывают починочные материалы: манжету (выпуклая сторона), подманжетник (с обеих сторон), пластырь (ступенчатая сторона). Прослоечная резина обеспечивает хорошую связь ремонтируемого участка с починочным материалом. После обкладки прослоечной резиной повреждённый участок заделывают протекторной резиной (вырезанные места в протекторе и брекете) и прослоечной резиной толщиной 2,0 мм (вырезаемые места в каркасе). Манжеты и пластыри накладываются так, чтобы направление нитей корда и их наружного слоя совпадало с направлением нитей наружного слоя покрышки. Их накладывают постепенно (для предотвращения воздушных пузырей), затем прокатывают роликом, а края покрывают прослоечной резиной толщиной 0,7 мм. Затем проверяют плотность прилипания починочного материала, а места вздутий прокалывают шилом для выпуска воздуха. При вырезке в рамку на все ступеньки укладывают прослоечную резину толщиной 0,7 мм и прикатывают роликом. Затем последовательно накладывают (вставляют в рамку) ряд заплат, последний верхний слой должен перекрывать края на 30−50 мм во всех направлениях. При заделки наружных повреждений всё ремонтируемое место обкладывают прослоечной резиной толщиной 0,7 мм, а по углублениям в каркасе — прослоечной резиной толщиной 2,0 мм. Повреждённый участок протектора заполняют протекторной резиной. Починочная резина должна быть выше поверхности покрышки на 2−3 мм со скосом на кроя для обеспечения опресовки при вулканизации. Края наложенных манжет, пластырей и вставок корда следует покрывать ленточной прослоечной резины толщиной 0,7 мм. Заделка ремонтируемого участка не должна увеличивать толщину покрышки, так как это приведет к дисбалансу покрышки и излишнему расходу материала. Вулканизация осуществляется для создания прочного соединения участков покрышки с починочным материалом, превращая их в монолитную прочную и эластичную массу. Вулканизация ведется при температуре 143 ± 20С и давлении около 0,5 МПа. Процесс вулканизации состоит из времени прогрева материала и времени самого процесса вулканизации и продолжается от 30 до 180 мин. В зависимости от толщины ремонтируемого участка и вида повреждения. Отделка — процесс удаления заусенцев и излишков резины, снятие всех неровностей при помощи шероховки. (Шины, идущие на восстановление протектора, отделки не подвергаются.) Контроль качества ремонта покрышки осуществляется внешним осмотром. На отремонтированном участке покрышки не должно быть отслоения починочного материала, утолщений, искажений формы, недовулканизации складок. На поверхности отремонтированного участка допускается наличие одной раковины или поры размером до 10 мм и глубиной до 2 мм. Технологический процесс ремонта камер включает следующие операции: подготовка камеры к ремонту, шероховка, подготовка починочного материала, намазку клея, сушку, заделку повреждений, отделку и контроль. Подготовка камеры к ремонту предусматривает снятие заплаты наложенной холодным способом путём нагрева на вулканизационной плите в течении 2−3 мин. И вырезка поврежденного места. В повреждённых местах края разрывов закругляют ножницами. При повреждении камеры в месте установки вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховку производят шлифовальным кругом на ширину 20−25 мин. По всему периметру вырезки. У концов вставляемого сектора шерохуют внутреннюю поверхность, а у камеры — наружную на ширину 50−60 мм. Места проколов шерохуют на участке диаметром 15−20 мм. Зашерохованные места очищают от пыли и просушивают в течении 20−30 минут. Подготовка починочных материалов заключает в себе следующее. При проколах и мелких разрывах (размером до 30 мм) в качестве починочного материала используют сырую камерную резину. Размер заплаты должен быть на 20−30 мм больше вырезки и не достигать границ шероховки на 2−3 мм. Для замены поврежденных участков камеры длинной более 500 мм заготавливают из старых камер того же размера сектора, их длина должна быть на 80−100 мм больше удаляемой части камеры. Намазка клеем и сушка — двухразовая, первая клеем малой концентрации, вторая — большой концентрации с последующей просушкой каждой намазки при температуре 20−300С в течении 20 минут. Заделка повреждений заключается в наложении заплат и прикатывания их роликом. На поверхности камеры, покрытые клеем по периметру стыка или отверстия, накладываются полоски прослоечной резины шириной 15−20 мм. Вулканизацию производят на плите вулканизационного аппарата. Камеру накладывают заплатой на плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта, затем на участок камеры накладывают резиновую прокладку и прижимную плиту, которая должна перекрывать края заплаты на 10−15 мм, и не зажимать краёв сложенной вдвое камеры. Если ремонтируемый участок не помещается под прижимной плитой, то камеру вулканизируют в несколько приемов. Время вулканизации зависит от размеров заплаты. Мелкие заплаты вулканизируют в течении 10 минут, более крупные и стыки — в течении 15 минут, фланцы вентилей — 20 минут. Отделка камер включает в себя срезание краёв заплаты и стыков заподлицо с поверхностью камеры, шлифование заусенцев, наплывов и других неровностей. Контроль камер производится наружным осмотром для обнаружения невулканизированных участков, пористости резины, отслаивания фланцев, заплат и стыков, вздутия, наплыва резины, перевулканизации отдельных мест, образующих трещин при сгибании и др. Кроме того, камеры проверятся на герметичность воздухом под давлением 0,15 МПа в ванне с водой. 1.8 Выбор оборудования для участка Таблица 1.1 — Перечень технологического оборудования, оргтехоснастки и инструмента шиномонтажного цеха

1.8 Расчет площади участка Требуемую площадь шиномонтажного цеха, м2, рассчитываем, с учетом плотности расстановки имеющегося и подобранного оборудования и организации одного автомобиле-места для замены колес, по формуле: где kп — коэффициент плотности расстановки оборудования в шиномонтажном цехе, принимаем =3,5…4,5 [3]; Fам — площадь автомобиле-места, м2. Площадь автомобиле-места Fам, м2, определяется по формуле: где Lа — длина автомобиля (для ГАЗ 3110 La = 4,87 м), м; Ba — ширина автомобиля (для ГАЗ 3110 Ba = 1,8 м), м. Отсюда: м2. Тогда м2 1.9 Определение количества рабочих участка К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ремонту подвижного состава. Рассчитываем необходимое (явочное) и штатное (списочное) число рабочих для выполнения шиномонтажных работ. Технологически необходимое число обеспечивает выполнение суточной, а штатное — годовой производственной программы (объемов работ). Технологически необходимое число рабочих Рт (яв), чел, определяем по формуле: где Фрм — годовой фонд времени рабочего места, ч. В свою очередь годовой фонд рабочего места Фрм, ч, определяется: где Дрг — режим работы шиномонтажного цеха в году (Дрг=249), дн; tсм — продолжительность смены (tсм = 8), ч; tсокр — число часов, на которое сокращаются смены в предпраздничные и предвыходные дни в течении года, ч; Дпп — число предпраздничных и предвыходных дней, в которые планируются сокращения смены, дн. По трудовому законодательству при режиме работы предприятия 249 дн. в году планируются сокращения смены на 1 час в предпраздничные. Тогда ___ч. Следовательно годовой фонд рабочего места составит: ___ч. Технологически необходимое число рабочих составит: ___чел. Списочное число рабочих Рсп, чел, определяем с учетом годового фонда рабочего времени: где Фр — годовой фонд рабочего времени, ч. В свою очередь годовой фонд рабочего времени Фр, ч определяется: где Фрмн — номинальный фонд времени рабочего места, ч; Доо — продолжительность основного отпуска (для шиномонтажников условия труда нормальные и Доо = 24 [5]), дн; Ддо — продолжительность дополнительного отпуска (для районов приравненных к северным Ддо = 14 [5]), дн; Дув — потери времени по уважительным причинам (с учетом выполнения работ мужчинами Дув = 10 [5]), дн; — средняя продолжительность смены, ч. Так как режим работы цеха по ремонту колес совпадает с номинальным режимом работы, то Фрмн = Фрм =1984 ч. Тогда годовой фонд рабочего времени составит: __ч. Следовательно, списочное число рабочих в шиномонтажном цехе составит: чел. Список использованных источников 1 Технологическое проектирование предприятий автомобильного транспорта: Методическое пособие / Л. А. Рогова, А. Б. Щербаков, Л. П. Григоревская. — Братск: ИИ, 1999. — 94 с. 2 Ганенко А. П. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД): Учеб. Для нач. проф. образования: Учеб. пособие для сред. проф. образования. — 2-е изд., перераб. / А. П. Ганенко, М. И. Лапсарь. — М., 2003. — 336 с. 3 Федоренко В. А., Шошин А. И. Справочник по машиностроительному черчению. — 14-е изд., перераб. и доп. / Под ред. Г. Н. Поповой. — Л.: Машиностроение, Ленингр. отдние, 1981. — 416 с., ил. 4 Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Министерство автомобильного транспорта РСФСР. 5 Технологическое проектирование АТП: Методические указания по курсовому проекту / Сост. Л. А. Рогова, В. Н. Тарасюк. — 2-е изд. перераб. и доп. — Братск: БрГТУ, 2002. — 44 с. 6. Автомобильный транспорт. Серия. Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения на предприятиях автомобильного транспорта. Науч.- техн. реф. сб. Выпуск 4. Москва, 1985 — 36 с. 7 Грибков В. М., Карнекин П. А. Справочник по оборудованию для технического обслуживания и ремонта. — М: Россельхозизздат., 1984 — 223 с., ил. 9 Техническая эксплуатация автомобилей: Учебник для ВУЗов / Е. С. Кузнецов, В. П. Воронов, А. П. Болдин и др. / Под ред. Е. С. Кузнецова. — 3-е изд., перераб. и доп. — М.: Транспорт, 1991. — 413 с. 10 Оборудование для ремонта автомобилей: Справочник / П. С. Григорченко, Ю. Д. Гуревич, А. М. Канн и др.; Под ред. М. М. Шахнеса. — М.:Транспорт, 1971. — 424 с. 11 Техническая эксплуатация автомобилей: Учебник для ВУЗов / Под ред. Г. В. Крамаренко. — 2-е изд., перераб. и доп. — М.: Стройиздат, 1983. — 271с. 12 Кузнецов Ю. М. Охрана труда на предприятиях автомобильного транспорта: Справочник. — М.: Транспорт, 1986 — 272 с., ил., табл. 13 Ухарский В. Б. Техническое обслуживание и ремонт автобусов. Управление качеством и эффективность. — М.: Транспорт, 1986. — 207 с. 14 Качество ремонта автомобилей. Маслов Н. Н. М.: Транспорт, 1975. — 368 с. Введение Шиномонтажный участок присутствует практически в каждом автосервисе (СТО). Здесь устанавливается шиномонтажное оборудование для обслуживания колес. На СТО требуется как минимум два стенда: шиномонтажный и балансировочный, а также стенды для правки литых и стальных дисков, компрессор, пневмоинструмент, электровулканизаторы, мойки дисков и колес, пара домкратов или пневматический подъемник с низким подъемом транспортного средства. Оборудование грузового шиномонтажа для коммерческого транспорта предназначено для обслуживания большегрузных автомобилей, тракторов, автобусов, сельскохозяйственной техники. Шиномонтажные станки оснащаются мощным приводом, одной или двумя монтажными головками и высокопрочными дисками для отрыва борта. Колесо фиксируется зажимами различных конструкций в вертикальной плоскости. Балансировочные станки для колес массой до 200 кг предназначены для балансировки колес легковых автомобилей, грузовой техники, коммерческого транспорта. Для облегчения работ станки оснащаются встроенными приспособлениями для подъема и опускания колеса. Шиномонтажное оборудование характеризуется быстрой окупаемостью – за счет того, что автовладельцам необходимо регулярное обслуживание, полный комплект оборудования может окупиться всего за один сезон «переобувки». Тем более что грамотно укомплектованный шиномонтажный участок будет работать не только в «сезон», но и в любое время года (шиномонтажное оборудование включает в себя оборудование для ремонта камер и покрышек, а также оборудование для правки дисков). Основная цель данного реферата – изучение и характеристика организации работы шиномонтажного участка. 1 2 |