щековая дробилка. Капитальный

Скачать 484.9 Kb. Скачать 484.9 Kb.

|

|

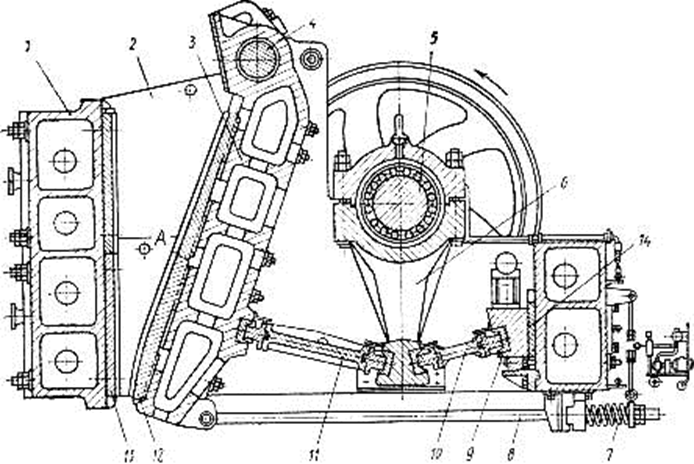

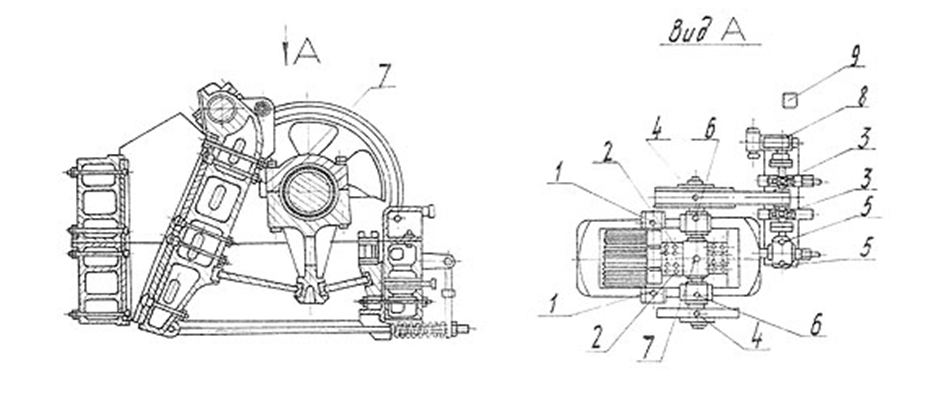

Введение Система планово-предупредительного ремонта оборудования (ППР) представляет собой комплекс организационно-технических мероприятий по содержанию и ремонту оборудо-вания, проводимых по заранее составленному плану и в определённой последовательности, для предупреждения преждевременного износа и выхода оборудования из строя. Система ППР ставит своей основной целью достижение высокого коэффициента тех-нического использования оборудования, путем постоянного поддержания его в работоспособ-ном состоянии. Система ППР предусматривает проведение периодического технического обслужива-ния, ремонтов, модернизацию и проверки оборудования на точность. Ремонт – комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей. Предусматриваются ремонты двух видов: - текущий; - капитальный. Текущий ремонт проводят в процессе эксплуатации оборудования для гарантирован-ного обеспечения работоспособности машины или агрегата. Он состоит в замене или восста-новлении отдельных дефектных частей или их регулировке. Проводится между плановыми капитальными ремонтами. Этот вид ремонта предназначен для поддержания оборудования в работоспособном состоянии и проводится путем замены или ремонта отдельных деталей (кроме корпусных и базисных) при минимальном объеме разборочно-сборочных работ. Текущий ремонт основного технологического оборудования производится силами ремонтного персонала завода. Работы, которые производят при текущем ремонте, определяются примернымперечнем, приведенным в разделе СТОИР. Капитальный ремонт требует полной разборки и ремонта всех базовых деталей, замены изношенных деталей и узлов, восстановление части деталей, проверки их на точность. Ка-питальным является ремонт с периодичностью свыше одного года. Работы, которые производят при капитальном ремонте, определяются примерными перечнями, приведенными в разделах СТОИР. При капитальном ремонте выполняют так же все работы, предусмотренные примерным перечнем при текущего ремонта. Капитальные ремонт технологического оборудования, производят силами специали-зированных ремонтных организаций с привлечением ремонтных бригад завода. Работы по капитальному ремонту оборудования руководят: главный механик (главный энергетик) завода и начальник участка, специализированного ремонтного предприятия. Они несут ответственность за своевременную подготовку ремонта, соблюдения плановых сроков и объема работ, за качество работ. Оборудование останавливают на капитальный ремонт в строгом соответствии с гра-фиком ППР. Монтаж – комплекс операций, включающий сборку, монтаж на фундаменте, окраску, пуск в ход, регулировку и наладку машин. Организация монтажа включает подготовительные мероприятия, обеспечивающих высокое качество монтажа с использованием скоростных технологий в определенные сроки и в пределах сметы. Монтаж технологического оборудования, как правило, выполняется специализиро-ванными организациями, в отдельных случаях силами предприятия. Технологическое обо-рудование монтируют с соблюдением условий на монтаж оборудования и действующих норм и правил. Монтаж щековых дробилок начинают с установки и выверки нижней рамы, предварительно опустив фундаментные болты в колодцы. 1 Общая часть 1.1 Описание конструкции машины и принцип действия Щековые дробилки применяют при крупном и среднем дроблении твердых сырьевых пород с коэффициентом крепости f ≤ 30. Дробилка с простым движением подвижной щеки, которая показана на рисунке 1, имеет сборную станину, состоящую из литых стальных боковых и торцовых стенок, соединенных стяжными болтами, и представляют собой жесткую конструкцию коробчатой формы. К стенке 1 болтами прикреплена ребристая неподвижная щека (плита) 13.  1– неподвижная щека; 2 – бронированные плиты; 3 – подвижная щека; 4 – ось; 5 – приводной вал; 6 – головка шатуна; 7 – пружина; 8 – тяга; 9 – клин;10 – распорная плита; 11 – распорная плита; 12 – дробящая плита; 13 – ребристая щека; 14 – фрикционная муфта. Рисунок 1 – Щековая дробилка с простым движением щеки 1200x1500 мм. Подвижная щека 3 с дробящей плитой 12 надета на ось 4, смонтированную на под-шипниковых узлах. Боковые стенки дробилки облицованы броневыми плитами 2 Приводной вал 5 смонтирован на подшипниках качения. На эксцентриковую часть вала надеты подшипники качения, охватываемые головкой шатуна 6. На выступающие за под-шипники концы вала насажены маховики один из которых является шкивом. Для плавного включения дробилки или прекращения работы подвижной щеки эксцентриковый вал соединен со шкивом многодисковой фрикционной муфтой. Шлицы ведущих дисков муфты соединены с втулкой, скрепленной, болтами с махова-ком, а ведомые диски с втулкой, которая шпонкой соединена с эксцентриковым валом 5. Эти диски обеспечивают передачу движения от шкива валу 5. При поступлении масла на плун-джерпоследний перемещается и отжимает под пружиненную шайбу. При это нарушается сцепление между дисками и эксцентриковый вал останавливается. Ширину выходной щели регулируют сменой прокладок под клин 9 Шатун 6, связанный распорными плитами 10 и 11 с одной стороны с подвижной щекой 3, а с противоположной стороны – с клином 9 передает движение подвижной щеки. Припопадание в приемное отверстие дробилки не дробимого предмета, распорные плиты сломают раньше, чем какая либо – более ответственная деталь дробилки. Чтобы распорные плиты не выпадали, подвижная щека 3 оттягивается тягой 8 с пружиной 7. Дробилку оборудуют централизованной автоматизированной смазочной системой Привод дробилки смонтирован на одной рамы состоит из главного и вспомогательно-го электродвигателей. Главный электродвигатель посредствам ведущего шкива и клиноремен-ной передачи вращает главный эксцентриковый вал в рабочем режиме. Для разгона дробилки служит вспомогательный электродвигатель небольшой мощности (по сравнению с мощностью главного), снабженный редуктором и обгонной муфтой. Муфта позволяет пускать дробилку с малой частотой вращения и автоматически отключать вспомогательный электродвигатель при включении главного. При вращении главного эксцентрикового вала дробилки шатун совершает возвратно поступательные движения – вертикальной плоскости, по переменно поднимает и опускает примыкающие к нему торцы распорных плит. При этом изменяется угол развала плит, в результате чего подвижная щека приближается к неподвижной (при движении шатуна вверх) или с помощью пружины запорного устройства удаляется от нее (при движении шатуна вниз). При сближении дробящих щек происходит раздавливание материала в камере дробления, при расхождении щек – дробленый продукт выпадает через выходную щель, а не дробленный опускается в зону дробления. В щековой дробилке с простым движением щеки материал дробится только в течение одной половины оборота эксцентрикового вала. Для выравнивания работы шековой дробилки служат маховики, которые накапливают энергию во время отхода щеки и отдают ее в период дробления. 1.2 Техническая характеристика Щековая дробилка размером 1200х1500 ммимеет следующие основные параметры: - длина премного отверстия, мм 1200 - ширина приёмного отверстия, мм 1500 - наибольший размер куска исходного материала, мм1000 - ширина выходной щели в фазе раскрытия, мм: - номинальная 155 - диапозон регулирования ±40 - производительность при номинальной ширине выходной щели, м³ч 310 - мощность двигателя основного привода, кВт 160 - размеры дробилок, мм: - длина...........................................................................................................6400 - ширина......................................................................................................6800 - высота.........................................................................................................5000 - масса дробилок, т.......................................................................................145 1.3 Организация службы смазки. Карта и схема смазки Дробилка оборудована смазочной установкой густой и жидкой смазки. Густая смазка автоматическая применяется для подшипников оси подвижной щеки, трущихся поверхностей распорных плит и сухарей, подшипников привода. Густая ручная (шприцом) для подшипников шкива и маховика. Жидкая циркуляцион-ная система смазки применяется для подшипников главного вала. Смазочное хозяйство нахо-дится в подчинении главного механика, который через инженера по ППР или лицо, ответ-ственное за смазочное хозяйство завода, и цеховых механиков осуществляет контроль за правильным функционированием всей службы смазки оборудования цементного завода. Все работники службы смазки должны постоянно совершенствовать смазочное хозяйство, улучшать системы смазки оборудования и внедрять прогрессивные методы (механизированная подача масел по трубопроводам на рабочее место, сепарация масел передвижными центрифугами непосредственно из баков машин и т.п.) Карты смазки представляют собой эскиз машины, на котором пронумерованы все смазываемые точки, нанесены места залива и слива масла, маслоуказатели, насосы, фильтры, масленки и т.д. При выборе смазочных материалов необходимо, прежде всего, решить, что целесооб-разнее применять – минеральное масло или консистентную смазку. Важно свести к минимуму число сортов смазочных материалов за счет подбора режима и регулирования подачи смазки к каждому узлу. Контроль за качеством масел и смазок должен осуществляется на всех стадиях их движения до смазываемого агрегата, а также в процессе работы, непосредственно в смазывае-мых машинах и агрегатах. Отработанные масла заменяют, не допуская превышения сроков их службы против указанных в картах смазки. Смену масла необходимо приурочивать к периодическим промывкам оборудования, а также к техническому обслуживанию и плановым ремонтам. Периодическую доливку масла производят по режиму, установленному в картах смазки. Уровень масла в картерах, масляных ваннах, маслосборных цистернах – контролируется обслуживающим персоналом или дежурнымслесарем один раз в смену. Cхема смазки представлена на рисунке 2.  1 - Подшипники скольжения оси подвижной щеки 2 - Вкладыши распорных плит 3 - Подшипники вала привода 4 - Втулки под шкивы маховика 5 - Подшипники эл.двигателя 250кВт 6 - Подшипники качения приводного вала 7 - Подшипники качения шатуна 8 - Редуктор РМ-450 9 - Подшипник электродвигателя 40кВт Рисунок 2 – Схема смазки ЩДП 1200 х 1500 Карта смазки представлена в таблице 1 Таблица 1 – Карта смазки щековой дробилки

1.4 Перечень быстроизнашиваемых узлов и деталей, материалы Перечень быстроизнашиваемых узлов и деталей, материалы представлена в таблице 2 Таблица 2 – Перечень быстроизнашиваемых узлов и деталей, материалы ЩДП12х15

2. Технологическая часть 2.1 Организация ремонтных работ Наиболее эффективной формой организации ремонтных работ предприятиях по производству цемента является рационалная централизация ремонтов, при которой капитальные ремонты и текущие ремонты агрегатов с большой трудоёмкостью осуществляются специализтрованными ремонтными организациями, текущие ремонты и часть капитальных ремонтов, периодическое техническое обслуживание выполняются спецмализированными и комплексными ремонтными бригадами и дежурным ремонтным персоналом производственных и ремонтно – механических цехов. Специализация ремонтых работ обеспечивается созданием ремонтных бригад, проводящих периодическое техническое обслуживание и ремонт однотипнного оборудования. Во время проведения ремонтов с большим объёмом работ концентрируют дополнительные силы ремонтные персонала. Для осуществления внутризаводской централизации на предприятиях необходимо: - организовать специализзированные участки и бригады по ремонту и периодическому техническому обслуживанию оборудования; - обеспечить производство, восстановление и упрочнение деталей и узлов, необходимых для выполнения ремонтов, в ремонтно – механическом цехе предприятиях; - обеспечить производство ремонтных работ необходимых запасными частями и материалами; - обеспечить ремонтный персонал необходимым инструментом, инвентарём, оснасткой,грузоподъёмными устройствами. 2.2 Документация на ремонт Для сокращения продолжительности ремонта, повышения качества и снижения его стоимости все основные работы выполняют по технологии и проекту организации ремонтных работ, заранее (за 25 дней до начала работ) разработанным отделом главного механика (главного энергетика) завода (если ремонт производится хозяйственным способом) или специализированной ремонтной организацией (если ремонт производится подрядным способом). Проект организации ремонтных работ (ПОР) должен содержать эскиз ремонтируемой машины, перечень ремонтных операций и их содержание, технические условия на выполнение ремонтных операций, определение проверочной базы и методы проверки, перечень мерительных и вспомогательных инструментов и приспособлений, допуски отклонений размеров от расчётных или указанных в чертежах, а также сетевой график, предусматривающий выполнение ремонта в минимальные сроки и равномерную загрузку ремонтников. Кроме того, в проекте должны быть определены нормы времени для выполнения отдельных операций, размеры трудовых затрат и перечень рабочих с указанием профессий и разрядов, а также меры по обеспечению безопасности производства работ. 2.3 Правила приёмки оборудования в ремонт Приёмка в ремонт машины ремонтной службой завода или ремонтным предприятием имеет существенное значение в общем производственном процессе ремонта. Перед разборкой машины для последующего ремонта необходимо проверить её работу вхолостую и при полной нагрузке. Во время проверки уточнять состояние машины, выявляют её основные дефекты. Это делают путём внешнего осмотра, по шумам и ударам (определяемым на слух или при помощи стетоскопа) по вибрации и нагреву трущихся частей машины, по техническим показателям её работы, а также путём опроса рабочих, обслуживающих данную машину. Приёмку машины (агрегата или узла) в ремонт оформляют соответствующим актом, в котором отмечают срок службы (наработку) машины после предыдущего ремонта, а также состояние базовых деталей, комплектность машины и дефекты аварийного характера. В технологическом процессе капитального ремонта машин очистка машины от грязи и масел и особенно мойка перед разборочными работами занимают важное место. Конструктивное особенности оборудования определяют характер выполнения технологических процессов очистки и наружной мойки. В связи с этим в практике ремонта применяют два способа наружной мойки: насосами низкого (0,2 – 0,4 МПа) и высокого (1,5 –2,2 Мпа) давления. Первый способ применяют в тех случаях, когда оборудование ремонтируют непосредственно на рабочем месте или на ремонтном предприятии, где мойка осуществляется ручным способом, второй – при капитальном ремонте оборудования в условиях ремонтного завода. Поступившую в ремонт машину протягивают с помощью лебедки или напольным конвейером внутрь камеры, где на неё со всех сторон падают под давлением в 0,6 - 0,8 Мпа струи горячего раствора едкого натра или чистой воды. Технологический процесс мойки заканчивается, когда машина пройдёт камеру, будет вымыта и высушена струей горячего воздуха. 2.4 Дефектная ведомость Цель дефектации – выявить дефекты деталей и установить возможность ремонта или необходимость их замены. Дефектная ведомость представлена в таблице 3 Таблица 3 – Дефектная ведомость

- щеки при износе зубьев по высоте более чем на 30 % заменяют новыми, а у снятых щёк зубья наплавляют. При наличии трещин щеки выбраковываются. Ремонт эксцентрикового вала: - эксцентриковые валы (кривошипные,коленчатые и пр.) преобразуют вращательное движение вала в поступательное движение, например , ползуна пресса ( поршня компрессора). В процессе эксплуатации изнашиваются шейки и посадочные поверхности и, утрачивая свою первоначальную форму ( цилиндричьность и круглость) и уменьшаясь в диаметре; на них образуются риски и задиры. Отклонение от цилиндричности и круглости определяют микрометром по двум взаимно перпендикулярным диаметрам в двух сечениях. Дефекты шеек вала устраняют шлифованием под ремонтные размеры, а сопрягаемые подшипники и другие детали заменяют новыми или изготовляют новые детали с посадками по месту. Поверхности и шейки шлифуют на круглошлифовальном станке, при этом вал базируют в центрах оси, а повехность – в центрах оси (при этом на торце планшайбы, установленной на конце шпинделя, закрепляют грузы, уравновешивающие вал в центрах). Кривошипы и шатунные шейки коленчатого вала при шлифовании базируют с помощью центросместителя, установленого на станке; при этом вал располагают в центросмисителе так, чтобы ось его вращения совпадала с осью кривошипа или осью шатунных шеек коленчатого вала. Ремонт подшипников качения: -в ремонтных цехах предприятий подшипники качения, как правило, не ремонтируют. Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками (т.е. корпусов и валов), применяя наплавку, хромирование, накладки на эпоксидном клее и другие способы. Практикуется также использование компенсирующих втулок, которые устанавливают (прессованием или на клей) в корпус подшипника или на шейкувала в зависимости от характера и значения износа, а также размеров деталей. Ремонт клинового ремня: - клиновый ремень при растяжении или при разрывании ремня, ремонт невозможен его только заменяют на новый. Ремонт шкивов: - в результате износа канавок из – за проскальзывания ремня изменяется расчётный диаметр  ипередаточное отношение. При значительном износе ремень ложится на дно канавки и не заклинивается в ней. В этом случае дно канавки протачивают с углублением боковых сторон. ипередаточное отношение. При значительном износе ремень ложится на дно канавки и не заклинивается в ней. В этом случае дно канавки протачивают с углублением боковых сторон.К шкивам предъявляют следующие технические требования: - рабочая поверхность шкивов не должны иметь повреждений; - канавки под клиновый ремень должны иметь одинаковый размер и расположение. Контроль осуществляется с помощью шаблона, глубиномера или посредством двух роликов, вкладываемых в канавки с противоположных сторон; - шероховатость рабочей поверхностей Ra≤ 2,5 мкм; - радиальное биение рабочей поверхности и биение торцов обода шкива относительно оси посадочного отверстия не должны превышпть допустимых; - при скорости υ > 5 м /с шкив должен быть отбалансирован. Ремонт распорной плиты: - распорные плиты при наличи трещин выбрасываются и заменяются на новые. 2.6 График монтажных работ Таблица 4 – График монтажных работ ЩДП 1200x1500

2.7 Смета на монтажные работы Смета на монтажные работы составлена в таблице 5 Таблица 5 – Смета на монтажные работы ЩПД 12x15

Стоимость монтажных работ составляет 30% от стоимости оборудования. 1100000 х 30% = 330000 тг. Транспортные и заготовительные принимаемые в размере от 3% до 5 % от стоимости оборудования. 1100000 х 5%=55000 тг. Начисление на монтажные работы принимаются в размере 7% от зарплаты монтажников. 330000 х 7%=23100 тг. Плановая прибыль принимается в размере 6% от стоимости монтажных работ. 330000 х 6%= 19800 тг. Общая сумма. 1155000 + 325420 = 11875420 тг. 2.8 Испытание и сдача в эксплуатацию При подготовке к пуску щековой дробилки необходимо проверить крепление, состояние узлов и деталей и смазку дробилки: - исправность всех деталей установки в целом - состояние смазочных устройств в наличие в них смазки - наличие и справность ограждений всех вращающихся частей - состояние приводного механизма и электродвигателя - исправность всех транспортирующих устройств, связанных с дробилкой: питателя, транспортной ленты, элеватора и т.п, и установить в нужном положении шиберы - состояние обеспвливающих устройств - отсутсвие завалов в дробилке и транспортных устройствах - исправность звуковой и световой сигнализации О всех недостатках, замеченных перед пуском дробилки, машинист обязан сообщить сменному мастеру и принять меры к их устранению. Пуск и эксплуатация дробильной машины воспрещается в случае: - неисправности предохранительных ограждений - износ дробящих элементов, превышающего установленные нормы - неисправности смазочной системы - неисправности пылеулавливающихустрйств - неисправности звуковой и световой сигнализации Дробилка должна быть сблокирована с транспортным устройствами. Пуск дробилки производится только при полном отсутствии материала в её рабочем пространстве в следующей последовательности: - включается звуковая и световая сигнализация - включается транспортные устройства за дробилкой - включается маслонасос и ситема водяного охлаждения - включается электродвигатель - подаётся материал в дробилку Следует особое внимание обратить на крепление шатунных болтов (в дробилках с простым движением щеки), затяжку болтов коренных подшипников эксцентрикового вала, натяжение ремней привода, затяжку пружины тяги, крепление дробящих бронеплит и отсутствие в них трещин. Пружина должна быть затянута на величину от 25 до 30% от свободной длины: при тугой затяжке пружина в процессе работы может лопнуть или может сломаться прилив крепления тяги. При слабой затяжке пружины во время работы дробилки возникает стук в. соединении распорных плит с деталями, распорная плита может выйти из гнезд и упасть в приямок. Необходимо отрегулировать размер разгрузочной щели между дробящими плитами с помощью регулировочных болтов, перемещающих клинья. Если при подтяжке клинья заедают, нужно опустить болтами клин, прочистить и сма-зать направляющие поверхности клиньев. Следует проверить затяжку болтов призмы. Если рифли плиты изношены более чем на 70%, призму нужно ослабить и плиту заменить или перевернуть так.чтобы менее изношенная верхняя часть оказалась внизу. При осмотре плит нужно убедиться в отсутствии на них трещин. Дробилку пускают при отсутствии материала в зеве. Только после того как дробилка проработала вхолостую от 8 до 24 часов, можно начать подачу в нее материала. Во время работы дробилки нужно следить, чтобы не происходило забивания зева или завала дробилки материалом и чтобы в дробилку во избежание аварии не попадали не дроби-мые предметы (куски металла). Основными причинами отказов, поломок и аварий дробильного оборудования являются забивание, а также завалы бункеров, течек и приемных отверстий дробилок негабаритными кусками породы, налипание влажных пород, попадание недробимых предметов. Повышенное изнашивание рабочих деталей оборудования вследствие больших нагрузок и высокой абразивности перерабатываемого сырья. 2.9 Основные правила технической эксплуатации машины При установлении режима работы дробилки надо руководствоваться: - крупностью и свойствами материала, поступающего в машину (влажностью и пр.) - показаниями амперметра электродвигателя дробилки Крупность кусков не должна превышать нормы, установленной для дробилки данного типа и размера. Во время работы дробилки необходимо: - следить за плотностью креплений корпуса и исправностью всех узлов дробилки, систематически осматривать её - систематически проверять степень нагрева подшипников - тщательно проверять работу смазочных устройств и следить за тем, чтобы все трущиеся части были надлежащим способом смазаны - следить за тем, чтобы подлежащий измельчению материал поступал в дробилку бесперебойно и равномерно и не допускать перегрузки её материалом - в случае появлении вибрации – остановить дробилку и установить причину, вызывающую вибрацию - следить за работой обеспыливающих устройств в соотвествии с инструкцией, утверждённой главным инженером завода Мелкие дефекты обнаруженные при эксплуатации, должны устраняться при остановках дробилки для приёма и сдачи смены и записываться в журнал. Остановка дробилки производится в порядке, обратному пуску: - прекращается подача материала и полностью вырабатывается оставшийся в рабочем пространстве дробилки материал - выключается электродвигатель - выключается маслонасос и прекращается подача охлаждающей воды - выключаются транспортные устройства за дробилкой Пускать и останавливать дробилку и связанные с ней механизмы может только машинист или моторист дробильного отделения. При возникновении угрозы несчастногослучая или аварии дробилку надо немедленно остановить. 3. Охрана труда при ремонтных и монтажных работ При ремонтных и монтажных работах следует следить за соблюдением правил по технике безопасности, которые обеспечивают наибольшую производительность труда и полную безопасность рабочего. Каждого работника, участвующего в ремонте или монтаже машины, инструктируют по технике безопасности на рабочем месте механик, мастер, инженер. Оборудование, приводимое в действие электродвигателями, а также аппаратуру управления заземляют, а рубильники заключают в кожухи и также заземляют. Места (пост) сварки оборудуют ширмами и щитами, чтобы оградить окружающих от ослепления светом сварочной дуги. На время остановки машины на осмотр или мелкий ремонт на рубильниках и пусковых приспособлениях вывешивают предупредительные надписи, а при производстве среднего и капитального ремонтов отключает от сети моторы или снимают приводные ремни. Во время ремонтных и монтажных работ пользуются низковольтными переносными лампами. При ремонте оборудования, расположенного на высоте, необходимо возведение надёжных подмостей и устройство достаточно широкой рабочей площадки. Безопасность ремонтных и монтажных работ зависит прежде всего от организации рабочего места, установки ограждений, а также исправности и правильности применения механизированного инструмента. При разборке и сборке машин необходимо следить, чтобы съёмники и приспособления, облегчающие труд рабочего и способствующие созданию безопасных условий работы, были исправными. Не допускаются к эксплуатации устройства, имеющие сорванную или смятую резьбу, погнутые стержни, планки, болты, рейки и другие повреждения. Перед началом работ подъёмные механизмы и приспособления предварительно осматривают и проверяют. Грузоподъёмные канаты и цепи должны быть испытаны и обеспечены соответствующими документами, удостоверяющими их исправное состояние. Запасовка канатов для подъема узлов машин и самих машин в целом должна гарантировать безопасность подъёма, транспортирования и опускания следует производить специальными захватами или стропами, обеспечивая правильное закрепление канатами. Строповку длинных грузов, поднимаемых при перемещениях в гори-зонтальном положении, надо производить не менее чем двумя стропами. Применяемые для размещения отдельных узлов машин деревянные клетки из шпал или брусьев должны быть тщательно выложены и скреплены железными скобками и костылями в соответствующих местах. Особую осторожность следует соблюдать при опробовании машины вхолостую и под нагрузкой. К опробованию приступают в том случае, если машины полностью собрана и установлена, проверено качество выполненных работ, точность сборки и смазка. В процессе опробования машины во избежание несчастных случаев необходимо, чтобы все выступающие движущиеся части машины были закрыты гладкими оболочками-кожухами. Перед пуском смонтированного оборудования необходимо, чтобы бетон фундаментных плит приобрёл 100%-ную проектную прочность, фундаментные болты и все болтовые соединения были надёжно затянуты, проверено состояние предохранительных и тормозных устройств и контрольно-измерительных приборов, после чего следует по возможности провернуть машину вручную несколько раз, чтобы убедится в отсутствии препятствий движению механизмов. Собранную машину должны опробовать рабочие, заранее ознакомленные с кинематикой и конструкцией машины и условиями её работы. Производить исправления и регулировку машины следует лишь после её остановки и отключения источников питания. При ремонте и монтаже оборудования необходимо обеспечить противопожарную безопасность (исправность временных сетей электропроводки, электро- и газогенераторов, аккуратность при работе с легко–воспламеняющимисяжидкостями, выделение специальных мест для курения). Запрещается выполнять ремонтные операции и техническое обслуживание машин и оборудования со снятыми колёсами и вывешенными только на одних домкратах, талях и других подъемных устройствах. Подставки, применяемые для вывешивания узлов оборудования ( козлы, шпальные клетки), должны быть прочными. Для этой цели не разрешается использовать бочки, ящики, кирпичи. Запрещается находиться под снятыми агрегатами оборудования, поднятыми и удерживаемыми канатами или гидравлическими механизмами. Заключение В курсовой работе подробно раскрыты все вопросы согласно задания. В введении подробно даётся описание ремонта и монтажа оборудования. В общей части подробно дано описание конструкции машины и принципа её действия. Приведена техническая характеристика щековой дробилки. Дано подробное описание организации службы смазки на предприятии. Приведена карта и схема смазки щековой дробилки. В технологической части дано подробное описание организации ремонтных работ. Подробно даётся описание необходимой документации для проведения ремонта. Даётся описание правила приёмки оборудования в ремонт. Подробно дано описание дефектной ведомости. Подробно дано описание технологии ремонта машины. Составлен график монтажных работ для проведения монтажа щековой дробилки. Подробно дано описание проведения испытания щековой дробилки и правил приёмки в эксплуатацию после ремонта и монтажа. Приведены основные правила технической эксплуатации щековой дробилки. Рассмотрены основные правила охраны труда, необходимые при выполнении ремонтных и монтажных работ. Составлен список используемых источников, на основании которых составлена курсовая работа. Список используемых источников 1 Правила технической эксплуатации цементных заводов. – М .: Оргпроектцемент, 2011. – 270с. 2 СТОИР. Техническое обслуживание и ремонта технологического оборудования предприятий промышленности строительных материалов 3 Балашов В.П. Грузоподъёмные и транспортирующие машины на заводах строительных материалов. – М .:Машиностроение, 2012. – 384 с. 4Банит Ф.Г. Эксплуатация, ремонт и монтаж оборудования промышленности строительных материалов. – М.:Стройздат, 2011. – 240 с. 5 Дроздов Н.Е. Эксплуатация, ремонт и испытания оборудования предприятий строительных материалов. – М.:Высшая школа, 2011. – 312 с. 6 Лоскутов Ю.А., Максимов В.М., Веселовский В.В. Механическое оборудование предприятий по производству вяжущих строительных материалов. – М.:Машиностроение, 2011. – 386 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||