Организация работы моторного отделения комплекса ремонтных работ. Курсовая, второй круг ада. Классификация автотранспортных предприятий по роду выполняемых работ грузовые

Скачать 420.71 Kb. Скачать 420.71 Kb.

|

|

Организационная оснастка и подъемно-транспортное оборудование Таблица 2.2.4

Выбор режима работы производственных подразделений АТП Таблица 2.3.1

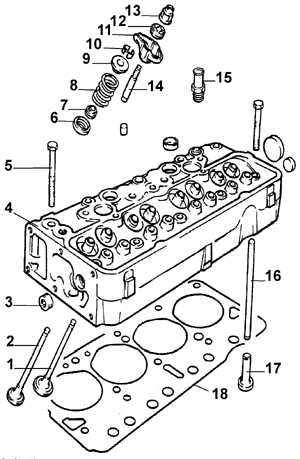

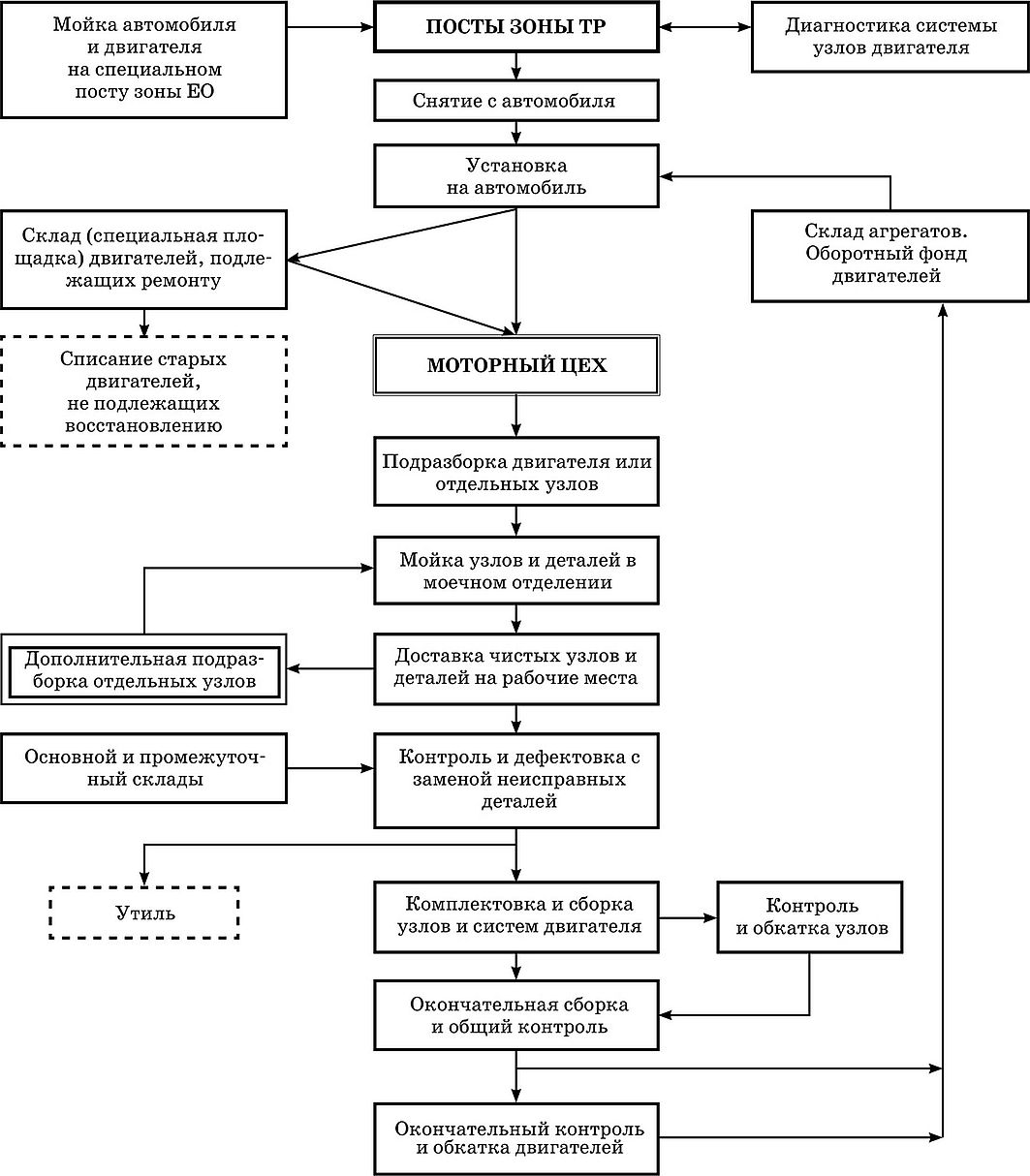

*Работают рабочие по 12 часов, затем через 2 дня меняются Схема управления рабочим на посту Таблица 2.3.2 Мастер приемки и выдачи Старший мастер Технический отдел Мастер постовых работ  Рабочий поста ТО и ТР двигателя Схема алгоритма маршрутного технологического процесса ремонта автомобиля Таблица 2.4  .1 Алгоритм маршрутного технического процесса диагностирования и ремонта двигателя Неисправный двигатель, прибывший на моторный участок очищают от грязи, масла, коррозии и асфальто-смолистых отложений в моечной установке, которая предназначена для мойки малогабаритных деталей массой до 300кг в водных растворах из синтетических моющих средств при температуре до 80ºС. Она оборудована горизонтальным отстойником для сбора нефтепродуктов в процессе мойки. После мойки двигатель просушиваем сжатым воздухом, который обеспечивается компрессором. Далее на пост зоны ТР. Оттуда на диагностику, где поэтапно выявляют исправности и неисправности доступных для осмотра деталей, узлов и механизмов. После тщательного осмотра и выявления еще каких-либо неисправностей, может занимать от 1 до 5 часов в среднем, в зависимости от привода, кол-ва поддержек, КПП и т.п. Двигатель сушится и с помощью кран-балки транспортируется на стенд для гидравлического испытания блоков цилиндров. Блоки цилиндров подвергают испытанию с целью проверки герметичности водяной полости. На специальных стендах в водяной полости создают давление 0,4-0,5 МПа и выдерживают блок под давлением в течение 5 мин. Течи и запотевания не допускаются. На специальных установках, состоящих из насоса и уплотнителей масляных отверстий с пневматическим приводом, производят испытание на герметичность каналов смазочной системы блоков цилиндров. Насосом производят закачку жидкости в блок под давлением 1,2 МПа и выдерживают при этом давлении не менее 2 мин. Для испытания применяют раствор, в котором на 1 л воды содержится 10-15 г кальцинированной соды, 2-3 г нитрата натрия, 0,1-0,3 г эмульгатора О.П-7. После испытаний двигатель с помощью кран-балки устанавливают на универсальный стенд для разборки двигателей. Двигатель на стенде крепится штырями, вставляемыми в отверстия блока цилиндров. Поворачивается он на 360° в положение, наиболее удобное для работы. В первую очередь демонтируют масляный фильтр, водяной и масляный насос. Для удобства снятые детали двигателя ставят на стеллажи расположенную неподалеку от места разборки двигателя. Затем снимают поддон картера и также ставят на стеллаж. При снятии деталей с герметизирующими прокладками следует быть осторожным, чтобы не повредить прокладки, так как их можно будет использовать, в случае если они целые. Для демонтажа маховика необходимо вывинтить болты крепления маховика с фланцем коленчатого вала. После демонтажа маховика следует начать снимать крышку головки цилиндров и демонтировать коромысла и ось коромысел. Ставить их надо так же в пронумерованные места для постановки ее на свое место во время монтажа. по отношению личной безопасности и целостности прокладки. Головку цилиндров вместе с клапанами отправляют на стенд для разборки и сборки клапанного механизма, который рассухаривает клапана. Разбирать кривошипно-шатунный механизм нужно со снятия крышки шатуна всех цилиндров и вытащить поршневую группу легким постукиванием киянкой или медленно вращая коленчатый вал. Поршневую группу следует ставить на пронумерованное место, так как каждый поршень притирается к своему цилиндру по-разному и в случае постановки поршня не в свой цилиндр возможна неправильная работа цилиндра. Гильзы цилиндров выпрессовываются с помощью съемников. Коленчатый вал снимаем с помощью кран-балки и ставим на заранее подготовленное место. Затем снимается распределительный вал. Все мелкие детали, снятые с двигателя, ставятся на стеллаж для деталей. Каждая демонтированная деталь поступает на дефектовочный стол, где их осматривают, остукивают, измеряют размеры деталей или зазоры в соединениях, контролируют взаимное расположение элементов деталей, выявляют скрытые дефекты. Слесарные операции при ремонте коленчатых валов: разборка, очистка, правка, дефектоскопия, разделка трещин, сверление, развертывание отверстий под установочные штифты, ремонт резьбовых отверстий для крепления маховика, сборка, контроль уплотнения заглушек, балансировка. После дефектовки и исправлений дефектов двигатель комплектуют и собирают. Сборка производится на универсальном стенде для разборки и сборки двигателей. Собирать начинают в обратной последовательности, чем при разборке. Детали перед сборкой очищают. Блок картера устанавливают на сборочный стенд и впрессовывают в блок картера. Места, где детали сопряжены в процессе работы смазываются моторным маслом для легкой сборки. В блок картера вкладывается распределительный вал. Устанавливают коленчатый вал и закрепляют ее в блоке. Стенд поворачивают и опускают поршни с шатунами. Закрепляют шатуны, прикручивая крышку шатуна. При установке газораспределительного и коленчатого вала необходимо совместить отметки на шестернях, что бы впуск и выпуск газов был своевременным. Затем устанавливаем маховик. Закрываем поддон картера и вкручиваем пробку сливного отверстия. Стенд поворачивают и устанавливают заранее собранную головку цилиндров с клапанами, пружинами и прокладками, которую собирали на стенде для разборки и сборки клапанного механизма. После этого ставят ось коромысел и сами коромысла. Потом закрывают крышку головки блока вместе с прокладками. Устанавливают масляный фильтр, водяной и масляный насос. Потом заливают моторное масло и отправляют двигатель на обкаточный стенд для холодной обкатки с помощью кран-балки. После холодной обкатки производят горячую обкатку, но для горячей обкатки необходимо подсоединить отсос выхлопов, подачу топлива, подачу воздуха, все остальные системы и механизмы, без которых невозможен запуск двигателя. Обкатанный двигатель отправляют в слесарно-монтажный участок с помощью кран-балки. При необходимости двигатель хранят на стеллажах для хранения двигателей. В процессе разборки выявляется большинство неисправностей, которым подвергся двигатель (трещины, потертости, стирание, сломы и т.д.) В нашем случае имеется проблема с цилиндрами и предстоит работа по их восстановлению под ремонтный размер. Следующим этапом станет дефектовка, которая определит признаки неисправности, а также покажет, в каком состоянии находится механика. В чем же заключается данная процедура: Промер коленчатого вала на размер, твердость, прогиб и центровку. Диагностика состояния плоскости и корпуса блока цилиндров. Состояние поршневой группы. Изношенность элементов и корпуса головки блока цилиндров. Другие показатели. Целесообразность ремонт мотора. Двигатель, ремонт которого неизбежен, нуждается в мойке блока и его составляющих. Этот процесс проводится при помощи горячего керосина или специальных средств под давлением. Это позволяет вымыть всю металлическую стружку, грязь и прочие ненужные элементы, которые скопились в процессе эксплуатации. Когда проведена диагностика и определены все детали, которые подлежат замене, стоит заказать необходимые запасные части, поскольку перед их установкой на двигатель требуется подготовка. Финальным этапом капитального ремонта двигателя становиться его обкатка и испытание. Лучший способ обкатать двигатель — это комбинированный. Для наиболее эффективной работы силового агрегата, необходимо его обкатывать, как на горячую, так и на холодную. Во многих иностранных странах, помимо обкаточного стенда, существует испытательный стенд, который при помощи большого количества датчиков и показателей проводит испытание двигателя и определения ресурса после проведения ремонтно-восстановительных работ. Таблица 2.5.1 Контрольно-диагностические работы для выявления характера и объема работ  Снятие неисправных двигателей, узлов, механизмов, деталей, уточнение объема работ   При индивидуальном ремонте При агрегатном методе ремонта   Ремонтные работы со снятием механизмов, узлов, устранение неисправностей на не снимаемых механизмах Снятие неисправного двигателя или механизма  Установка исправного двигателя или механизма. Подгоночные и регулировочные работы  Установка исправных узлов и механизмов. Подготовительные и регулировочные работы.   Контроль качества работ  Сдача выполненной работы сменному мастеру ТО и ТР постов  Сдача выполненной работы сменным мастером ТО и ТР, мастеру приемки и выдачи Ремонт автомобилей на СТОА осуществляют агрегатным или индивидуальным методом. Агрегатный метод ремонта является более прогрессивным и заключается в замене неисправных агрегатов, узлов или деталей отремонтированными (из оборотного фонда) или новыми, что позволяет сократить время простоя автомобилей на СТОА. Для успешного внедрения этого метода необходимо иметь достаточный фонд оборотных агрегатов и узлов. Индивидуальный метод ремонта предусматривает установку агрегатов после ремонта на тот же автомобиль. Целесообразно внедрение комбинированного метода ремонта, при котором агрегат или узел заменяют на новый или взятый из оборотного фонда, а затем при повторном заезде заменяют на ранее снятый с этого же автомобиля и отремонтированный в договорный срок, т. е. метод проката агрегатов по согласованию с владельцем автомобиля. В нашем случае целесообразно применить индивидуальный ремонт, так как возможно восстановление цилиндров блока посредством расточки до ремонтного размера, хонингованием, заменой маслосъемных колец и доведением до нужного размера поршней Разработка технологического процесса восстановления цилиндров под ремонтный размер После дефектовки обнаружена овальность. Рекомендовано произвести расточку цилиндров, используя японский фрезерный станок MAKINO и расточную оправу, подобранную под ремонтный размер цилиндров. Этот станок имеет цену оправки 5 мкм (0,005 мм), что позволяет соблюдать высокую точность, требующуюся в нашей работе. При неправильной обработке или подборе центра цилиндра возможно стачивание неправильной формы или стачивание излишнего слоя металла, что приведет к перерасчету всей работы. В качестве примера будет использоваться двигатель от Ваз-2106 с указанием на нужные размеры Постовая технологическая карта. Таблица 2.6.1

По окончании выполнения работ выполнить контроль качества. Для этого используем в первую очередь нутрометр, которым измеряется внутренний диаметр цилиндра в трех поясах (верхнем, среднем и нижнем) и в двух направлениях: продольном (вдоль оси колен.вала) и поперечном. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,0,018 мм в зависимости от величины диаметра цилиндра. Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску. После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны - плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров - ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя - абразив он не удаляет, зато весьма пожароопасен. С помощью поверочной линейки и плоского щупа проверьте коробление привалочной плоскости блока цилиндров под прокладку. Перед проверкой убедитесь, что поверхность блока цилиндров очищена от остатков старой прокладки и посторонних частиц. Номинальное значение: 0,03 мм или меньше. Предельно допустимое значение: 0,15 мм или меньше. Заводской размер цилиндра: 79,000мм Первый ремонтный размер цилиндра: 79,400мм Диаметр цилиндра после расточки: 79,37-79,38мм Диаметр цилиндра после хонингования: 79,40-79,41мм

Разработка операций технологического процесса замены масла в двигателе. Согласно заданию в курсовой работе, необходимо разработать технологический процесс замены масла в двигателе: Клиент приезжает на автомобиле, сообщает оператору о намерении поменять масло в связи с полной обкаткой старого. После этого рассчитывается стоимость проводимых операций, затраты на расходные материалы, заменяемые части, время, требующееся для выполнения работ и полную итоговую стоимость. После согласования оператор предоставляет информацию мастеру-приемщику, подбирается время, на которое записывается автомобиль и вносится в список. По приезду в назначенное время автомобиль в распоряжении сервиса на время выполнения работ. Машина загоняется в цех, для нее подбирают механика в соответствии с его возможностями, передается заказ-наряд и список с требуемыми работами. Предлагаю рассмотреть технологическую карту (таблица 2.7.1) для полного рассмотрения технического процесса. Таблица 2.7.1

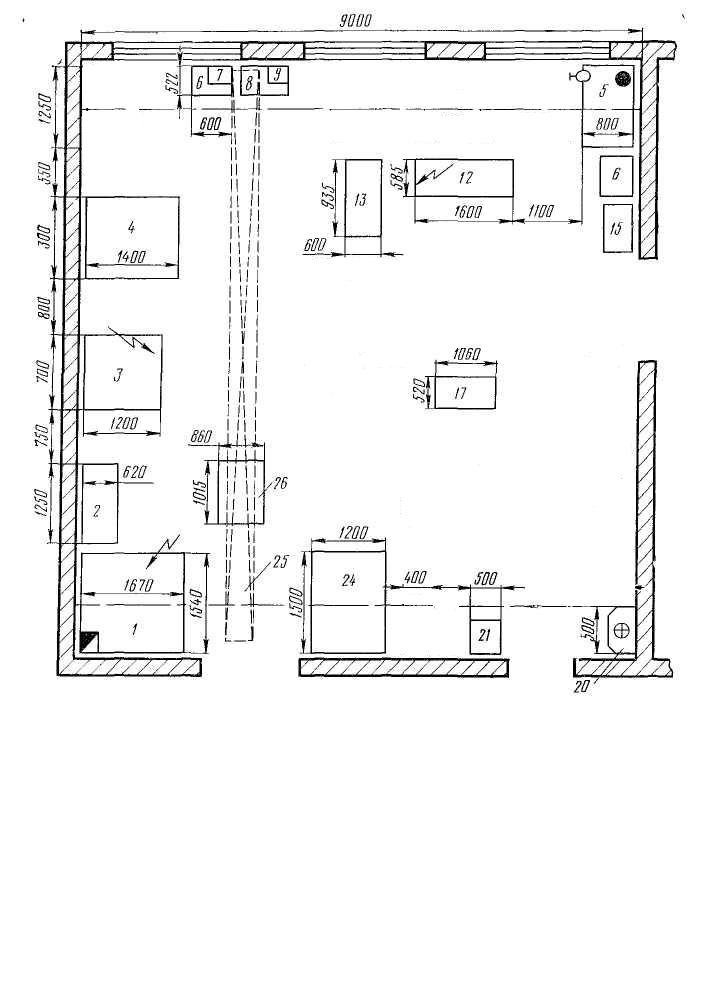

Конструкторская часть Планировка зоны ТО Таблица 3.1.1  Описание зоны ТО 1-моечная установка для мойки блока цилиндров; 2-моечная ванна для деталей; 3-станок для расточки цилиндров двигателя; 4- станок для полирования цилиндров двигателей; 5-слесарный верстак; 6-инструментальная тумбочка; 7-прибор для проверки и правки шатунов; 8-шкаф для деталей шатунно-поршневой группы; 9- прибор для определения упругости пружин клапанов и поршневых колец; 12-станок для притирки клапанов; 13- станок для шлифования клапанов; 15- шкаф для деталей газораспределительного механизма; 17-стенд для сборки и разборки головой цилиндров двигателей; 20- умывальник; 21- ларь для отходов; 24- стеллаж для хранения двигателей; 25- кран-балка; 26- стенд для разборки двигателей. 3.3. Описание и принцип работы приспособлений 1. Установка для мойки крупногабаритных деталей и мелких деталей, при размещении их в корзине, в водных растворах синтетических моющих средств при определенной температуре. Установка эксплуатируется в помещениях с температурой воздуха не ниже +5°С. Мойка оборудована горизонтальным отстойником для сбора нефтепродуктов при процессе мойки. 2. Установка представляет собой простой тип моечных машин с ручной загрузкой и выгрузкой деталей. В процессе работы оператор загружает детали в корзину, устанавливает необходимую температуру и продолжительность цикла мойки. Корзина, вращаясь внутри моечной камеры, позиционирует детали разными сторонами перед блоком рамп с форсунками. Струи моечного раствора подаются с трех сторон сверху, сбоку и снизу, таким образом достигается максимальная эффективность очистки в доступных областях поверхности деталей. 3. Станок для расточки цилиндров двигателя предназначен в основном для расточки головок цилиндров под установку ремонтного комплекта после капитального ремонта. Сам процесс: а. Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра. б. В шпиндель устанавливается резец, которым будет проводиться расточка. в. Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр. г. Таким способом проводится расточка остальных цилиндров. д. После проведения процесса расточки, расточенной мотор, нужно будет хонинговать. 4. Установка предназначена для шлифования алюминиевой либо чугунной поверхности головки и блока цилиндров двигателя легковых авто, а также негабаритных грузовиков. На базовом шкафу станка размещены чугунная колонка, стол и головка. Конструкция устроена таким образом, что головка перемещается, в то время как стол остается неподвижным. Восстановление чугунных и алюминиевых поверхностей производится за счет наличия сегментированного шлифовального колеса, инструмента, двух скоростей шпинделя, а также системы охлаждения, насоса и отстойника. Помимо этого, модель имеет щиток, защитный кожух и устройство для правки шлифовального круга алмазом. 5. Слесарный верстак представляет собой специальный стол, на котором выполняются слесарные работы. 6. Инструментальная тумба представляет собой удобный комод закрытого типа, в котором можно хранить инструменты и различную оснастку. Такая тумба позволяет оптимизировать рабочий процесс. 7. Прибор представляет из себя небольшой стенд, в который устанавливается шатун и посредством изгиба, кручения или пресса шатун восстанавливается. Так же на нем посредством закрепления и замеров проверяется состояние шатуна Закрепляется на краю верстака тремя болтами так, чтобы площадка под нижнюю головку шатуна была на краю верстака. Верхняя головка шатуна зажимом притягивается к основанию. На нижнюю головку воздействуем через упорный подшипник опорой, вращая гайку на болте. Требуемая деформация стержня осуществляется передвижным упором. 8.Представляет собой металлический шкаф с полками, в котором хранятся детали 9.Пружина устанавливается в прибор, не задевая коромысло. На пружину создается нагрузка, по исходным данным сверяют, насколько сходятся замеры с заводскими по параметру с нагрузкой или без. 12. Представляет собой станок, в который устанавливается клапан. На деталь наносится абразив. Клапан прокручивается до ремонтного состояния, убираются излишки абразива. 13.Станок с жесткой конструкцией, чугунным основанием и кронштейном крепления консоли. Устанавливается клапан и шлифуется до зеркального состояния. Так же существуют ручные. Принцип тот же, только все операции регулируются вручную. 15. Представляет собой металлический шкаф с полками, в котором хранятся детали. 17. Стенд для разборки-сборки головки блока цилиндров предназначен для обработки всех граней головки цилиндра и клапанов. Компрессор оборудован для удобного удерживания. Это позволяет свободно проводить операции. Кроме того, установка распределительного вала и других операций головки блока цилиндров может быть осуществлена на этой машине. 20. Раковина с краном для очистки рук и лица. 21. Мусорный бак для спец. Отходов 24. Стеллаж представляет собой металлический шкаф, способный выдержать нагрузку весом в несколько двигателей. Используется для хранения двигателей. 25. Приспособление для установки двигателя в подвешенном состоянии, снятии его с посадочного места в автомобиле, для перемещения в зону хранения, разборки-сборки и т.д. 26. Предназначен для вывешивания двигателя с целью проведения работ по его диагностике и ремонту, а также для транспортировки внутри помещения. Техника безопасности -Для перегонки автомобиля на стоянку и проверки механизмов управления на ходу вызвать водителя перегонщика. -При разборо-сборочных и других крепёжных операциях , требующих больших физических усилий, применять съёмники, гайковёрты и т. п.. Трудно откручивающие гайки при необходимости предварительно смачивать керосином или специальным составом ( «Унисма», ВТВ и т.п.) Во время работы располагать инструмент так, чтобы не возникла необходимость тянуться за ним. Правильно подбирать размер гаечного ключа. При работе гаечными ключами запрещается устанавливать прокладку между зевом ключа и гранями гаек, болтов и наращивать их трубой или другими рычагами, если это не предусмотрено конструкцией ключа. Преимущественно пользоваться накидными, торцевыми ключами, а в труднодоступных местах-ключами с трещотками или с шарнирной головкой. Правильно накладывать ключ на гайку, не поджимать гайку рывком. Не использовать гайки и болты с изношенными гранями. Выпрессовывать туго сидящие пальцы и втулки только с помощью специальных приспособлений и в защитных очках, во избежание попадания сколов металла в глаза. При работе с инструментом и оборудованием имеющим вращающие части, быть особенно внимательным, работать в рукавицах, тщательно заправлять концы одежды, убрать волосы под головной убор. При работе на заточном станке стоять сбоку, а не против вращающегося абразивного круга, при этом пользоваться защитными очками или экраном. Зазор между подручником и абразивным кругом не должен превышать 3 мм. Подключать электроинструмент к сети только при наличии исправного штепсельного разъёма. Перед началом работы пневмо или электроинструментом ознакомиться с инструкцией по обращению с ним. Удалять пыль и стружку с верстака, оборудования или детали щёткой- сметкой. Использованный обтирочный материал убирать в металлические ящики. Для перемещения тяжёлых узлов и агрегатов пользоваться только исправными тележками, предназначенными для этой цели. Если на руки или спецодежду попал бензин или другая ЛВЖ, не подходить к источнику открытого огня, не курить и не зажигать спички. Грязную спецодежду заменить на чистую и бензин промыть с открытых участков тела. Вывешенные узлы и агрегаты перемещать с помощью крюков, не следует толкать или тянуть их руками. Слесарю не допускается: Выполнять работы под автомобилем или агрегатом, вывешенном только на подъёмном механизме без подставки козелков;. Поднимать агрегаты при косом натяжении троса или цепи подъёмного механизма, а также зачаливать агрегаты стропой, проволокой и т.п.; Пользоваться приставными лестницами; устанавливать прокладки между зевом ключа и гранями гаек и болтов; а также наращивать гаечные ключи трубой или другими рычагами, если это не предусмотрено конструкцией ключа; Сдувать пыль и стружку сжатым воздухом, направлять струю воздуха на стоящих рядом людей или на себя; Хранить на рабочем месте промасленные обтирочные материалы и ЛВЖ; Засасывать бензин ртом через шланг; Выносить спецодежду с предприятия Требование безопасности по окончании работы. По окончании работы слесарь должен: Отключить от электросети электрооборудование, выключить вентиляцию. 3.2.Привести в порядок рабочее место. Убрать приспособления, инструмент в инструментальный шкаф. 3.3.Если автомобиль остаётся на специальных подставках (козелках), проверить надёжность его установки. Запрещается оставлять автомобиль, агрегат, вывешенным только подъёмным механизмом. 3.4.Снять спецодежду и убрать её в предназначенное для неё место. 3.5.Убрать ветошь. 3.6.При обнаружении недостатков в работе оборудования доложить мастеру | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||