Классификация магистральных трубопроводов и разделение их на категории

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

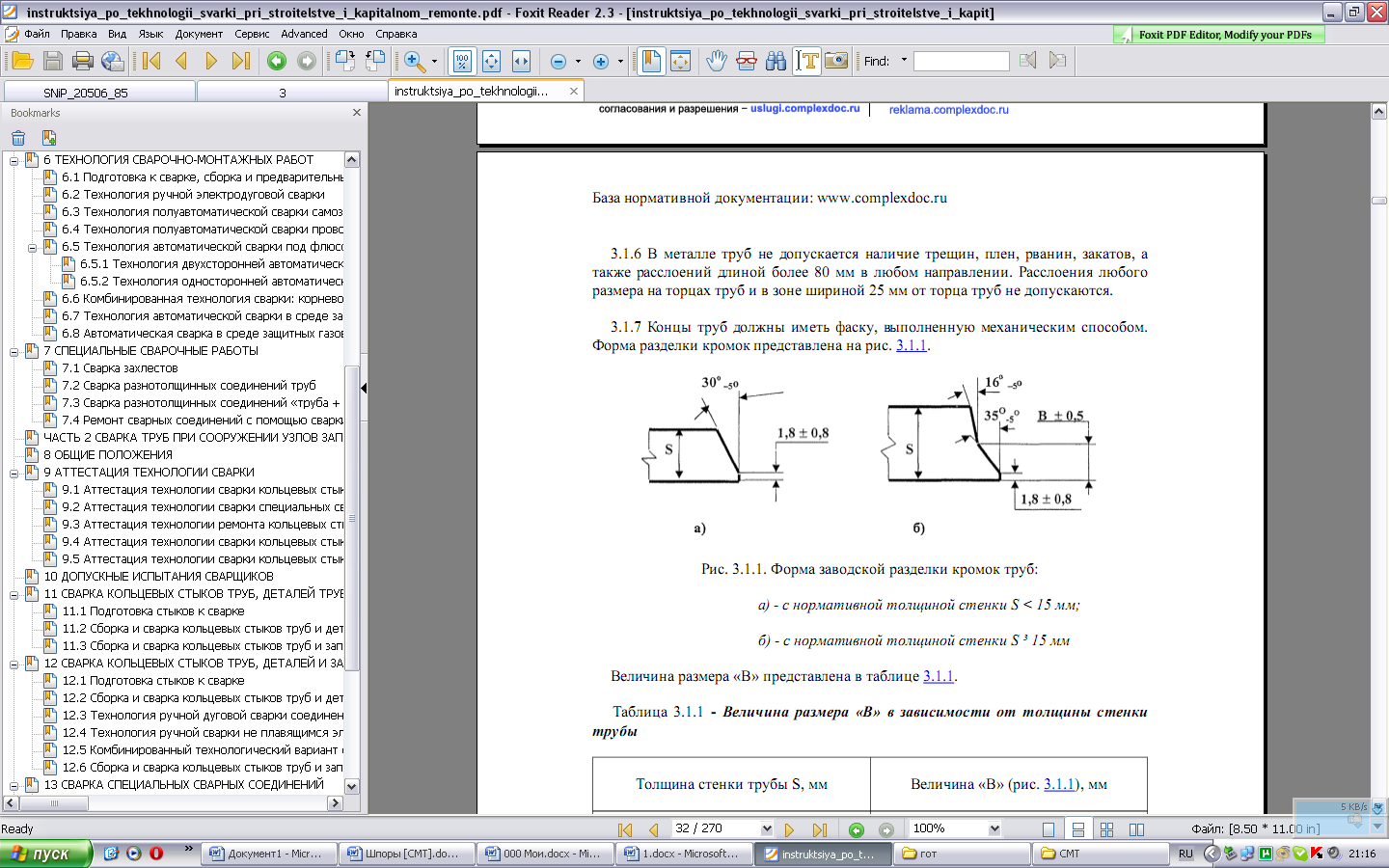

Переходы ТП через искусственные препятствия. Наиболее серьезными препятствиями являются железные и автомобильные дороги, судоходные и оросительные каналы, кабели связи и множество других подземных коммуникаций. Железные дороги применительно к трубопроводному строительству подразделяются на две основные группы: дороги общего назначения и подъездные дороги промышленных предприятий. Автодороги делятся на 5 категорий в зависимости от значения (областного, местного). Каналы подразделяются на оросительные, деривационные и судоходные с твердым покрытием и без него. В соответствии со СНиП 2.05.06-85 участки тр-дов под ж/д относятся к I категории. Трубопровод располагается в металлическом футляре (кожух), диаметр которого должен быть больше диаметра основной трубы не менее чем на 200 мм. Основную трубу и кожух покрывают антикоррозийной изоляцией. На переходах газопроводов концы кожухов уплотняются таким образом, чтобы была обеспечена герметичность пространства между газопроводом и кожухом. На переходах нефте- и нефтепродуктопроводов один конец кожуха заделывается герметично, а на другом конце устраивают выход в специальный колодец для сбора перекачиваемого продукта в случае разрыва основной трубы. При этом из колодца должен предусматриваться выход в отводную трубу для аварийного стока нефти и нефтепродукта в сторону от дороги. Основным способом сооружения подземных переходов тр-дов под дорогами является бестраншейный способ, исключающий повреждение полотна дороги, а также планового и высотного положения рельсов и твердого покрытия автодорог или каналов. Технологическая схема выполнения работ по бестраншейной прокладке переходов включает следующие основные операции: подготовительные работы (доставка техники, земляные работы); прокладку кожуха под полотном дороги; прокладку трубопровода внутри кожуха; устройство уплотнений, вытяжной свечи или колодца, отводной канавы. Способ прокалывания. По мере внедрения кожуха с наконечником в грунт его наращивают дополнительными, заранее приготовленными секциями. При таком способе прокладки кожуха требуется очень большое усилие продавливания, т.к. при внедрении его в грунт происходит уплотнение грунта наконечником. Способ продавливания. Суть продавливания заключается в том, что кожух вдавливается в грунт открытым концом, а поступающий внутрь кожуха грунт удаляется. При этом усилие продавливания определяется в основном силой трения грунта о наружную поверхность кожуха. Способ горизонтального бурения позволяет прокладывать кожух сразу на полную длину. Буровой инструмент режет грунт впереди трубы, при этом скважина получается несколько больше, чем диаметр кожуха. Грунт, поступающий в кожух, перемещается по кожуху шнековым транспортером, который одновременно приводит во вращение и режущую головку бурового инструмента. Сам транспортер вращается силовой установкой. После укладки кожуха в него протаскивают заранее подготовленный рабочий трубопровод. Погрузочно-разгрузочные и транспортные работы при строительстве магистральных трубопроводов. К транспортным работам, в составе которых целесообразно рассматривать и погрузочно-разгрузочные, при строительстве линейной части магистральных трубопроводов относят выгрузку труб (в отдельных случаях трубных секций) из железнодорожных полувагонов, барж, судов; транспортировку их от пунктов назначения (станций, портов, пристаней) к промежуточным трубосварочным базам, местам промежуточного складирования или непосредственно на трассу трубопровода. В общем случае должны предусматриваться следующие операции: погрузка труб на заводе-изготовителе и перевозка ж/д транспортом; выгрузка и временное складирование труб на прирельсовом складе и в портах; погрузка на автомобильный и другой вид транспорта; перевозка труб на базисный или притрассовый склад; погрузка и транспортировка трубных секций на трассу строительства тр-да; выгрузка и раскладка труб по трассе. Доставка труб должна осуществляться железнодорожным, автомобильным, гусеничным, водным или воздушным транспортом. Стальные трубы, в том числе с изоляционным покрытием, от завода-изготовителя к потребителю перевозят в основном по железной дороге, в четырехосных полувагонах. Отгрузкой труб с завода-изготовителя, как правило, занимаются изготовители. Выгрузку труб из железнодорожных полувагонов следует осуществлять по двум схемам: полувагон - склад - трубовоз или полувагон - трубовоз. Выгрузку труб из полувагонов и погрузку их на транспортные средства производят в следующей последовательности: полувагоны с трубами подают на место разгрузки; кран на прирельсовой разгрузочной площадке устанавливают в рабочее положение; снимают скрутки, крепящие трубы в полувагоне; крюк со стропом или несколькими стропами подают на середину полувагона; трубу стропуют, поднимают, перемещают и грузят на трубовоз; так же выгружают вторую трубу; уложенные на трубовозе трубы закрепляют. При разгрузке труб с заводским изоляционным покрытием особое внимание следует уделять сохранности изоляционного покрытия. Все грузоподъемные средства (их рабочие органы) должны быть оборудованы защитными устройствами. Одиночные трубы от пунктов временного складирования до трубосварочных баз должны транспортироваться трубовозами на шасси полноприводных автомобилей "Урал-375Е", ЗиЛ-131, КрАЗ-255Б и др. Для перевозки труб в сложных дорожных условиях (с учетом заболоченных участков и болот I типа) следует использовать гусеничный транспорт, в том числе снегоболотоходы "Хаски-8", "Урал-5920", БТ-361А. На болотах I, II и III типов допускается применять автомобили "Урал-375Е", ЗиЛ-131, КрАЗ-255Б, гусеничные транспортные средства ПТГ-251, БТ-361А и гусеничные транспортеры при наличии временных дорог. Секции труб длиной до 36 м от трубосварочных баз до трассы строительства трубопровода перевозят трубоплетевозами на базе автомобилей КрАЗ-255Б, "Урал-4320", "Урал-375Е", колесных тракторов К-701 и гусеничных тракторов. При перевозке труб с заводским изоляционным покрытием труботранспортные средства должны быть оборудованы специальными устройствами, имеющими амортизирующие прокладки, предохраняющие наружную поверхность труб от повреждения. При перевозке труб в несколько рядов между ними предусматривают прокладки, исключающие взаимное повреждение труб. Для выполнения подъемно-транспортных операций и перемещения на короткие расстояния секций труб с наружной изоляцией применяют мягкие полотенца с трубоукладчиком. Для выполнения подъемно-транспортных операций с трубами без изоляции на трубосварочной базе и в трассовых условиях используют трубоукладчики, оснащенные кольцевыми стропами, надеваемыми на трубы удавкой. Автоматическую строповку и расстроповку труб и секций труб при их подъеме и перемещении трубоукладчиком производят с помощью клещевых захватов. В качестве средств механизации погрузочно-разгрузочных работ для высокорядного складирования используют козловые и башенные краны, автокраны, гусеничные краны, автоматические захваты, а для низкорядного складирования автомобильные и пневмоколесные краны, краны-трубоукладчики, торцевые захваты, траверсы и т.д. Трубы и секции, уложенные на поперечных склонах свыше 5°, во избежание скатывания или сползания должны быть закреплены. Склады для хранения труб должны предусматриваться проектом, сооружаться по типовым техническим решениям и соответствовать требованиям строительных норм и правил, санитарных норм, другой нормативно-технической документации, утвержденной в установленном порядке. Притрассовые склады должны устраиваться на трубосварочных базах для временного складирования труб и секций перед транспортировкой их на трассу строительства. Для предотвращения раскатывания труб при хранении следует использовать внутреннюю или наружную увязки. В обои вариантах крайние трубы нижнего ряда необходимо подклинивать с помощью металлического упора, облицованного резиной. Трубы укладывают в штабель рядами по вертикали и располагают их в седловинах между трубами нижележащего ряда (расстояние между смежными штабелями не менее 1 м). Укладка осуществляется на инвентарные подкладки или спланированную площадку, исключающую повреждение изоляционного покрытия. В качестве основания допускается использовать сборно-разборный стеллаж. При укладке в штабеля трубы должны быть расположены в поперечном направлении к проезжей части склада. В зимнее время года, а также в условиях пустынь и полупустынь на торцах труб должны быть инвентарные заглушки. Как правило, доставку грузов для строительства МТ осуществляют поэтапно. На первом этапе, в подготовительный период строительства, трубы и другие материалы доставляют по воде или железнодорожным транспортом на перевалочные базы, которые размещают возможно ближе к трассе МТ. На перевалочной базе трубы и материалы складируют. Очень часто здесь же развертывают трубосварочную базу, где трубы начинают сваривать в секции еще в подготовительный период строительства и при наступлении устойчивых морозов доставляют по автозимникам на трассу к местам сварки неповоротных стыков. При сооружении трубопроводов в особо сложных условиях трубы и другие материалы в исключительных случаях могут доставляться на трассу вертолетами. Основными положениями при выборе транспортной схемы (ТС) являются: расположение ближайших к трассе железнодорожных станций (разъездов), портов (причалов, пристаней), наличие и размещение автодорог в зоне строительства МТ, число и расстановка на трассе линейных объектных строительных потоков (ЛОСП), определяемые заданным вариантом организации строительства трубопровода, влияние естественных условий на продолжительность строительства трубопровода. Сварочные работы при строительстве магистральных трубопроводов. Сварка трубопроводов происходит следующими способами: · Ручной электродуговой сваркой покрытыми электродами; · Полуавтоматической сваркой в среде углекислого газа проволокой сплошного сечения (метод STT); · Полуавтоматической сваркой самозащитной порошковой проволокой; · Автоматической сваркой под флюсом; · Автоматической сваркой в среде защитных газов проволокой сплошного сечения с использованием комплексов CRC-Evans AW (все слои шва головками П-200; · Автоматической сваркой в среде защитных газов с использованием комплексов CWS.02; · Ручной аргонодуговой сваркой неплавящимся электродом (для корневого шва стыков труб малого диаметра и всех слоев шва стыков тонкостенных труб).  Сваркой наз-ся процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформированиями, или при совместном действии того или другого. Сварное соединение-это неразъемное соединение, выполненное сваркой. Сварной шов - участок сварного соединения, образовавшейся в результате кристаллизации металла сварочной ванны Перед сборкой и сваркой труб необходимо: - произвести визуальный осмотр поверхности труб на отсутствие дефектов; - очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега; - выправить или обрезать деформированные концы и повреждения поверхности труб; - очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм. Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать. При сварке неповоротных стыков в процессе строительства или капитального ремонта нефтепроводов с заменой труб могут быть использованы следующие технологические варианты ручной дуговой сварки: · корневой слой и все последующие слои шва выполняются электродами с основным видом покрытия; · корневой слой шва и горячий проход выполняются электродами с целлюлозным видом покрытия, последующие слои - электродами с основным видом покрытия; · все слои шва - электродами с целлюлозным видом покрытия. Применение для сварки корневого слоя шва на линейной части нефтепроводов электродов с целлюлозным видом покрытия предпочтительно, т.к.позволяет значительно увеличить темп сварки и производительность работы бригады по сравнению с вариантом выполнения корневого слоя шва электродами с основным покрытием. Использование электродов с целлюлозным покрытием повышает качество выполнения корневого слоя шва. Сварку корневого слоя шва стыков труб линейной части нефтепровода электродами с целлюлозным покрытием осуществляют способом сверху вниз постоянным током прямой полярности. Допускается применение тока обратной полярности. Сварку корневого и последующих слоев шва стыков труб диаметром1220 мм осуществляют не менее чем 2 сварщика. При сварке корневого слоя шва электродами с целлюлозным покрытием необходимо зачищать от шлака места прерывания дуги для смены электрода. Перед выполнением «замка» необходимо обработать шлифовальным кругом участок выполненного шва. Стыки труб диаметром 1020 - 1220 мм следует подварить изнутри трубы в местах видимых дефектов - несплавлений, непроваров и других поверхностных дефектов. Подварка стыков производится также на участках периметра со смещениями кромок 2 мм и более при условии, что эти смещения являются допустимыми. Подварка изнутри должна осуществляться электродами с основным покрытием током обратной полярности. Подваренный шов должен иметь ширину 8- 10 мм, усиление 1 - 3 мм с плавным переходом к основному металлу. Диаметр электрода для выполнения подварочного слоя - 3,0/3,2(4,0) мм. Подварку выполняют до начала сварки заполняющих слоев. Запрещается осуществлять подварку методом «на спуск». Облицовочный слой шва должен перекрывать основной металл на 1,5 - 2,5мм с каждой стороны разделки и иметь усиление 1-3 мм. Участки поверхности облицовочного слоя с грубой чешуйчатостью (превышение гребня над впадиной составляет 1 мм и более), а также участки с превышением усиления не следует обработать шлифовальным крутом или напильником. Перерыв в сварке не должен составлять более 24 часов. Допускается выполнение сварочных работ при температуре воздуха до минус 50 °С. Стыки труб необходимо собирать с зазором, величина которого зависит от вида покрытия электрода, применяемого для сварки корневого слоя шва: - при сварке электродами с целлюлозным видом покрытия -1,5-2,0 мм; - при сварке электродами с основным видом покрытия - 2,5-3,5 мм. Прихватки выполняют тем же электродом, что и сварку корневого слоя шва. При использовании электродов с целлюлозным покрытием и сборке на внутреннем центраторе не рекомендуется выполнять отдельные прихватки. Рекомендуется применять ток прямой полярности, что позволяет увеличить проплавляющее действие дуги, обеспечить более полное проплавление свариваемых кромок по сравнению с током обратной полярности. Величина тока при сварке зависит от марки и диаметра электрода, толщины стенки свариваемой трубы, пространственного положения при сварке и квалификации сварщика. Выбор сварочных материалов должен осуществляться исходя из следующих условий: - диаметра и толщины стенки стыкуемых труб; - параметров сборки - величины зазора и смещений по периметру трубы при необходимости подгонки "по месту" и невозможности использовать внутренний центратор; - возможности обеспечения предварительного подогрева. Для сварки заполняющих и облицовочного слоев шва при выполнении захлесточных соединений и вварке катушек рекомендуется применять способ сварки самозащитной порошковой проволокой типа Иннершилд. Величина тока для электродов диаметром 4,0 мм составляет 140-160 А. В процессе ремонта необходимо производить межслойную и окончательную зачистку слоев шва от шлака и брызг. Земляные работы при строительстве магистральных трубопроводов. Размеры и профили траншей устанавливаются проектом в зависимости от назначения и диаметра трубопроводов, характеристики грунтов, гидрогеологических и других условии. Ширина траншей по дну должна быть не менее D+300 мм для трубопроводов диаметром до 700 мм (где D — условный диаметр трубопровода) и 1,5 D — для трубопроводов диаметром 700 мм и более с учетом следующих дополнительных требований: для трубопроводов диаметром 1200 и 1400 мм при рытье траншей с откосами не круче 1 : 0,5 ширину траншеи по дну допускается уменьшать до величины D+ 500 мм; при разработке грунта землеройными машинами ширина траншей должна приниматься равной ширине режущей кромки рабочего органа машины, принятой проектом организации строительства, но не менее указанной выше; ширина траншей по дну на кривых участках из отводов принудительного гнутья должна быть равна двукратной величине по отношению к ширине на прямолинейных участках; ширина траншей по дну при балластировке трубопровода утяжеляющими грузами или закрепления анкерными устройствами должна быть равна не менее 2,2D, а для трубопроводов с тепловой изоляцией устанавливается проектом. При прокладке магистральных трубопроводов диаметром 1020—1420 мм дно траншеи нивелируют по всей длине трассы— на прямолинейных участках через 50 м; на вертикальных кривых упругого изгиба и принудительного гнутья соответственно через 10 и 2 м; при прокладке трубопроводов диаметром менее 1020 мм — на участках трассы, на которые в проекте имеются выноски к рабочим чертежам. Основной объем работ по рытью траншеи для магистральных трубопроводов выполняют роторными экскаваторами, которые используют: на практически прямолинейных участках трассы со спокойным рельефом в талых грунтах до V категории включительно; на криволинейных участках трассы с радиусом, равным или большим радиуса естественного изгиба трубопровода; в мерзлых нескальных грунтах при глубине промерзания до 1—1,2 м (роторным экскаватором ЭТР-254 можно разрабатывать траншею полного профиля); при послойной разработке траншеи глубиной около 3 м (например, для прокладки магистральных водоводов) в талых грунтах, когда верхний слой (1—1,5 м) роют одноковшовыми экскаваторами или бульдозерами; Одноковшовые экскаваторы (с обратной лопатой) применяют при подземной прокладке трубопроводов (рис. 17) во всех случаях, кроме случая, когда траншею под трубопровод разрабатывают взрывом на полный профиль (в условиях болот — с «запасом» профиля на стабилизацию откосов траншеи в период от взрыва до укладки трубопровода): на прямо- и криволинейных участках трасс с водонасыщен-ыыми (переувлажненными) грунтами — участки болот I, II и III типов и обводненные участки; на всех участках врезки кривых вставок трубопровода; в местах установки линейной арматуры; при незначительном промерзании (25—40 см) минеральных грунтов без их предварительного рыхления; при любом промерзании минеральных грунтов при их предварительном рыхлении (тракторным рыхлителем, взрывом и др.): в условиях барханных песков в летнее и зимнее время; и др В средней полосе при рытье траншей для магистральных трубопроводов используют роторные экскаваторы ЭТР-224, ЭТР-204, ЭТР-231; одноковшовые экскаваторы ЭО-4121, ЭО-4123; бульдозеры ДЭ-27С; тракторные рыхлители Д-652АС; буровые машины БМ-276; передвижные пункты взрывчатых материалов ПВМ-2, Крутизна откосов траншей должна приниматься в соответствии с главой СНиП по производству и приемке земляных сооружений. В илистых и плывунных грунтах, не обеспечивающих сохранение откосов, траншеи разрабатываются с креплением и водоотливом. Виды крепления и мероприятия по водоотливу для конкретных условий должны устанавливаться проектом. Разработку траншей на болотах следует выполнять одноковшовыми экскаваторами с обратной лопатой на уширенных или обычных гусеницах со сланей, драглайнами или специальными машинами. При прокладке трубопроводов через болота методом сплава разработку траншей н плавающей торфяной корки целесообразно выполнять взрывным способом, применяя удлиненные шнуровые, сосредоточенные или скважинные заряды. Рыхление скальных грунтов взрывным способом должно производится до вывоза труб на трассу, а рыхление мерзлых грунтов допускается производить после раскладки труб на трассе. При разработке траншей с предварительным рыхлением скального грунта буровзрывным способом переборы грунта должны быть ликвидированы за счет подсыпки мягкого грунта и его уплотнения. Основания под трубопроводы в скальных и мерзлых грунтах следует выравнивать слоем мягкого грунта толщиной не менее 10 см над выступающими частями основания. При засыпке трубопровода грунтом, содержащим мерзлые комья, щебень, гравий и другие включения размером более 50 мм в поперечнике, изоляционное покрытие следует предохранять от повреждений присыпкой мягким грунтом на толщину 20 см над верхней образующей трубы или устройством защитных покрытий, предусмотренных проектом. Мягкую подсыпку дна траншеи и засыпку мягким грунтом трубопровода, уложенного в скальных, каменистых, щебенистых, сухих комковатых и мерзлых грунтах, допускается по согласованию с проектной организацией и заказчиком заменять сплошной надежной защитой, выполненной из негниющих, экологически чистых и негороючих материалов. После засыпки на нерекультивируемых землях над трубопроводом устраивают валик грунта в виде правильной призмы в соответствии со СНиП по магистральным трубопроводам. На рекультивируемых землях в теплое время года после засыпки трубопровода минеральным грунтом производят его уплотнение пневмокатками или гусеничными тракторами. Уплотнение минерального грунта должно выполняться до заполнения трубопровода транспортируемым продуктом. Предоставляемые во временное пользование земельные участки после окончания строительства трубопровода должны быть восстановлены в соответствии с проектом. Возвращение плодородного слоя почвы следует выполнять бульдозерами, перемещающими его из отвала хранения, распределяющими и выполняющими окончательную планировку продольными проходами. Снятие плодородного слоя почвы должно выполняться роторным экскаватором. Допускается выполнять операции по снятию плодородного слоя почвы в немерзлом состоянии продольными проходами бульдозеров на ширину ножней, но не менее 3,5 м для трубопроводов диаметром до 820 мм и с последующим расширением этой полосы до 8 м для трубопроводов диаметром 1020-1420 мм. Плодородный слой почвы мощностью менее 20 см в немерзлом состоянии должен сниматься продольными проходами бульдозеров. При этом ширину полосы рекультивации следует принимать на 1 м больше, чем при использовании роторного экскаватора. Для снятия плодородного слоя почвы в мерзлом состоянии следует использовать роторные экскаваторы. Плодородный слой почвы должен быть снят и перемещен в отвал хранения на одну или обе стороны зоны земляных работ на расстояние, обеспечивающее размещение и возвращение минерального грунта на нарушаемую площадь, не допуская при этом перемешивания его с плодородным слоем почвы. |