Классификация магистральных трубопроводов и разделение их на категории

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

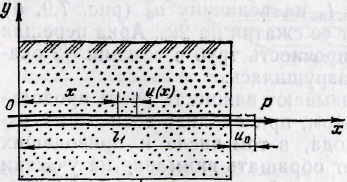

Расчет толщины стенки труб из условия прочности. Расчетную толщину стенки тр-да δ, см, определяют по формуле:  При наличии продольных осевых сжимающих напряжении толщину стенки определяют из условия:  где: n - к-т надежности по нагрузке - внутреннему рабочему давлению в тр-де; P - рабочее давление; Dн - наружный диаметр тр-да, R1 - первое расчетное сопротивление металла труб, Па; ψ1-к-т , учитывающий двухосное напряженное состояние трубы;  где σпрN - продольное осевое сжимающее напряжение, определяемое от расчетных нагрузок и воздействий с учетом упруго-пластической работы металла труб в зависимости от принятых конструктивных решений.  где: α - к-т линейного расширения; E - модуль упругости;  - к-т поперечной деформации Пуассона; - к-т поперечной деформации Пуассона; - температурный перепад. - температурный перепад.Проверку на прочность подземных и наземных (в насыпи) тр-дов в продольном направлении следует производить из условия:  где ψ2 - к-т , учитывающий двухосное напряженное состояние металла труб, при растягивающих осевых продольных напряжениях (σпрN ≥0) принимаемый равным единице, при сжимающих (σпрN <0) определяемый по формуле:  где σкц- кольцевые напряжения от расчетного внутреннего давления, определяемые по формуле:  Расчет продольных перемещений подземных трубопроводов. Полубесконечный трубопровод - основная схема (рис. 7.10) при расчете продольных перемещений. Если приложить к концу полубесконечного трубопровода граничную силу Р01, то трубы будут растягиваться и сечение х=l1 выйдет из грунта на u0; соответственно переместится в продольном направлении и продольное сечение х на величину u(х). Наконец, на каком-то расстоянии от конца полубесконечного трубопровода перемещения затухнут. Это может быть, например, в сечении х=0, которое мы и взяли за начало системы координат. Ясно, что величина перемещений и закон их применения по длине l зависят от взаимодействия грунта, окружающего трубу, с поверхностью трубы. Перемещение конца полубесконечного трубопровода определяется для упругой связи грунта с трубой:  где l1— участок, на котором устанавливается упругая связь;  ku- коэффициент постели грунта на сдвиг; Е - модуль упругости трубы; F - площадь сечения стенки трубы. Наибольшее значение граничного перемещения в сечении х=l1  где τпр - предельное сопротивление грунта на сдвиг. Наибольшее значение продольной силы Р01, при котором τпр возникает только в сечении х=l1, определим, объединив формулы (7.27) и (7.29):   Рис. 7.10. Схема перемещения полубесконечного трубопровода При наличии упругой и пластичной связи  Расчет устойчивости трубопроводов против всплытия. Под устойчивостью подводного трубопровода понимается способность оставаться в покое при самом неблагоприятном сочетании основных силовых воздействий - выталкивающее Архимедово усилие, горизонтальная и вертикальная составляющие гидродинамического воздействия потока, силы упругости трубопровода и т. д. Расчет устойчивости подводных трубопроводов, прокладываемых на переходах через водные преграды, можно выполнить по формуле: Б≥КМ(КНВ∙qВ+БГ+БВ+БИЗГ+БПР.С -qТР -qДОП) где Б - необходимая пригрузка; КМ - коэф-т бзопасности по материалу, принимаемый для анкерных устройств 1, для ж/б, чугунных грузов 1,05, при сплошном обетонировании в опалубке 1,07; КНВ - коэффициент надежности при расчете устойчивости положения трубопровода против всплытия, принимается равным для водных преград с шириной зеркала воды в межень до 200 м, условным диаметром менее 1000 мм - 1,1; для остальных водных преград (реки) - 1,15; qТР - расчетный вес р-да (с учетом изоляции) на воздухе: qТР =qСВ +qИЗ, qСВ- собственный вес трубы; qИЗ = qЛ+qбр - вес изоляционного покрытия; qЛ - вес липкой ленты; qбр - вес оберточного слоя; qВ- расчетная выталкивающая сила воды, действующая на трубопровод (с учетом изоляции и футеровки), qВ =0,8D2ТР∙γВ ; qДОП - расчетный вес продукта на воздухе, дополнительных обустройств в воде, а также обледенения в воде при транспортировке продукта с отрицательной темературой; БГ - дополнительная пригрузка, необходимая для компенсации горизонтальной составляющей гидродинамического воздействия потока Рх  fТР - коэффициент трения трубопровода о грунт; для трубопровода, покрытого сплошной деревянной футеровкой, принимается в зависимости от характеристики грунта; γВ - объемный вес воды с учетом растворенных солей и взвешенных частиц грунта, γВ =1100-1150 кгс/см3. сх- коэффициент лобового сопротивления, зависящий от параметра   - средняя скорость потока, набегающего на трубу; - средняя скорость потока, набегающего на трубу;  - наружный диаметр трубопровода с учетом изоляции и футеровки; - наружный диаметр трубопровода с учетом изоляции и футеровки;  , ,  - соответственно толщина изоляции и футеровки; - соответственно толщина изоляции и футеровки;  - кинематический коэффициент вязкости, при 20° С для воды - кинематический коэффициент вязкости, при 20° С для воды  сСт; g- ускорение свободного падения; при Re<105 сх=1,2, при Re=105-107 сх=1; БВ - дополнительная пригрузка, необходимая для компенсации вертикальной составляющей гидродинамического воздействия потока, сСт; g- ускорение свободного падения; при Re<105 сх=1,2, при Re=105-107 сх=1; БВ - дополнительная пригрузка, необходимая для компенсации вертикальной составляющей гидродинамического воздействия потока, сy- коэффициент подъемной силы при несимметричном обтекании трубы, сy =0,55; БИЗГ - дополнительная пригрузка, необходимая для изгиба трубопровода по заданной кривой дна траншеи; БПР.С - дополнительная пригрузка, необходимая для предотвращения подъема трубопровода на криволинейных участках в вертикальной плоскости под действием продольных усилий. Суммарную величину БИЗГ + БПР.С можно найти по следующей зависимости:  где ТР - расчетное тяговое усилие при протаскивании трубопровода; EI- жесткость при изгибе; lКР, f- соответственно протяженность и стрела прогиба криволинейного участка, берутся на основании данных фактического профиля перехода. Остальные параметры определяются аналогично расчету балластировки на болотах. Виды ремонтных работ на линейной части магистральных трубопроводов. К аварийному (внеплановому) ремонту относят работы, связанные с ликвидацией аварий, возникающих в результате воздействия на трубопровод подземной коррозии (каверны, свищи); разрывов сварных стыков (поперечных, продольных, спиральных, стыков врезки линейной арматуры, перемычек, отводов, переходников) и трубопровода по телу трубы; закупорок трубопровода, приводящих к полной или частичной его остановке (например, закупорка газопровода льдом или гидратами); неисправностей в линейной арматуре — кранах, задвижках, камерах приема и пуска скребка и др. Текущий ремонт – мин-ый по объему предупред-ый ремонт, при котором произ-ся замена или восстан-е быстроизнаш-хся частей, обслед-ие состояния и регулир-ие отдельных узлов и обесп-ся норм-ая эксплуатация объекта. Текущий ремонт вып-ся силами экспл-ного персонала. Средний ремонт – промеж-ный вид предупред-го ремонта, средний ремонт отличается от текущего несколько большим объемом работ. Тек-й и сред-й ремонты на сооружениях линейной части МТ тесно взаимосвязаны, поэтому их нельзя рассматривать раздельно. Кап-ный ремонт - наибольший по объему комплекс ремонтных работ, который произв-ся при достижении предельных величин износа основных деталей, узлов и конст-ий. Кап. рем. закл-ся в полной разработке, замене или рем-те изношенных неиспр-ых составных частей труб-да. Капитальный ремонт трубопроводов по характеру и технологии проведения работ подразделяют на следующие виды: с заменой трубы; с заменой изоляционного покрытия; выборочный. Ремонт с заменой трубы производится следующими способами: 1. путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажем последнего; 2. путем укладки в отдельную траншею, в пределах существующего технического коридора коммуникаций, вновь про вкладываемого» участка трубопровода с последующим вскрытием и демонтажем заменяемого; 3 путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение. Ремонт нефтепроводов с устранением дефектов трубы, сварных швов и заменой изоляционного покрытия (сплошной ремонт с заменой изоляции) может производиться без остановки перекачки нефти при давлении не более 2,5 МПа следующими способами: 1. с подъемом трубопровода в траншее для нефтепроводов диаметрами от 219 до 720 2. с подъемом трубопровода и укладкой его на лежки в траншее для нефтепроводов диаметрами от 219 до 720 мм; 3. без подъема трубопровода с сохранением его положения для нефтепроводов диаметром от 820 до 1220 мм. Выборочный ремонт - это локальный ремонт линейной части нефтепровода с целью ликвидации дефектов на ограниченном участке нефтепровода. Выборочный ремонт без остановки перекачки может выполняться при давлении не более 2,5 МПа без подъема трубопровода с сохранением его положения в траншее согласно требованиям действующих нормативных документов для конкретного метода ремонта. Примечание: приведенный состав работ соответствует производству капитального ремонта способом замены. При ремонте другими способами состав работ соответственно изменится. Запорная арматура:Вырезка пришедшего в негодность крана и врезка его на его место нового или капитально отремонтированного с выполнением земляных работ, с частичной или полной разборкой ограждения и полного восстановления после врезки крана с последующей покраской.Ремонт автомата аварийного закрытия крана с заменой изношенных мембранного привода, клапанов, вентилей, фильтров или их ревизией и ремонтом. Ремонт узлов управления. Ограждение кранов:Частичная замена железобетонных столбов и других деталей ограждения с выполнением земляных, монтажных и сварочных работ, окраска всего ограждения, замена предупредительных плакатов или возобновление надписей. Подземные переходы через реки: Доуглубление или перекладка дюкера. Водолазные работы по уточнению состояния подводной части перехода, установка створов,разрезывание дюкера в газ-д, работы по укреплению русла над люкером, берегоукрепительные работы. Замена сигнальных столбов и проводка на переходах судоходных рек. Подземные переходы через ручьи и овраги: Укрепление дна и берегов ручья или оврага с отводом русла на время работ с выполнением земляных работ,засыпкой привозным грунтом, забивкой свай, с устройством водосборов и укреплением склонов. Берегоукрепительные работы:Забивка свай, устройство плетневых клеток с забивкой кольев и заполнением камнем, устройство каменной наброски, мощение, одерновка. Надземные переходы:Ремонт опор и отдельных частей сооружения с выполнением земляных, такелажных, монтажно-сварочных и малярных работ. Пересечение железных и автомобильных дорог:Вскрытие концов патрона и выполнение работ по ремонту уплотнительных устройств. Конденсатоотводчики, редуцирующие колонки, метанольницы:Замена или ремонт кранов, задвижек, вентилей, редукторов, контрольно-измерительных приборов, продувочных линий, ликвидация утечек газа в сварных и разъемных соединениях, ремонт изоляции на подземных частях и окраска подземных частей сооружения.Рытье шурфов для осмотра изоляции и труб с целью определения их состояния и засыпка их после осмотра. Растущие овраги:Ремонт железобетонных лотков и водобойных колодцев, исправление обвалований и водосборных канав на укрепленных оврагах. Устройство укреплений на оврагах, растущих в сторону газ-да, выполнением земляных работ, забиякой свай, устройством обвалований канав и укладкой бетона или железобетона. Аварийный запас труб и арматуры:Пополнение аварийного запаса труб, запорной арматуры, соединительных частей, изготовление монтажных заготовок, консервация труб и других предметов аварийного запаса. Ремонт стеллажей для труб и других устройств для хранения аварийного запаса. Установка катодной защиты: 1. Замена вышедших из строя деревянных или железобетонных опор, установка железобетонных приставок. 2. Перетяжка, а при необходимости и замена проводов, изоляторов, траверс, крючков. 3. Частичная или полная замена вводного и защитного заземления. 4. Осмотр контакта кабель-газ-д. Станции дренажной защиты: 1. Осмотр контакта кабель-газ-д. 2. Выборочный осмотр дренажного кабеля и в случае необходимости его ремонт. 3. Ремонт, покраска и нанесение опознавательных знаков. Протекторные и поляризованные протекторные установки: 1. Замена заполнителя и протекторов. 2. Замена контрольно-измерительных колонок. Замена дефектных полупроводников. Катодные выводы и конрольно-измерительные колонки: 1. Окраска контрольно-измерительных колонок и катодных столбиков. 2. Восстановление нумерации, щебеночных обмостков и одерновки. 3. Выборочное вскрытие для проверки контактов катодных выходов с газ-дом. 4. Восстановление изоляции подземной части катодных выводов и контрольно-измерительных колонок. Дефекты стенки магистральных трубопроводов. Дефекты стенки трубы - это дефекты, не приводящие к изменению проходного сечения трубы. Они делятся на следующие группы: потеря металла (коррозия, эрозия, вмятина в прокате, забоина, задир, рванина) - изменение номинальной толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления; риска (царапина) - потеря металла стенки трубы, происшедшая в результате взаимодействия стенки трубы с перемещающимся по ней твердым телом; расслоение - несплошность металла стенки трубы; обычно является раскатанным скоплением неметаллических включений; изменение толщины стенки - плавное утонение стенки трубы, образовавшееся в процессе изготовления трубы или листового проката; трещина - разрыв основного металла стенки трубы, характеризующейся малым поперечным размером; дефект св. шва (непровар, пора, шлаковое включение, подрез, трещина сварного шва) - дефект в самом св. шве или ОШЗ, возникший вследствие нарушения технологии сварки. По степени влияния на несущую способность нефтепровода дефекты классифицируются на опасные и неопасные. К опасным дефектам относятся: дефекты геометрии, примыкающие к сварным швам или непосредственно на швах, если их измеренная глубина превышает по величине 3% от номинального наружного диаметра трубы; дефекты, опасные по результатам расчета на статическую прочность (расчетное давление разрушения дефектной трубы ниже заводского испытательного давления); дефекты стенки, связанные с потерей металла, с остаточной толщиной стенки трубы на уровне технически возможного минимального предела измерения снаряда-дефектоскопа. Опасные дефекты подлежат выборочному ремонту в соответствии с установленными методами ремонта опасных дефектов. К неопасным относятся дефекты, для которых расчетное давление разрушения дефектной трубы не ниже заводского испытательного давления. Эксплуатация НП при наличии неопасных дефектов допускается без ограничений на режимы перекачки в межинспекционный период. По критерию необходимости проведения дополнительного дефектоскопического контроля (ДДК) дефекты подразделяются на требующие ДДК и не требующие ДДК. |