Классификация магистральных трубопроводов и разделение их на категории

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

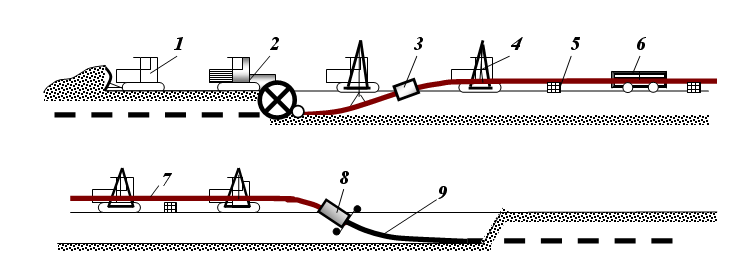

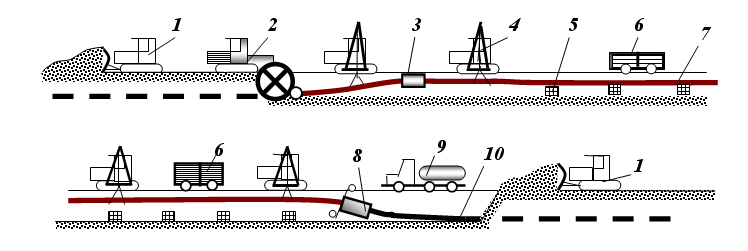

Способы капитального ремонта по восстановлению стенки магистральных трубопроводов. Для ремонта дефектов магистральных и технологических нефтепроводов могут применяться следующие методы ремонта: - Шлифовка; - Заварка; - Вырезка дефекта (замена «катушки» или замена участка); - Установка ремонтной конструкции (муфты, патрубки). Ремонты шлифовкой, заваркой, вырезкой «катушек» и наложением некоторых видов конструкций относятся к постоянным методам ремонта, т.е. позволяют восстановить несущую способность дефектного участка до уровня бездефектного на все время его дальнейшей эксплуатации. Ремонт методами шлифовки и заварки проводится без остановки перекачки нефти. Ремонтные муфты монтируются на действующем нефтепроводе как при остановке, так и без остановки перекачки. Устранение дефектов при капитальном ремонте выполняется при давлении в нефтепроводе не выше 2,5 МПа. Ремонт шлифовкой. Этот метод используется при коррозионных дефектах, рисках, расслоениях с выходом на поверхность, при мелких трещинах. Максимальная глубина зашлифованного участка должна быть не более 20 % номинальной толщины стенки. При шлифовке должна быть восстановлена плавная форма поверхности в целях снижения концентрации напряжений в месте дефекта. Ремонт заваркой (заплавкой) дефекта. Этот метод разрешается применять при коррозионных дефектах с остаточной толщиной стенки не менее 5 мм. Согласно действующим нормативам заварка допускается, если максимальный линейный размер дефекта не превышает трех номинальных толщин стенки трубы. Заварку разрешается проводить только на полностью заполненном нефтепроводе. Полость коррозионного повреждения и поверхность трубы в радиусе не менее двух диаметров повреждений зачищается до металлического блеска. После заварки дефекта наплавленный металл должен быть обработан шлифмашинкой до получения ровной поверхности и иметь усиление не более 1 мм с плавным переходом к основному металлу. Установка ремонтных конструкций. Ремонтные конструкции делятся на два вида: для постоянного и временного ремонта. Конструкции для постоянного ремонта позволяют восстановить трубопровод на все время его дальнейшей эксплуатации. К этому виду конструкции относятся композитная муфта, обжимная приварная муфта, несколько типов галтельных муфт и приварной патрубок с эллиптическим днищем. Технология установки композитной муфты Муфта монтируется из двух свариваемых между собой полумуфт. Между муфтой и ремонтируемой трубой остается кольцевой зазор от 6 до 40 мм, который регулируется установоч ными болтами. Края кольцевого зазора герметизируются быстро твердеющим герметиком. После затвердевания торцового герметика установочные болты выворачиваются заподлицо с внутренней поверхностью муфты. Уровень заполнения муфты композитным составом определяется через контрольные отверстия малого диаметра, в которые наживлены болты. После затвердевания композитного состава все выступающие из муфты детали обрезаются заподлицо с наружной поверхностью муфты. Технология установки приварных муфт При сборке: кромки муфты и прилегающие к ним внутренние и наружные поверхности должны быть очищены до металлического блеска на ширину не менее 10 мм; участки поверхности трубы, примыкающие к кромкам муфты, также должны быть очищены до металлического блеска на ширину не менее четырех толщин стенки; продольные швы муфты, технологического кольца и трубопровода должны быть смещены относительно друг друга на величину не менее 100 мм; на месте сборки продольных швов на поверхности трубо-. провода следует наклеить с помощью жидкого стекла полоску I стеклоткани или асбеста либо металлическую пластину по * величине сделанной выборки; при сборке муфты для получения требуемого зазора допускается стягивать полумуфты при помощи сборочных скоб или наружного центратора, а затем продольные кромки фиксировать прихватками. Капитальный ремонт дефектов с вырезкой «катушки». Ремонт производится с вырезкой дефектного места нефтепровода и заменой на новый с остановкой перекачки. Длина вырезаемого дефектного участка должна быть больше самого дефекта не менее чем на 100 мм с каждой стороны. Минимально допустимая длина "катушки" — не менее диаметра ремонтируемого нефтепровода. К подготовке и производству огневых работ допускаются только аварийно-восстановительные службы (бригады) или специализированные подразделения по ликвидации аварий на нефтепроводах (в зависимости от объема и сложности работ). Работа начинается с подготовки рабочей документации по данным внутритрубной дефектоскопии. На место производства работ доставляются идентичные или близкие по характеристикам (но не хуже по качеству) новые, предварительно опрессованные и имеющие сертификаты трубы, которые должны находиться в необходимых количествах в подразделениях (районных управлениях) в составе аварийного запаса. Ремонт дефектного участка на месте начинается с вскрытия дефектного участка и подготовительных работ по откачке нефти. Разработка ремонтного котлована и вскрытие нефтепровода производятся ниже нижней образующей нефтепровода на глубину, достаточную для выполнения ремонтных работ и размещения грунта подработки. Протяженность ремонтируемого участка зависит от наличия дефектов на месте производства работ, которые желательно удалить одновременно с опасным дефектом. Если среди этих дефектов на трубе имеются трещины и расслоения, то замене подлежит вся труба. Вскрытие дефектного участка и разработка котлована для производства демонтажно-монтажных работ осуществляются одноковшовым экскаватором. Подкоп под нефтепроводом можно выполнить одновременно при вскрытии экскаватором УДС-11 4 с поворотным ковшом или вручную. После подкопа грунта расстояние от стенок и дна траншеи до нефтепровода должно быть не менее 0,5 м, чтобы обеспечить возможность осмотра трубопровода и производства монтажных работ. Очистка вскрытого участка нефтепровода от старого изоляционного покрытия выполняется очистным устройством или вручную, после чего проводится тщательный осмотр нефтепровода на отсутствие выхода продукта, обследуются дефектные места, уточняется соответствие дефектов данным внутритрубной дефектоскопии. По результатам осмотра нефтепровода и обследования дефектных мест окончательно определяется протяженность заменяемого участка. В подготовительный период необходимо выполнить следующие работы при откачке нефти с заменяемого участка: в близлежащий нефтепровод (при совместимости неф-тей) за ближайшую задвижку ремонтируемого нефтепровода — проложить временный трубопровод, обвязать с насосным агрегатом откачки и провести врезку отвода в месте закачки; в резинотканевые резервуары — соорудить площадку с обвалованием и установить резервуары, проложить временный трубопровод и обвязать с низконапорным насосным агрегатом откачки; в передвижные емкости в земляной амбар На заменяемом участке необходимо приварить патрубок (отвод) с задвижкой и вырезать отверстие с помощью приспособления для холодной врезки, а также выполнить обвязку отводов, смонтированных на нефтепроводе с насосным агрегатом для откачки нефти из ремонтируемого участка. Если после сброса в емкости нефть в трубопроводе остается, то ремонтируемый участок отсекают задвижками, а оставшуюся в трубопроводе нефть откачивают по одному или по комплексу вариантов, рассмотренных выше. После завершения откачки производят контрольные замеры поступления нефти на ремонтируемый участок. При отсутствии поступления нефти или поступления в объеме, не превышающем возможности его сброса или откачки, вырезают заменяемый участок с применением энергии взрыва или машинкой для резки труб, предварительно приварив перемычку (шину) между концами разрезаемого трубопровода или заземлив эти концы, чтобы предотвратить искрообразование при демонтаже и монтаже заменяемого участка, особенно в зоне действия блуждающих токов. Отрезанную трубу удаляют из траншеи, протирают ветошью внутреннюю полость открытых концов нефтепровода на длине 3 — 4 диаметров трубы и производят герметизацию внутренней полости одним из существующих способов (глиняными тампонами, гелевыми пробками, резиновыми шарами в комплексе с глиняным тампоном, резинокордовыми оболочками и т.п.). Учитывая возможное поступление нефти к месту производства работ, в 30—50 м от места производства огневых работ с обеих сторон просверливают контрольные отверстия диаметром 6—10 мм для стравливания избыточного давления газов из трубы и контроля за уровнем нефти в трубопроводе. После герметизации концов нефтепровода очищают дно ремонтируемого котлована от пропитанного нефтью грунта и производят анализ воздуха в ремонтируемом котловане и по герметизированным концам нефтепровода. При отсутствии взрывоопасной концентрации газа приступают к разметке и подготовке концов нефтепровода под монтаж и сварку (обработка кромок шлифмашинкой со снятием фаски). Промерив расстояние между обработанными концами нефтепровода, подготавливают "катушку" из заранее опрессо-ванной трубы или трубу в целом (марки ТН или другой трубы качеством не ниже заменяемой). При наличии приспособления для разметки трубы возможна первоначальная подготовка "катушки" заданной длины, по габаритам которой производятся разметка и подготовка концов нефтепровода. "Катушку" к нефтепроводу пристыковывают трубоукладчиком или автокраном, собирают стык с применением наружных центраторов и фиксируют стыкуемые концы при помощи прихваток равномерно по периметру. После очистки прихваток от шлака осуществляют сварку стыков с нанесением клейма сварщика. Если при опорожнении трубопровода нефть откачивалась в земляной амбар или резинотканевые резервуары, то необходимо закачать ее в ремонтируемый нефтепровод до возобновления перекачки по нему воды и демонтировать схему обвязки нефтепровода с закачивающим насосным агрегатом. Следующей значительной и сложной технологической операцией является удаление воздуха из нефтепровода. С этой целью выполняют следующие операции: в гористой местности, в верхних точках нефтепровода по профилю врезают воздухо-спускные вантузы, вытеснение воздуха осуществляют путем заполнения опорожненного участка нефтью с более высоких участков; на равнинной и слабохолмистой местности выпуск воздуха осуществляют через вантузы, установленные по возможности в верхних точках опорожненного участка; После заполнения трубопровода нефтью выходят на заданный технологический режим перекачки и производят контрольные осмотры отремонтированного участка в течение 6 ч (не менее). Очистку и нанесение изоляционного покрытия на нефтепровод ремонтируемого участка выполняют соответствующими очистными и изоляционными устройствами или вручную. Это зависит от протяженности участка, диаметра труб и типа изоляционного покрытия. При удовлетворительном состоянии покрытия приступают к подсыпке и подбивке размельченного или мягкого грунта под нефтепровод устройством УПТ-1 или вручную с последующей присыпкой и засыпкой минеральным грунтом. Работы заканчиваются рекультивацией плодородного слоя почвы, планировкой и очисткой близлежащей территории, восстановлением трассовых сооружений, знаков и т.д., если они были нарушены в процессе производства работ. Метод капитального ремонта с заменой изоляционного покрытия. Заключ-ся в полной замене изоляционного покрытия с восстановлением (при необходимости) несущей способности стенки т/п. Ремонт трубопровода на берме траншеи (рис. 1.4). Перед началом ремонтных работ отключают участок трубопровода 9, подлежащий ремонту, путем перекрытия в начале и в конце участка отключающих кранов (задвижек). После удаления транспортируемого продукта из трубопровода, ремонтируемый участок вырезают из магистрали с двух концов и приступают к основным видам работ. Сначала производят планировку трассы бульдозерами 1, а затем трубопро-вод вскрывают до ее нижней образующей экскаваторами 2, приподнимают его на берму траншеи трубоукладчиками 4 с одновременной очисткой поверхности труб очистными машинами 3 от старой изоляции и укладывают на лежки 5.  1 – бульдозер; 2 – роторный экскаватор; 3 – очистная машина; 4 -трубоукладчик; 5 – лежка; 6 – передвижная сварочная установка; 7 – очищенный трубопровод; 8 – изоляционная машина; 9 – восстановленный трубопровод. Рис. 1.4. Технологическая схема ремонта трубопровода на берме траншеи Для производства восстановительных работ поток оснащен передвижными сварочными установками 6. Далее восстановленный участок трубопровода окончательно очищают очистными машинами типа ОМ, наносят новое изоляционное покрытие с помощью изоляционных машин 8 типа ИМ или ИЛ и укладывают его на дно траншеи. Засыпку траншеи производят с устройством валика, а при необходимости производят работы по рекультивации земли. Наибольшее распространение данный метод получил при ремонте газопроводов. 1.4. Ремонт трубопровода с подъемом и укладкой на лежки в траншее (рис. 1.5). Трубопровод 10 после планировки трассы бульдозером 1 вскрывают специальным вскрышным экскаватором 2, приподнимают со дна траншеи трубоукладчиками 4, очищают от старой изоляции и продуктов коррозии специальной ремонтно-очистной машиной 3 и укладывают на лежки 5 в траншее на высоте 40-60 см. После отбраковки труб выполняют сварочно-восстановительные работы с помощью передвижных сварочных установок 6, затем окончательно очищают трубопровод очистной машиной и наносят новое изоляционное покрытие специальной ремонтно-изоляционной машиной 8. Для приготовления битумной мастики в ремонтно-строительном потоке имеются битумоплавильные котлы 9.  1 – бульдозер; 2 – роторный экскаватор; 3 – очистная машина; 4 -трубоукладчик; 5 – лежка; 6 – передвижная сварочная установка; 7 – очищенный трубопровод; 8 – изоляционная машина; 9 – битумоплавильная установка; 10 – восстановленный трубопровод. Рис. 1.5. Технологическая схема ремонта трубопровода с подъёмом и укладкой на лежки в траншее При ремонте вскрытие трубопровода ведется по двум схемам: При ремонте с подъемом он вскрывается до нижней образующей. При ремонте без подъема (с подкопом) трубопровод должен быть вскрыт ниже образующей на глубину не менее 1м. |