Виды компрессоров. Компрессоры. Компрессоры. Виды, характеристики

Скачать 6.5 Mb. Скачать 6.5 Mb.

|

|

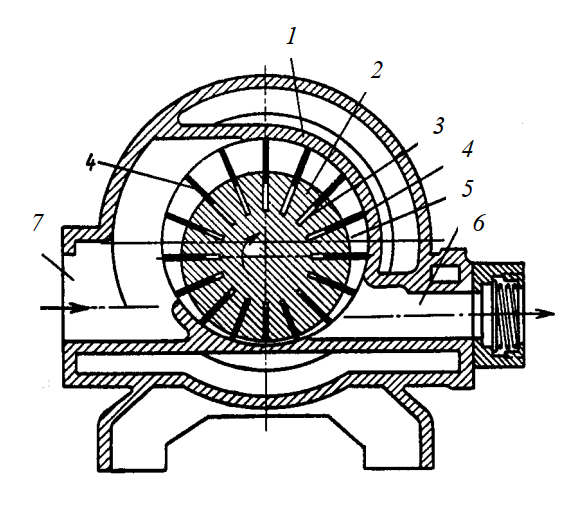

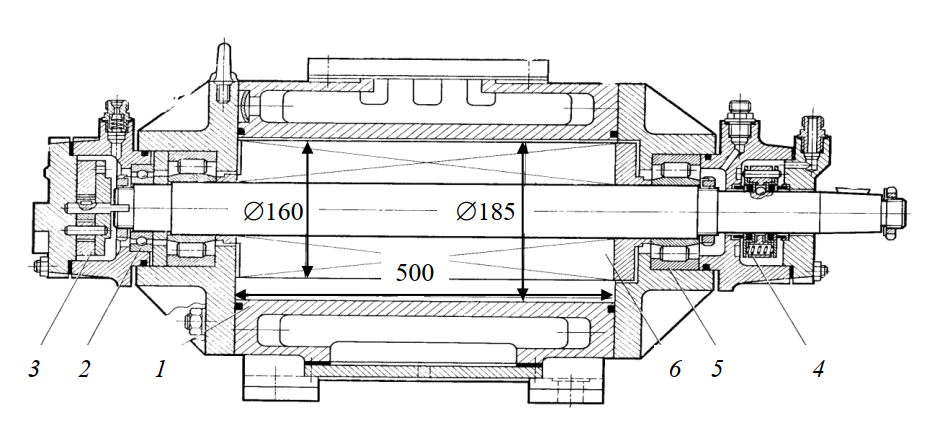

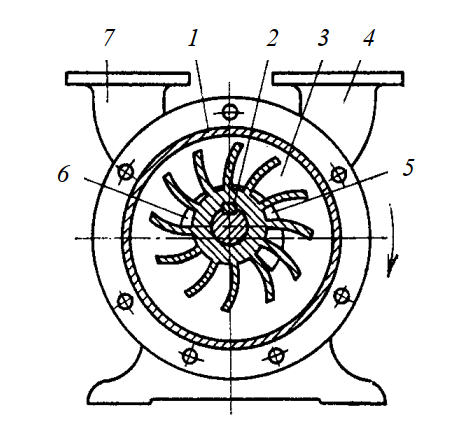

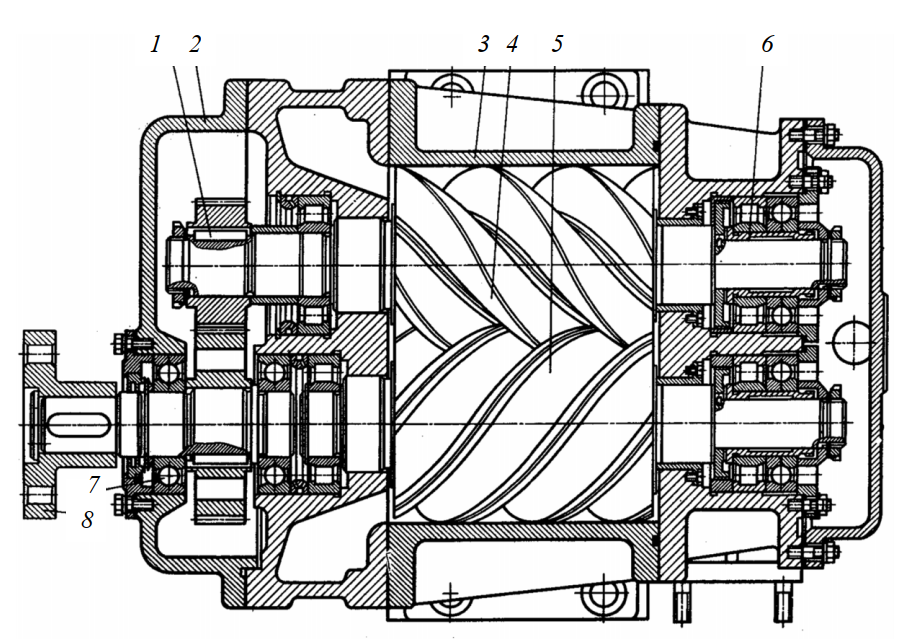

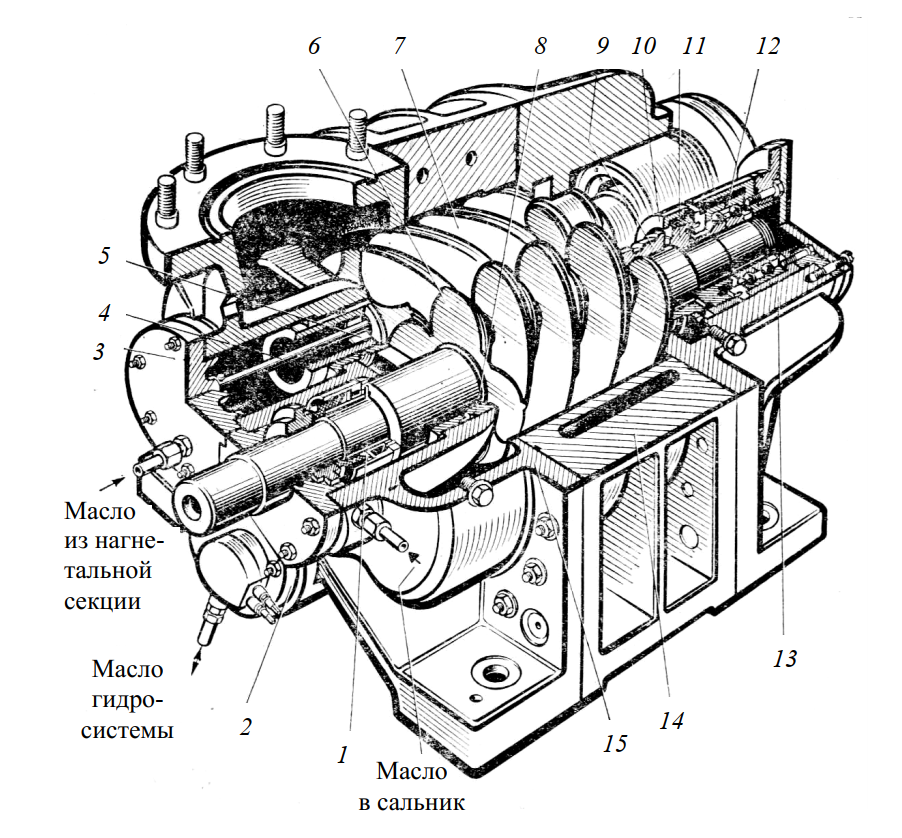

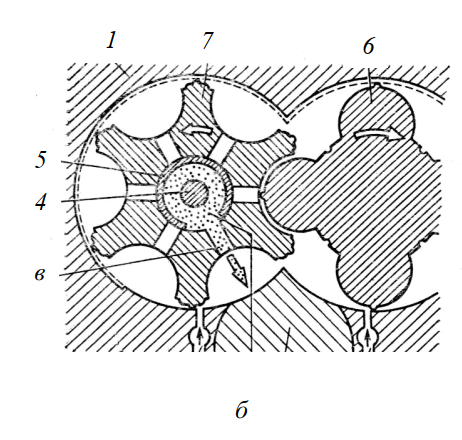

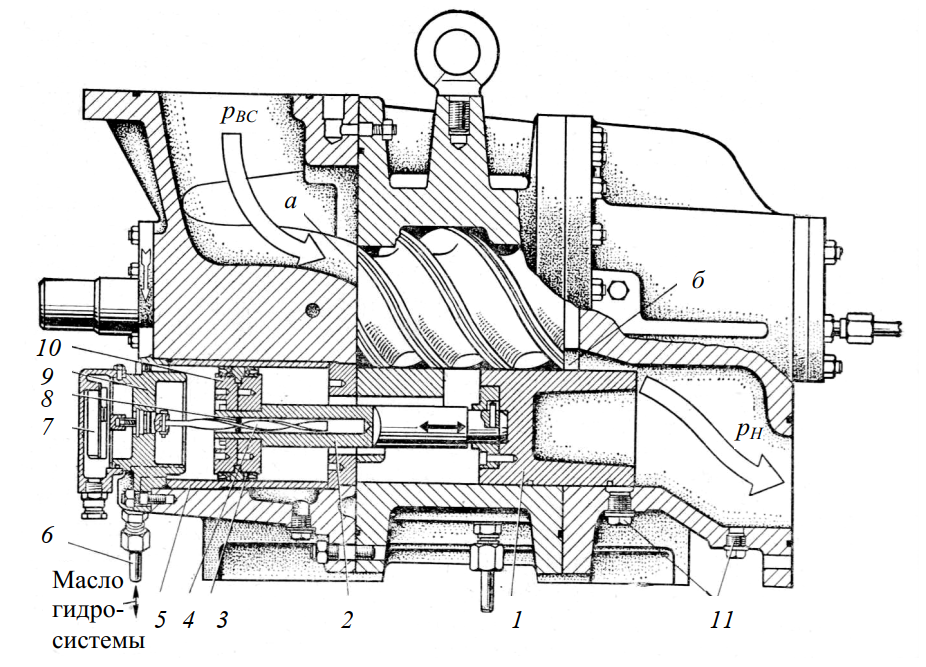

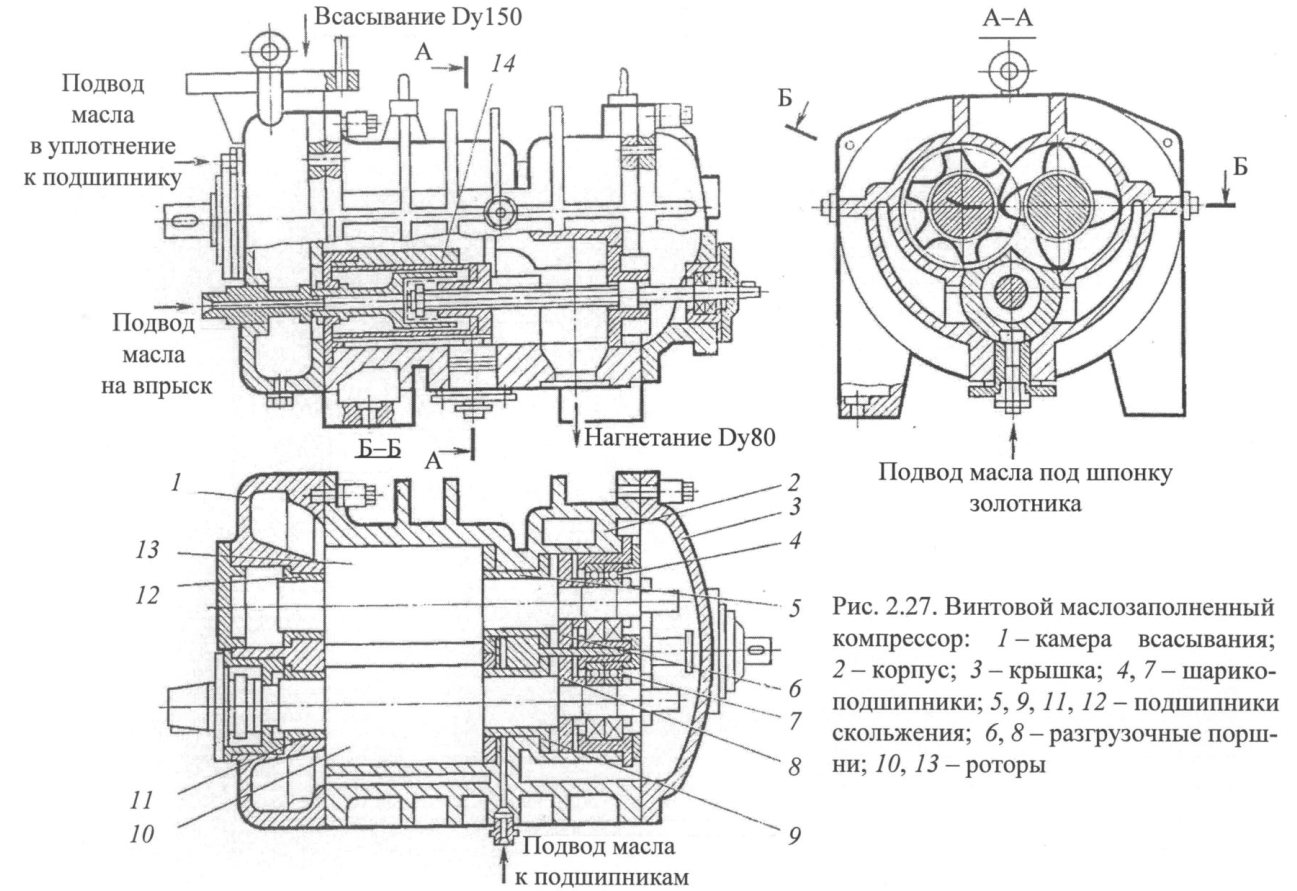

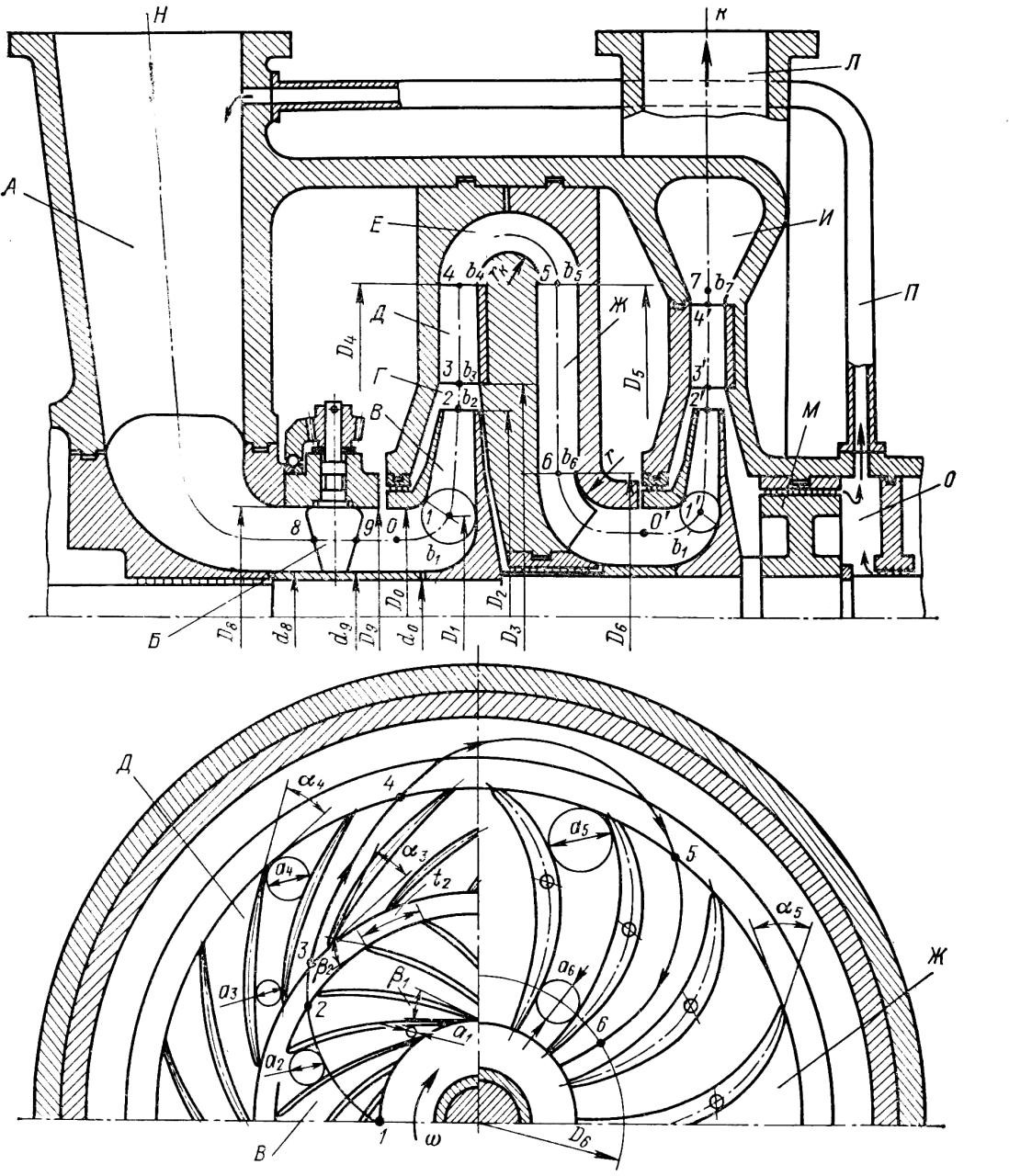

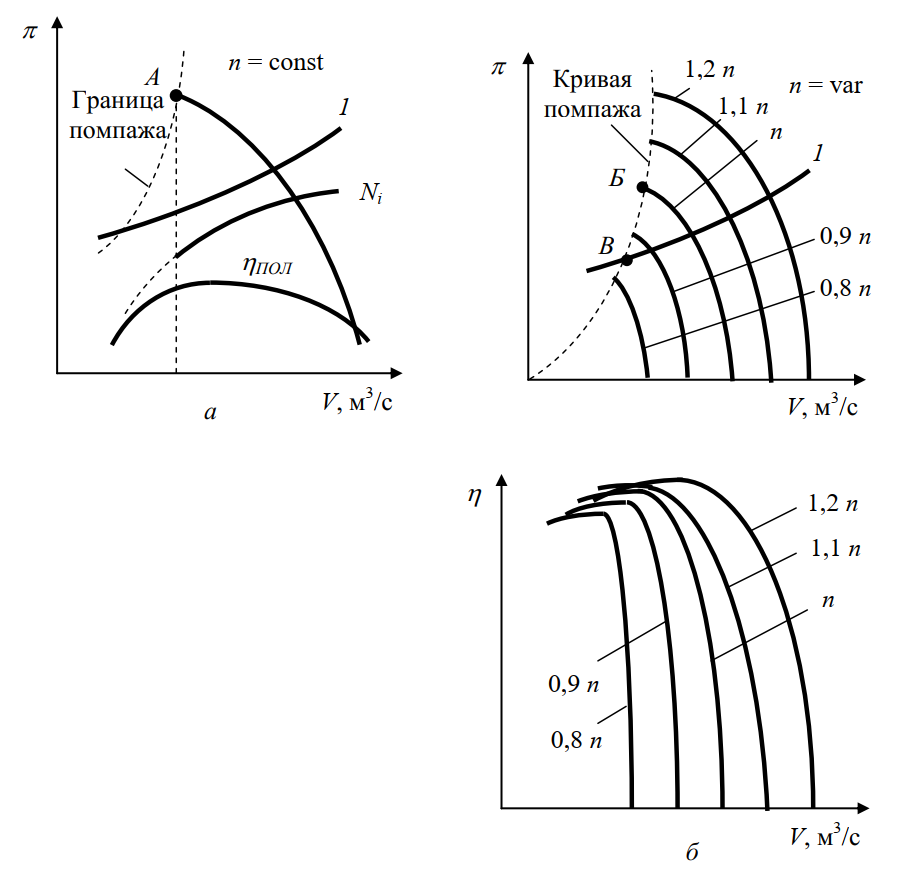

3. Роторные компрессоры Роторные компрессоры, действующие по принципу передачи энергии сжимаемому газу, относятся к классу объемных компрессоров. В них, как и у поршневых компрессоров, сжатие газа происходит в замкнутом пространстве при уменьшении его объема. В отличие от поршневых двигателей у роторных компрессоров нет поршня, совершающего возвратно-поступательное движение. К роторным компрессорам относятся пластинчатые, винтовые, жидкостно-кольцевые и компрессоры типа «Рутс». Пластинчатый компрессор. На рис. 21 приведен ротационный пластинчатый компрессор.  Рис. 21. Ротационный пластинчатый компрессор: 1 – цилиндр; 2 – ротор; 3 – пластины; 4 – рубашка для охлаждения цилиндра; 5 – нагнетательный патрубок; 6 – напорный патрубок; 7 – всасывающий патрубок В корпусе 1 компрессора вращается эксцентрично установленный ротор 2. В роторе расположены пазы 3, в которые вставлены рабочие пластины 4, способные свободно перемещаться в радиальном направлении. При вращении ротора под действием центробежной силы пластины выдвигаются из ротора и прижимаются к корпусу, образуя при этом замкнутые камеры 5 в серповидном пространстве между корпусом и ротором. Объем этих камер, начиная от всасывающего патрубка 7 в направлении вращения ротора (указано стрелкой), вначале увеличивается, а потом уменьшается. Минимальный объем имеет камера нагнетательного патрубка 6. При вращении ротора газ, попавший в камеры у всасывающего патрубка, сжимается и нагнетается в патрубок 6. Для предотвращения прорыва сжатого газа из зоны нагнетания в зоны всасывания ротор плотно прижимается к поверхностям нижней части корпуса. Корпус компрессора имеет водяную рубашку для охлаждения. На рис. 22 представлен ротационный пластинчатый холодильный компрессор Р-90. Пластинчатые компрессоры выпускаются одно- и двухступенчатые с конечным давлением до 0,7 МПа. Преимуществом пластинчатых компрессоров является плавная подача сжатого газа. Эти компрессоры можно использовать для создания вакуума.  Рис. 22. Ротационный пластинчатый холодильный компрессор: 1 – корпус; 2, 5 – подшипники; 4 – сальник; 6 – ротор Жидкостно-кольцевой компрессор. Жидкостно-кольцевые компрессоры (рис. 23) используются обычно только для откачки воздуха и создания вакуума.  Рис. 23. Жидкостно-кольцевой компрессор: 1 – корпус; 2 – рабочее колесо; 3 – водяное колесо; 4 – всасывающий штуцер; 5 – всасывающее окно; 6 – нагнетательное окно; 7 – напорный штуцер Компрессор состоит из цилиндрического корпуса 1, в котором эксцентрично расположен ротор 2. Ротор компрессора имеет связанные с ним профилированные лопатки. В корпус залита вода, которая при вращении ротора отбрасывается к стенкам и образует жидкостное кольцо. В центральной зоне корпуса из-за эксцентриситета ротора образуется рабочее пространство серповидной формы, разделенное на камеры переменного объема. Принцип работы жидкостно-кольцевого компрессора аналогичен пластинчатому. Для уплотнения лопаток рабочего колеса предназначено кольцо вращающейся жидкости. Всасывание воздуха в жидкостно-кольцевом компрессоре происходит через окно 5, а нагнетание – через окно 6. Винтовые компрессоры. К преимуществам винтовых компрессоров относится простота их конструкции. На рис. 24 изображен винтовой компрессор, который состоит из корпуса 3, ведущего 4 и ведомого 5 роторов, редуктора 1 с кожухом 2, присоединительной муфты 8 и подшипников 6 и 7. Роторы винтовых компрессоров представляют собой крупномодульные винтовые колеса с зубьями специального профиля. Зоны всасывания и нагнетания расположены у торцов роторов (рис. 24, 25). При вращении роторов, начиная от зоны всасывания, зубья выходят из зацепления, открывая между собой полости, в которых давление ниже, чем во всасывающем трубопроводе, и в которые засасывается газ. При дальнейшем вращении происходит отсекание объема всасываемого газа от окна в стенке корпуса и его сжатие. Полость между роторами уменьшается при вращении роторов, и процесс сжатия газа продолжается до тех пор, пока сжимаемый объем газа не подойдет к противоположным торцам роторов и не переместится в зону нагнетания, расположенную в стенке корпуса.  Рис. 24. Разрез винтового компрессора: 1 – редуктор; 2 – кожух; 3 – корпус; 4 – ведущий ротор; 5 – ведомый ротор; 6, 7 – подшипники; 8 – полумуфта В нижней части корпуса компрессора (см. рис. 25) находится механизм регулирования производительности 2, перемещающийся параллельно осям винтов. Производительность регулируется золотником 1 (рис. 26), который штоком 2 связан с сервопоршнем 10 гидроцилиндра 5. В направлении нагнетательной секции для уменьшения производительности механизм перемещается под давлением масла, подаваемого в левую полость гидроцилиндра 5 по трубке 6. В обратном направлении для увеличения производительности компрессора он перемещается вследствие разности давлений нагнетания и всасывания. Реклама   Рис. 25. Винтовой компрессор: а – общий вид; б – профиль винтов; 1 – сальник; 2 – механизм регулирования производительности; 3 – крышка; 4, 5 – разгрузочные поршни; 6 – винт ведущий; 7 – винт ведомый; 8, 10-12 – подшипники; 9 – корпус; 13 – секция нагнетания; 14 – секция винтовая; 15 – секция всасывающая; 16 – корпус Винтовые компрессоры выпускают одно- и двухступенчатыми с максимальным давлением нагнетания соответственно 0,4 и 1,15 МПа. Винтовые компрессоры по способу охлаждения бывают маслозаполненными и сухого сжатия. Винтовые компрессоры сухого сжатия подают сухой газ, не содержащий масло. Винты вращаются в корпусе без контактов, отсутствует и взаимный контакт роторов, что обеспечивается парой зубчатых колес, синхронизирующих вращение роторов. Охлаждение таких машин осуществляется через водяные рубашки в отливке корпуса.  Рис. 26. Механизм регулирования производительности компрессора: 1 – золотник; 2 – шток; 3 – уплотнитель; 4 – стержень; 5 – цилиндр; 6 – штуцер; 7 – потенциометр; 8 – штифт; 9 – крышка; 10 – сервопоршень; 11 – сливная пробка В маслозаполненных компрессорах охлаждение газа происходит за счет впрыскивания в рабочие полости роторов масла или другой жидкости. Впрыск масла позволил получить отношение давлений до 10-15 в одноступенчатой машине против 4-5 в компрессоре сухого сжатия. Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженным температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних перетечек. В результате подачи масла в рабочую полость винтового компрессора: повышается производительность (за счет уменьшения внутренних перетечек); упрощается конструкция компрессора, возможно непосредственное соприкосновение зубьев роторов, отпадает необходимость в синхронизирующих шестернях; увеличивается отношение давлений в ступенях; повышается энергетическая эффективность, надежность и долговечность. Маслозаполненные винтовые компрессоры не нуждаются в глушителях из-за снижения уровня шума благодаря низким окружным скоростям, поглощения звуковых волн маслом, а также потому, что роль глушителя на нагнетании выполняют маслоотделитель и маслосборник. Снижение температурного перепада уменьшает тепловые деформации его деталей. Следует отметить, что маслосистема увеличивает габариты компрессорной установки и ее стоимость и усложняет эксплуатацию. Масляная смазка положительно влияет на эксплуатационные качества винтовых компрессоров. Однако использование минеральных масел приводит к загрязнению газа парами масел. Поэтому промышленностью разработаны водозаполненные компрессоры, в которых роль смазки и уплотнителя зазоров играет чистая, не содержащая агрессивных примесей вода. На рис. 27 представлен винтовой маслозаполненный холодильный компрессор ВХ-350.  Рис. 27. Винтовой маслозаполненный компрессор 4. Компрессоры динамического действия В компрессорах динамического действия процессы сжатия проходят непрерывно в потоке движущегося вещества. Рабочими органами таких компрессоров являются колеса с расположенными на них рабочими лопатками. От вращающихся лопаток механическая энергия непрерывно передается движущемуся веществу. При этом в рабочем колесе обычно увеличивается кинетическая и потенциальная энергии вещества, т.е. его скорость и давление возрастают. В расположенных за колесом неподвижных лопаточных аппаратах уже без подвода энергии извне происходит преобразование кинетической энергии в потенциальную. Процессы сжатия в компрессорах динамического действия совершаются при больших скоростях и главным образом за счет использования сил инерции. К этому классу относятся центробежные, осевые и вихревые компрессоры. Компрессоры динамического действия имеют следующие преимущества перед объемными поршневыми. Значительно меньшие габаритные размеры и массу по сравнению с объемными компрессорами той же производительности. Это обусловлено непрерывностью потока вещества и высокими скоростями движения. Надежность в работе вследствие малого износа при сжатии незагрязненных веществ. Единственными узлами, где имеются механические трения, являются подшипники. Практически полная уравновешенность вращающегося ротора, что позволяет устанавливать компрессоры на легких фундаментах. Равномерность подачи сжатого вещества. Отсутствие загрязнения вещества смазочным маслом. Возможность получения значительно большей производительности. Возможность непосредственного соединения с высокооборотным приводом двигателя – паровой или газовой турбиной, высокочастотным электродвигателем. Это позволяет повысить КПД агрегата за счет уменьшения механических потерь и сделать его более компактным. Основными недостатками компрессоров динамического действия являются следующие. Трудность выполнения их для получения малой производительности, так как это сопряжено с необходимостью иметь очень высокую частоту вращения ротора. К тому же при малых абсолютных размерах рабочих колес относительные зазоры между лопаточными аппаратами и корпусом, а также в лабиринтных уплотнениях становятся значительными, что приводит к снижению КПД. Кроме того, когда числа Рейнольдса в потоках сжимаемого вещества становятся меньше определенного значения, это сопровождается дополнительными потерями из-за усиления влияния вязкости и также вызывает снижение КПД компрессора. Сравнительно узкий диапазон устойчивой работы при изменении производительности. Если не применять специальных методов регулирования, то уменьшение расхода вещества до 60–80% от расчетного объема сопровождается потерей устойчивости течения, проявляющейся в возникновении пульсаций давления и периодическом движении потока вещества в обратном направлении – от нагнетания к всасыванию. Данное явление называют помпажом компрессора. Работа в режиме помпажа вызывает большие динамические нагрузки на ротор и может привести к выходу компрессора из строя. Трудность получения высоких отношений давления – свыше 30–40. Существенная зависимость характеристик компрессора динамического действия от термодинамических свойств рабочего вещества, что не позволяет, как правило, эксплуатировать компрессоры этого типа на других рабочих веществах без изменения конструкции или режима работы. 4.1. Центробежные компрессоры Рассмотрим схему двухступенчатой секции центробежного компрессора (рис. 28). Рабочее вещество поступает во входное устройство А, с помощью которого оно подводится к рабочему колесу (РК) В первой промежуточной ступени. Перед РК располагается входной регулирующий аппарат (ВРА) Б. Площадь сечения Н входного устройства обычно больше площади сечения 0 при входе в колесо. Движение газа в нем сопровождается увеличением скорости и уменьшением давления. Его называют конфузорным. При осевом положении лопаток, когда регулирования производительности нет, скорость в сечениях 8 и 9 практически одинакова. Поворот лопаток ВРА приводит к уменьшению площади потока в сечении 9 и, значит, к увеличению скорости газа. В рабочем колесе В газ проходит два различных участка. На участке 0–1 радиальнокольцевого поворота энергия к газу не подводится, его скорость меняется незначительно. В сечении 1 газ поступает на рабочие лопатки, которые подводят к нему механическую энергию. Вследствие этого давление и скорость газа на участке 1-2 увеличиваются.  Рис. 28. Схема двухступенчатого холодильного центробежного компрессора Из рабочего колеса газ, движущийся с большой скоростью, поступает в безлопаточный диффузор (БЛД) Г и затем в лопаточный диффузор (ЛД) Д. Площадь потока в обоих диффузорах по мере движения увеличивается, а его скорость уменьшается. При этом увеличивается давление газа. Такое движение называют диффузорным. На участке 2-3 и 3-4 происходит преобразование кинетической энергии потока в энергию давления. После диффузора газ проходит радиально-кольцевой поворот Е и поступает на лопатки обратно-направляющего аппарата (ОНА) Ж. В ОНА закрученный поток, вышедший из ЛД, раскручивается и с помощью лопаток, имеющих расположенные по радиусу выходные кромки, подается на вход в колесо второй ступени. Процессы во второй концевой ступени идут в основном так же, как и в первой. После ЛД газ поступает в выходное устройство – улитку И – и выводится за пределы корпуса компрессора через патрубок Л. При движении в улитке скорость пара изменяется незначительно. За рабочим колесом концевой ступени располагается разгрузочный поршень – думмис М. С его помощью уменьшается осевая сила от рабочих колес, передаваемая на упорный подшипник компрессора. Для этого задуммисная полость О соединяется трубопроводом П с всасывающим патрубком А. В результате давление за думмисом становится близким к давлению всасывания. Так как давление перед думмисом значительно выше и равно давлению при выходе из колеса второй ступени, то возникает сила, направленная в сторону, противоположную осевым силам от рабочих колес, и разгружающая упорный подшипник. Протечки газа от нагнетателя ко всасыванию между ступенями и через думмис снижаются с помощью специальных лабиринтных уплотнений. Треугольники скоростей при входе и выходе из рабочего колеса центробежного компрессора аналогичны треугольникам скоростей центробежного вентилятора (см. рис. 8). Теоретическая удельная работа, затрачиваемая на перемещение и сжатие рабочего вещества в компрессоре, определяется по уравнению Л.Эйлера  Уравнение Л.Эйлера доказывает, что удельная работа зависит только от окружных скоростей и проекций абсолютных скоростей потока на направление вращения. Удельная работа не зависит явно от формы канала, но его форма может оказать сильное влияние на величину проекций скоростей и на КПД компрессора. Характеристики центробежных компрессоров. Характеристикой компрессора динамического действия называется зависимость его основных рабочих параметров (таких, как отношение давлений π = PК/ PН, внутренняя мощность Ni, политропный (или изоэнтропный) КПД ηПОЛ(или ηS) от параметра, характеризующего производительность компрессора (массовая или объемная производительность) при постоянной (рис. 29, а) или различных фиксированных значениях частоты вращения n (рис. 29, б).  Рис. 29. Характеристика центробежного компрессора: 1 – характеристика сети Характеристики получают при испытаниях компрессора на специальных стендах, изменяя производительность дросселированием на нагнетании с помощью специальной заслонки или вентиля. При максимальной производительности из-за больших потерь в проточной части значения отношений давлений и КПД невелики. С уменьшением производительности потери в проточной части снижаются. При этом отношение давлений и КПД возрастает. Оптимальному режиму работы соответствуют наименьшие потери и максимальное значение КПД. Дальнейшее уменьшение производительности сопровождается снижением КПД. При минимальной или критической производительности наступает помпаж компрессора. Помпаж – это автоколебательный процесс в системе «компрессор–сеть», при котором давление нагнетания периодически резко снижается, а направление движения газа изменяется на обратное. При этом обычно слышны характерные «хлопки». Положение критической точки А (см. рис. 29, а) начала помпажа зависит не только от компрессора, но и от свойств сети: ее объема и частоты собственных колебаний находящегося в ней газа. Помпажу обычно предшествует вращающийся срыв в колесе или диффузоре. Работа компрессора в режиме помпажа недопустима, так как она сопровождается колебаниями ротора и может привести к аварии. |