Виды компрессоров. Компрессоры. Компрессоры. Виды, характеристики

Скачать 6.5 Mb. Скачать 6.5 Mb.

|

|

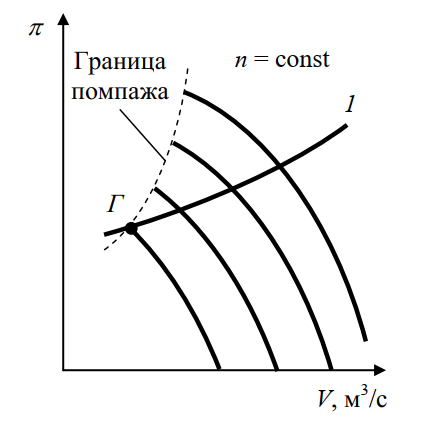

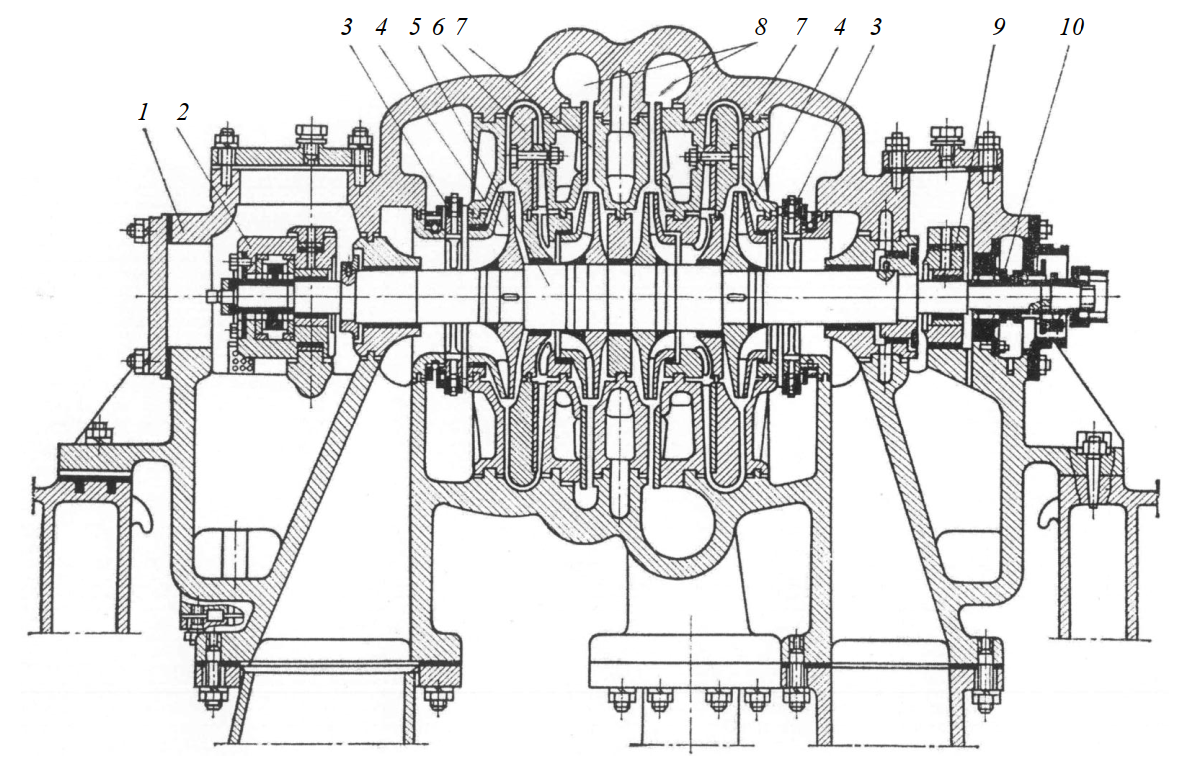

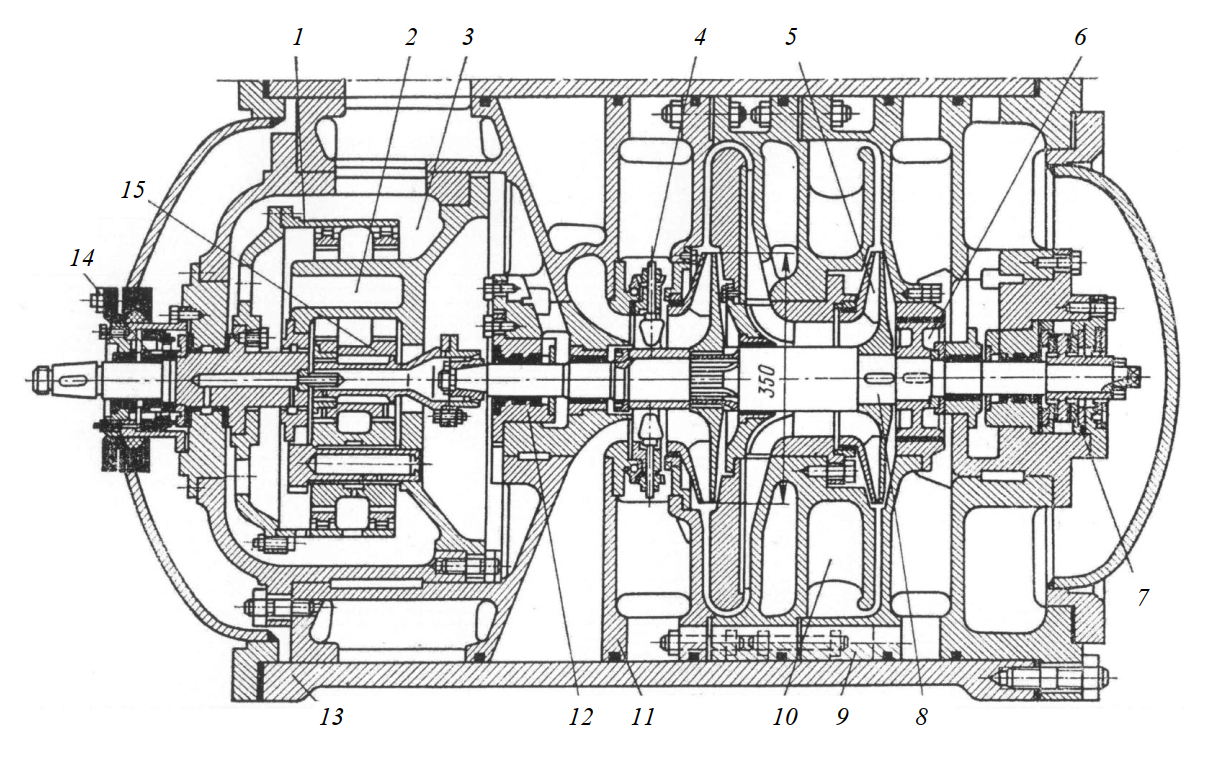

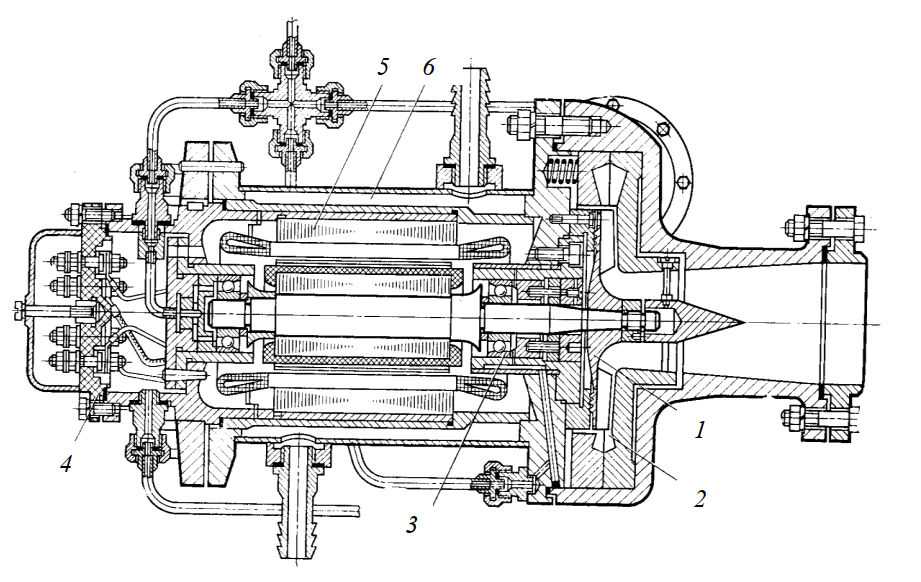

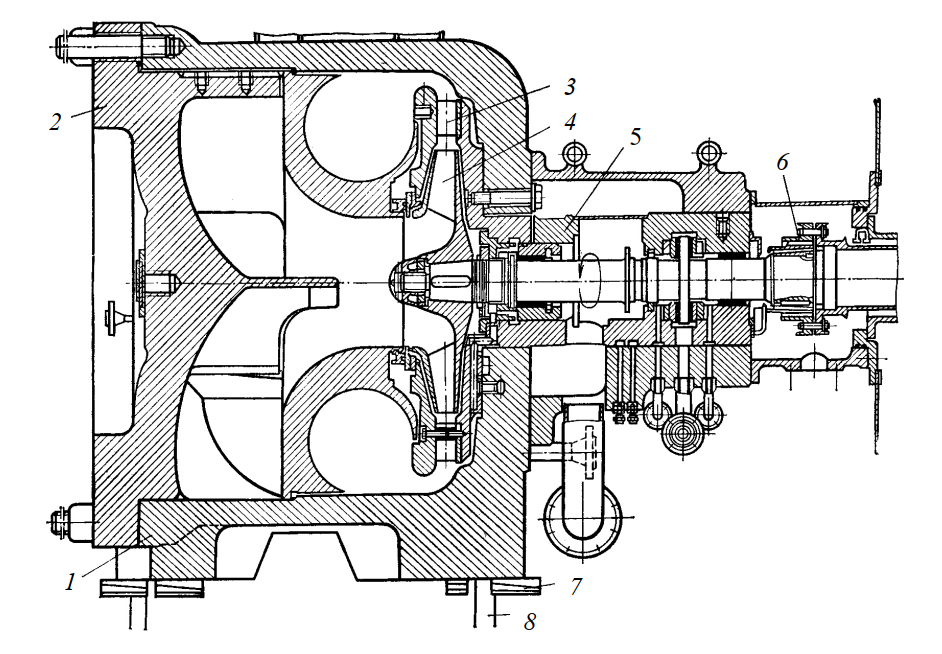

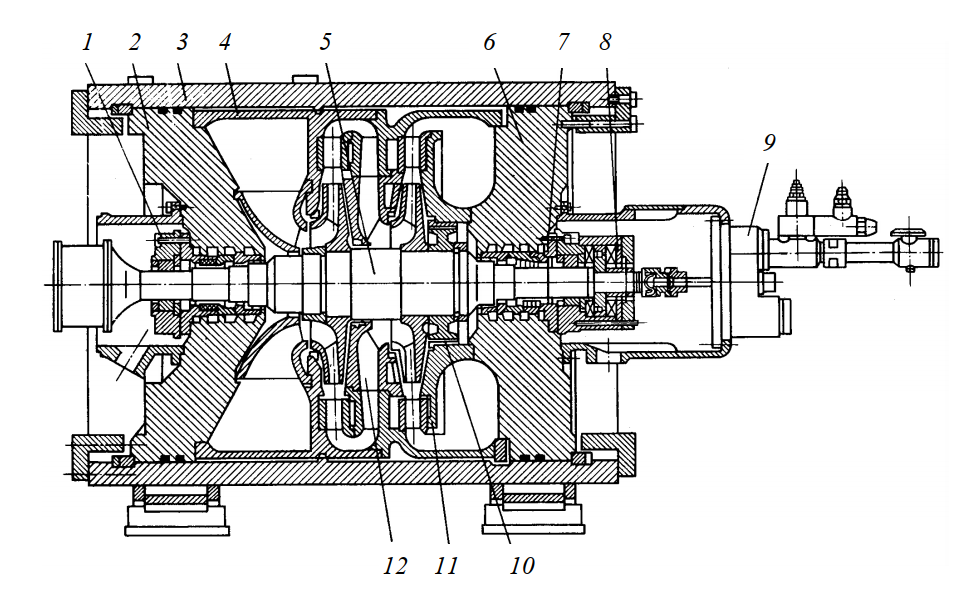

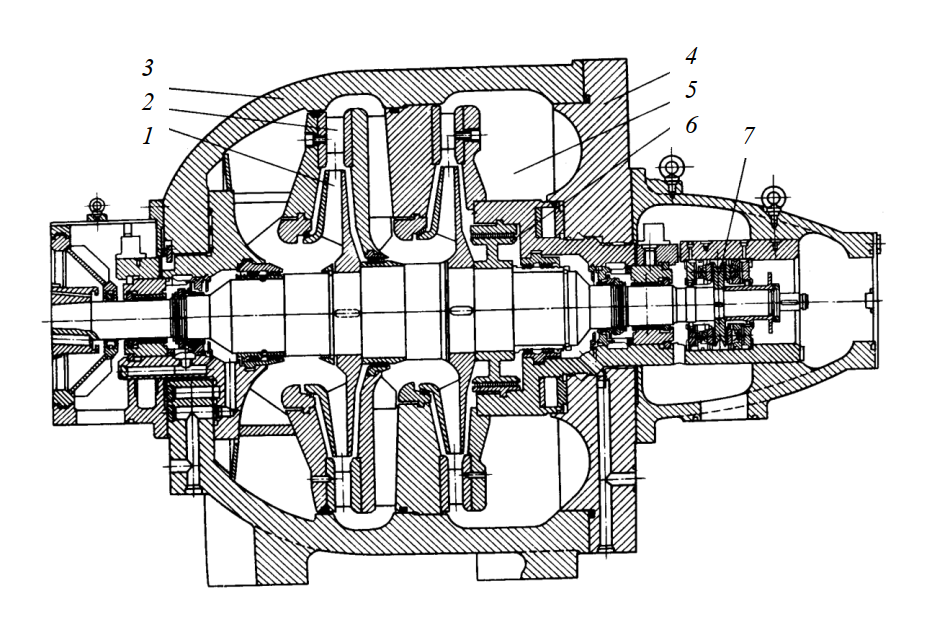

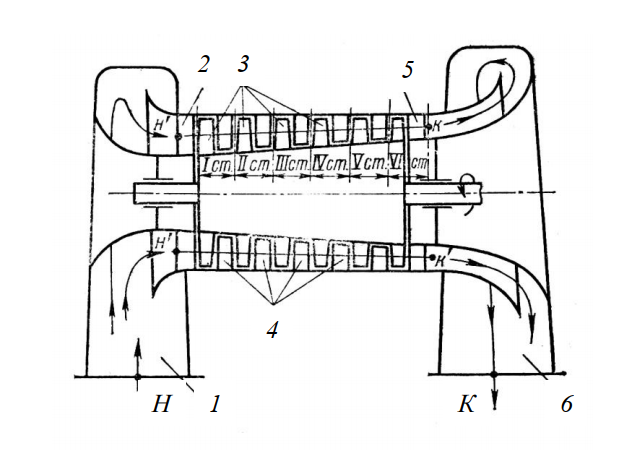

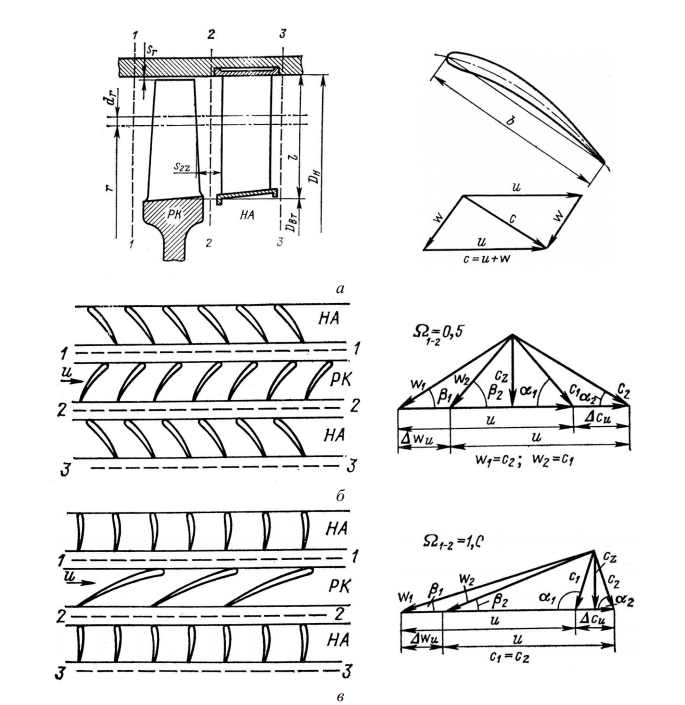

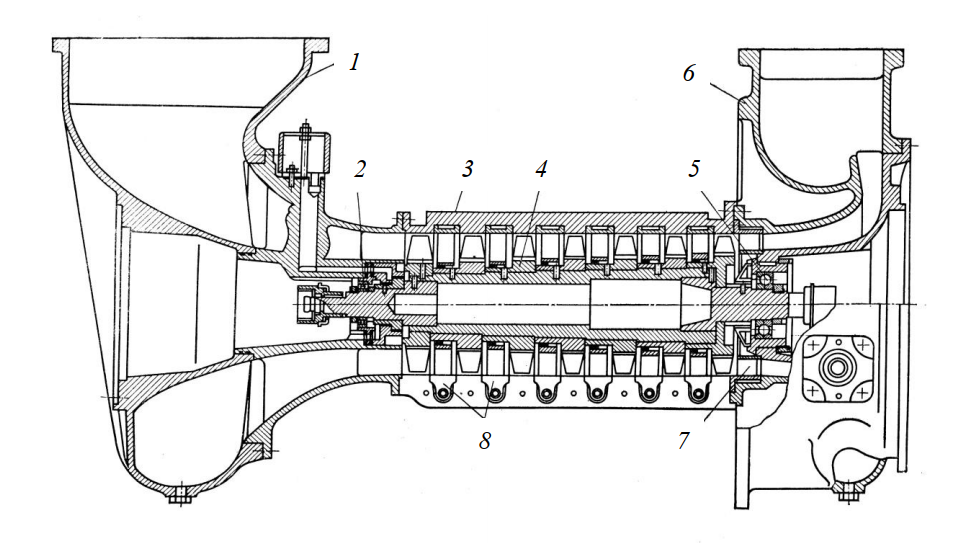

Регулирование режимов работы центробежного компрессора. Регулирование работы компрессора осуществляется для обеспечения потребителя сжатым газом с требуемыми параметрами. Например, компрессоры, подающие сжатый воздух в домны, должны обеспечивать постоянную производительность; компрессоры для пневматических силовых установок — постоянное давление нагнетания; компрессоры газотурбинных установок – регулирование давления нагнетания, производительность и пр. Работа компрессора на нерасчетных режимах связана с существенным снижением экономичности, возникновением дополнительных нагрузок, вибраций и пр. В среднем время работы компрессоров на нерасчетных режимах составляет почти половину времени промышленной эксплуатации. Для повышения эффективности и надежности работы установки необходимо согласование характеристик компрессора с изменяющимися условиями работы системы. Регулирование может осуществляться изменением характеристики системы или изменением характеристики компрессора. В процессе регулирования должны удовлетворяться следующие требования: компрессор должен обеспечивать необходимые значения производительности и давления при устойчивой работе; нельзя допускать попадание компрессора в зону неустойчивых режимов (помпажа). Регулирование перепуском, или байпасированием, при котором сжатый газ со стороны нагнетания перепускается через дроссельное устройство на сторону всасывания. Энергетически – это самый неэффективный из методов регулирования, однако он очень просто осуществляется и обладает неограниченной глубиной регулирования. Поэтому его часто применяют в процессе эксплуатации. Регулирование дросселированием на нагнетании достигается за счет установки дроссельного устройства между компрессором и сетью. С его помощью можно уменьшить производительность при n = const только до точки Б (см. рис. 29, б), в которой наступает помпаж компрессора. Этот метод также энергетически невыгоден. Регулирование изменением частоты вращения (см. рис. 29, б) позволяет работать при достаточно высоких значениях КПД, но его возможности для характеристики сети 1 также невелики, так как производительность может быть уменьшена только до точки В.  Рис. 30. Характеристика центробежного компрессора при регулировании дросселированием на всасывании: 1 – характеристика сети Регулирование дросселированием на всасывании (рис. 30) осуществляется с помощью дроссельного устройства, располагаемого перед входом в компрессор. По мере прикрытия дросселя характеристики компрессора сдвигаются в сторону меньших расходов с одновременным уменьшением отношения давления и КПД. Таким способом можно уменьшить производительность до точки Г. Энергетическая эффективность дросселирования на всасывании выше, чем дросселирования на нагнетании, но уступает регулированию частоты вращения. Регулирование закруткой потока при входе в рабочее колесо с помощью входного регулирующего аппарата получило широкое распространение в центробежных компрессорах. Такое регулирование позволяет уменьшить производительность компрессора до 40–45% от номинальной. Следует отметить, что уменьшение производительности уменьшает и отношение давлений. Комбинированное регулирование производительности позволяет получать наилучшие показатели компрессора при его работе на сеть с заданной характеристикой. На рис. 31 в качестве примера представлена конструкция холодильного центробежного компрессора. Пропановый четырехступенчатый компрессор ТКП-435 изготавливается на Казанском компрессорном заводе. Корпус 1 литой с горизонтальным разъемом. Компрессор выполнен двухсекционным, поэтому в нижней половине корпуса имеются два всасывающих и два нагнетательных патрубка. Ротор 5 вращается в подшипниках скольжения: опорно-упорным 2 и опорном 9. Рабочие колеса 4 радиального типа, закрытые с загнутыми назад лопатками. Диффузоры 7 – безлопаточные. Секции расположены оппозитно, так что всасывающие отверстия колес каждой секции направлены в противоположные стороны. Это позволяет уменьшить осевые силы, передаваемые на опорно-упорный подшипник, и избежать применения разгрузочного поршня. Перед входом в каждую секцию установлен входной регулирующий аппарат 3. Неподвижные элементы проточной части – диффузоры – и обратные направляющие аппараты расположены в пакетах диафрагм 6. Диафрагмы литые и тоже имеют горизонтальный разъем. В центральных частях диафрагм, прилегающих к валу, и покрывающих дисках колес, устанавливаются лабиринтные уплотнения. Сборные выходные камеры – улитки 8 – выполнены непосредственно в отливке корпуса. Торцевое уплотнение 10 препятствует утечке хладагента в атмосферу. Масляная система компрессора герметичная, так как масло находится в контакте с хладагентом. На рис. 32 представлен хладоновый двухступенчатый компрессор для водоохлаждающей холодильной машины. Особенностью его конструкции является неразъемный корпус 13 цилиндрической формы, в котором осевой сборкой размещаются детали компрессора. Внутренние полости диафрагм 9–11 образуют проточную часть компрессора. Ротор 8 вращается в опорно-упорном 7 и опорном 12 подшипниках скольжения. На роторе располагаются разгрузочный поршень – думмис 6 – и рабочие колеса 5 закрытого типа с лопатками, загнутыми назад.  Рис. 31. Пропановый центробежный компрессор ТКП-435  Рис. 32. Хладоновый центробежный компрессор со встроенным мультипликатором Для обеспечения осевой сборки компрессора рабочее колесо первой ступени установлено на шлицах. Перед первой ступенью расположен входной регулирующий аппарат 4. Диффузоры – безлопаточные. Промежуточный подсос пара во вторую ступень осуществляется через специальный патрубок корпуса и внутреннюю полость диафрагмы 10, соединенную отверстиями с выходным участком обратного направляющего аппарата первой ступени. Мультипликатор 3 – встроенный, планетарного типа, с заторможенным корпусом сателлитов 2. Коронная шестерня 1 соединена с тихоходным валом, а центральная шестерня 15 – с ротором компрессора. Торцевое уплотнение 14 расположено на тихоходном валу, что увеличивает надежность его работы. Преимуществом такой конструкции компрессора является повышение качества сборки, так как центровка деталей обеспечивается «технологически» за счет обработки соосных цилиндрических поверхностей деталей за одну установку. Применение встроенного мультипликатора позволило уменьшить металлоемкость и габаритные размеры компрессора. На рис. 33 представлен бессальниковый одноступенчатый малорасходный хладоновый центробежный компрессор со встроенным электродвигателем. Компрессор предназначен для автономных систем кондиционирования воздуха.  Рис. 33. Бессальниковый одноступенчатый малорасходный центробежный компрессор: 1 – рабочее колесо; 2 – улитка; 3 – подшипник; 4 – коробка клеммная; 5 – электродвигатель; 6 – рубашка охлаждающая 4.2. Нагнетатели природного газа Нагнетателями природного газа (НПГ) принято называть лопаточные компрессорные машины с соотношением давления выше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе сжатия. Все нагнетатели условно можно разделить на два класса: неполнонапорные (одноступенчатые) (рис. 34) и полнонапорные (рис. 35). Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме сжатия газа на компрессорной станции, вторые — полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции.  Рис. 34. Неполнонапорный одноступенчатый нагнетатель НЗЛ типа 370-18: 1 – корпус; 2 – крышка; 3 – лопаточный диффузор; 4 – рабочее колесо; 5 – гильза; 6 – зубчатая муфта; 7 – клиновые прокладки; 8 – анкерные болты Одно из общих требований к НПГ – достаточно массивный и жесткий газоплотный корпус, способный без существенных деформаций воспринимать как внутреннее давление, так и значительные усилия и опрокидывающие моменты от труб обвязки. Большинство одноступенчатых нагнетателей на отечественных газопроводах имеет один вертикальный разъем для доступа к газовой полости.  Рис. 35. Полнонапорный двухступенчатый нагнетатель НЦ-16/76: 1 – опорный подшипник; 2 – крышка; 3 – корпус; 4 – внутренний корпус; 5 – ротор; 6 – крышка; 7 – уплотнение; 8 – опорно-упорный подшипник; 9 – блок масляных насосов; 10 – думмис; 11 – улитка; 12 – обратный направляющий аппарат Двухступенчатые нагнетатели выполняют и с одним, и с двумя вертикальными стыками: при литом корпусе достаточен один разъем, при сварно-кованом технологичнее иметь два. Корпуса с горизонтальным разъемом затрудняют удобный подвод и отвод патрубков большого сечения, небезопасны при аварийных ситуациях, когда разъем может потерять плотность, и в НПГ большой размерности не применяются. Корпус НПГ крепят к опорной раме с помощью достаточно жестких лап, для восприятия усилий от труб используют также шпонки. Одноступенчатые НПГ имеют обычно консольные роторы и глухую крышку, а для двухступенчатых характерны межопорные роторы с размещением одного или обоих подшипников на крышках. В двухступенчатых нагнетателях ротор вместе со съемными деталями проточной части образует один или два сборных узла. Рабочие колеса насаживают на вал на горячей посадке, иногда с помощью жидкости высокого давления. Осевые усилия в НПГ могут достигать больших значений. Для снижения осевого усилия при межопорных роторах используют лабиринтное уплотнение большого диаметра со стороны высокого давления, называемое разгрузочным поршнем, или думмисом. Газ, прошедший думмис, обычно направляется на всасывание. Для восприятия осевых усилий используют двухсторонние упорные подшипники с самоустанавливающимися колодками. Опорные подшипники применяют только типа скольжения (не качения) – двухклиновые или многоклиновые (сегментные). Последние хорошо демпфируют поперечные колебания ротора и обеспечивают более спокойную работу ГПА. Для снижения протечек между вращающимися и неподвижными вентилями используют лабиринтные уплотнения с острыми гранями, а для обеспечения плотности между полостями статора с различным давлением применяют кольцевые резиновые шнуры. Для сохранения КПД нагнетателя важное значение имеет поддержание малых зазоров в небольшом лабиринтном уплотнении на втулке покрывающего диска. На рис. 34 представлена конструкция неполнонапорного нагнетателя типа 370-18. Нагнетатель имеет непосредственный привод от силовой турбины ГТУ и рассчитан на давление 5,5 и 7,45 МПа. Корпус нагнетателя имеет один вертикальный разъем и тангенциальные соосные входные и выходные патрубки. Нагнетатель снабжен лопаточным диффузором. Ротор нагнетателя вместе с подшипником, уплотнениями, диффузором и другими элементами образует единый сборочный узел, называемый гильзой. Этот узел имеет горизонтальный разъем, что позволяет легко проверять правильность взаимного расположения деталей. При необходимости гильза в сборе может быть заменена запасной, что позволяет осуществлять агрегатноузловой метод ремонта. Конструкцией предусмотрена возможность ремонта и замена вкладышей и уплотнений без вскрытия газовой полости. Конструкция рабочего колеса – клепаная. Межлопаточные каналы выфрезерованы в теле основного диска. Такая конструкция хорошо демпфирует колебания, вызываемые лопаточным диффузором. Изготавливают также сварные рабочие колеса. Некоторые особенности конструкции основных узлов НПГ рассмотрим на примере двухступенчатых нагнетателей НЦ-16/76 и типа 235-НЗЛ. Оба эти нагнетателя широко распространены на компрессорных станциях газопроводов, и конструкции их являются развитием ряда проверенных в эксплуатации решений. Нагнетатель НЦ-16/76 (см. рис. 35) с номинальной частотой вращения 4900 об/мин для ГПА мощностью 16 МВт имеет кованый цилиндрический корпус с двумя жесткими вертикальными и тоже коваными крышками, на которых смонтированы узлы подшипников и уплотнений. Крышки зафиксированы в корпусе с помощью упорных разрезных колец. Всасывающий и нагнетательный патрубки – кованы, приварены к корпусу снаружи, опорные лапы корпуса также приварены. Для герметизации соединений «крышки – корпус» и внутренних полостей проточной части используют кольцевые резиновые шнуры различного диаметра. Конструкция кованого наружного корпуса позволяет использовать его и для перспективного давления 10 МПа при умеренной толщине стенки (около 120 мм). Необходимые полости получены с помощью тонкостенного литого внутреннего корпуса, также не имеющего горизонтального разъема. Внутренний корпус при сборке вкатывается в наружный на специальных роликах. На внутреннем корпусе закреплены входной направляющий аппарат, представляющий собой систему радиальных ребер, лопаточные диффузоры обеих ступеней и наружная часть обратного направляющего аппарата (ОНА). Внутренняя разъемная часть ОНА извлекается вместе с ротором. Ротор имеет ступенчатый вал с максимальным диаметром (посередине) около 300 мм, на который насажены рабочие колеса, думмис (разгрузочный поршень), втулки уплотнений, полумуфта для восприятия крутящего момента и упорный гребень. Лопатки рабочего колеса выфрезерованы из тела основного диска, соединены с покрывающим (покрывным) диском с помощью пайки. Ротор приспособлен для многоплоскостной балансировки. Для извлечения ротора нет необходимости доставать внутренний корпус и диффузоры. Воспринимающий осевые усилия упорный подшипник имеет пакеты колодок с обеих сторон. Каждый опорный подшипник сегментного типа состоит из пяти самоустанавливающихся сегментов. Уплотнения имеют лабиринтную часть и масляную концевую часть в виде щелевого уплотнения с плавающими кольцами. Выходная сборная камера образована с помощью кольцевого углубления на торцевой крышке и специально присоединенной к ней улитки. Из статорных деталей разъем имеет только внутренняя часть ОНА. Общее конструктивное решение нагнетателя позволяет сравнительно легко заменять при необходимости детали проточной части и получать различные модификации. Двухступенчатый нагнетатель типа 235-21 (рис. 36) разработан Невским заводом им. В.И. Ленина (НЗЛ) также в нескольких модификациях по параметрам на расчетную частоту вращения 4800 об/мин для ГПА мощностью 10 МВт. Отличительная его особенность – литой корпус и литая крышка с обычным фланцевым соединением. Корпус снабжен достаточно жесткими лапами, которые обеспечивают надежное крепление нагнетателя к опорной раме. Присоединительные сечения патрубков нагнетателя расположены соосно.  Рис. 36. Полнонапорный двухступенчатый нагнетатель типа 235-21 (с горизонтальным разъемом): 1 – рабочее колесо; 2 — лопаточный диффузор; 3 – корпус; 4 – крышка; 5 – сборная камера; 6 – думмис; 7 – опорный подшипник Ротор нагнетателя конструктивно объединен с закладными деталями проточной части так, что образует единый сборочный блок (пакет). Это позволяет заметно сократить затраты времени на ремонт, так как для группы нагнетателей поставляется запасной комплект. Существует две сборочные модификации нагнетателя: с горизонтальным разъемом закладных частей и без горизонтального разъема. В первом случае при разборке — сборке есть хороший доступ для контроля за зазорами и взаимным положением деталей в проточной части и уплотнениях. Во втором случае (только вертикальные стыки) конструкция лабиринтных уплотнений допускает осевую сборку, а для разборки – сборки ОНА, конструктивно объединенного с лопаточными диффузорами, снимают, а затем устанавливают рабочее колесо первой ступени, которое фиксируется в осевом положении на валу резьбовой втулкой. Рабочие колеса имеют цилиндрические лопатки, которые выфрезерованы в теле основного диска; покрывающий диск приварен к лопаткам. За рабочим колесом второй ступени на валу расположен разгрузочный поршень. Упорный подшипник находится в картере, прикрепленном к крышке с помощью болтов и шпилек. Вкладыши опорных подшипников представляют собой разъемные втулки. Картер опорного подшипника со стороны привода конструктивно объединен с корпусом муфты. Достаточно просторная выходная сборная камера образована несколькими деталями нагнетателя. Рассмотренные примеры конструктивного решения нагнетателей свидетельствуют о достаточно высоком совершенстве отечественных конструкций современных двухступенчатых нагнетателей. 4.3. Осевые компрессоры Осевой компрессор (рис. 37) состоит из входного устройства 1, с помощью которого газ подводится к входному направляющему аппарату (ВНА) 2. ВНА придает потоку необходимое направление движения, после чего он поступает на рабочее колесо (РК) 3. От лопаток РК к газу подводится механическая энергия, вследствие чего его давление возрастает. В ступенях скорость газа в РК увеличивается (коэффициент реактивности Ω < 1), а в отдельных случаях (Ω = 1) остается практически постоянной по величине, изменяясь только по направлению.  Рис. 37. Схема осевого компрессора Из РК газ поступает в направляющий аппарат (НА) 4, в котором изменяется направление движения потока. В ступенях с Ω < 1 в НА также происходит уменьшение скорости и повышение давления, а при Ω = 1 скорость в НА изменяется только по направлению. При выходе из последней ступени газ проходит спрямляющий аппарат (СА) 5, который придает выходной скорости осевое направление. Обычно СА выполняют совмещенным с НА последней ступени. Из СА сжатый газ поступает в выходное устройство 6. Ступенью осевого компрессора принято считать РК и расположенные за ним НА (рис. 38, а). Элементарной ступенью осевого компрессора называют ступень, расположенную между двумя соосными цилиндрическими поверхностями, радиусов r и r + dr. Развертка одной из этих поверхностей на плоскость и треугольники скоростей для двух ступеней с различным коэффициентом реактивности представлены на рис. 38, б, в. Видно, что РК и НА представляют собой лопаточные решетки, составленные из аэродинамических профилей, установленных под определенными углами. Решетка РК движется относительно решетки НА со скоростью u. Углы установки профилей выбирают такими, чтобы вход потока в решетку был безударным и сопровождался наименьшими потерями.  Рис. 38. Ступень осевого компрессора: а – схема ступени; б – ступень с Ω1-2 = 0,5; в – ступень с Ω1-2 = 1,0 На рис. 39 представлена конструкция осевого компрессора газовой холодильной машины ТХМ-1-25. Компрессор – осевой семиступенчатый. Расход воздуха 2 кг/с, степень сжатия 2,3, диаметр проточной части 190 мм, частота вращения ротора 21 200 об/мин. Компрессор состоит из статора и ротора. На роторе расположено семь рядов профилированных рабочих лопаток. Рабочее колесо и спрямляющий аппарат образуют ступень компрессора. Основными составными частями компрессора являются: ротор, патрубок всасывания, корпус передний, корпус нагнетателя (статор) и корпус диффузора.  Рис. 39. Осевой компрессор газовой холодильной машины ТХМ-1-25 Рабочая лопатка ротора состоит из пера и замка. Лопатки разных ступеней отличаются друг от друга длиной пера и углом установки их в диске. Лопатки с дисками соединяются замком типа «ласточкин хвост». Диски ротора и лопатки изготовлены из стали 13Х14НВФРА. Патрубок всасывания является входным устройством компрессора и предназначен для обеспечения равномерного входа воздуха в первое колесо ротора. Корпус передний является продолжением входного устройства компрессора и служит передней опорой ротора. Корпус компрессора имеет продольный разъем в вертикальной плоскости. В кольцевых проточках установлены полукольца спрямляющих аппаратов, которые совместно с ротором и корпусом компрессора образуют проточную часть. Спрямляющий аппарат состоит из наружного и внутреннего полуколец и спрямляющих лопаток и крепится к корпусу нагнетателя болтами. Корпус по объему соединен болтами. К торцевым фланцам корпуса крепятся корпус передний и корпус диффузора. Последний состоит из наружного и внутреннего корпусов. Во внутреннем корпусе установлен корпус задней опоры. В наружном корпусе – спрямляющий аппарат седьмой ступени. |