ОП лекции. Конспект лекций дисциплина Обогащение руд цветных металлов

Скачать 8.02 Mb. Скачать 8.02 Mb.

|

|

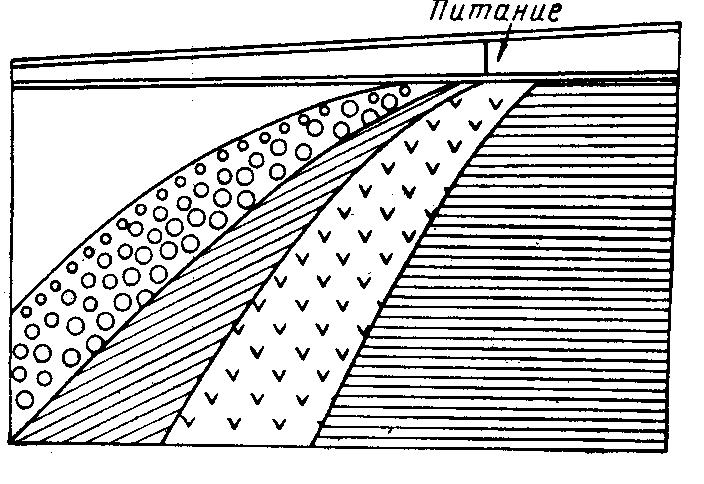

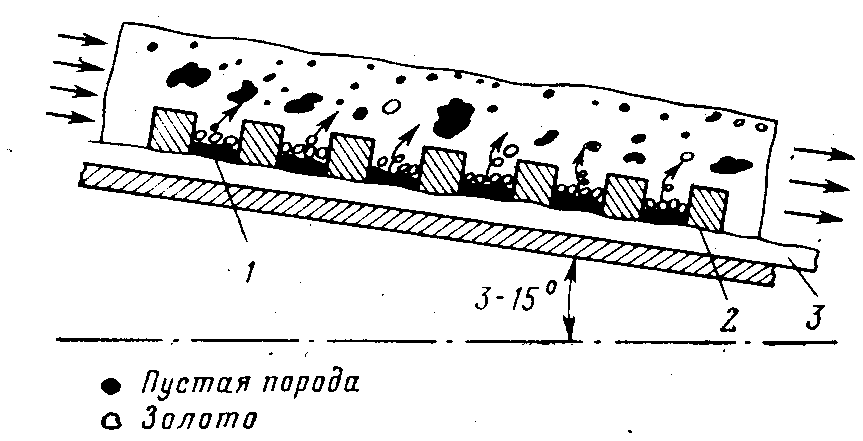

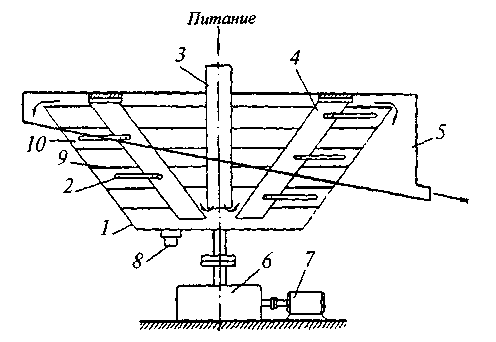

10.3 Обогащение на концентрационных столах Обогащение происходит в горизонтальном потоке воды, текущем по наклонной плоскости (рис. 10.2 - 10.4). Применение: Для обогащения оловянных, вольфрамовых, руд редких, благородных и черных металлов крупностью от 3 до 0.04мм, углей крупностью менее 13мм Подготовка руды перед обогащением на концентрационных столах: 1) Классификация ее на классы по равнопадаемости обогащаемого материала. 2) Классификация происходит в гидравлических классификаторах. Основные силы действующие на частицы: - сила инерции Fи, - сила потока смывной воды Fс, - результирующая сила Fp (рис 10.2).  3  Рис. 10.2 Схема движения минеральных зерен на поверхности концентрационного Т – зерно тяжелого минерала; Л – зерно легкого минерала; 1 – короб для питания; 2 – желоб для смывной воды; 3 - поверхность стола.  Рис. 10.3 Дека концентрационного стола 1 – короб для питания; 2 – желоб для смывной воды; 3 – нарифления; 4 – поверхность стола.    1 2  3  4 Рис. 10.4 Веер продуктов на концентрационном столе 1 – тяжелые минералы; составляющие концентрат; 2 – промпродукт; 3 – отвальные хвосты; 4 – шламы и вода. Наличие нарифлений на столе позволяет получить на деке 2 потока – верхний ламинарный и нижний турбулентный (рис.10.5). Турбулентный характер движения воды между нарифлениями способствует лучшему расслаиванию материала по плотности и удалению легких минералов из слоев тяжелых.  Рис. 10.5 Схема движения пульпы между нарифлениями стола При обогащении материала крупностью -3+0,2 мм применяются песковые, при крупности -0,2+0,04 мм – шламовые. 10.4 Обогащение на шлюзах Шлюз является простейшим аппаратом для обогащения руд с низким содержанием тяжелых минералов. Обогащение на шлюзах основано на том же принципе, что и обогащение на концентрационных столах (рис. 10.6). Применяется для песков россыпных месторождений золота, олова, вольфрама, редких металлов, а также для коренных руд. Для эффективного обогащения на шлюзах необходимо, чтобы разность плотностей полезных минералов и минералов пустой породы была значительной. Основным условием данного вида обогащения является полное предварительное раскрытие полезных зерен из сростков с породой (для руд) и из глинистых агломератов (для песков). Эффективность работы шлюза зависит от:

Рис. 10.6 Схема разделения частиц на шлюзе 1 – шлихи; 2 – трафарет; 3 – мат. Глубина потока выбирается в зависимости от крупности обогащаемого материала и должна быть в 1,5 - 3 раза больше размера самого крупного куска в потоке. Расстояния между трафаретами зависит от скорости потока и составляет около 100 мм. Шлюз является аппаратом периодического действия. Для разгрузки шлюза производят сполоск. Время наполнения шлюза от 8 до 10 ч., которое зависит от содержания ценного компонента в руде. Шлюзы бывают: - подвижные, это орбитальные, ленточные, Бартлиз-Мозли; - неподвижные (длина шлюза достигает 100 м) Шлюзы: - глубокого наполнения, скорость потока достигает 3 м/с, применяется для обогащения крупнозернистого материала крупностью -100 + 13 мм; - мелкого наполнения (подшлюзки), скорость потока достигает 1 – 1,5 м/с, применяется для обогащения мелкозернистого материала крупностью -13 + 0 мм. Достоинства:

Недостатки:

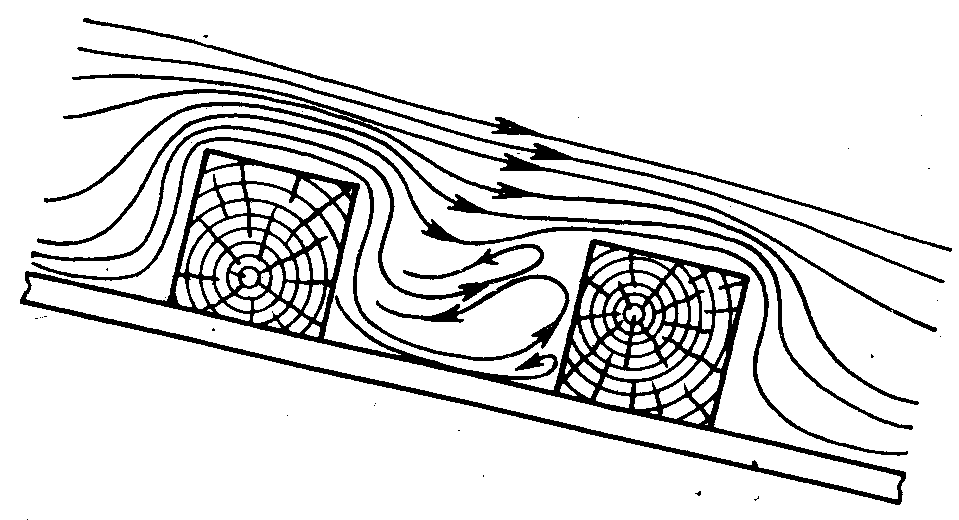

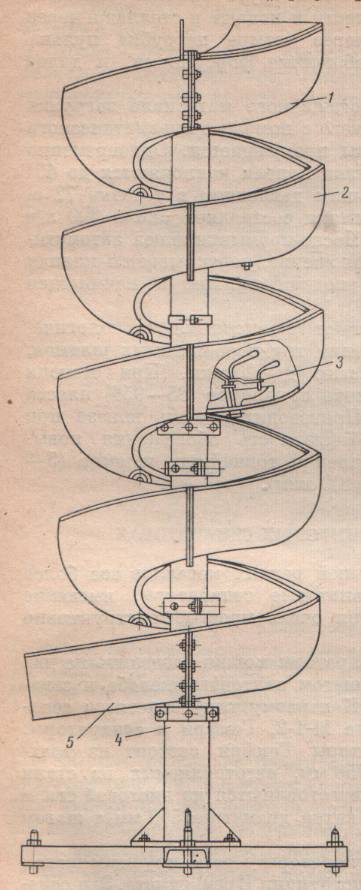

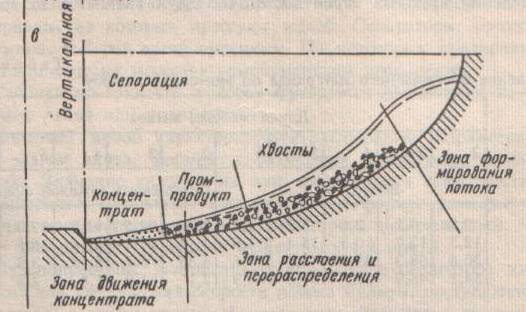

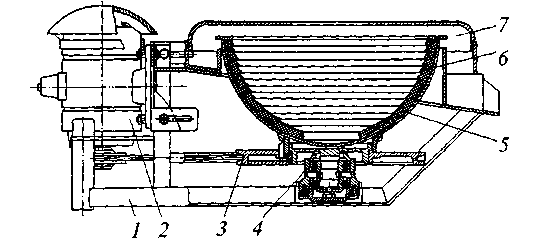

Для обогащения руд и россыпей редких и благородных металлов широкое применение нашли аппараты – винтовые сепараторы, в которых использован принцип разделения материала в безнапорном наклонном потоке малой глубины и у которых неподвижный наклонный гладкий желоб выполнен в виде спирали с вертикальной осью (рис. 10.7).  Рис. 10.7 Винтовой сепаратор Состоит из приемного устройства пульпы 1, винтового желоба 2, цетральной трубы 4, обеспечивающей жесткость и прочность конструкции, отсекателей продуктов 3 и хвостового желоба 5. В поперечном сечении желоб имеет овальную форму, причем внешний борт его находится выше внутреннего. Угол наклона винтовой линии обычно в 2…2,5 раза меньше угла трения извлекаемого минерала. Пульпа при Т : Ж от 1 : 3 до 1 : 15 загружается в верхней части желоба и под действием силы тяжести стекает вниз в виде тонкого потока разной глубины по сечению желоба. Минеральные частицы, движущиеся в потоке пульпы по винтовому желобу, испытывают одновременно воздействие сил, различных по величине и направлению. При движении в потоке помимо обычных гравитационных и гидродинамических сил, действующих на минеральные частицы, создаются центробежные силы. Равнодействующая их определяет траекторию движения частиц в поперечном сечении потока. Под действием этих сил происходит распределение частиц по плотности и крупности. В отличие от движения частиц в прямых наклонных потоках в винтовом желобе частицы перемещаются относительно друг друга не только вдоль желоба, но ив поперечном направлении. Легкие зерна, имеющие большую скорость перемещения по потоку, отклоняются к внешнему борту, тяжелые частицы, имеющие меньшую скорость, чем легкие, движутся у внутреннего борта (рис. 10.8). .  Рис.10.8 Схема расслаивания материала в винтовом желобе На первых витках желоба происходит расслаивание материала по вертикали, при котором тяжелые минералы концентрируются в придонном слое. Затем происходит перераспределение зерен в радиальном направлении, в результате чего формируются отдельные слои потока частиц, которые приобретают установившийся характер движения. Перераспределение зерен в потоке заканчивается после прохождения двух, трех витков желоба, после чего потоки частиц движутся по постоянным траекториям. Перераспределению способствует подача смывной воды, которая подается к внутреннему борту желоба. Потоки концентрата и промпродукта отделяются отсекателями, которые представляют собой поворотные ножи, установленные у отверстий с отводящим трубопроводом. Устанавливаются такие устройства с интервалом 0,5 – 1 виток. На верхних витках снимается концентрат, на нижних – промпродукт. Хвосты разгружаются в конце желоба. Оптимальное количество витков желоба обычно составляет три. Однако она зависит от крупности питания. Для крупного материала достаточно двух витков, а для мелкого, крупностью менее 0,15 мм, необходимо 4 витка. Винтовые сепараторы изготовляются из чугуна, силумина (сплава алюминия с кремнием), полимерных материалов, рабочая поверхность желобов обычно футеруется резиной, каменным литьем или полимерами. Основным конструктивным параметром сепаратора является диаметр винтового желоба. На сепараторах большого диаметра (1000 мм и более) обычно обогащается материал крупностью 1…2 мм. Для обогащения тонкозернистых материалов (менее 0,5 мм) применяются сепараторы диаметром 500 и 750 мм. Материал крупностью минус 1 + 0,074 мм обогащаются успешно на сепараторах различного диаметра. Винтовые сепараторы бывают одно-, двух - и трехжелобными что значительно увеличивает их производительность. Степень концентрации на винтовых сепараторах обычно составляет 5…10 в зависимости от содержания тяжелых минералов исходном питании. На извлечение и качество выделяемых концентратов влияют: разница в плотности разделяемых минералов, форма и степень окатанности зерен, гранулометрический состав исходного материала, содержание глины и шламов. Перед обогащением на винтовых сепараторах материал подвергается дезинтеграции, обесшламливанию и классификации по крупности (грохочением) или по равнопадаемости (в гидравлических классификаторах). При этом улучшаются технологические показатели обогащения, и увеличивается производительность сепаратора. При большом содержании в питании глины и шламов (более 25%) процесс сепарации становится неустойчивым. Также неустойчивым становится процесс сепарации неклассифицированного материала, содержащего незначительное количество мелкой фракции (менее 10% минус 2 мм) и большого количество крупных (20 ; 16; 12 мм) фракций (более 30%). На винтовых сепараторах хорошо извлекаются тяжелые минералы крупностью от 4 до 0,25 мм, более мелкие минералы улавливаются хуже, а минералы мельче 0,074 мм почти не извлекаются и снижают извлечение более крупных минеральных частиц. Большое значение имеет форма частиц обогащаемого материала. Частицы пластинчатой формы под действием силы трения скольжения, которая больше силы трения качения сферических частиц, удерживаются у внутренней стенки желоба и уходят в концентрат. Частицы сферической формы наоборот, движутся вблизи внешнего борта желоба и уходят в хвосты. Сростки тяжелых минералов с минералами пустой породы, имеющие промежуточную плотность, плохо извлекаются на сепараторах и нарушают селективность разделения. Поэтому винтовые сепараторы применяются в основном для обогащения россыпей, в которых отсутствуют сростки. Оптимальная плотность пульпы, поступающей на сепаратор, для песков россыпных месторождений составляет от 35 до 50% твердого, для руд – от 15 до 35% твердого. Повышение содержания твердого в пульпе нарушает процесс расслоения материала и материал движется по желобу сплошной массой, в то время, как при большом разжижении (менее 10% твердого) приходится снижать количество материала, поступающего на сепаратор из-за переполнения желоба. Для повышения качества концентрата, уменьшения заиливания в зоне концентрирования, для транспортировки тяжелых минералов смывная вода подается в приосевую зону каждого желоба Расход смывной воды обычно составляет 0,3…0,6 л/с для одного желоба. При избытке смывной воды тяжелые минералы сносятся в область промпродукта и даже хвостов. Удельная производительность винтовых сепараторов на 1 м2 площади составляет для сепаратора СВ2Л-1000 довольно высока и составляет 0,9…2,5 т/ч. Простота устройства, отсутствие механического привода, высокая удельная производительность, малая площадь, занимаемая ими и высокая надежность работы, обеспечили винтовым сепараторам широкое применение их при обогащении титановых и титано-цирконовых песков, золотосодержащих россыпей, оловянных и вольфрамовых руд. Устанавливаются они также на драгах. Разновидностью винтовых сепараторов являются винтовые шлюзы, которые отличаются формой желоба и малым наклоном его днища. Применяется такой шлюз для обогащения тонкозернистых материалов (менее 0,074 мм) при малых скоростях движения тонкого потока по шлюзу. 10.6 Обогащение в центробежных аппаратах Разработка и применение центробежных аппаратов для гравитационного обогащения минерального сырья связана с необходимостью более полного извлечения ценных компонентов из мелких и тонких классов, содержание которых, например, в золотосодержащих россыпях, составляет 40-60 %, а иногда 80-90 %. Извлечение частиц золота крупностью 0,1-0,5 мм на традиционных аппаратах в гравитационном поле составляет 70-80 %, а класса менее 0,1 мм снижается до 30 %. Это обусловлено низкой скоростью осаждения мелких и тонких частиц в среде с высокой для них вязкостью, сложностью классификации тонких частиц в соответствии с коэффициентом равнопадаемости (равноскоростности) и т.д. Сравнительно высокая эффективность обогащения мелких классов минеральных частиц достигается в центробежных аппаратах, где фактор разделения в сравнении с гравитационным полем увеличивается до ста и более раз, что аналогично соответствующему «кажущемуся укрупнению» частиц. Однако этот эффект «укрупнения» частиц в центробежном поле реализуется только частично. При вращении пульпы (среды) пропорционально ускорению уплотняется твердая фаза (естественная постель) и, соответственно, возрастает ее псевдовязкость, затрудняя относительное перемещение частиц различной плотности и их транспортирование. Известные способы разрыхления слоя центрифугируемого материала не исключают перемешивания частиц полностью и не решают данной проблемы. По способу организации вращающегося движения пульпы различают центробежные аппараты: напорные - циклоны и безнапорные - центрифуги. Последние различаются также по способу разрыхления слоя (постели) центрифугируемого материала. Принципиальное отличие центробежных концентраторов от циклонов в том, что центробежное поле создается вращением ротора. Линейная скорость вращения придонного слоя пульпы в роторе практически совпадает со скоростью его движения. Вышележащие слои и свободная поверхность пульпы отстают от придонного слоя. Фактор разделения в центробежных концентраторах обычно больше, чем в циклонах, и достигает 100 и более. Выход концентрата в этих аппаратах существенно меньше, и потому выше степень концентрации тяжелых фракций. Центробежные концентраторы различаются по способу разрыхления центрифугируемого материала: без разрыхления постели (центрифуги); с механическим разрыхлением постели (типа «Орокон»); с гидродинамическим разрыхлением постели («Кнельсон», «Фэл-кон», «Итомак» и др.); с вибрационным разрыхлением постели (типа ЦБК, СЦВ и др.). Концентратор - центрифуга (рис. 10.9) является одним из первых отечественных центробежных аппаратов. Он представляет собой полусферическую чашу, внутренняя поверхность которой футерована рифленой резиной. Чаша укреплена на платформе, вращающейся от электродвигателя посредством клиноременной передачи. Пульпа с отношением Ж:Т от 5:1 до 20:1 подается в чашу по неподвижно установленной соосно трубе. Под действием тангенциальной составляющей ускорения жидкая фаза с легкой фракцией перемещаются к верхней разгрузочной части чаши. Движущиеся в придонном слое плотные частицы концентрируются в межрифельном пространстве резиновой вставки.  Рис. 10.9.Концентратор - центрифуга: 1 - рама; 2 - электродвигатель; 3 - шкив; 4 - подшипник; 5 - чаша; 6 - футеровка; 7 - крышка Концентратор работает периодически с интервалом 20-60 мин в зависимости от содержания тяжелых минералов в исходном. Ограниченное время работы аппарата между сполоском обуславливается также тем, что естественная постель принудительно не разрыхляется и потому сравнительно быстро заиливается. Для разгрузки концентрата аппарат останавливают и производят сполоск. В лабораторном варианте концентратор может работать на сухом дисперсном материале крупностью до 4 мм. При работе на грубых золотосодержащих песках концентратор обеспечивает очень высокую (до 1 000) степень сокращения при извлечении золота крупностью + 0,25 мм до 96-98 %. Без разрыхления постели работает также китайский центробежный сепаратор «VT», состоящий из барабана с небольшим углом конусности, вращающегося на горизонтальной оси. Процесс концентрации основан на большой скорости осаждения плотных частиц, которые периодически выгружаются из сепаратора. Отсутствие в аппарате средств разрыхления постели и неизбежно связанных с ними флуктуации частиц позволят, при прочих равных условиях, минимизировать потери тяжелых минералов. Однако, при этом снижается качество концентрата и требуется его перечистка. Концентратор «Орокон-М30» фирмы «Стар Технолоджи и ЛТД» (рис. 10.10) включает конический ротор, вращающийся с ускорением 80 м/с2 посредством электродвигателя и редуктора. На внутренней поверхности конического ротора имеются кольцевые перегородки, образующие кольцевые карманы, в которых концентрируется тяжелая фракция.  Рис. 10.10.Концентратор «Орокон»: 1 - конус-ротор; 2 - рыхлители; 3 - труба (питающая); 4 - консоли; 5 - сливной желоб; 6 - редуктор; 7 - электродвигатель; 8 - винтовая пробка; 9 - кольцевые перегородки; 10 - кольцевые карманы Концентратор снабжен питающим патрубком, неподвижными пальцами (рыхлителями), жестко закрепленными на консолях, сливным желобом для легкой фракции и винтовой пробкой для периодического выпуска (сполоска) концентрата. Концентратор работает следующим образом. Исходный материал в виде пульпы с содержанием твердого 25-30 % и максимальной крупностью частиц до 12-15 мм подается по трубе во вращающийся ротор. Пульпа под действием тангенциальной составляющей центробежного ускорения поднимается к основанию конуса. Уплотненная центрифугированием твердая фаза в кольцевых карманах ротора разрыхляется неподвижными пальцами, предотвращая заиливание естественной постели. Наиболее плотные частицы концентрируются при этом в кольцевых карманах. Концентратор, перерабатывая отходы шлюза глубокого наполнения крупностью менее 12 мм (после сброса избыточной воды), при степени концентрации до 200 обеспечивает общее извлечение золота до 80 %, в том числе класса менее 0,044 мм - 50 %. К главным недостаткам аппарата можно отнести абразивный износ неподвижных пальцев; неоднородное разрыхление материала в кольцевых карманах; запрессовку материала в карманах за пределами действия пальцев и сравнительно низкое извлечение мелких классов. |