ОП лекции. Конспект лекций дисциплина Обогащение руд цветных металлов

Скачать 8.02 Mb. Скачать 8.02 Mb.

|

|

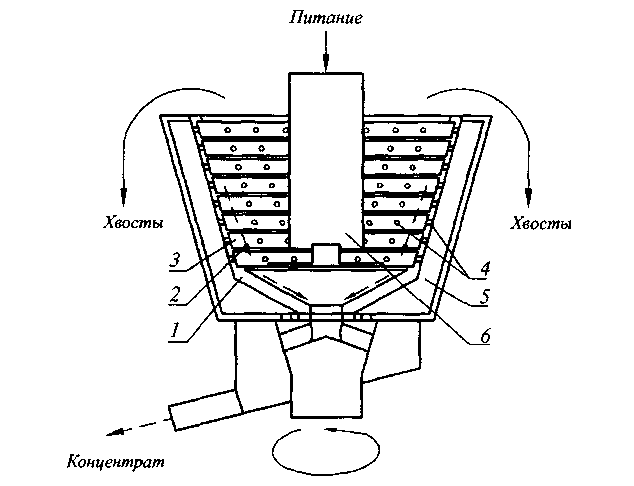

Концентратор Кнельсона канадской фирмы «Кнельсон Голд концентратор ИНК» относится к центробежным аппаратам с гидродинамическим разрыхлением центрифугируемого материала. Концентратор (рис.10.11) состоит из конического перфорированного ротора, на внутренней поверхности которого имеются рифли, образующие кольцевые канавки с отверстиями под углом к касательной. Концентратор снабжен емкостью для промывной воды, устройством для подачи исходного материала и приема продуктов обогащения. Концентратор работает с ускорением 60g. В отличие от концентратора «Орокон» постель разрыхляется потоком воды, поступающим под давлением из емкости по отверстиям в роторе. Разгрузка концентрата производится периодически при остановленном аппарате. Поток воды вымывает из кольцевых канавок концентрат, который в виде пульпы стекает в вершину конуса и далее в концентратную течку. В последних модификациях концентратора предусмотрена непрерывная разгрузка тяжелой фракции через выпускные клапаны.  Рис. 10.11.Схема центробежного концентратора Кнельсон: 1 - ротор; 2 – кольцевые перегородки; 3 - кольцевые карманы; 4 - отверстия; 5 - емкость для промывной воды; б - питающая труба Концентратор выпускается шести типоразмеров с диаметром ротора от 76 до 1 290 мм. Крупность исходного материала от 2 до 6 мм. Концентратор получил широкое применение во многих странах, в том числе и в России. Главное его преимущество - высокая надежность в эксплуатации. По данным многих исследований, глубина эффективного обогащения золота находится на уровне 50 мкм. Концентратор «Супербол» имеет несколько удлиненную коническую часть ротора, где протекает предварительное распределение фракций по гидравлической крупности. Цилиндрическая часть перфорирована для разрыхления материала противодавлением воды и снабжена кольцевыми перегородками. Максимальная крупность исходного - 6 мм. Центробежное ускорение 2 000 м/с2. Разработаны модели производительностью от 5 до 60-70 т/ч. Концентратор, при прочих равных условиях, может, в сравнении с концентратором «Кнельсон», обеспечить более высокое извлечение тяжелых фракций за счет «подготовительной» операции на удлиненной конической поверхности ротора и большого ускорения ротора. Однако, гидродинамическое разрыхление центрифугируемого материала, адекватное центробежному его уплотнению в аппаратах этого типа, является причиной потерь наиболее тонких частиц тяжелых фракций. К аппаратам с гидродинамическим разрыхлением центрифугируемого материала относятся также Goldfild (США), ИТОМАК (Россия), аналогичные «Кнельсону» и др. Для извлечения наиболее тонких частиц разработаны центробежные аппараты, в которых отсутствуют разрыхляющие элементы. Концентратор «Фэлкон» имеет свои принципиальные особенности: конический ротор без кольцевых перегородок, футерованный износостойкой резиной; высокое (3 000 м/с2) центробежное ускорение; отсутствие разрыхляющих элементов. Максимальная крупность исходного - до 2 мм. Плотность питания - до 45 % содержания твердого по массе. При этих параметрах концентрации следует ожидать более глубокого обогащения тяжелых минералов и сравнительно низкого качества концентрата. Высокого извлечения тяжелых фракций можно достигать в ущерб качеству тяжелого продукта путем увеличения частоты сполоска, т.к. отсутствие разрыхляющих средств приводит к быстрому заиливанию постели. Концентратор ЦБК относится к аппаратам с вибрационным разрыхлением постели посредством дебаланса, установленном на приводном валу. Принцип действия также сводится к загрузке исходного материала во вращающийся ротор в форме усеченного конуса, внутренняя поверхность которого разделена рифлями на кольцевые канавки. Разрыхленный (псевдоожиженный) вибрацией материал расслаиваетс по плотности и крупности (сегрегационный эффект) частиц. Наиболее плотные и мелкие частицы концентрируются в кольцевых канавках, а менее плотные и крупные стекают к основанию конуса под действием тангенциальной составляющей центробежной силы и разгружаются в приемник. Концентрат выгружается периодически по мере его накопления в канавках. В результате сегрегации несколько увеличивается извлечение мелких частиц, но с увеличением промежутка времени между разгрузкой концентрата снижается извлечение крупных классов тяжелой фракции (табл. 8.1), которые вытесняются из канавок мелкими частицами. Этот эффект имеет место также на центробежном вибрационном сепараторе СВЦ тульской компании ТГЗК и на центробежных концентраторах с эластичным ротором, разрыхление постели в которых производится посредством роликов, деформирующих ротор с внешней стороны (аппараты КГАЦМиЗ, МНПО «Полиметалл») Таблица 10.1 Зависимость извлечения тяжелых компонентов от их крупности на ЦБК-100 и Кнельсон-3 (по данным Механобр-Инженеринг)

Примечание. Содержание тяжелого компонента в концентратах 7-8 %, производительность по сухому ЦБК-100 - 50 кг/ч, Кнельсон-3 - 30 кг/ч. Преимущество вибрационного аппарата ЦБК очевидно для извлечения частиц крупностью менее 20 мкм. В этой области он может обеспечить прирост извлечения по сравнению с Кнельсон до 20-30 % от класса. Лекция 11. ФЛОТАЦИЯ План лекции

С использованием флотационного метода обогащения перерабатывается более 90% добываемых руд цветных металлов, большое количества неметаллических полезных ископаемых, железных, марганцевых руд, углей. Широкое применение флотации объясняется универсальностью его и преимуществами перед другими методами обогащения: - высокая производительность и высокая степень автоматизации, - возможность переработки бедных руд с низким содержанием металлов (меди до 0,5…1%, молибдена до 0,05…0,06%), - обогащение тонковкрапленных руд, для которых другие методы неприемлемы, - получать высокие технологические показатели ( качество концентратов и извлечение), - комплексно перерабатывать сложные, например, полиметаллические руды с выделением в концентраты основных ценных компонентов. Флотация (франц. flottation, от flotter – плавать на поверхности воды) – это метод обогащения, основанный на различии физико-химических свойств поверхности минералов, их способности смачиваться водой. Одни минералы в тонкоизмельченном состоянии в водной среде не смачиваются водой, прилипают к вводимым в воду пузырькам воздуха и всплывают с ними на поверхность, другие минералы, которые не смачиваются водой, не приливают к пузырьками воздуха и остаются в объеме пульпы. Флотируемость различных минералов зависит от способности поверхности их смачиваться водой. Эти способности можно изменять искусственно, применяя флотационные реагенты. Для обеспечения избирательности прилипания частиц к пузырькам воздуха вводятся различные неорганические и органические химические соединения. Все минералы обладают большей или меньшей флотационной способностью и могут быть сфлотированы, если их поверхность будет для этого подготовлена. Не смачиваются водой и хорошо флотируются такие минералы, как графит, сера уголь, молибденит. После обработки соответствующими флотационными реагентами хорошо флотируются сульфидные минералы- галенит PbS, пирит FeS2, халькопирит CuFeS2 . В тех же условиях плохо или совсем не флотируются окисленные минералы, например, церуссит PbCO3, малахит CuCO3 · Сu(OH)2 , хризоколла CuSiO3 · 2H2O, кварц SiO2 и др. Путем подбора флотационных реагентов можно создать такие условия, когда одни минералы, присутствующие в руде, будут флотироваться, а другие нет. Например, если в полиметаллической руде содержаться одновременно галенит, халькопирит, сфалерит и пирит, обладающие примерно одинаковой флотируемостью, то во флотационной пульпе применением различных флотационных регентов создаются такие условия, при которых выделяются свинцовый, медный, цинковый и пиритный концентраты. Флотация может применяться также для извлечения из промышленных растворов и сточных вод тонкодисперсных гидрофобных осадков (флотация осадков) или ионов и молекул (ионная флотация). Разработка широкой номенклатуры флотационных реагентов различного химического состава и свойств обеспечило создание методов селективной флотации полиметаллических комплексных руд.

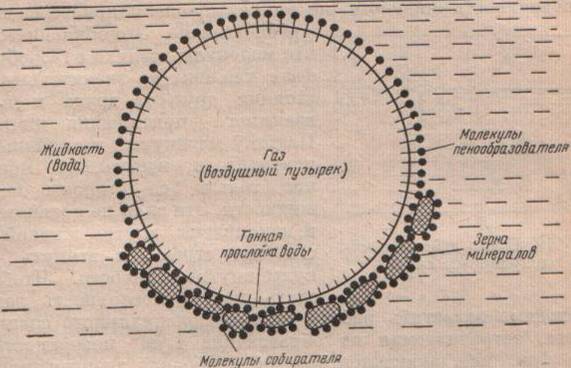

Процесс флотации складывается из ряда этапов протекающих в следующей последовательности: 1. С помощью флотационных реагентов создаются условия для прилипания частиц одних минералов к пузырькам воздуха и наоборот, предотвращается прилипание к ним других минеральных частиц. 2. В результате диспергирования воздуха, поступающего в пульпу и выделения его из раствора, образуются мелкие пузырьки. 3. Минеральные частицы прикрепляются к пузырькам воздуха, образовывая минерализованные пузырьки. 4. Минерализованные пузырьки всплывают на поверхность пульпы, образуя слой пены. 5. Минерализованная пена удаляется с поверхности пульпы. Для проведения процесса флотации в пульпу, представляющую собой смесь тонкоизмельченной руды с водой, загружаются флотационные реагенты, изменяющие степень смачиваемости поверхности минералов. Под действием флотационных реагентов поверхность одних минеральных частиц смачивается водой, т.е. становится гидрофильной, а поверхность других не смачивается водой, т.е. становится гидрофобной. Гидрофобные частицы прилипают к пузырькам (рис. 11.1) и выносятся на поверхность пульпы, где образуют слой минерализованной пены, которая снимается в виде пенного продукта.  Рис.11.1 Схема минерализации воздушного пузырька Основной акт флотации – это закрепление минеральной частицы на пузырьке воздуха. Этот самопроизвольный процесс основан на втором законе термодинамики, согласно которому самопроизвольно могут осуществляться процессы, приводящие к уменьшению свободной энергии системы. В процессе флотации пузырек воздуха минерализуется благодаря прилипанию к нему большого количества минеральных частиц. Это прилипание с образованием агрегата частица – пузырек принято называть элементарным актом флотации. При прилипании минеральной частицы к пузырьку воздуха образуется краевой угол, и чем он будет больше, тем прочнее прилипание. Величину краевого угла можно изменять, обрабатывая минеральную поверхность флотационными реагентами и по его величине судить о способности минералов смачиваться водой. т.е. о их флотируемости. Краевой угол, таким образом, является мерой смачиваемости поверхности. Краевой угол смачивания - угол, образованный касательными к поверхности минерала и пузырька на границе раздела трех фаз (рис. 11.2, рис. 11.3).  Рис. 11.2 Гидрофильная поверхность  Рис.11.3 Гидрофобная поверхность Краевой угол ( 0о – абсолютная смачиваемость, полная гидрофильность, капля полностью растекается по поверхности минерала. 180о – абсолютная несмачиваемость, предельная гидрофобность, капля воды совершенно не растекается по поверхности минерала. Чем больше значение краевого угла, тем хуже минерал смачивается водой, тем лучше флотируемость. Практика флотации показала, что минеральные частицы могут флотироваться не только тогда, когда краевой угол больше 90˚, но и тогда, когда значение его меньше 90˚. Флотация может произойти при значении краевого угла < 10 - 15˚. Процесс прилипания минеральных частиц к пузырькам воздуха происходит в пульпе при непрерывном и интенсивном перемешивании. Прилипание и флотируемость минералов зависит от большого количества факторов: - физико-химических свойств поверхности минералов; - их крупности; - характера и концентрации реагентов; - степени (времени) перемешивания; - плотности пульпы (соотношение Т : Ж); - количества, крупности и прочности пузырьков воздуха; - вероятности столкновения пузырьков с зернами минералов.

Очень редко в практике флотации удается получить кондиционный концентрат и отвальные хвосты в одну операцию. По своему назначению различают операции флотации (рис.11.4): - основную; - контрольную; - перечистную.  Рис. 11.4 Схема флотационного процесса 88 Основная флотация – первая операция флотации в результате которой получают черновой концентрат и хвосты. Контрольная флотация – операция флотации хвостов, полученных в основной флотации с целью доизвлечения полезного минерала из них. Перечистная флотация (перечистка) – операция повторной флотации черновых концентратов для повышения их качества. В зависимости от последовательности выделения ценных компонентов бывают схемы: - коллективно-селективной флотации; - селективной флотации. Коллективная – означает, что флотируются все ценные компоненты обладающие одинаковой флотируемость. Селективная – ценные компоненты выделяются последовательно в самостоятельный концентрат. Распределение операций флотации по камерам флотационных машин показано на рисунке 11.5.  Рис. 11.5 Распределение операций флотации во флотационной машине Лекция 12. ФЛОТАЦИОННЫЕ РЕАГЕНТЫ План лекции 12.1 Классификация и назначение флотационных реагентов 12.2 Собиратели (коллекторы); 12.3 Пенообразователи; 12.4 Депрессоры (подавители); 12.5 Активаторы; 12.5 Регуляторы среды. 12.1 Классификация и назначение флотационных реагентов Химические вещества, вводимые во флотационную пульпу для управления флотационным процессом, обеспечения высокой избирательности флотации различных минералов, повышения прочности воздушных пузырьков и стабилизации процесса флотации, называются флотационными реагентами. Путем подбора специальных реагентов можно искусственно изменить поверхностные свойства минералов, а именно их смачиваемость. Например: комплексная полиметаллическая руда в которой присутствуют следующие минералы обладающие одинаковой природной флотируемостью - галенит PbS, - халькопирит CuFeS2, - сфалерит ZnS, - пирит FeS2, Во флотационной пульпе создаются такие условия, когда возможно выделить каждый из них в самостоятельный концентрат. Каждый из добавляемых во флотационную пульпу реагентов имеет свое целевое назначение. По своему назначению флотационные реагенты делятся на пять основных групп: - собиратели (коллекторы); - пенообразователи; - депрессоры (подавители); - активаторы; - регуляторы среды. | |||||||||||||||||||||||||||||||||||||||||||||||||