ОП лекции. Конспект лекций дисциплина Обогащение руд цветных металлов

Скачать 8.02 Mb. Скачать 8.02 Mb.

|

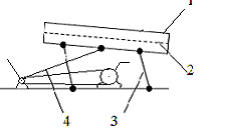

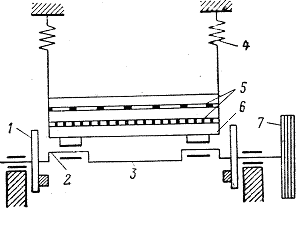

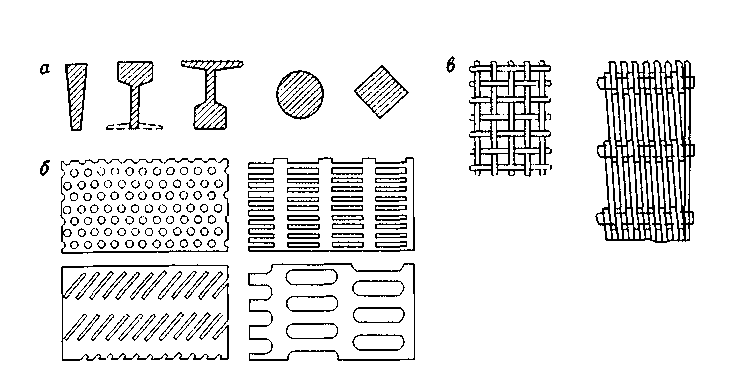

Виды операций грохоченияОперации грохочения широко применяют на обогатительных, дробильно-сортировачных фабриках и при сортировке. В технологических схемах обогащения и при подготовке полезных ископаемых к переработке, в зависимости от своего назначения, различают следующие основные виды операций грохочения: - самостоятельное; - подготовительное; - вспомогательное; - избирательное; - для обезвоживания. К самостоятельной операции грохочения можно отнести в том случае, если продукты, выделяемые при грохочении, являются готовыми и направляются потребителю. Например, в угольной промышленности для сортировки угля, в черной металлургии для выделения крупнокусковой железной руды, а так же в химической и строительной промышленности. В качестве подготовительной операции грохочение применяется при обогащении руд цветных и редких металлов для разделения руд на различные классы с целью эффективного последующего их обогащения раздельно каждого класса методами гравитации, магнитной и электростатической сепарации. Вспомогательное грохочение применяют при дроблении для выделения готового класса из продукта перед его дроблением (предварительное грохочение), для контроля крупности дробленого продукта (поверочное или контрольное грохочение). Если при грохочении используют какие либо свойства минералов (например, форма, твердость), входящих в состав руды и в итоге получают продукты с различным содержанием ценного компонента, то такое грохочение называется избирательным (например, обогащение слюды). Для обезвоживания используются грохота с маленькими отверстиями для удаления основной массы воды или пульпы от зернистых материалов и отделения суспензии от продуктов сепарации в тяжелых средах. 3.4 Эффективность грохочения Процесс грохочения характеризуется эффективностью грохочения или равнозначным понятием к.п.д. грохота, т.е. отношением количества подрешетного продукта ко всему количеству материала такой же крупности, содержащегося в исходной руде. где Т – масса подрешетного продукта (-а) грохота; Q – масса того же класса крупности (-а) в исходной руде. В промышленных условиях (при непрерывном процессе) определить массу подрешетного продукта невозможно, поэтому эффективность грохочения определяется по данным ситовых анализов исходной руды и надрешетного продукта. где α - содержание класса -а мм в исходном питании, %; β - содержание этого же класса (-а) в надрешетном продукте, %. Эффективность грохочения зависит от физических свойств исходного материала (таких как влажность, форма зерен), от конструктивных особенностей аппаратов. Из физических свойств полезного ископаемого наиболее важным при грохочении являются: влажность, форма зерен, количество трудных зерен. На эффективность грохочения оказывает влияние лишь внешняя влага, которая окружает частицы руды тонкой пленкой. Особенно существенное влияние внешняя влага оказывает, если руда содержит много шлама. Чем мельче руда, тем больше влаги она может удержать. Мелкие частицы слипаются между собой, образуя крупные агрегаты. При этом происходит как бы закупорка отверстий сита. Нарушается расслоение материала, и мелкие зерна не успевают пройти через отверстия сита, оставаясь в верхнем продукте. При содержании в руде внешней влаги более 4-5 % резко снижается эффективность грохочения. Наиболее неблагоприятной формой зерен для грохочения является плоская или игольчатая (тальк, слюда, асбест). Наиболее легко поддаются грохочению зерна минералов шарообразной и многогранной формы. Серьезные затруднения при грохочении вызывают зерна минералов, размер которых близок к размеру отверстий сита. Эти зерна называются трудными. Размер трудных зерен колеблется в пределах 0,75-1d сита, затрудняющие – 1 – 1,5d сита. Лекция 4. АППАРАТЫ ДЛЯ ГРОХОЧЕНИЯ План лекции 4.1 Классификация грохотов 4.2 Колосниковые грохота 4.3 Дуговые грохота 4.4 Плоскокачающиеся грохота 4.5 Гирационные грохота 4.6 Вибрационные грохота 4.7 Просеивающие поверхности 4.1 Классификация грохотовГрохочение осуществляется на грохотах различных конструкций. Все аппараты для грохочения можно разделить на две основные группы: неподвижные и подвижные. В практике грохочения полезных ископаемых применяют в основном грохоты следующих конструкций: неподвижные: - колосниковые; - дуговые. подвижные: - плоскокачающиеся; - полувибрационные (или гирационные); - вибрационные (или инерционные с простым дебалансом, двойным дебалансом, самоцентрирующиеся и резонансные); - барабанные; - валковые. 4.2 Колосниковые грохоты Неподвижные колосниковые грохота (рис 4.1) изготавливаются обычно на обогатительных фабриках (с учетом условий грохочения) и представляют решетки, изготовленные из колосников различного профиля, которые располагаются параллельно друг другу на определенном расстоянии и скрепляются между собой болтами. Применяются чаще для крупного, реже для среднего грохочения. Угол наклона: 45-500 - для руды, 30-350 - для углей. Ширина грохота зависит от максимального куска и берется из условия: В > 3Dmax L =(1,5 – 2)B и составляет3 – 5 м  Рис. 4.1 Колосниковая решетка Площадь грохота определяется по эмпирической зависимости: где Q – производительность по продукту, поступающему на грохот, т/час; а – расстояние между колосниками, мм. Преимущества колосникового грохота: - простота исполнения; - прочность; - дешевизна. Недостатки: - громоздкость; - низкий КПД (50 – 60 %). 4.3 Дуговые грохоты Дуговые грохоты (рис. 4.2) применяются для мокрого грохочения шлама и мелочи крупностью от 12 до 0,071 мм и для обезвоживания угля и рудного материала. Крупность подрешетного продукта в 1,5 – 2 раза меньше размера щели. Сито дугового грохота набирается из проволоки клиновидного сечения и закрепляется в корпусе, который представляет дугу радиусом 500-900 мм. Пульпа поступает в загрузочный патрубок грохота под давлением тангенциально и с некоторой скоростью направляется по касательной к ситу грохота. Мелкие частицы и вода под действием центробежной силы проходят через сито, а крупные - сходят с решетки в нижней ее части. Эти грохоты удобны в эксплуатации, не имеют движущихся частей, имеют высокую удельную производительность и эффективность грохочения (около 90%). Производительность грохота – 200-500 м3/час (в зависимости от плотности), для обезвоживания – 400-500 м3/час.  Рис. 4.2 Дуговой грохот 1- разгрузочный патрубок; 2-рама; 3-карман;4-стенка; 5- приемная коробка; 6- колосниковообразная решетка; 7-клин; 8-уголок; 9-упор для решетки. 4.4 Плоскокачающиеся грохоты Плоскокачающиеся грохоты применяются при грохочении угля, асбеста и нерудных продуктов. При обогащении руд плоскокачающиеся грохоты употребляются лишь для классификации перед отсадкой. Плоскокачающийся грохот (рис. 4.3) представляет собой систему из неподвижной рамы и закрепленного на ней на гибких стойках короба с просеивающей поверхностью, совершающей принудительные движения благодаря жесткой кинематической связи между коробом и движущим механизмом (эксцентриком). Материал загружается в верхнюю часть короба грохота и вследствие возвратно-поступательного движения короба передвигается к разгрузочному концу. Для более эффективного передвижения материала грохоты устанавливают под углом 8-120. Длина короба в 2-4 раза больше его ширины. Величина хода короба от скорости не зависит, а зависит от конструктивных особенностей. Плоскокачающиеся грохоты применяются для грохочения материала крупностью от 1 до 350 мм, наиболее эффективно грохочение продуктов крупностью 40-50 мм. Грохочение может быть как сухим, так и мокрым. Типы грохотов – ГП и ГПО (плоскокачающиеся обезвоживающие). У плоскокачающихся грохотов низкая эффективность (40-50%), надежность. Они вытесняются вибрационными грохотами.  5 6 Рис. 4.3 Схема плоскокачающегося грохота 1-короб; 2-сито; 3-маятниковые опоры; 4-тяга (шатун); 5-экцентриковый вал; 6 – эксцентриковый вал 4.5 Полувибрационный (или гирационный) грохот Полувибрационный (или гирационный) грохот характеризуется круговым движением сита в вертикальной плоскости, вызываемым эксцентриковым приводным механизмом (эксцентриковым валом) (рис.4.4). Эксцентриковый вал проходит через центр тяжести грохота, имеет две эксцентриковых заточки, установлен в подшипниках качения на раме грохота. Таким образом, при вращении вала относительно своей оси короб получает круговые колебания в вертикальной плоскости. Амплитуда колебаний равна двойному эксцентриситету (эксцентриситет 1,5-6 мм), а частота колебания – числу оборотов приводного шкива (достигает 750 – 1000 об/мин). Амплитуда колебаний и траектория движения короба будут постоянными только для средней части грохота. Концы грохота имеют относительную свободу колебаний и амплитуду, отличную от средней части короба. Для компенсации центробежных сил, возникающих при вращении, на валу с двух сторон укрепляются маховики с контргрузами. П рименяется, главным образом, для грохочения крупной руды на решетах с отверстиями 25-0 мм. Угол наклона для крупной руды – 10-180, для мелкой – 300 . Производительность – 250 м3/час.  Рис. 4.4 Кинематическая схема полувибрационного грохота 1 – маховик с дебалансами; 2 – эксцентриковые заточки; 3 – приводной вал; 4 – пружины; 5 – сита; 6 – короб; 7 – шкив. Большое внимание уделяется балансировки грохота. Нарушение нормального режима колебаний (появление боковых движений короба) вызывает увеличение напряжения в элементах установки в несколько раз, что приводит к быстрому его разрушению, к колебанию строительных конструкций. Применяются полувибрационные грохоты различных конструкций тяжелого и среднего типа ГГС и ГГТ. Используются они при производстве строительных материалов, отмывки суспензии при обогащении руд в тяжелых суспензиях. Динамическая неуравновешенность, сложность конструкции не позволяет данным машинам конкурировать с грохотами чисто вибрационного типа: инерционными, самобалансными, резонансными. 4.6 Вибрационные грохоты Вибрационные грохоты можно подразделить на вибрационные с круговым движением короба (инерционные) и с прямолинейными колебаниями (самобалансные). Инерционные грохоты просты по конструкции, состоят из трех основных деталей: короба с ситом, вибровозбудителя и пружинных опор или подвесок (рис. 4.5). Инерционный грохот с простым дебалансом: вибрации образуются за счет центробежной силы инерции, возникающей при вращении неуравновешенных масс.  Рис. 4.5 Кинематическая схема инерционного грохота с простым дебалансом 1 – вал; 2 – маховик с дебалансами; 3 – сита; 4 – короб; 5 – пружинные амортизаторы. Вал приводится в движение через клиноременную передачу. При вращении шкивов с дебалансами возникают центробежные силы инерции, вызывающие круговые или элептические вибрации короба. Амплитуду можно регулировать изменением дебалансных грузов и радиуса их вращения. При перегрузках грохота амплитуда колебаний уменьшается и снижается эффективность грохочения. Работают только в наклонном положении. Материал движется по поверхности грохота за счет вибрации грохота и наклона сита. Грохота этого типа: ГИТ – грохот инерционный тяжелого типа (для руд), ГИЛ – грохот инерционный легкого типа (для угля).ГИЛ – 42: 4-указывает на ширину грохота (если 4- то 1,5 м; если 2- то 1,0 2-указывает на количество сит. Производительность этих грохотов 35 (для ГИТ-11) – 800 м3/час (ГИТ-81); угол наклона – 8-200; число колебаний – 3000 кач/мин; эффективность грохочения – 96-98 %. Эти типы грохотов широко распространены на обогатительных фабриках перед мелким дроблением. К вибрационным грохотам с прямолинейными колебаниями относятся самобалансные грохоты (рис.4.6) типа ГСЛ, ГСС, ГСТ (инерционные с двойным дебалансом).  Рис. 4.6 Кинематическая схема самобалансного грохота Отличаются простотой установки, универсальностью, могут работать в горизонтальном положении. Крупность руды – до 600 мм. Самобалансный возбудитель представляет собой два параллельных вала, на которых размещены два цилиндрических зубчатых колеса с равным числом зубьев и одинаковые дебалансы. Валы вращаются с одинаковой частотой в противоположенном направлении. Дебалансы расположены так, что при вращении валов составляющие центробежные силы Р то взаимно погашаются, то взаимно складываются (рис. 4.7).  Рис. 4.7 Разрез по оси вибровозбудителя I – IV – различные положения грузов дебалансов, Р – составляющие центробежные силы. Площадь грохота составляет от 7,5 до 21 м2, эффективность – 80-90 % Грохоты легкого типа применяются для углей, антрацитов, сланцев, обезвоживания продуктов обогащения, отмывки тяжелых суспензий. Тяжелого типа – для руд и агломератов. ГСС-42 до 200 м3/час, ГСТ-31 до 16 м3/час 4.7 Просеивающие поверхности В качестве рабочих просеивающих поверхностей применяются колосниковые решетки, штампованные литые или сварные решета, проволочные и резиновые сита (рис. 4.7).  Рис. 4.7. Просеивающие поверхности грохотов: а — поперечные сечения колосников; б — листовые решета; в — проволочные сита Колосниковые решета состоят из ряда параллельно расположенных колосников различного сечения. Размер отверстий колосниковых решет определяется шириной щели между колосниками. Ширина щели 40—50 мм. Колосниковые решетки применяются для предварительного грохочения (обычно перед дробилками крупного дробления). Решета (штампованные, сверленые и литые) применяют для грохочения по крупности от 10 до 100 мм. Решета изготавливают из углеродистой, а также нержавеющей стали с круглыми, квадратными и прямоугольными отверстиями размером 5—150 мм. Для обеспечения прочности толщину листа bберут в зависимости от размера просеивающих отверстий. Для отверстий диаметром dболее 20 мм и b - (0,1 - 0,25) d, диаметром менее 20 мм b = (0,25 - 0,6) d. Срок службы штампованных решет 4—6 мес. Для повышения долговечности выпускают решета из литой резины. Их срок службы увеличивается в 10—20 раз по сравнению с металлическими. Сита бывают тканые, плетеные, струнные и шпальтовые. Тканые и плетеные сита изготавливают преимущественно с квадратными и прямоугольными отверстиями размером от 100 До 0,04 мм из стальной, латунной, бронзовой, медной или никелевой проволоки. В последнее время изготавливают резиновые, капроновые и капросталевые сита. Шпальтовые сита представляют собой щелевидные сита, набираемые из проволоки круглого, чаще из стержней трапециевидного сечения. Предназначены шпальтовые сита для выделения мелких классов. Ширина щелевидных отверстий в свету может быть от 0,25 до 16 мм. Щелевидные сита изготавливают из нержавеющей стали, срок службы их 2—3 мес. Лекция 5. ДРОБЛЕНИЕ План лекции 5.1 Процесс дробления 5.2 Стадии и степень дробления 5.3 Способы дробления 5.4 Технология дробления 5.1 Процесс дробления Дроблением называется процесс уменьшения размеров кусков руды под действием внешних механических сил. При этом получается продукт крупностью 15 мм. Такая крупность граничного зерна условна и может колебаться в зависимости от вида полезного ископаемого. Дальнейшее уменьшение крупности материала называется измельчением. Дробление производится не только на обогатительных фабриках. Дроблению подвергаются: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты в качестве флюсов на металлургических заводах; камень с целью приготовления щебня для промышленного и дорожного строительства и т.д. В этих случаях продукты дробления используются непосредственно, и процесс дробления имеет самостоятельное значение. Крупность получаемых при этом продуктов устанавливается исходя из требований технологии потребляющих производств. Процессы дробления применяются, главным образом, для подготовки сырья к дальнейшему измельчению. Единой целью этих операций является раскрытие зерен ценных компонентов перед обогащением. 5.2 Стадии и степень дробления Процессы дробления осуществляются обычно в три стадии: - крупное дробление – от 1200 до 300 мм - среднее дробление – от 300 до 75 мм - мелкое дробление – от 75 до 15 мм Каждая стадия характеризуется степенью дробления (i), то есть отношением диаметра максимальных кусков руды, поступающих на дробление (Дmax) к диаметру максимальных кусков руды после дробления (d max): i = Степень дробления, посчитанная по формуле, характеризует процессы дробления и измельчения недостаточно полно, допустим, что при дроблении или измельчении двух материалов, имеющих одинаковые характеристики крупности, получены продукты с одинаковыми максимальными кусками, но с различными характеристиками крупности. Суммарная характеристика по плюсу для одного продукта выпуклая, а для другого – вогнутая. Это означает, что второй продукт раздроблен мельче, чем первый, но если подсчитать степени дробления по отношению размеров максимальных кусков, то они окажутся одинаковыми. Отсюда видно, что степень дробления правильнее вычислять как отношение средних диаметров, которые находятся с учетом характеристик крупности исходного материала и продукта дробления. Степень дробления, достигаемая в каждой отдельной стадии, называется частной степенью дробления. i1 = Общая степень дробления равна произведению частных степеней дробления. i общ. = i1 * i2 * i3 = 4 * 4 * 5 = 80 Степень дробления определяется возможностью дробильного оборудования. Обычно для I стадии дробления i = 3-5 II стадии дробления i = 3-5 III стадии дробления i = 3-8 (10) Стадия дробления – это одна операция дробления или совокупность операции дробления с грохочением. 5.3 Способы дробленияПод способом дробления понимают вид воздействия разрушающей силы на куски дробимого материала. Процесс разрушения может наступить в результате (рис. 5.1):   раздавливания (дешевый способ) раскалывания (для хрупких руд)   истирания удар (для материала средней твердости)          излом Рис. 5.1 Способы дробления Способ дробления выбирается в зависимости от физико-механических свойств дробимого материала и от крупности кусков. Различают горные породы прочные или твердые и мене прочные или мягкие; породы вязкие и хрупкие. Способность горных пород противостоять разрушению зависит так же от наличия трещин в кусках и способа воздействия на них окружающего усилия. Наибольшее сопротивление оказывают горные породы раздавливанию, меньшее – изгибу, и наименьшее – растяжению. Нередко применяют сочетание способов разрушения. 5.4 Технология дробленияИз соображений конструктивного характера, а так же вследствие нежелательности переизмельчения, в современной практике обогащения применяются дробилки, работающие главным образом раздавливанием и ударом при добавочных истирающих и изгибающих воздействиях на дробимый материал. Крупное, среднее и мелкое дробление твердых (прочных) и хрупких пород целесообразно производить раздавливанием, а твердых и вязких пород – раздавливанием с участием истирания. Крупное дробление мягких и хрупких пород целесообразно выполнять раскалыванием, а среднее и мелкое – ударом. Все полезные ископаемые измельчают ударом с участием истирания. Крупное, среднее и мелкое дробление обычно сухое, мокрое дробление применяют только в тех случаях, когда дробимый материал содержит глину, которую стараются отмыть одновременно с дроблением. Промывка, например, производится при дроблении глинистых железных марганцевых руд. Вода для промывки подается в рабочее пространство дробилок. В некоторых случаях вода подается в небольшом количестве из брызгал в завалочную воронку дробилки крупного дробления. Назначение этой воды – увлажнить дробимый материал и тем самым уменьшить пылеобразование. Иногда материалы, слагающие куски полезных ископаемых, обладают различными физико-механическими свойствами. После дробления или измельчения таких полезных ископаемых, в специально подобранных условиях, одни, более твердые и прочные минералы, будут представлены крупными кусками, другие, менее твердые и хрупкие, - кусками значительно меньшего размера. Последующий рассев дробленого продукта позволит отделить одни минералы от других, т.е. произвести более или менее совершенное обогащение полезного ископаемого. Дробление или измельчение в этом случае имеет значение обогатительной операции и называется «избирательным дроблением». Схемы дробления состоят из отдельных стадий дробления, включающих предварительное и поверочное грохочение.Существует несколько разновидностей схем дробления: схема, состоящая только из одной операции дробления; с операцией поверочного грохочения; с операцией предварительного грохочения; с операциями предварительного и поверочного грохочения и с совмещенными операциями предварительного и поверочного грохочения. Схему дробления и грохочения выбирают такой, чтобы руда не переизмельчалась, то есть соблюдался принцип «не дробить ничего лишнего». Для этого используют операцию предварительного грохочения, назначение которой – выделить готовый по крупности продукт. Однако предварительное грохочение применяется, если содержание мелочи в исходной руде превышает 17-20%, то есть гранулометрическая характеристика прямолинейная или вогнутая. В противном случае предварительное грохочение экономически не выгодно.Поверочное грохочение применяют для контроля крупности дробленого продукта обычно в последней стадии дробления. Так как введение этой операции в первые стадии дробления приводит к увеличению капитальных затрат вследствие установки перегрузочных узлов. Схемы дробления бывают от одной до четырех стадий дробления (рис. 5.2).Одностадиальные схемы дробления применяются редко, только на фабриках небольшой производительности. Чаще всего применяются двух и трех стадиальные схемы дробления. Четырехстадиальные схемы дробления применяют только на обогатительных фабриках большой производительности на рудах, которые образуют большое количество кусков плоской формы.В настоящее время в основном применяют двухстадиальные схемы дробления. Такие схемы с предварительным грохочением в обеих стадиях применяют для дробления мягких руд, содержащих значительное количество мелкого материала, например касситерит SnO2, шеелит CaWO4, вольфрамит FeMnWO4, которые склонны к переизмельчению (рис. 5.3). Двухстадиальная схема дробления без предварительного грохочения применяется для твердых руд, содержащих небольшое количество мелкого материала в исходной руде и неподдающихся переизмельчению (рис. 5.4). Трехстадиальные схемы дробления с предварительным грохочением в I и II стадиях и с предварительным и поверочным грохочением в III стадии применяются для мягких и хрупких материалов (рис. 5.5).     Лекция 6. МАШИНЫ ДЛЯ ДРОБЛЕНИЯ План лекции

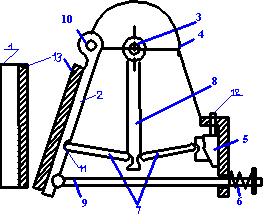

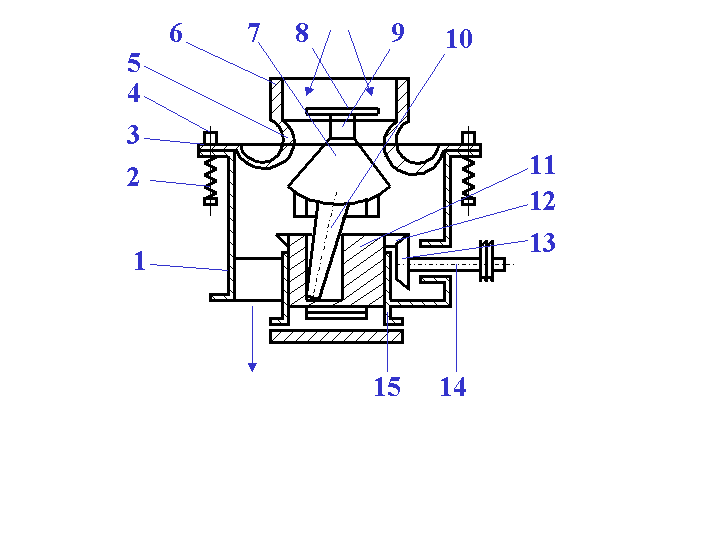

Дробильное оборудование, исходя из принципов дробления, можно разделить на четыре группы: 1. Щековые дробилки с подвижной щекой, работающие раздавливанием при периодическом нажатии подвижной щеки: а) с простым качанием щеки; б) со сложным качанием щеки. 2. Конусные дробилки - дробление материала, в которых производится раздавливанием с изломом и истиранием между подвижным и неподвижным конусами: а) конусные дробилки с крутым конусом (для крупного дробления); б) конусные дробилки с пологим конусом для среднего и мелкого дробления. 3. Валковые дробилки с вращающимися навстречу друг другу валками. Дробления материала осуществляется раздавливанием, раскалыванием. Дробилки изготавливаются: а) с гладкими валками; б) с зубчатыми валками. 4. Дробилки ударного действия, дробящие ударами, наносимыми подвижными частями машин (молотковые и роторные дробилки). 6.2 Щековые дробилки Щековые дробилки применяются для крупного, иногда для среднего дробления. В щековых дробилках дробление руды производится двумя дробящими поверхностями (щеками) путем раздавливания в момент приближения подвижной щеки к неподвижной. Щековая дробилка с простым движением щеки (рис. 6.1) состоит из массивной неподвижной рамы (корпуса), в которая выполняет функцию неподвижной щеки (1).  Рис. 6.1 Схема щековой дробилки с простым качанием щеки Подвижная щека (2) подвешена на горизонтальном валу (10). Эта щека получает движение в горизонтальной плоскости от распорных плит (7), шатуна (8) и эксцентрикового вала (3). Вал вращается от шкивов (4) и приводит в движение шатун, который совершает вертикальные движения вверх и вниз. Вмести с шатуном движутся распорные плиты, которые при движении шатуна вверх приближают подвижную щеку к неподвижной. В этот момент происходит дробление руды, находящейся между щеками (рабочий ход). При движении шатуна вниз подвижная щека отходит от неподвижной. В это время ширина выходной щели увеличивается, и дробленая руда разгружается через нее (холостой ход). Во время движения шатуна нагрузки на приводной двигатель дробилки крайне неравномерны (рабочий и холостой ход). Для аккумуляции энергии во время холостого хода и передачи ее во время рабочего хода щеки, на вал шатуна надевают два массивных маховика (4). Распорные плиты свободно входят в сухари (11). Чтобы подвижная щека и шатун удерживались в соприкосновении с распорными плитами, в нижней части подвижной щеки крепится тяга (9), связанная с пружиной (6), которые удерживают всю систему в равновесии и при движении шатуна вниз способствуют обратному ходу щеки. Ширина выходной щели дробилки (следовательно, и степень дробления) регулируются при помощи клиньев (5), один из которых поднимается и опускается болтом (12). Наиболее изнашиваемыми частями дробилок являются щеки. Рабочая поверхность которых футеруются плитами из высокомарганцевой стали. Плиты имеют рифления, что облегчает дробление кусков руды. Сухари также изготавливаются из высокопрочной стали. б) Щековые дробилки со сложным движением щеки применяются в основном для среднего дробления. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.  Рис. 6.2 Схема щековой дробилки со сложным качанием щеки Конструкция этих дробилок (рис. 6.2) отличается тем, что у них подвижная щека (2) подвешена непосредственно на эксцентриковый вал (3), а нижняя ее часть шарнирно соединяется с распорной плитой (7), один конец которой вставлен в сухари (10) на щеке, а другой в регулировочный клин (5). Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию. Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином (5), поднимаемым и опускаемым винтом (11). Обратному ходу подвижной щеки способствует пружина (6) и тяга (8), связанная шарнирно с подвижной щекой. Дробящее усилие этих дробилок полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. В связи со сложным движением щеки истирающее действие руды больше и износ футеровки выше. Основным размером, характеризующим щековые дробилки, является величина приемного отверстия, определяема шириной и длиной. Ширину этого отверстия определяет максимальный размер загружаемых кусков, который должен составлять не более 0,8-0,85 ширины отверстия. Угол захвата α (угол между неподвижной и подвижной щеками) не должен превышать 250 , так как в противном случае не все куски будут захватываться, и будут выбрасываться вверх. Щековые дробилки применяют обычно для крупного дробления твердых и средней твердости руд. Степень дробления в щековых дробилках I = 3 Достоинства: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, пригодны для дробления вязких и глинистых руд. Недостатки: значительные вибрации, требующие установки дробилки на очень прочном фундаменте, что не позволяет устанавливать ее на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок. Поэтому для их установки нужны технико-экономические преимущества.

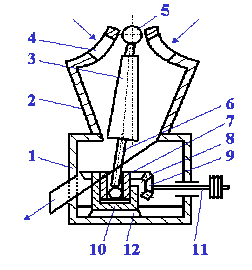

Принцип действия всех конусных дробилок одинаков. Дробящим рабочим органом у них является подвижный конус, насаженный на вал, нижний конец которого входит в расточку эксцентрикового стакана. Подвижный конус движется внутри неподвижной конической чаши. Во время приближения дробящего конуса происходит раздавливание и излом находящихся в рабочем пространстве кусков материала, а во время удаления – разгрузка дробленого материала. Дробление руды происходит непрерывно в момент приближения подвижного конуса к не подвижному при последовательном перемещении зоны дробления по окружности конусов. Конусные дробилки по своему назначению разделяются на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. В настоящее время конусные дробилки изготавливают двух типов: - с подвесным валом и крутым конусом - для крупного дробления; - с консольным валом и пологим конусом - для среднего и мелкого дробления. а) Конусная дробилка для крупного дробления (рис. 6.3) имеет корпус, состоящий из нижней (1) и верхней (2) частей. Верхняя часть корпуса представляет собой неподвижный конус (чашу), обращенный большим основанием вверх. Угол наклона конической поверхности составляет 17-200. подвижный дробящий конус (3) жестко закреплен на валу (6). Поверхности конусов покрыты футеровкой. Вал дробилки подвешен в специальном гнезде в центральной головке траверсы (5) (поперечная балка или перекладина).  Рис. 6.3 Схема конусной дробилки крупного дробления Нижний конец вала (6) свободно входит в эксцентриковый стакан (7), вставленный во втулку (10), которая отлита заодно с нижней частью корпуса (12). Ось втулки совпадает с вертикальной осью дробилки. Привод дробилки состоит из двух конических зубчатых шестерен (8) – одна из которых закреплена на эксцентриковом стакане, другая (9) – закреплена на валу (11) привода. Эксцентриковый стакан (7) вращается и ось вала (6) описывает коническую поверхность, благодаря чему дробящий конус совершает круговые движения. Исходный материал загружается сверху через отверстие (4). Дробленый материал разгружается сбоку дробилки. Конусные дробилки крупного дробления применяют для первого приема дробления твердых и средней твердости руд. Степень дробления составляет 3-6. дробилки высоко производительны. Могут работать «под завалом». Но для их установки требуется большая высота, и отличаются они большой сложностью конструкции. б) Конусные дробилки с пологим конусом для среднего и мелкого дробления отличаются от ККД отсутствием траверсы для подвешивания подвижного конуса, который опирается на сферический подпятник (16). В зависимости от конфигурации рабочего пространства и размеров разгрузочного и разгрузочного отверстий различают нормальные (стандартные) дробилки для среднего дробления (КСД) и короткоконусные дробилки для мелкого дробления (КМД). Отличительными особенностями короткоконусных дробилок являются укороченный внутренний конус, меньше загрузочные и разгрузочные отверстия, более крутой угол наклона и более длинная параллельная зона между рабочими конусами, что позволяет получить более равномерный и мелкий по крупности продукт (рис. 6.4).   16 Рис. 6.4 Схема конусной дробилки для среднего и мелкого дробления 1 – литой корпус; 2 – пружины; 3 – опорное кольцо; 4 – болты; 5- неподвижный конус (чаша); 6- загрузочная коробка; 7- подвижный дробящий конус; 8- распределительная тарелка; 9 – вал; 10 – рабочий вал; 11 – эксцентриковый стакан; 12, 13 – коническая шестерня; 14 – приводной вал; 15 – цилиндрическая втулка; 16 – сферический подпятник. Конусные дробилки среднего и мелкого дробления являются основным типом дробилок для дробления руд твердых и средней твердости. Степень дробления составляет 4-7. Основные достоинства дробилок КСД и КМД – большая производительность, большая степень дробления, наличие предохранительного устройства от поломок и равномерная загрузка. Недостатки – очень сложное устройство, что осложняет их ремонт и обслуживание; неудовлетворительная работа на глинистых и вязких рудах, которые быстро забивают разгрузочные отверстия.

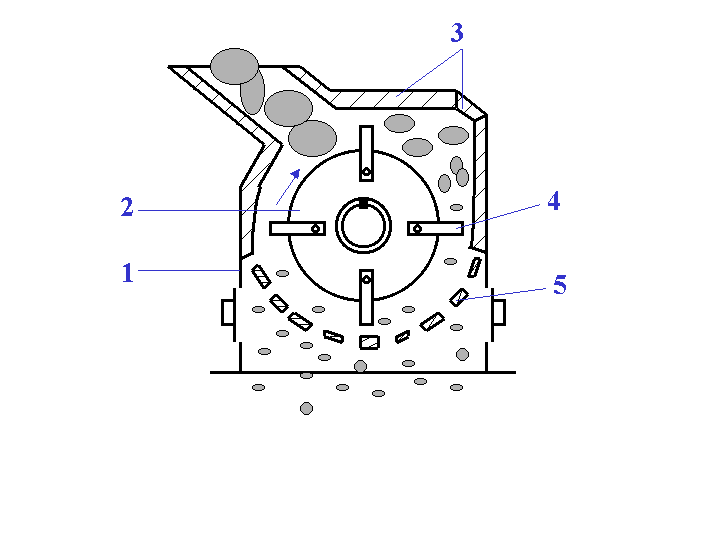

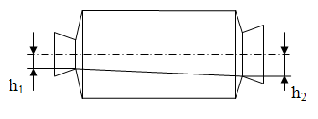

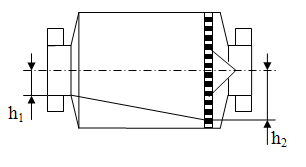

В  дробилках ударного действия разрушение дробимого материала происходит за счет кинетической энергии движущихся сил. К ним относится три типа дробилок: молотковые (рис. 6.5), роторные и стержневые (дезинтеграторы). дробилках ударного действия разрушение дробимого материала происходит за счет кинетической энергии движущихся сил. К ним относится три типа дробилок: молотковые (рис. 6.5), роторные и стержневые (дезинтеграторы).        Рис. 6.5 Дробилка молотковая 1 – корпус; 2 – ротор; 3 – отбойные плиты; 4 – молотки; 5 – колосниковая решетка. Дробление материала производится в рабочем пространстве быстровращающимися молотками и за счёт удара об отбойные плиты и колосниковую решетку. Дроблёная руда разгружается через щели колосниковой решетки. Максимальная степень дробления может достигать 30. Область применения - для среднего и мелкого дробления мягких и средней крупности неабразивных материалов. Для угля, известняка, гипса, мела, асбестовых руд, каменной соли и т.д. Преимущество дробилок - простота конструкции, низкая металлоёмкость, большая производительность, высокая степень дробления, удобство обслуживания. Недостатки этих дробилок - быстрый износ молотков, бил и решеток. Л   екция 7. ИЗМЕЛЬЧЕНИЕ екция 7. ИЗМЕЛЬЧЕНИЕПлан лекции 7.1 Процесс измельчения 7.2 Конструктивные особенности мельниц (шаровые, стержневые, самоизмельчения) 7.3 Скоростные режимы измельчения 7.4 Технология измельчения 7.1 Процесс измельчения Измельчением также как и дроблением называются процессы разрушения кусков (зерен) руды полезных ископаемых на более мелкие зерна путем действия внешних сил, преодолевающих внутренние силы сцепления между частицами. Условно считают, что если при дроблении получают зерна более 5 мм, то при измельчении – меньше 5 мм. Предел крупности измельчения определяется размером вкрапленности рудных и нерудных минералов, методом обогащения, которые устанавливаются опытным путем для каждого полезного ископаемого при исследовании руд на обогатимость. Машины, с помощью которых осуществляется измельчение, называются мельницами. Все мельницы разделены на две основные разновидности: аэродинамические или струйные (без мелющих тел) и механические (с мелющими телами). Последние могут быть барабанные, роликовые, дисковые. На обогатительных фабриках применяются почти исключительно барабанные мельницы. В зависимости от мелющих тел они бывают: - шаровые; - стержневые; - галечные; - самоизмельчения В зависимости от формы барабана: - цилиндрические; - конические. Принцип работы их практически одинаков. 7.2 Конструктивные особенности мельниц (шаровые, стержневые, самоизмельчения) Барабанная мельница (рис. 7.1, рис.7.2) представляет собой цилиндрический барабан (1) с торцевыми крышками (2,3) и пустотелыми цапфами (4,5), опирающиеся на подшипники (6,7). Вращение барабана мельницы производится от электродвигателя посредством малой шестерни, насаженной на приводном валу и зубчатого венца (8), закрепленного на барабане.  Рис. 7.1 Шаровая мельница с центральной разгрузкой  Рис. 7.2 Шаровая мельница с разгрузкой через решетку Барабан мельницы изготавливают сварным или клепанным из листовой стали, а торцевые крышки отливают из чугуна или стали. Они соединяются между собой болтами. Электродвигатель присоединяется к приводному валу через редуктор или в мельницах больших размеров (тихоходных) через муфту. Барабан и торцевые крышки для предотвращения износа футеруются броневыми плитами из марганцевой стали толщиной от 50 до 150 мм, а внутренняя часть пустотелых цапф съемными воротниками. Для разгрузки изношенных шаров, введения футеровки внутрь мельницы служат люки. Для измельчения руды в мельницу загружают стальные или чугунные шары разной крупности (от 40 до 150 мм). Например: Крупность руды 24-60 мм 3 – 13 мм Dш шаров: 125 мм 40% - 105 мм 30% 30% 90 мм 20% 40% 75 мм 10% 20% 65 мм - 10% Пересортировка шаров проводится не реже одного раза в 2-3 месяца. Dш шаров связан следующей зависимостью с крупностью руды: В производственных условиях мельница загружается шарами и рудой до 40-45% своего объема. Во время вращения барабана мельницы шары перекатываясь, скользя и падая, измельчают зерна руды. В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной (свободной) разгрузкой (рисунок 9.1) и с принудительной разгрузкой (с разгрузкой через решетку) (рисунок 9.2). Мельница сливного типа (МШЦ). Особенности мельницы: - разгрузка пульпы осуществляется непосредственно через разгрузочную цапфу горловина, которой большего диаметра, чем разгрузочное отверстие; - высокий уровень пульпы в барабане; - малая разница уровня пульпы h в загрузочном и разгрузочном концах барабана, вследствие чего перемещение материала идет медленно, и мельница выдает тонкий продукт (рис. 7.3); - разгрузочная горловина имеет спираль для возврата в мельницу случайно попавших шаров.  Рис. 7.3 Мельница МШЦ Рабочий объем – от 1 до 63 м3. Частота вращения – от 4,2 до 17,4 об/мин. Масса мельницы с редуктором – от 8 до 205 т; с шарами – от 10 до 450 т. Мельница с разгрузкой через решетку (МШР). Диаметр мельницы – от 900 до 4000 мм. Длина мельницы - от 1800 до 5500 мм. Шаровая мельница с разгрузкой через решетку отличается от мельницы сливного типа тем, что у нее диаметр больше длины и измельченный продукт разгружается принудительно (рис.7.4).  Рис. 7.4 Мельница МШР Со стороны разгрузочного конца мельница имеет решетку с отверстиями для разгрузки измельченного продукта. Крупные куски руды и шары задерживаются в мельнице. Измельченная же руда разгружается через решетку или диафрагму в промежуточную камеру. К наружной стороне решетки между ней и торцевой крышкой мельницы укреплены радиально расположенные ребра, на которые пульпа попадает через отверстия диафрагмы. При вращении мельницы ребра выполняют роль лифтеров, которые поднимают измельченный материал с водой (пульпу) вверх и сбрасывают его на конус расположенный вершиной к разгрузочной цапфе мельницы. Пульпа стекает по образующей конуса и попадает в полую цапфу, через которую и выгружается из мельницы. Разгрузка мельницы через решетку создает большую разность давлений загружаемого и разгружаемого материала, что способствует более быстрому продвижению пульпы в мельнице. Поэтому мельницы с разгрузкой через решетку: - более производительные по сравнению с мельницами с центральной разгрузкой; - выдают более равномерный по крупности продукт с небольшим количеством шламов (благодаря тому, что разгрузочное отверстие расположено значительно ниже уровня загрузки, в мельнице не накапливается материал, и зерна не подвергаются переизмельчению, что наблюдается в мельнице с центральной разгрузкой); - в мельницу можно загружать руду крупностью до 30-35 мм и регулировать степень измельчения. Однако снижение крупности руды загружаемой в мельницу повышает производительность мельницы (с 20 до 5 мм на 20-25%); - диафрагмой (решеткой) можно регулировать уровень пульпы, а значит и ее производительность. Для увеличения скорости прохождения пульпы через мельницу необходимо закрыть ряд отверстий решетки расположенные ближе к горизонтальной оси мельницы, т.е. ближе к разгрузочной цапфе. Чтобы уменьшить производительность можно поднять уровень пульпы, до оси мельницы закрыв все отверстия решетки. И мельница будет работать как мельница с центральной разгрузкой. Вместе с тем мельницы с разгрузкой через решетку имеют ряд недостатков: - наличие диафрагмы усложняет конструкцию и обслуживание мельницы; - удорожает ее стоимость; - отверстия решетки забиваются щепой. Мельницы с решеткой обычно применяются в I стадии измельчения для получения продукта более 0,15 мм. Отечественной промышленностью выпускаются мельницы с объемом барабана от 0,45 до 71 м3. Стержневые мельницы по своему устройству аналогичны шаровым цилиндрическим с центральной разгрузкой. Длина их в 1,5-2 раза больше диаметра. Измельчающей средой являются стержни. Диаметр стержней колеблется от 40 до 100 мм, а длина на 25-50 мм меньше внутренней длины мельницы. Мельница наполняется стержнями на 100-200 мм ниже оси мельницы, т.е. стержни занимают 35-45% внутреннего объема мельницы. Объемная масса стержней 6-7 т/м3. При измельчении руды в стержневой мельнице контакт между стержнями осуществляется по всей длине стержня, а не в отдельных точках, как при измельчении шарами. При свободном падении стержня сила удара в каждой точке получается меньше, чем удар шара, т.к. этот удар воспринимается большей площадью. Поэтому стержневые мельницы дают боле грубый и равномерный по крупности измельченный продукт, чем шаровые. Применяются: - для измельчения как твердых, так и мягких пород в I стадии измельчения и выдают продукт крупностью до 0,2 мм, или перед шаровыми мельницами выдавая продукт 1-2 мм или для гравитационного обогащения. Измельчение происходит (так же, как в шаровых) в присутствии воды – 25-60 % от массы руды. Конструктивные отличия стержневых мельниц: - большая длина L = (15-2) ∙ D; - большой диаметр разгрузочной горловины (1200 мм); - достигается большая скорость прохождения материала, а значит, увеличивается производительность; - нет необходимости устройства люка в корпусе; - торцевые крышки имеют меньшую конусность. Другие особенности: - скорость вращения 60-80% от критической; - большая масса стержней на единицу объема материала (6-7 т/ м3) делает производительность выше, чем у шаровой; - меньший износ футеровки и стержней и более низкая стоимость. Применение рассмотренных конструкций мельниц связано с высокими капитальными и эксплуатационными затратами. В связи с этим последнее время наблюдается повышенный интерес к проблеме самоизмельчения (бесшарового измельчения). В последнее время в практике все больше применяется бесшаровое измельчение, где в качестве мелющих тел используется сама руда крупностью 350-0 мм (до 600-0 мм) (в этом случае речь идет о самоизмельчении). Если в качестве дробящей среды используется класс -300 +150 мм выделенный из крупно дробленой руды, то речь идет о рудногалечном измельчении. Самоизмельчение может быть сухим и мокрым. Для сухого самоизмельчения применяются мельница типа «Аэрофол», которая представляет собой короткий барабан, диаметром намного больше длины и составляет 5-11 м. На внутренней поверхности барабана укрепляются рельсы или балки, которыми руда при вращении барабана поднимается вверх. Падая вниз куски -600 +350 мм ударяясь о рельсы, дробятся сами и дробят мелкие куски находящиеся внизу (рис.7.5). Измельченный материал всасывается и направляется в систему классификатора.  Рис. 7.5 Мельница «Аэрофол» 1 – барабан; 2 – лифтеры; 3 – торцевые крышки; 4 – балки. Для мокрого самоизмельчения применяется мельница «Каскад» диаметром 5-11 м и получается готовый продукт содержащий 60% класса -0,074 мм. Исходное питание может быть принято 600 мм. Отношение D : L = 3 : 1. Применяются для железных, золотосодержащих и других руд. Преимущества мельниц самоизмельчения: - при самоизмельчении отпадает необходимость в среднем, мелком дроблении. Иногда даже в крупном и в грубом измельчении в стержневых мельницах; - резко снижаются капитальные затраты и эксплуатационные расходы на операции дробления и измельчения; - улучшаются условия измельчения, скрытие идет по слабым плоскостям спайности). Руда не переизмельчается, меньше образуется шламов; - благодаря более благоприятным условиям измельчения (снижение шламов) улучшаются технологические результаты. Отрицательные особенности процесса: - в мельнице накапливается избыточное количество кусков «критической» крупности, когда они малы по весу и размеру чтобы служить измельчающими телами и слишком крупные чтобы быть измельченными другими кусками; - повышенный расход электроэнергии и футеровки; - меньшая удельная производительность; - пригодны не для всех руд. При изменении физических свойств руды наблюдается значительное колебание в производительности. Одним из специальных методов измельчения является способ измельчения по методу Снайдера (взрывной метод). Принцип измельчения заключается в следующем: В камеру, куда подается руда нагнетается пар или газ под большим давлением (60 кг/см2), который проникает в поры руды и заполняет их, а затем с большой скоростью подается в вакуумную камеру, где давление снижается в 20 раз (до 0,6 кг/см2) в течение 5 секунд. В результате пар из межзернового пространства начинает вырываться, вызывая расщепление сырья. В этом случае сокращается расход энергии на тонкое дробление, осуществляется избирательное раскрытие руд по плоскостям спаянности минералов, что является важным технологическим преимуществом. |