ОП лекции. Конспект лекций дисциплина Обогащение руд цветных металлов

Скачать 8.02 Mb. Скачать 8.02 Mb.

|

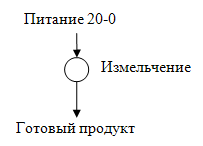

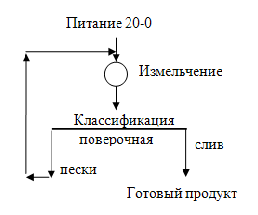

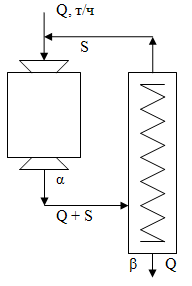

7.3 Скоростные режимы мельницКритический режим При очень большой скорости вращения барабана мельницы шары под действием центробежной силы прижимаются к внутренней поверхности барабана и вращаются вместе с ним (рис. 7.6).  Рис. 7.6 Критический режим вращения В этом случае шары первого слоя работают как футеровка и не производят дробления руды. Такая скорость называется критической. Определяется по формуле: где n – частота вращения мельницы (число оборотов мельницы в мин.); D – диаметр барабана мельницы, м Для того, чтобы шары первого слоя производили дробление, необходимо, чтобы скорость вращения барабана мельницы была меньше критической. Наивыгоднейшая скорость шаровой мельницы 75-88% nкр. или: При водопадном режиме нагрузка поднимается по круговым траекториям на большую высоту и падает водопадом по параболическим траекториям, нанося удар по руде находящейся на круговых траекториях (рис. 7.7). Измельчение руды происходит главным образом ударом измельчающей среды и частично истиранием. Водопадный режим широко применяется при I стадии шарового измельчения (первичное самоизмельчение).  Рис. 7.7 Водопадный режим вращения При небольшой скорости вращения мельницы шары будут скатываться вниз, не поднимаясь вверх. При этом они одновременно будут вращаться вокруг своей оси, между шарами и внутренней поверхностью мельницы будет происходить истирание руды (рис. 7.8). Каскадный режим применяется в стержневых мельницах и в шаровых, стержневых мельницах II стадии.  Рис. 7.8 Каскадный режим вращения 7.4 Технология измельчения Существуют открытые и замкнутые циклы измельчения. При открытом цикле измельчения (рис. 7.9) измельчаемый материал проходит через мельницу один раз, и измельченный продукт получается сравнительно крупный (до 2-3 мм).  Рис. 7.9 Открытый цикл Обычно для этой цели применяются стержневые мельницы, которые при этом работают эффективно и обеспечивают высокую производительность. Продукты измельчения стержневых мельниц работающих в открытом цикле, могут направляться на гравитационное и магнитное обогащение. При замкнутом цикле измельчения (рис. 7.10), измельчаемый материал из мельницы поступает в классификатор, который делит его на слив и пески. Слив поступает на обогащение, а пески возвращаются в мельницу для доизмельчения. Измельчаемый материал проходит через мельницу многократно, до тех пор, пока не достигнет крупности зерен, разгружаемых в слив.  Рис. 7.10 Замкнутый цикл При установившемся режиме замкнутого цикла весовое количество оборотных песков стабилизируется и называется циркулирующей нагрузкой (рис. 7.11).  Рис. 7.11 Циркулирующая нагрузка Установлено, что сравнительно небольшие циркулирующие нагрузки (до 400 %) заметно повышают производительность мельниц. Увеличение скорости прохождения материала через мельницу при увеличении циркулирующей нагрузки способствует повышению эффективности работы измельчающих тел и предопределяет меньшее переизмельчение материала, что в свою очередь вызывает увеличение производительности мельниц. Обычно задают циркулирующую нагрузку равную 200-250 %, свыше 400 % нецелесообразно. Чрезмерно большие циркулирующие нагрузки приводят к уменьшению производительности вследствие переполнения мельницы пульпой. Таким образом, циркулирующая нагрузка замкнутого цикла измельчения – это отношение массы песков, возвращаемых в мельницу к массе исходной руды, поступающей в мельницу, т.е. где C – циркулирующая нагрузка, %; S – масса песков, т; Q – количество свежей руды, поступающей в мельницу, т. Циркулирующую нагрузку можно определить по ситовым анализам продуктов измельчения и классификации или по их плотности. где α – содержание класса -0,074 мм в сливе мельницы; β – содержание класса -0,074 мм в сливе классификатора; υ – содержание класса -0,074 мм в песках классификатора. Например, | α = 28 %, β = 60 %, υ = 20 % где R – отношение Ж : Т в сливе мельницы; R1 – отношение Ж : Т в песках классификатора; R2 – отношение Ж : Т в сливе классификатора. Лекция 8. ЗАКОНОМЕРНОСТИ ПАДЕНИЯ МИНЕРАЛЬНЫХ ЗЕРЕН План лекции 8.1 Закономерности свободного падения частиц 8.1.1 Закон Риттингера 8.1.2 Закон Аллена 8.1.3 Закон Стокса 8.2 Метод Лященко 8.1 Закономерности свободного падения частиц Минеральная частица, падающая в какой-либо среде, обладает гравитационной силой. Характер падения тел в жидкой или газообразной среде определяется взаимодействием трех сил: силы тяжести, направленной вниз, подъемной (выталкивающей, архимедовой) силы, направленной вверх и силы сопротивления среды, направленной тоже вверх. Сила тяжести зависит от плотности и объема твердого тела. Подъемная сила – от объема тела и плотности среды. Сила сопротивления среды – от режима движения (турбулентного или ламинарного) и слагается из сопротивления сил инерции (динамического) и сопротивления сил трения (вязкостного). Оба вида сопротивления среды движущемуся в ней телу действуют одновременно, но с неодинаковой силой. Преобладание динамического сопротивления наблюдается при турбулентном движении и характерно для больших размеров движущихся частиц (2 мм и выше) и больших скоростей движения. Преобладание вязкостного сопротивления наблюдается при ламинарном движении (характерно для движущихся частиц небольшого размера – 0,1 мм и ниже) и небольших скоростях движения, а также при высоких значениях вязкости среды. Для частиц промежуточной крупности (от 0,1 до 2 мм) характерен переходных режим, при котором наблюдается действие обоих видов сопротивления. Параметр, характеризующий режим течения жидкости, называется числом Рейнольдса (Re). При значениях Re ≥ 1000 течение жидкости турбулентное, при Re ≤ 1 – ламинарное и при Re = 1000- 1 режим течения жидкости промежуточный. Начальный момент движения тела в среде характеризуется нулевым значением скорости его движения и максимальным значением ускорения. В дальнейшем, по мере возрастания скорости падения тела, увеличивается сила сопротивления среды, ускорение уменьшается и за короткий промежуток времени эта сила достигает величины движущей силы. В этот момент падающее тело достигает своей предельной (максимальной) скорости. Скорость становится постоянной, ускорение равно 0. Конечная или постоянная скорость обозначается υ0. Разница в конечных скоростях падения различных минеральных частиц в основном определяет процесс их разделения при классификации и гравитационном обогащении. Для определения скорости свободного падения υ0 (м/с) частиц крупности 0,1 мм и ниже можно пользоваться уравнением Стокса (для воды): υ0= 0,545d2(δ-1000)/μ, м/сек где d – диаметр частицы, м; δ – плотность частиц, кг/м3; Δ – плотность среды, кг/м3; μ – коэффициент вязкости, Н·с/м2 (для воды μ = 0,001; для воздуха μ = 0,000018). Для воздуха уравнение Стокса: υ0= 30 278d2(δ-1,23), м/сек. Более крупные зерна имеют другую формулу для определения скорости свободного падения. Для частиц крупностью 2 мм и выше используется уравнение Риттингера: для воды для воздуха Для частиц крупностью 0,1-2 мм Алленом выведены другие уравнения: для воды для воздуха Все эти формулы выведены для частиц идеальной (шарообразной) круглой формы. Для частиц неправильной формы υ0´ < υ0. Это влияние учитывается эмпирическими коэффициентами К. Например в формуле Риттингера КR равно: для частиц пластинчатой формы – 22,7 угловатой - 33,4 продолговатой - 35,8 округлой - 42,2 8.2 Универсальный метод определения конечной скорости движения частиц (метод Лященко) Применяется для определения конечных скоростей движения частиц любой крупности и плотности в различной среде. 1. Определяем силу тяжести частицы, зная ее размер, плотность и среду: G0 = где d – размер частицы, м; δ – плотность частицы, кг/м3; Δ – плотность среды, кг/м3; g – ускорение свободного падения, м/с2. 2. Определяем значение параметра Лященко по формуле: Re2ψ = G0 Δ / μ2 3. Зная значение параметра Лященко, по диаграмме Лященко Re2 ψ - Re определяем значение параметра Рейнольдса (Re). 4.Определяем конечную скорость падения частицы по формуле: υ0 = Re μ / (d Δ). Зависимость между конечной скоростью падения зерен Если в формуле Риттингера числа Угол наклона прямой будет зависеть от плотности δ минерала. Чем > плотность, тем больше угол наклона.  Размер частиц, Рис. 8.1 Диаграмма Чечотта Допустим, имеем смесь кварца и галенита, которая подвергается разделению в гидравлическом трехкамерном классификаторе. Если скорость восходящей струи в первой камере =υ1, то в первой камере выпадут зерна галенита (d1-d2), так как скорость этих зерен >υ1. Зерна кварца в этом отделении не выпадут, так как наибольшее зерно кварца имеет размер d1 и в лучшем случае оно будет во взвешенном состоянии. Все оставшиеся зерна SiO2 и PbS перейдут во вторую камеру, так как у них конечная скорость падения меньше υ1. В следующей камере ΙΙ, где скорость восходящего потока υ2 выпадут зерна PbS d2 – d3 SiO2 d1 – d2 В ΙΙΙ камере, где υ3 выпадут зерна PbS d3 – d4 SiO2 d2 – d3 Зерна кварца мельче d3 пойдут в слив. Для того, чтобы при разделении смеси зерен различных минералов избежать попадания крупных легких частиц (т.е. частиц с меньшей плотностью) в тяжелый продукт, а мелких тяжелых в легкий и обеспечить четкость разделения минеральных зерен различной плотности, необходимо крупность разделения материала иметь в пределах коэффициента равнопадаемости. Если, например, коэффициент равнопадаемости, вычисленный по вышеприведенным формулам, для крупных зерен равен 4. Это значит, что для эффективного разделения минералов отношение максимального и минимального размера зерен в продукте недолжно превышать 4. Например, на обогащение должен поступать класс -20+5 мм или -8+2 мм. Коэффициент равнопадаемости используется: - для определения шкалы сухой классификации (грохочения) перед обогащением руды на отсадочных машинах. Отсадка протекает эффективнее, если крупность зерен в каждом классе не превышает коэффициент равнопадаемости. - для гидравлической классификации по равнопадаемости перед обогащением на концентрационных столах. Каждый класс материала обогащается на отдельном столе. В зависимости от крупности материала меняется тип стола, режим его работы. Законы падения минеральных зерен в воде, рассмотренные нами, не полностью отражают процессы разделения и применимы лишь к свободному падению зерен. На самом же деле в промышленных аппаратах движение частиц происходит в условиях массового падения зерен. Каждое зерно при этом испытывает влияние других зерен, находящихся рядом. Возникает дополнительное сопротивление, вызываемое трением частиц друг о друга и о стенки камеры. Среда разделения также испытывает воздействие всей движущейся массы. Движение в таких условиях называется стесненным. Конечные скорости стесненного падения частиц всегда ниже скоростей их свободного падения и зависит от вязкости среды (или суспензии), которая увеличивается с увеличением содержания твердого в суспензии. В свою очередь вязкость суспензии или пульпы зависит от степени разрыхления минеральных частиц в восходящей струе воды. Коэффициент разрыхления зависит от скорости восходящей струи воды. Эта скорость для начала разрыхления должна составлять 1/20 скорости свободного падения. Лященко В.П. установлена следующая зависимость между скоростью стесненного падения и скоростью свободного падения частиц. υст.. = υ0 где υ ст. – конечная скорость стесненного падения, м/сек. υ0 – конечная скорость свободного падения, м/сек. n – показатель степени (5-7,5) увеличивающийся с увеличением крупности классифируемой минеральной смеси. где V2 – объем, занимаемый твердыми частицами в объеме взвеси. Вследствие снижения скоростей падения частиц в стесненных условиях, по сравнению со свободным падением, происходит соответственно изменение коэффициента равнопадаемости. В стесненных условиях значение коэффициента равнопадаемости выше, чем при свободном падении. Лекция 9. КЛАССИФИКАЦИЯ План лекции 9.1 Процесс классификации 9.2 Спиральные классификаторы 9.3 Гидравлические классификаторы 9.4 Гидроциклоны 9.1 Процесс классификации Классификация – процесс разделения материала на классы крупности в жидкой фазе, в которой создается взвесь частиц классифицируемого материала, имеющих различную скорость осаждения. Классификация тонкоизмельченных материалов по крупности осуществляется под действием силы тяжести (механические классификаторы) или центробежной силы (гидроциклоны). При классификации скорость движения частиц зависит главным образом от размера частиц, их плотности и формы. В механических классификаторах классификация материала происходит не только по крупности, но и по плотности. Тяжелые и крупные минералы быстро осаждаются и концентрируются в продукте, который называется «пески», а мелкие частицы остаются в слое жидкой фазы и удаляются в виде «слива». Механические классификаторы применялись широко в циклах тонкого измельчения, когда крупная фракция – пески, возвращаются на доизмельчение в мельницу, а слив, имеющий определенную крупность, направляемый в цикл.обогащения. Принцип действия всех механических классификаторов одинаков, различаются они лишь механизмом, обеспечивающим транспортировку песков. Из всех механических классификаторах в практике обогащения используются спиральные и реечные классификаторы. Наиболее широкое распространение получили спиральные классификаторы 9.2 Спиральные классификаторы Они представляют собой наклонное полуцилиндрическое корыто, в котором на продольном валу, параллельно днищу корыта, вращаются одна или две спирали. Пульпа из мельницы подается по трубе или желобу в нижне1 боковой стенке корыта вблизи зеркала пульпы ( на расстоянии 1/3 длины корыта от сливного порога). Пески оседают на дно корыта и вращающейся спиралью транспортируются к верхнему разгрузочному порогу корыта, оттуда по наклонному желобу при помощи воды поступают в улитковую часть питателя мельницы и затем в загрузочную цапфу мельницы. Тонкие частицы, скорость осаждения которых значительно меньше скорости осаждения крупных частиц, разгружаются в виде слива через сливной порог. Спираль классификатора представляет собой двухходовой винт, лопасти которого сделаны из стальных полос, укрепленных на спицах. Наиболее изнашиваемый наружный край спирали, футеруется пластинами из белого чугуна. В верхней части классификатора вал вращается в подшипниках, шарнирно укрепленных двумя цапфами в упорных подшипниках. Это позволяет поднимать нижнюю часть вала и спирали. Вал классификатора со спиралью приводятся в движение электродвигателем через зубчатую передачу, установленные на специальной площадке в верхней части корыта. При остановке классификатора пульпа из корыта не выпускается, нижняя часть вала со спиралью поднимается специальным механизмов, расположенным над сливным порогом. Пуск производится с постепенным опусканием вращающейся спирали. Основными параметрами регулировки крупности слива классификатора являются плотность пульпы, которая изменяется подачей воды, площадью зеркала пульпы и скоростью вращения спирали. Площадь зеркала пульпы в корыте зависит от размера и угла наклона его, который может изменяться от 12 до 18º. Скорость вращения спирали устанавливается в зависимости от требуемой крупности материала в сливе. Скорость вращения спирали увеличивается для получения более крупного слива. Для классификаторов с диаметром спирали, например, 3000 мм, частота вращения спирали составляет 1; 3 или 5 об/мин. Большая скорость вращения спирали приводит к сильному взмучиванию пульпы и нарушению процесса классификации. Применяемые спиральные классификаторы имеют одну или две спирали и характеризуются длиной корыта и диаметром спирали. Кроме того эти классификаторы бывают с непогруженной спиралью ( КСН) и с непогруженной спиралью (КСП). В классификаторах с непогруженной спиралью уровень сливного порога находится ниже уровня нижнего конца вала. Классификаторы такого типа применяются для получения в сливе более крупного материала ( более 0,15 мм). В классификаторах с погруженной спиралью вся спираль в нижней части классификатора расположена ниже уровня пульпы, поэтому верхняя зона осаждения находится в более спокойном потоке, что дает возможность получать в сливе тонкий материал крупностью менее 0,15 мм. Производительность спиральных классификаторов зависит от гранулометрического состава исходного материала, его плотности, плотности и крупности слива. Производительность классификаторов может определяться по эмпирическим формулам: по сливу Qc = 4,56 m D1,765 Kβ Kρ Kc Kα , т/ч по пескам Qп = 5,45 mD3nKβKβ, т/ч где D – диаметр спирали, м; m – число спиралей; n - частота вращения спирали, мин-1; Kβ, Kρ, Kc и Kα – коэффициенты, учитывающие крупность слива (0,46 – 1,95), плотность руды ( ρ/2,7), разжижение слива (1,9-1,0), угол наклона корыта (1,12-0,94). Типоразмер классификатора выбирается по производительностИ по сливу и пескам. Спиральные классификаторы обладают существенным недостатком – большой площадью, занимаемую ими в отделении измельчения. Их установка увеличивает площадь этого отделения в 1,5…2 раза, что значительно повышает капитальные затраты на строительство отделения. Поэтому механические классификаторы, применяемые для классификации материала по крупности, повсеместно заменяются гидроциклонами. |