ОП лекции. Конспект лекций дисциплина Обогащение руд цветных металлов

Скачать 8.02 Mb. Скачать 8.02 Mb.

|

|

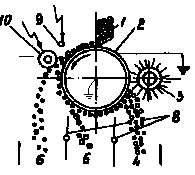

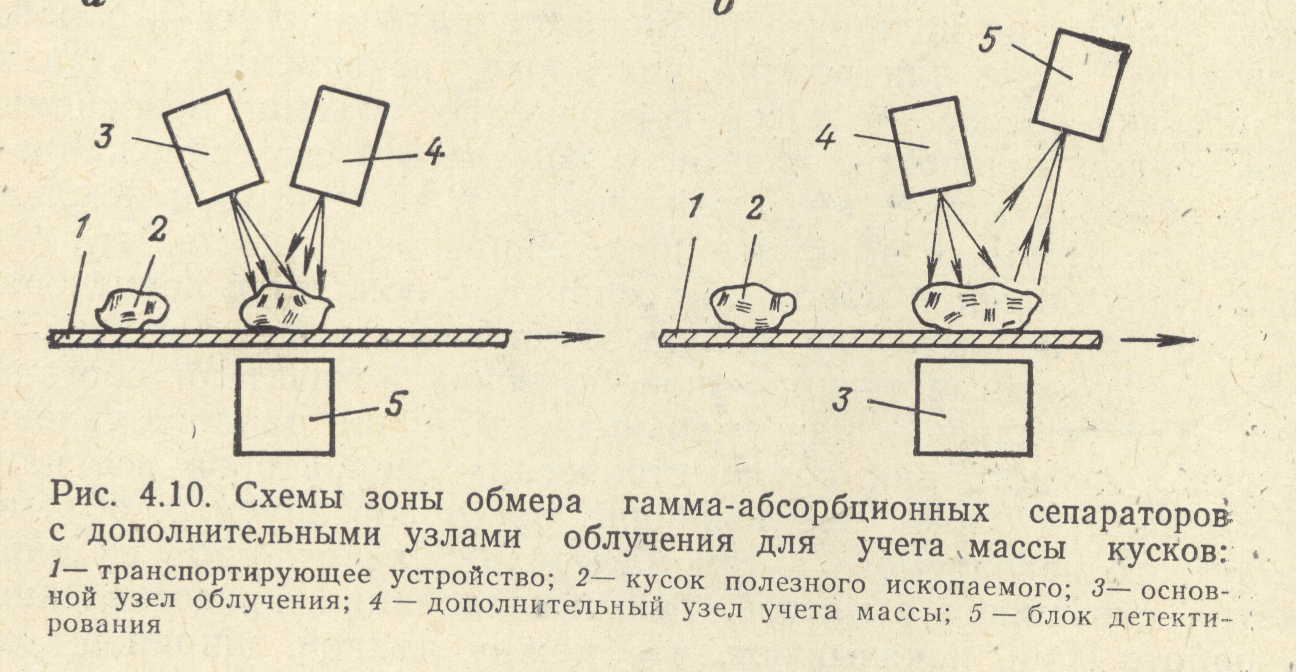

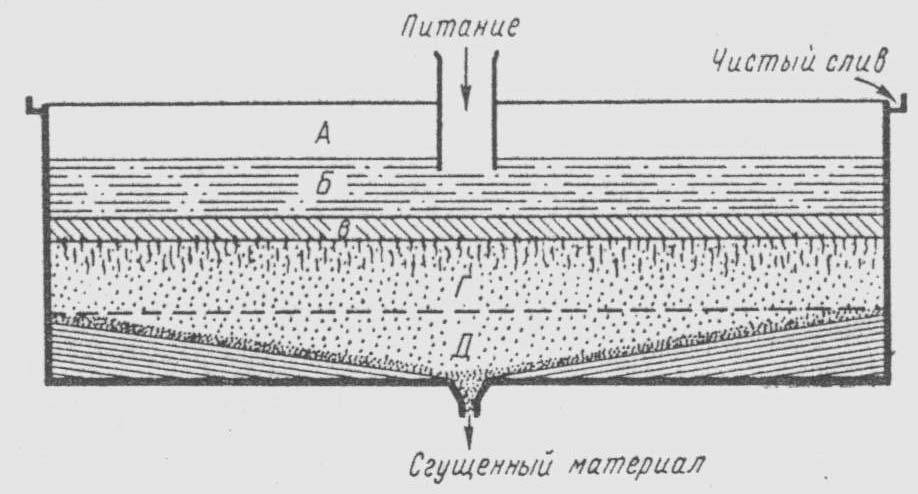

14.2 Электрические методы обогащения Электрические методы обогащения основаны на различии в электрических свойствах минералов, а именно на различии в электропроводности и диэлектрической проницаемости. Во многих веществах существуют свободные заряженные микрочастицы. Свободная частица отличается от "связанной" тем, что она может передвигаться на большое расстояние под действием сколь угодно малой силы. Для заряженной частицы это означает, что она должна приходить в движение под действием сколь угодно слабого электрического поля. Именно это наблюдается, например, в металлах: электрический ток в металлическом проводе вызывается сколь угодно малым напряжением, приложенным к его концам. Это и свидетельствует о наличии в металле свободных заряженных частиц. Вещества, содержащие свободные заряженные микрочастицы, называются проводниками. Свободные электрические микрочастицы в проводниках называются носителями электрического тока. Вещества, не содержащие свободных заряженных частиц, называют диэлектриками (в электротехнике диэлектрики часто называют изоляторами). Характерно, что носители свободны только внутри проводника, то есть не могут беспрепятственно выходить за его границу. Проводниками являются металлы, электролитические жидкости. В металлах носителями являются электроны, в электролитических жидкостях носителями являются ионы (могут иметь положительный и отрицательный заряд). Под действием внешнего электрического поля положительные носители движутся вдоль поля, а отрицательные – против поля. Это приводит к возникновению тока, направленного вдоль поля. Упорядоченное движение носителей зарядов, приводящее к переносу заряда, называется электрическим током в веществе. Электрический ток возникает под действием электрического поля. Свойство вещества проводить электрический ток называется электропроводностью. По величине электрической проводимости все минералы делятся на три группы: 1. Проводники с электрической проводимостью 102 – 103 См/м Сименс (См) – проводимость такого проводника, в котором проходит сила тока 1А при напряжении на концах проводника в 1В. 2. Полупроводники с электрической проводимостью 10 – 10-8 См/м 3. Непроводники (диэлектрики) с электрической проводимостью < 10-8 См/м Например, графит, все сульфидные минералы являются хорошими проводниками. Вольфрамит (Fe,Mn)WO4 (10-2-10-7) и касситерит SnO4 (10-2-102 или 10-14-10-12) обладают умеренной электропроводностью, а силикатные и карбонатные минералы очень плохо проводят электричество. Электрические методы применяются при обогащении титаноциркониевых, титанониобиевых, оловянно-вольфрамовых коллективных концентратов, а также при обогащении фосфоритов, угля, серы, асбеста и многих других полезных ископаемых, переработка которых другими методами (гравитационным, флотационным, магнитным) не эффективна. Физическая сущность процесса электрической сепарации заключается во взаимодействии электрического поля и минеральной частицы, обладающей определенным зарядом. В электрическом поле заряженные частицы под действием электрических и механических сил движутся по различным траекториям. Это свойство используется для разделения минеральных зерен в аппаратах, называемых электрическими сепараторами. Электрические силы, действующие на минеральные частицы пропорциональны величине заряда и напряженности электрического поля, так как Fкул. = где где E0-напряженность поля в вакууме, Е- напряженность в данной среде. Механические силы пропорциональны массе: Сила тяжести: P = mg Центробежная сила: У мелких частиц электрические силы больше механических, а у крупных частиц механические преобладают над электрическими, что ограничивает крупность материала мельче 3 мм, обогащаемого в электрических сепараторах. В пространстве вокруг электрически заряженной частицы или между двумя заряженными частицами возникает электрическое поле. Используя электрические свойства минералов при обогащении, применяют следующие разновидности сепарации: по электропроводимости (рис. 14.8), по диэлектрической проницаемости, по трибоэлектростатическому и пироэлектрическому эффекту.  Рис. 14.8 Сепараторы для разделения по электропроводности а. Электростатический сепаратор; б. Электрический коронный сепаратор; в. Коронно - электростатический сепаратор 1- бункер; 2 - барабан; 3 – щетка для снятия проводниковой фракции; 4, 5, 6 - приемники для продуктов; 7 – электрод; 8 – отсекатель; 9 – коронирующий электрод; 10 - отклоняющий электрод. 14.3 Специальные методы обогащения Классификация специальных методов обогащения: - ручная сортировка; - радиометрические методы обогащения; - избирательное разрушение; - обогащение по упругости, форме, трению; - выщелачивание. Область применения ручной сортировки: - предшествует процессам дробления, грохочения для выборки крепи и кусков металла. - когда химическое или механическое обогащение не обеспечивает необходимого качества разделения (отборка драгоценных камней, листовой слюды, длинноволокнистого асбеста, углей). - при исходной крупности материала Дисх=50(10)-300 мм. Рудоразборка осуществляется на: - площадках; - лентах (рис. 14.9); - неподвижных столах; - вращающихся круглых столах; - желобах; - грохотах.  Рис.14.9 Схема работы на ленте при отделении двух компонентов В целях улучшения рудоразборки при отборке породы применяется специальное освещение: - для золотосодержащих руд применяют голубой свет; - для свинцово-цинковых руд — кобальтово-синий свет; - для цинковой обманки — буровато-желтый свет. Для радиометрического метода обогащения используются разные виды излучений: - радиоволновое; - инфракрасное; - видимый свет; - ультрафиолетовое; - рентгеновское; - гамма - излучение.  Рис. 14.10 Схемы зоны обмера гамма-абсорбционных сепараторов с дополнительными узлами облучения для учета, массы кусков 1-транспортирующее устройство; 2-кусок полезного ископаемого; 3-основной узел облучения;4-дополнительный узел учета массы;5-блок детектирования. Крупность обогащаемого материала составляет Д=30(15)- 300 мм. Метод избирательного разрушения основан на различном характере изменения крупности минералов при физическом воздействии на них. Различают: - избирательное дробление; - избирательное измельчение; - промывка; - декрипитация. Декрипитация - избирательное раскрытие, основанное на способности отдельных минералов разрушаться по плоскостям спайности при нагревании и последующем быстром охлаждении или только при нагревании. Обогащение по упругости, форме, трению - используется разница в коэффициентах трения частиц, крупности и форме. Область применения выщелачивания: окисленные, труднообогатимые промпродукты, бедные, забалансовые, медные, урановые, золотосодержащие, серебросодержащие руды. Существует химическое, бактериальное выщелачивание и кучное выщелачивание. Лекция 15. ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОБОГАЩЕНИЯ План лекции 15.1 Операции сгущения, аппаратурное оформление 15.2 Фильтрация продуктов обогащения 15.3 Сушка продуктов обогащения  Рис. 15.1 Процессы обезвоживания 15.1 Операции сгущения, аппаратурное оформление Сгущение - это процесс обезвоживания, основанный на естественном осаждении твёрдых частиц под действием силы тяжести в отстойниках или сгустителях. Твёрдые частицы, осевшие на дне сгустителя, непрерывно разгружаются, в виде сгущённого продукта, а осветлённая вода переливается через его край и удаляется (рис. 15.2).  Рис. 15.2 Схема операции сгущения Сгущению подвергаются различные продукты обогащения. Концентраты сгущаются перед фильтрованием и металлургической переработкой, а хвосты сгущаются с целью использования оборотной воды и для удобства их хранения в хвостохранилище. Сгущение продуктов обогащения иногда производится для улучшения технологического процесса, когда пульпа слишком разжижена (рис. 15.3). Зоны сгущения  Рис. 15.3 Процесс сгущения А- зона чистой или осветлённой воды. Б- зона свободного падения частиц. В- зона осаждения или сгущения. Г- основная рабочая зона сжатия или уплотнения. Д- зона сгущённой пульпы В процессе сгущения применяются различные реагенты: известь, едкий натр, серная кислота, сульфаты металлов, квасцы. Они используются в качестве электролитов-коагулянтов, под действием которых частицы слипаются в агрегаты, скорость осаждения которых увеличивается по сравнению с единичными частицами. Высокомолекулярные соединения – полиакриламид, сепаран, полиоксиэтилен, используются в качестве флокулянтов, под действием которых частицы слипаются в агрегаты, скорость которых увеличивается по сравнению с единичными частицами.   Рис. 15.4 Схема сгустителей с центральным приводом 1- чан; 2- сливной желоб; 3-загрузочная воронка; 4-разгрузочный конус; 5-центральный вал; 6-граблины.   Рис. 15.5 Схема сгустителей с периферическим приводом 1-рама; 2-каретка; 3-монорельс. 15.2 Фильтрование продуктов обогащения Фильтрование - представляет собой разделение жидкой и твёрдой фаз пульпы с помощью пористой перегородки под действием разности давлений, создаваемой разряжением или избыточным давлением воздуха. Жидкая фаза проходит через поры перегородки и собирается в виде фильтрата, а твёрдая задерживается на поверхности, образуя слой осадка – кека (рис. 15.6, рис. 15.7).  Рис. 15.6 Схема операции фильтрования  W – содержание влаги в продукте Рис. 15.7 Схема операции фильтрации Фильтрование применяется для обезвоживания тонкозернистых и шламистых материалов. Это нашло широкое применение на обогатительных фабриках и в химической промышленности.  Рис. 15.8 Барабанный вакуум-фильтр 1-подшипники; 2-камера; 3-решётка; 4-барабан; 5-канал; 6-распределительная головка; 7-ванна.  Рис. 15.9 Распределение зон в вакуум-фильтре при фильтровании I-зона фильтрования; II- зона просушки; III и VI - промежуточные зоны; IV-зона отдувки; V - зона регенерации.  Рис.15.10 Распределительная головка (а) и полый вал дискового вакуум-фильтра  Рис. 15.11 Дисковый вакуум-фильтр  Рис. 15.12 Дисковый вакуум-фильтр 1-диски; 2-полый вал; 3-распределительная головка; 4-корыто. Преимущества вакуум-фильтра Высокая производительность и возможность фильтрования в одном фильтре двух различных продуктов, для чего корыто фильтра делится на два самостоятельных отделения. На фильтре удобно и быстро заменяются отдельные секторы дисков при прорыве ткани. Недостатки вакуум-фильтра Неполное удаление кека с ткани, так как нож снимает кек только с центральной части сектора, не касаясь его краёв. Последнее значительно повышает влажность кека. 15.3 Сушка продуктов обогащения Сушка - это процесс удаления влаги из продуктов путём испарения под действием тепла (рис. 15.13).  Рис. 15.13 Схема операции сушки W – содержание влаги в продукте Параметры сушки: 1. Допустимая для транспортирования влажность продуктов 3-4%; 2. Температура продуктов сгорания на входе в барабан 600-1200ºС, на выходе 60-150º С; 3. Производительность барабанных сушилок 4-42 т/ч.   Р а в ис. 15.14 Барабанная прямоточная сушилка а - общий вид б, в - внутренний вид барабана соответственно с периферийными и секторными насадками. Лекция 16. ОПРОБОВАНИЕ И КОНТРОЛЬ ПРОЦЕССОВ ОБОГАЩЕНИЯ План лекции

На современных обогатительных фабриках ежедневно перерабатываются десятки тысяч тонн руды. Исследовать такое количество исходной руды и продуктов обогащения невозможно, поэтому для изучения химических и минералогических свойств их отбираются пробы, т.е. небольшая часть материала, обладающая свойствами всей массы опробуемого материала. Совокупность операций отбора, обработки и исследования проб называется опробованием. Зависимость массы пробы от размера кусков опробуемой руды выражается формулой Чечотта: Q=kdα, где Q – масса пробы, кг; d - диаметр максимального куска, мм; k,α – коэффициенты, зависящие от качества руды, т.е. от содержания в ней ценного компонента, от крупности и равномерности распределения его в руде. Опробование на обогатительной фабрике производят по определенной схеме, соответствующей технологической схеме процесса (рис. 16.1). Полученные в результате опробования данные характеризуют состояние процесса или продукта в момент взятия пробы. Опробование может быть систематическим и периодическим. Систематически отбирают пробы на влажность поступающей на фабрику руды и готовых концентратов; содержание металлов в руде, в концентратах перед сгущением, в товарных концентратах и хвостах; плотность пульпы в сливах классификаторов, гидроциклонов, плотность сгущенных концентратов; щелочность пульпы; гранулометрический состав измельченной руды; расход и концентрацию реагентов; содержание твердого в сливе сгустителей.  Рис. 16.1 Схема разделки проб Периодически отбирают пробы для контроля гранулометрического состава исходной и дробленой руды, гранулометрического состава и плотности слива мельниц и песков классификаторов для определения циркулирующей нагрузки и регулирования процессов измельчения и классификации и др. Полное опробование технологического процесса для составления количественно-шламовой схемы производят один раз в один-три месяца. Для составления баланса металлов пробы берут каждый час, интервал между частными пробами составляет 20— 30 мин. Современные обогатительные фабрики оборудованы приборами для автоматического контроля технологического процесса и регулирования его. Контроль технологического процесса состоит в непрерывном изучении и наблюдении за технологическим процессом и работой различных агрегатов. Этот контроль осуществляется путем определения массы переработанной руды и получаемых продуктов обогащения, проведения анализов гранулометрического состава руды и продуктов обогащения, минералогических, химических анализов их; определения плотности пульпы, влажности продуктов, концентрации водородных ионов, извлечения металлов в продукты обогащения. Контролируется и определяется расход воздуха, воды, электроэнергии, шаров, футеровки и других материалов. Взвешивание на фабрике применяется для определения количества переработанной руды и полученных концентратов (масса хвостов определяется по разности). Руду, поступающую на фабрику в вагонетках или грузовых автомобилях, взвешивают на весовых платформах, а руду, поступающую в железнодорожных вагонах, взвешивают на вагонных весах. Автоматические конвейерные весы устанавливаются, как правило, в дробильном отделении и на ленточных конвейерах, подающих руду в мельницы. Установка весов перед тонким измельчением имеет то преимущество, что в этом случае можно контролировать количество руды, поступающей на обогащение, что очень важно для ведения технологического процесса и для определения суточной и сменной производительности фабрики. Масса концентратов, получаемых на фабрике определяется на основании химических анализов и массы руды, а также непосредственным взвешиванием их в контейнерах, и вагонах. При составлении баланса металлов учитывают массу сухой руды, поэтому при взвешивании обязательно отбирают пробу на влажность и вычитают массу влаги из общей массы руды. Проба на влажность отбирается от концентратов при упаковке их в тару или отгрузке в вагоны. Ситовые анализы производятся для определения гранулометрического состава руды и продуктов дробления, измельчения и флотации. Крупность дробленого продукта контролируется ситовыми анализами при поступлении его в цех измельчения. Чаще всего ситовой анализ применяется при контроле тонкости помола при измельчении и классификации. Минералогический анализ классов крупности исходной руды и продуктов обогащения показывает наличие сростков в хвостах или концентратах, а следовательно, необходимость более тонкого измельчения руды или доизмельчения концентратов и промпродуктов. Особенно важным при измельчении и флотации является контроль за плотностью пульпы, т.е. содержанием в ней твердого (% твердого). Прежде всего контролируют плотность сливов классификатора и гидроциклона, так как они являются исходным питанием для флотации. В настоящее время широко применяется автоматическое регулирование плотности сливов классификаторов и гидроциклонов. Наиболее широкое распространение получили пьезометрические индикаторы плотности, действие которых состоит в том, что при постоянной разнице в глубине пьезометрических трубок перепад давления, возникающий в них, зависит только от плотности пульпы. Конструкция этих индикаторов весьма проста, и они дают высокую точность измерения (±1%). Для автоматического измерения плотности пульпы применяются плотномеры различной конструкции (весовые и радиоактивные), которые не только автоматически замеряют плотность пульпы, но и автоматически регулируют ее. Определение концентрации ионов водорода производят либо измерением рН, либо титрованием определенного объема раствора кислотой или щелочью определенной концентрации. В промышленных условиях рН измеряют рН-метрами (потенциометрами) с использованием компенсационного метода. Величина рН измеряется непрерывно с фиксацией на диаграмме. В высокощелочных средах, создаваемых известью, обычно рН измеряется титрованием испытуемых растворов кислотой в присутствии индикатора. В этом случае щелочность раствора выражается содержанием свободной окиси кальция в единице объема раствора, например 200—300 г/м3. Контроль за расходом флотационных реагентов является особенно важным, так как избыток их или недостаток оказывает вредное влияние на флотационный процесс. Особенно тщательно контролируется приготовление растворов реагентов определенных концентраций. При установке автоматических питателей измерение расхода реагентов производится автоматически с диспетчерского пульта. |