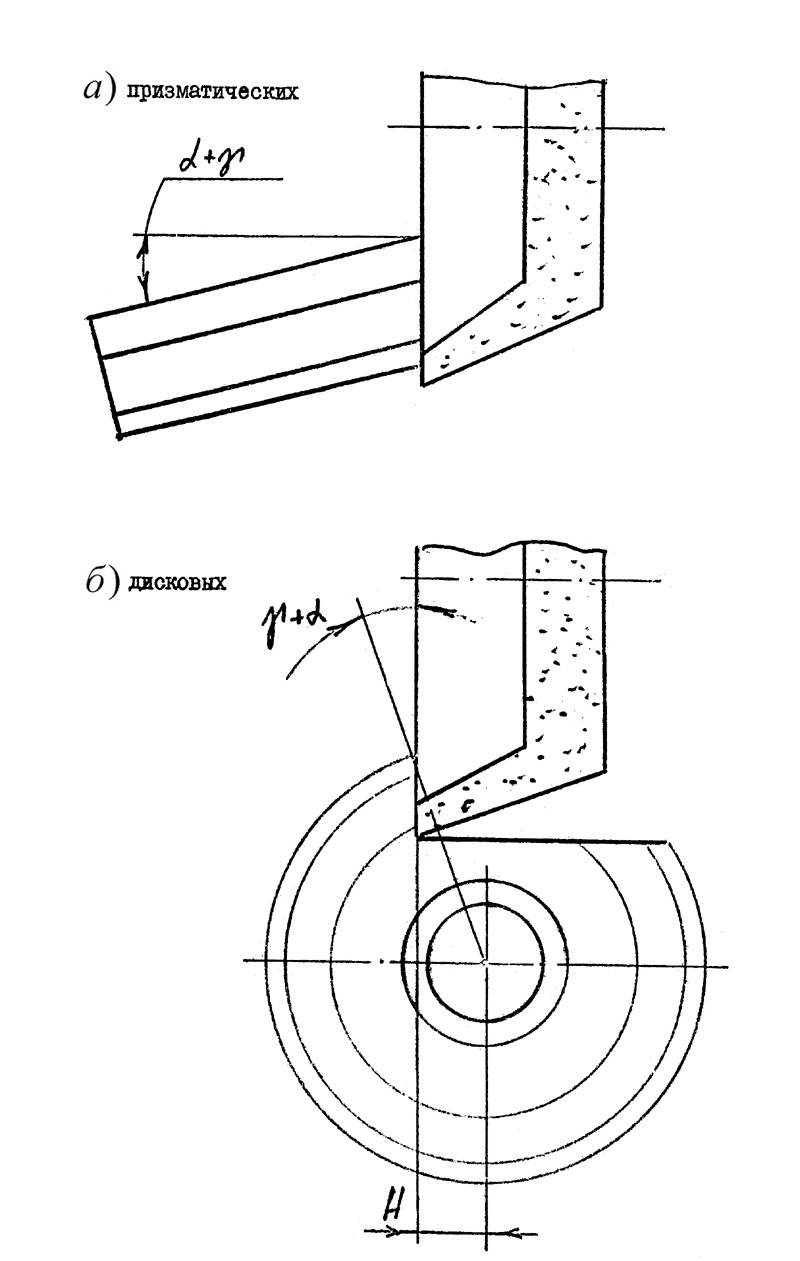

поверхности (Рис. 50).

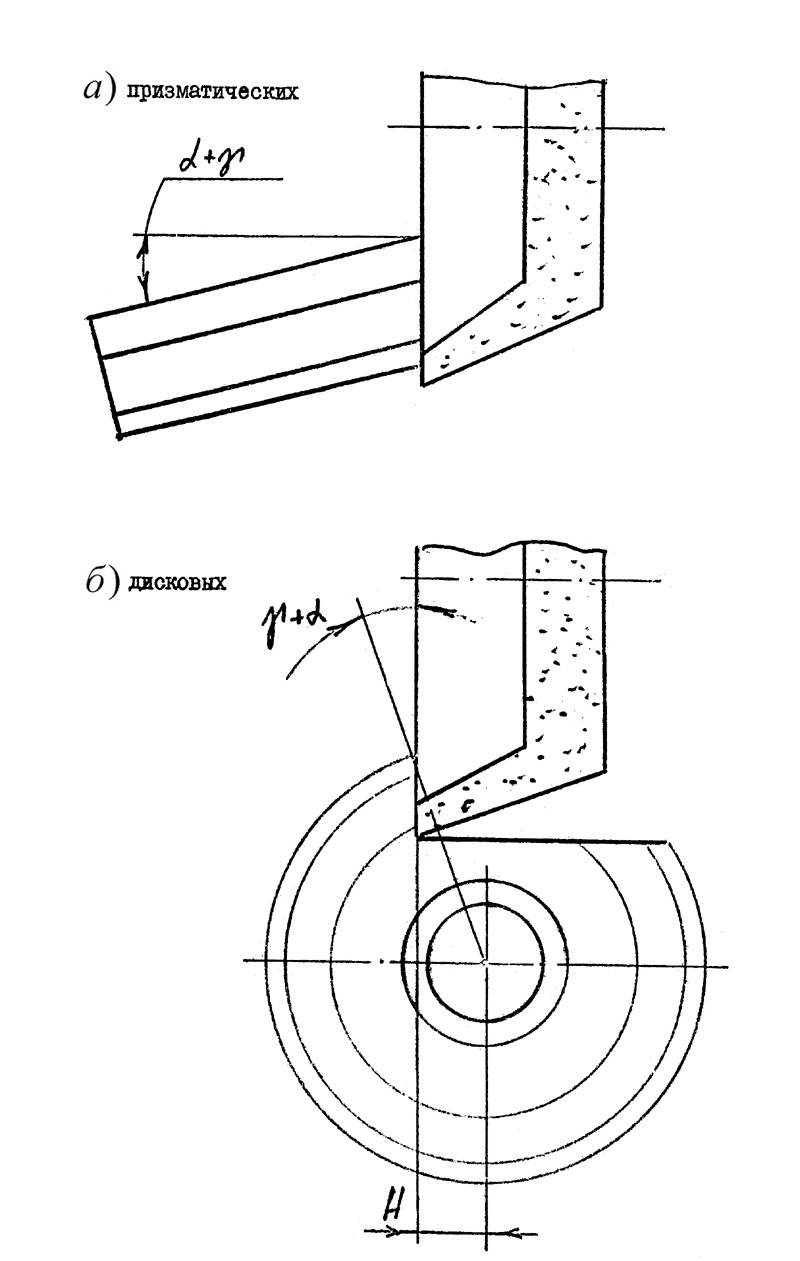

Фасонные резцы имеют достаточно широкое применение в отрасли. Так, для профилирования МВП применяются призматические фасонные резцы.

При обработке ряда деталей на многошпиндельных горизонтальных полуавтоматах часто применяют фасонные круглые (дисковые) резцы, устанавливаемые на поперечник суппорта этих станков.

Рис. 50. Схема заточки фасонных резцов

СВЕРЛЕНИЕ

Сверление является одним из самых распространенных методов получения отверстий. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале, а также для рассверливания.

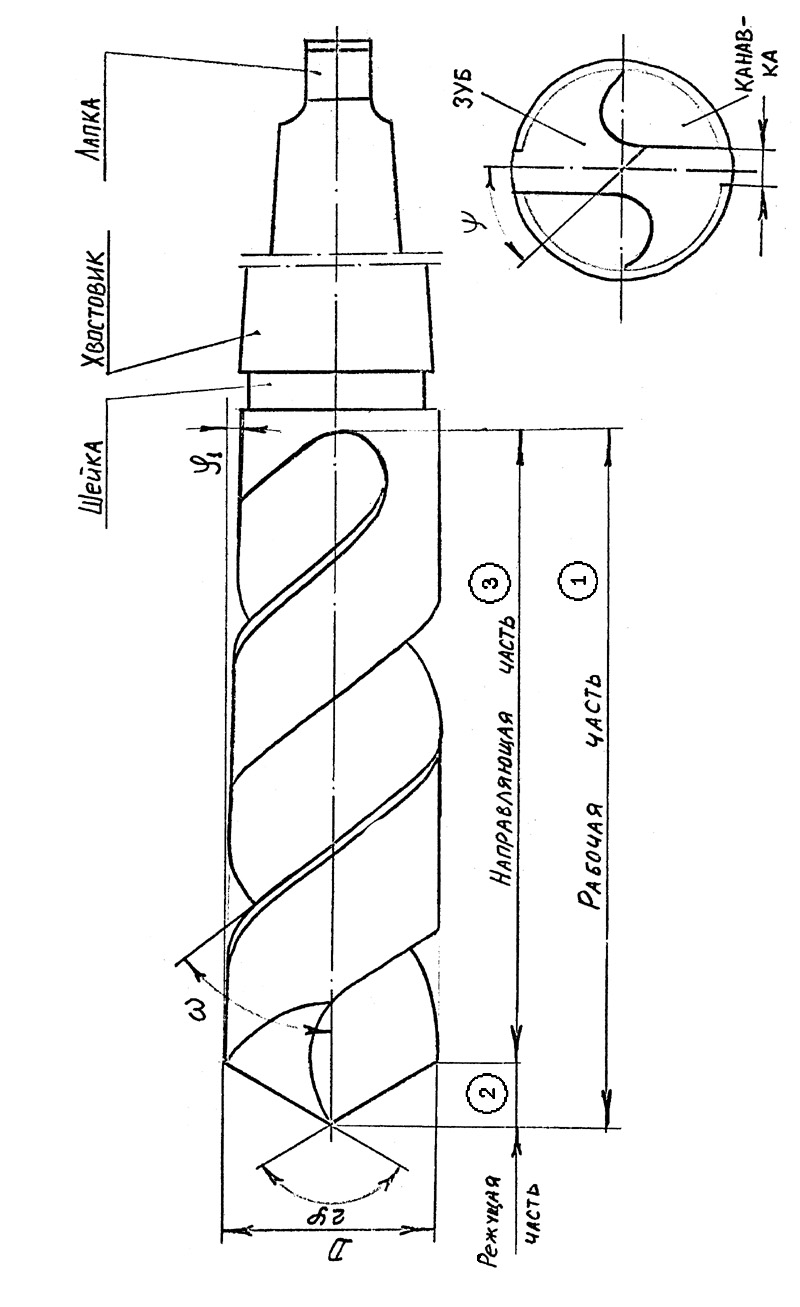

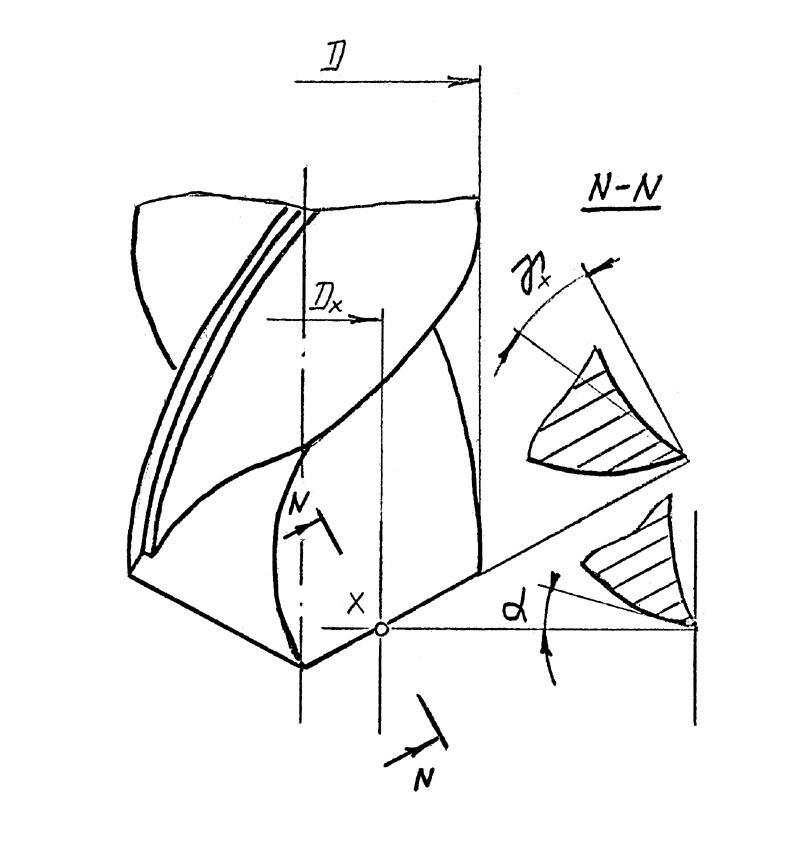

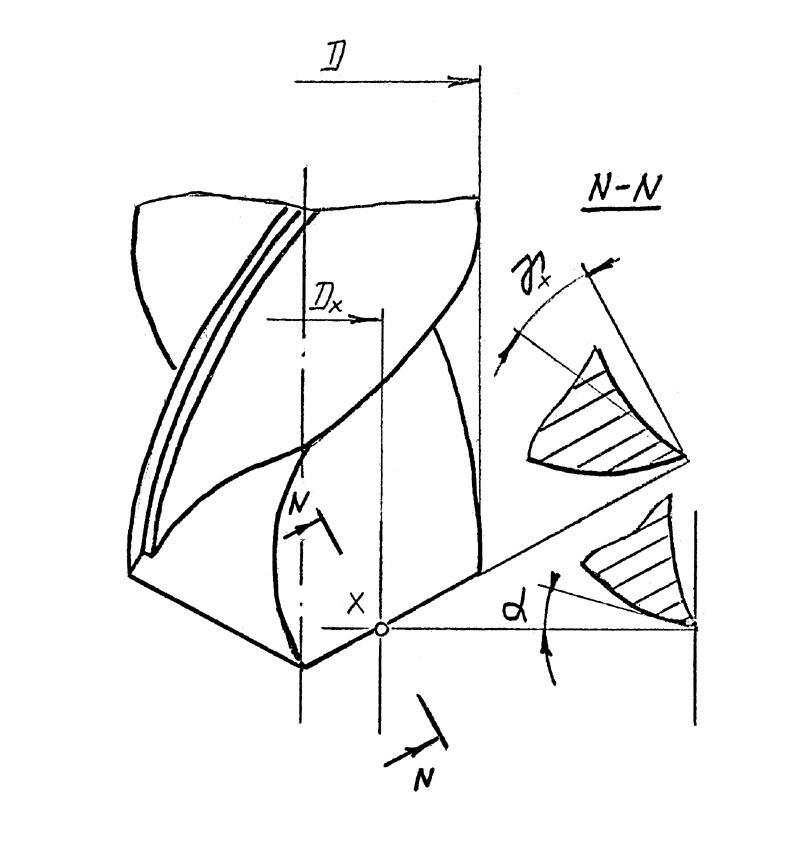

Элементы конструкции спирального (винтового сверла) (Рис. 50).

Различают следующие основные части сверла:

1. Рабочая часть сверла, снабженная канавками. Она состоит из режущей 2и направляющей 3 частей.

2. Хвостовик, который служит для закрепления сверла передачи крутящего момента.

3. Шейка, соединяющая рабочую часть и хвостовик.

4. Лапка, предохраняющая сверло от проворота.

Рабочая часть сверла имеет 2 главных, 2 вспомогательных и одну поперечную кромки.

В отличие от резца передние поверхности сверла винтовые, главным образом, задние поверхности криволинейные. Вспомогательные задние поверхности представляют собой винтовые ленточки.

Геометрические параметры режущей части сверл

1. Угол при вершине 2φ, У сверл обычно задают двойной угол в плане 2φ, образуемый главными кромками. У стандартных сверл 2φ = 116 – 118°, Для твердых и хрупких материалов 2φ = 130 – 150°; для более вязких 2φ = 90°.

2. Угол наклона винтовой канавки. Это угол между осью сверла и касательной к винтовой линии ленточки.

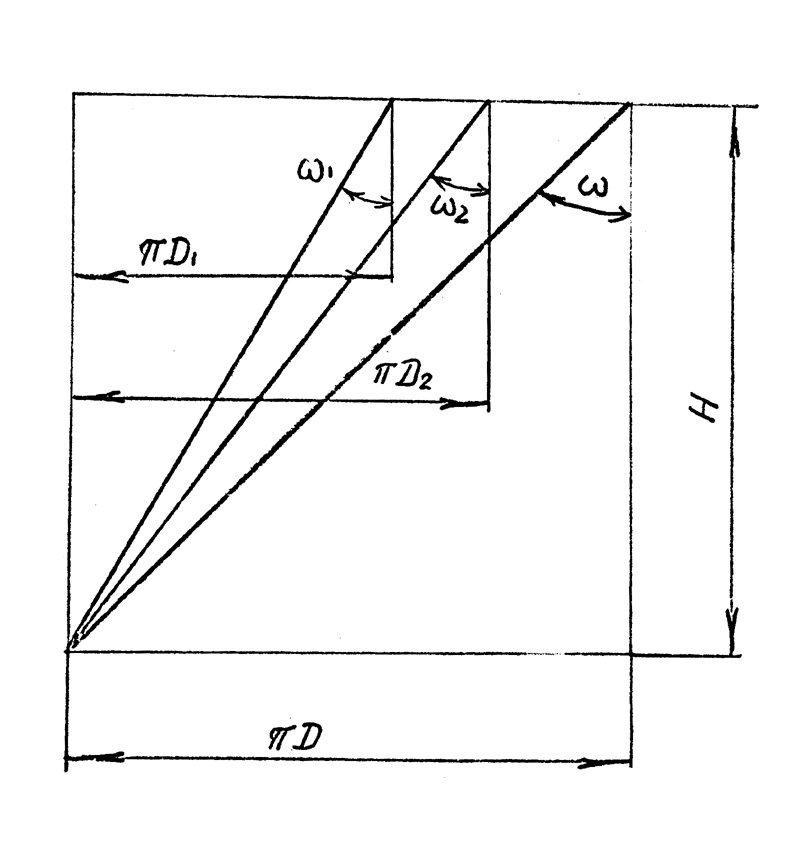

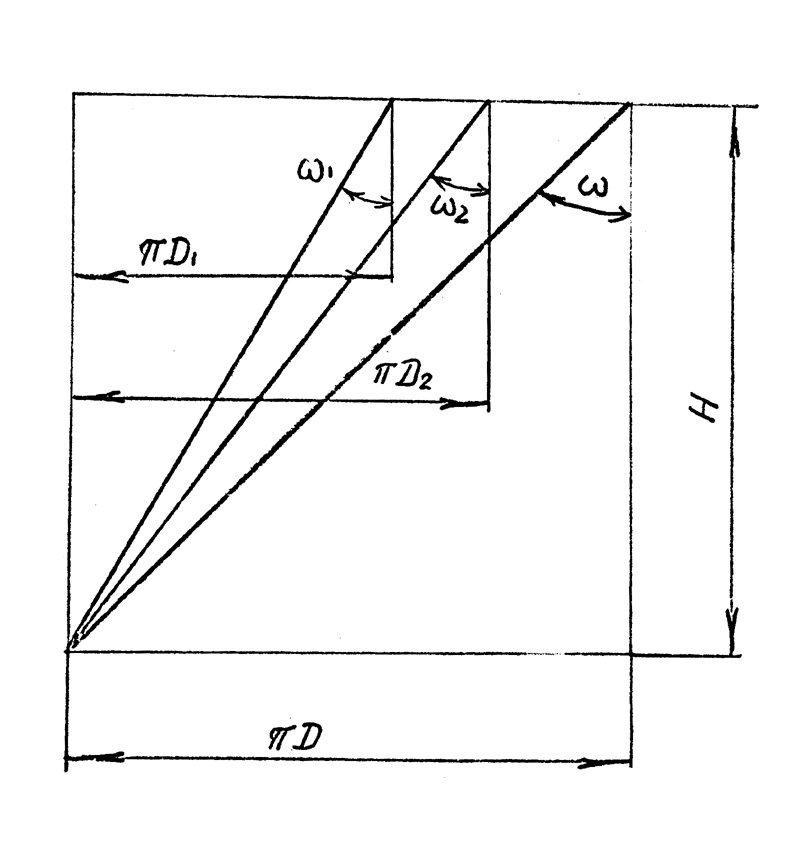

Развертка винтовой линии на плоскость представлена на рис. 52.

С уменьшением диаметра угол ω уменьшается, т.е. у перемычки угол ω меньше, чем на периферии.

Рис. 51. Основные конструктивные элементы винтового сверла

Чем больше угол ω, тем лучше отвод стружки но меньше жесткость сверла. У стандартных сверл на периферии ω = 25 – 30°. У специальных сверл угол ω лежит в пределах от 18 до 45°.

Передний угол (Рис. 53)

Передний угол измеряется в плоскости перпендикулярной к главной режущей кромке. Величина переднего угла зависит от угла наклона винтовой канавки ω:

Наибольшее значение передний угол имеет на периферии сверла и наименьшее – у вершины сверла, где он достигает отрицательных значений.

Задний угол измеряется в плоскости, проведенной через режущую кромку параллельно оси сверла. Задние углы также переменные. На периферии сверла α (8-14°) меньше, чем у перемычки (α = 20 – 25°).

Угол наклона поперечной кромки ψ

Измеряется в плоскости перпендикулярной оси сверлу ψ стандартных сверл ψ = 50 – 55°. При ψ < 50° поперечная кромка удлиняется, при ψ > 50° уменьшается передний угол на перемычке. В обоих случаях значительно возрастают осевые силы, это приводит к увеличению осевых сил.

Угол обратной конусности φ1.

Предназначен для уменьшения трения ленточки сверла о стенки отверстия. Обычно φ1 не превышает 10′.

Элементы резания при сверлении (Рис. 54)

Скорость резания при сверлении определяется по формуле:

Поступательные перемещения сверла есть движение подачи. Скорость этого перемещения в минуту называется минутной подачей Sм – мм/мин: Подача на 1 оборот сверла S:

Рис. 52. Развертка винтовых линий канавки сверла на плоскость

|

Скачать 11.77 Mb.

Скачать 11.77 Mb.